调节阀阀杆密封泄漏分析及处理

孙 营 王运喜 詹瑜滨 刘喜阳

某核电厂1/2号机组主蒸汽至除氧器进汽调节阀ADG101VV用于将主蒸汽压力由6.7MPa减压至0.8MPa作为除氧器的备用加热汽源,用于除去凝结水中的氧和二氧化碳等非冷凝气体,以便随时满足蒸汽发生器所需要的给水,保证蒸汽发生器的安全运行。但是,目前1/2ADG101VV填料密封处频繁泄露,经统计从2014年1月至2015年12月底,1/2机组两台ADG101VV阀门相关纠正性检修工单共35份,其中填料泄漏缺陷单有24份缺陷量的70%。2015年7月8日,2ADG101VV曾出现过填料密封失效,造成大量高温高压蒸汽呈喷射状泄漏,存在极大的安全隐患。

一、填料密封机理

对于调节阀的填料,既需要保证良好的密封效果,同时也要阀杆不存在卡涩而影响到其调节性,这就需要“轴承效应”和“迷宫效应”的综合作用。一方面,填料的磨损会增加填料与阀杆之间的环形间隙进而引起介质的泄漏,缩短填料的密封寿命;另一方面,摩擦力的大小直接关系到设备运行过程中的可操作性及能耗问题。可见调节阀填料密封的泄漏,主要是由填料受密封力与摩擦力不合理所导致的,要解决填料密封泄漏问题,就必须弄清楚填料的受力情况。

二、填料受力分析

图1 填料受力分析图

假设当压紧填料压盖时填料微元dx在x位置受到的轴向压力为σx,在x+dx位置轴向压力为σx+dσx。此时,填料受压轴向压力产生的变形对阀杆表面和填料函内壁均会产生径向作用力,分别记为q1(x)、q2(x)。根据胡克定律和摩擦定律可得填料与阀杆和填料函内壁的摩擦力分别为:

F1=μ1·q1(x)·(2πd·dx)

F2=μ2·q2(x)·(2πD·dx)

(一)填料密封的摩擦力。当填料与阀杆相对回转或往复运动,填料与阀杆间为动摩擦,动摩擦系数一般为0.04~0.08,比静摩擦系数小得多可以忽略,即μ1=0;填料与填料函内壁为静摩擦;当填料密封两侧存在着流体泄漏的推动力,或者存在流动阻力非无穷大即存在泄露路径时,如果此时填料密封装置不能控制两侧的均衡,就意味着密封失效。因此减少或消除其中的任何一个因素,都可以达到减少或消除泄漏的效果。

(二)填料压盖的紧固力。填料与阀杆、填料与填料函内壁之间的径向应力足以使介质不可能沿其流动,即填料函底部的径向应力恒不小于介质的压力p时,填料具有密封作用。

在工况条件一定的情况下,一方面填料与阀杆、填料函之间的径向应力沿填料轴向长度向填料函底部成指数规律递减,且在压盖处最大;另一方面随着介质的压力升高,需要压紧压盖的力也会随之增大。

填料密封摩擦力和密封力的大小均与下列几个参数有关。

1.填料材质性能参数。填料材质要有适合工况的抗温度变化、抗蠕变和抗松驰等能力,要有足够的化学稳定性;填料材质要有一定的塑性,否则在轴向压力的作用下无法产生所需的径向压力,且在阀杆有少量偏心时,填料不具有足够的浮动弹性;耐磨性能不良,将引起填料和阀杆产生异常磨损引起泄漏。

2.填料结构尺寸参数。摩擦产生热量,是通过填料环径向由内向外的路径进行扩散。当填料环的厚度过大时,由于散热路径增加而变得不易传出。同时,如果填料环数量过多,其相对运动接触面就会增大,摩擦产生的热量也会增加,散热压力也随之进一步增加。因此,通常情况下就要求填料环的内径要比阀杆直径大0.1~0.3mm,而填料环外径比填料函内径小0.1~0.3mm。

3.填料密封所需的预紧力。预紧力是保证密封的主要因素,当力矩过大时会引起填料径向变形过大,使填料与阀杆间隙过小而介质无法形成起润滑作用的液膜。此时填料与阀杆有相对运动的接触面呈干摩擦状态,摩擦力增大而加剧填料磨损进程。此外,不正确的填料安装方法和力矩加载方式,都有可能引起填料径向的挤压应力沿轴向分布不均匀,同样会使填料的使用寿命大大缩短。

4.填料与阀杆、填料函内壁间的摩擦系数。填料摩擦系数主要是由阀杆及填料函表面粗糙度以及填料材质自身的耐磨性能所决定的。阀杆核填料函的粗糙度大,摩擦系数就越大;填料密度越低,耐磨性越差。两者都会使摩擦加剧,填料失效加速。

三、ADG101VV填料密封泄漏处理方案

对ADG101VV所用填料进行受力计算。已知阀门阀杆19mm,原所用填料参数外径D1=31.5mm,内径d1=19.1mm,填料压盖螺栓2颗M16,载荷系数取k=0.2。根据厂家提供参数信息确定密封比压y1=35~55MPa,侧压系数K1=0.9~1,摩擦系数μc1≤0.08。正常运行工况下介质压力p=6.7MP。根据上述分析,计算填料压盖螺栓紧固力矩过程如下为:

计算ADG101VV填料截断泄漏介质所需的压紧载荷:

此时,将填料压盖将填料压实需施加的载荷:

取F=F1″,可得螺栓紧固力矩:

如果填料压盖螺栓紧固力取填料压盖将填料压实时施加的载荷,那么此时填料的轴向应力等于填料的密封比压,即:

σD1=y1=35~55MPa。

根据已知填料参数,可计算出此时填料与阀杆之间的摩擦力为:

Fc1=μc1πdσD1L1K1=4,810~7,560N

因此,在保证检查填料函及阀杆表面精度满足要求的情况下,主要从填料的性能、结构及填料压紧力矩三个方面上制定处理方案,从而使密封力与摩擦力均衡。

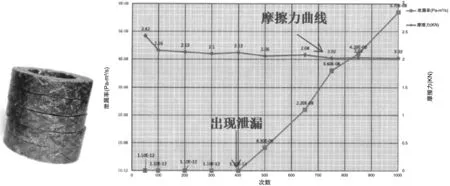

图2 AV-6与AV-8填料耐磨性能试验曲线

首先将填料由编织填料AV-6更改为先以一定的压力进行预压缩的成型压制填料AV-8如图3,两组填料在相同的压紧力作用下,泄漏量级摩擦力试验曲线。上述对比说明预压后的填料AV-8紧密程度增加,其耐磨性能提高,介质泄漏的阻力增大,密封效果明显改善。因为不同的填料其侧压系数和回弹性能不同,再次尝试将AV-6和AV-8进行混合使用并在相同状态进行试验比对。

图3 新旧填料形式对比及组合填料试验曲线

由组合后的填料试验曲线可以看出,组合填料其耐磨性能相比单一填料有了明显提高。同时,它的摩擦力曲线相对较为平缓,未出现较大的波动,说明填料改进后产生的摩擦力均衡程度大大提高。也就是说其受力更为合理、综合作用更为均衡。

为了使填料沿长度方向的压紧力分布尽可能均匀,并且与泄漏介质的压力分布趋势尽可能保持一致,在填料中间设置了刚性的金属间隔环,使压紧力较为均匀,适当提高其密封能力。同改进前填料的受力情况进行比较,虽然改进后填料摩擦系数增大,但因填料总体性能提高,其密封比压降低,所受的摩擦力因此降低。此外,填料与阀杆间隙由0.05调整到0.15,间隙的增大使填料的润滑性增强,又减少了阀杆卡涩的情况发生。

四、结语

如果将密封介质沿填料与阀杆之间的环形间隙的泄漏视为流体作层流流动,由此可计算出改进后填料理论泄漏率为:

根据ISO/CD15848-C级19mm的阀杆,其密封泄漏标准为:

Q0=1.76×10-5×19=3.34×1014cm3/s>Q

由于各参数之间互相影响互相制约,计算也只是做定性分析。但是理论数据仍可验证,改进后的填料满足泄漏率的要求。

以上处理方法于2016年初应用在2ADG101VV阀门上,总体处理效果良好。此次填料密封泄漏处理经验说明,通过对填料安装、预紧力以及填料的结构形式等要素进行分析,优化阀门填料受力结构,制定相对应的处理措施,可以最终使阀杆密封效果达到最优状态。