中压加氢改质(MHUG)系列技术开发和应用

李大东 任亮

中石化石油化工科学研究院有限公司

催化裂化是炼油厂提高原油加工深度、生产汽油、柴油和液化气最重要的一种重油轻质化技术,在我国炼油企业中占有十分重要的地位。到2018年底,催化裂化加工能力达到2.2×108t/a[1]。由于催化裂化加工能力的持续增长,催化裂化柴油产量超过4 000×104t/a,其总量约占柴油池总量的1/3。催化裂化柴油性质较差,主要表现为密度大、硫氮等杂质含量高、芳烃含量高、十六烷值低、贮存安定性差等方面。另外,随着重油催化裂化和高苛刻度催化裂化技术(如MIP和DCC技术)的广泛应用,催化柴油的性质更加劣质。

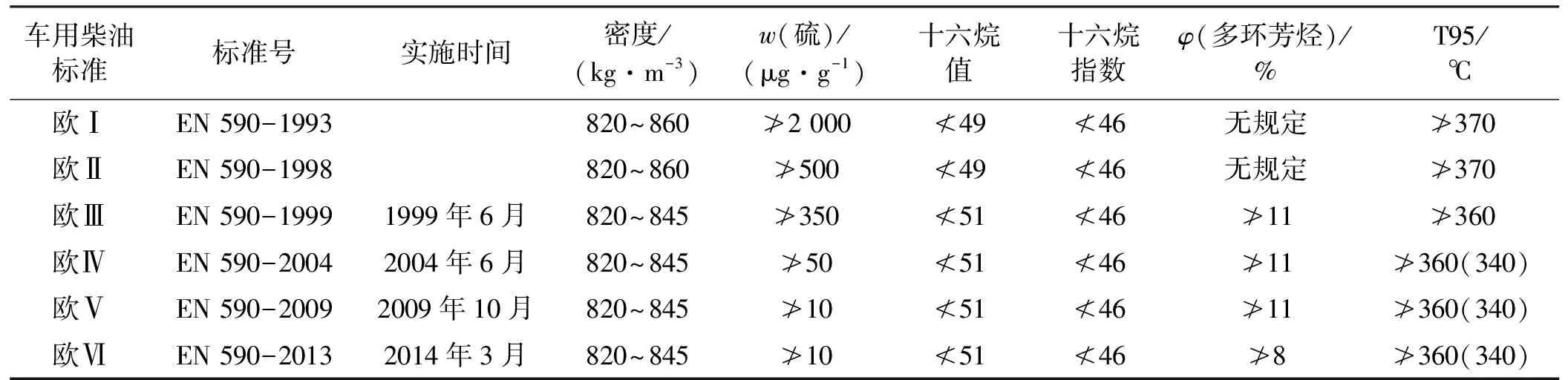

另一方面,20世纪90年代初,最早由瑞典掀起的改善柴油产品质量、降低柴油发动机尾气污染的浪潮波及了全世界。欧洲的车用柴油质量升级进程详见表1。新的柴油标准主要对柴油密度、硫含量、多环芳烃、十六烷值和十六烷指数进行了严格的规定。

表1 欧洲柴油质量标准

与此同时,我国也于2000年左右开始了柴油质量升级,具体的柴油质量指标见表2。我国柴油质量标准基本参考了欧洲柴油质量标准。目前,我国正在实施的国Ⅵ车用柴油标准GB 19147-2016《车用柴油》在多环芳烃含量等指标方面已经比欧Ⅵ车用柴油标准EN 590-2013《Automotivefuels-diesel-requirementsandtestmethods》(汽车燃料-柴油-要求和试验方法)更为严格。

表2 中国柴油质量标准

柴油质量升级的实行给炼油技术带来了新的挑战和机遇。无论是降低柴油中的硫含量还是芳烃含量,最有效的方法是加氢技术。为了解决劣质柴油中硫、氮含量高、芳烃含量高、十六烷值低、安定性差等问题,国内外开发了加氢精制和加氢改质技术。其中,国外典型改质技术主要有Synshift技术、UOP公司的MQD联合精制技术等;国内改质技术主要有MHUG、RICH、MCI技术等。

中压加氢改质技术(简称MHUG技术)是中国石油化工股份有限公司石油化工科学研究院(后更名为中石化石油化工科学研究院有限公司,以下简称石科院)于20世纪90年代初开发的一项清洁柴油生产技术。该技术可在中压条件下以催化柴油(LCO)、直馏柴油(SRGO)、焦化汽柴油、减压轻馏分油(LVGO)或其混合油为原料生产低硫或低硫低芳烃柴油。在柴油原料中混入常三减一线或轻蜡油,MHUG技术可以直接生产高标准清洁柴油、3号喷气燃料、高芳潜重整原料和少量高氢含量的尾油。该技术于1992年在大庆石化12×104t/a工业装置上首次进行工业应用[2-3]。

在MHUG技术的基础上,为了进一步降低氢耗和加工能耗,提高反应过程的选择性,延伸开发了系列化的柴油加氢改质技术,包括:节能降耗的柴油灵活加氢改质MHUG-Ⅱ技术[4]、最大量生产重整料的中压加氢改质MHUG-N技术(N代表Naphtha,石脑油)、最大量生产优质乙烯料的MHUG-E技术(E代表Ethylene,乙烯)[5]、最大量生产喷气燃料的MHUG-K技术(K代表Aviation Kerosene,航空煤油,学名为喷气燃料)。

与MHUG技术配套,石科院开发了一系列高活性、高选择性的加氢精制、加氢改质系列催化剂。典型的加氢精制催化剂有RN-1[6]、RN-2、RN-10B[7]、RN-32V、RN-410等。典型的加氢改质催化剂有RT-5[8]、RIC-1、RIC-2、RIC-3[9]、RHC-131[10]等,此类催化剂具有良好的环烷环开环裂化活性和选择性,可大幅度提高柴油产品的十六烷值,并具有优良的产品分布。

根据加氢装置大型化和原料劣质化的发展趋势,石科院通过将冷热态模型试验与流体力学模拟计算紧密结合,开展了对入口扩散器、气液分配器及冷氢系统、污垢捕集等关键内构件系统的研究,开发了新型物流分配系统RFDS及新型物流混合系统RQMS等系列化高效加氢反应器内构件成套技术[11-12]。该技术具有高效的物流分配及混合效果,确保物料在催化剂床层内均匀分配,使催化剂利用率达到最大化;且整体结构扁平化,可提高反应器空间利用率,助力装置效能最大化,确保装置长周期高效稳定运转。

1 MHUG系列技术的化学反应网络

柴油的密度、十六烷值与烃类族组成密切相关[13],正构烷烃的十六烷值最高,芳烃的十六烷值最低,且芳环越多,十六烷值越低[14],如图1所示。

催化裂化柴油中总芳烃质量分数常为60%~90%,且主要是双环及以上芳烃。以双环芳烃为例,对MHUG系列技术的主要反应历程进行阐述,具体如图2所示。图2中传统加氢精制技术的反应路径为:A1-A2。MHUG技术、MHUG-Ⅱ技术和MHUG-K技术的反应路径为:A1-B-A3、A1-A2。MHUG-N技术的反应路径为:A1-B-C、A1-B-C-A4。

通常情况下,传统的加氢精制技术只能按历程中的第A1-A2步进行。事实上,芳烃的深度加氢饱和反应第A2步很难进行,在氢分压为4.5~6.5 MPa、反应温度为300~340 ℃的工艺条件下,芳烃饱和率通常只能达到10%~20%。这是因为芳烃加氢饱和反应为分子变少、强放热的反应,尽管高压、低温的反应条件有利于避免热力学的限制,但低温下反应速率过慢,导致在常规的反应条件下芳烃转化率低。当采用常规的金属硫化态加氢精制催化剂进行加氢精制时,由于催化剂芳烃加氢饱和活性较低,需要较高的反应温度,因而导致热力学方面受到限制。

MHUG技术遵从的反应网络为:在加氢精制段,主要发生第A1步反应;在加氢改质段,发生第B、A3步的反应。第B步的开环反应可以打破第A1步反应的化学平衡,促进了加氢饱和反应向右进行。使反应能够沿着A1-B-A3的路径进行,达到降低芳烃含量和提高十六烷值的目的。MHUG-Ⅱ技术和MHUG-K技术的原理与MHUG技术相同,但产品目标不同。

MHUG-N技术的化学反应路径遵从A1-B-C、A1-B-C-A4的反应路径,其技术关键是提高重石脑油的目标选择性、减少气体特别是甲烷和乙烷等干气收率,提高氢气利用效率。

2 MHUG系列技术的开发与应用

2.1 MHUG技术的开发与应用

根据芳烃加氢饱和开环的反应机理,石科院开发了以劣质催化柴油和直馏柴油(或轻蜡油)混合油为原料的中压加氢改质(MHUG)技术,较好地解决了催化柴油的质量问题。MHUG工艺在中等压力、一次通过的流程下,通过加氢精制和加氢改质两种催化剂的作用,将原料油中的多环芳烃部分加氢饱和,继以选择性开环裂化,得到芳烃含量低、十六烷值高、密度低的优质柴油,兼产部分高芳潜的石脑油,在合适的工艺条件下,还可生产优质的3号喷气燃料。

MHUG工艺流程与单段、两剂串联加氢裂化装置相似,主要设备由反应系统、新氢系统、循环氢系统、气液分离系统和分馏系统组成。原料油既可以是100%催化柴油(LCO),也可以是直馏柴油+LCO或减压轻馏分油+LCO混合油。典型的MHUG工艺装置流程见图3。

1992年10月,MHUG技术在大庆炼油厂1#加氢裂化装置上进行工业试验。该装置加工重油催化裂化装置生产的催化柴油与常三减一的混合油,混合质量比为1∶1。表3给出了工业试验运转1年后的标定结果。结果表明,在氢分压为6.3 MPa等缓和条件下,重石脑油收率为21.35%,柴油收率为55.26%,尾油收率为15.07%。重石脑油中硫质量分数和氮质量分数均小于0.5 μg/g,是优质的重整原料;柴油产品密度为0.819 2 g/cm3,十六烷指数达到51;尾油密度仅为0.812 8 g/cm3,链烷烃质量分数高达74.3%,是优质的蒸汽裂解原料。

表3 大庆炼油厂工业试验结果

2009年4月,采用MHUG技术设计、建设的中海油惠州炼油360×104t/a中压加氢改质装置顺利投产。该装置的成功运行取得了良好的应用效果:①加工环烷基含酸原油,实现了多产优质重石脑油和高品质喷气燃料的产品目标;②该装置设计生产满足国Ⅲ标准的柴油产品,实际柴油产品达到国Ⅵ标准;③设计运转周期为3年,实际运转周期达到5年6个月。

表4给出了惠州炼油360×104t/a中压加氢改质装置的工业标定结果。由表4可知,加工蓬莱、达利亚、罕戈环烷基原油的直馏煤油、柴油和催化柴油的混合原料,重石脑油收率达到21.75%,喷气燃料收率为28.49%,柴油收率为41.75%。其中,重石脑油芳潜达到61.0%,喷气燃料产品烟点为25.8 mm,柴油产品中硫质量分数<0.5 μg/g,十六烷值为53.9,多环芳烃含量为0,所有产品指标优于设计指标。

表4 中海油惠州工业标定结果

2.2 MHUG-Ⅱ技术的开发与应用

针对炼厂大量的直馏柴油和催化柴油,RIPP开发了节能降耗的柴油灵活加氢改质MHUG-Ⅱ技术,该技术基于加氢精制和加氢改质反应化学的不同特点及加氢改质技术对不同原料的适应性,创新性地设置了分区进料的二次加工柴油加氢改质-直馏柴油加氢精制的集成工艺流程,提高了改质过程选择性和氢气利用效率,改善了精制脱硫反应气氛。与加氢改质+加氢精制常规工艺相比,MHUG-Ⅱ技术主要有以下特点:①直馏柴油仅进入精制反应区,避免裂化反应,改善过程选择性,提高氢气利用效率;柴油收率提高6个百分点以上,氢耗降低10%;②循环氢利用效率高,总量大幅降低,从效果上看,循环氢量降低50%,能耗降低约1~2 kg标油/t(1 kg标油=41.868 MJ);③充分利用反应热,降低燃料气消耗,节约换热面积,能耗降低0.5~1.0 kg标油/t。

MHUG-Ⅱ技术工艺流程示意图见图4,含有催化柴油的改质系列进料进入改质反应器,在改质反应器中进行加氢脱硫、脱氮、烯烃饱和、芳烃加氢饱和、环烷烃的选择性开环裂化等反应。改质反应产物与精制进料混合后进入精制反应器,在精制反应器中进行加氢脱硫、脱氮、芳烃加氢饱和等反应。反应产物进入分离系统和分馏系统。

图5给出了MHUG-Ⅱ技术的特点。与常规MHUG技术相比,MHUG-Ⅱ技术化学氢耗节约了11.7%,其能耗与柴油加氢装置相当,比常规MHUG技术低。

海南炼化采用MHUG-Ⅱ技术将原处理规模为200×104t/a的柴油加氢装置成功地扩能改造至248×104t/a,以73%直馏柴油和27%催化柴油为原料,在氢分压为6.4 MPa等缓和条件下,可以灵活生产国Ⅳ和国V标准的清洁柴油;化学氢耗为0.97%,能耗为9.45 kg标油/t,低于中石化2015年柴油加氢精制装置平均能耗9.89 kg标油/t,远低于常规柴油加氢改质装置平均能耗(约15 kg标油/t)。标定结果见表5。

表5 海南炼化柴油加氢改质装置第一周期标定数据

柴油加氢改质装置于2013年10月14日顺利开车成功,截至2017年11月20日装置停工检修,该装置已连续平稳运转4年。R-102改质反应器的精制段平均失活速率为0.86 ℃/月,改质段平均失活速率为0.69 ℃/月。R-101精制平均失活速率约0.92 ℃/月。3个反应区的催化剂失活速率缓慢且相近,为装置的长周期运转奠定了基础。在整个4年的运行周期内,加工30%的催化柴油,产品柴油的十六烷值稳定在50左右。

2.3 MHUG-N技术的开发与应用

近年来,我国炼油产能出现结构性过剩,具体表现为柴油消费量降低、以轻芳烃为代表的化工产品消费量持续增长。由于轻芳烃通常来自连续重整装置,因此,重整料需求较大。

在上述背景下,石科院开发了最大量生产重整料的中压加氢改质MHUG-N技术。该技术采用一段串联尾油循环工艺或两段工艺,通过优化分子筛材料和反应过程强化,降低干气和液化气等副产物的选择性,强化芳烃和环烷烃向石脑油馏分转化,最大量生产重石脑油。

泉州石化采用MHUG-N技术新建了1套220×104t/a柴油加氢裂化装置,加工直馏柴油、催化裂化柴油和焦化柴油,最大量生产石脑油,兼产喷气燃料原料。表6给出了该装置典型产品收率及产品性质。由表6可知,加工直馏柴油、凝析油、催化柴油、焦化柴油混合进料,可以实现柴油全转化,石脑油总收率为75.81%,其中,重石脑油收率为65.26%,喷气燃料收率为12.90%;重石脑油产品硫、氮质量分数均小于0.3 μg/g,芳潜为52.08%;喷气燃料产品冰点为-52.2 ℃,烟点为42.2 mm;少量柴油产品中硫、氮质量分数均<0.3 μg/g,十六烷指数高达73.8。

表6 220×104 t/a柴油加氢裂化装置典型产品收率及产品性质

2.4 MHUG-E技术的开发与应用

直馏柴油加氢转化最大量生产化工原料MHUG-E技术是指以直馏柴油为原料,在高选择性的加氢改质催化剂作用下,控制适宜的转化深度,优化工艺流程,将链烷烃保留在柴油馏分中,将环烷烃和芳烃通过选择性开环和断侧链等反应富集到重石脑油馏分中;同时得到高链烷烃含量的轻石脑油馏分和柴油馏分,作为优质的乙烯裂解原料;高芳潜的重石脑油馏分可以作为优质的重整原料。

该技术根据“宜烯则烯、宜芳则芳”的分子炼油理念,从而达到“油化结合”的转型发展目标。该技术可以不产柴油,是当今多产化工原料、压减柴油的重要技术之一。

直馏柴油加氢转化多产乙烯裂解原料技术开发成功之后,在福建联合石化50×104t/a柴油加氢转化装置上率先实现了工业应用。表7给出了该装置的典型运转结果。由表7可知,以直馏柴油为原料,在缓和的反应条件(氢分压6.4 MPa、反应温度339 ℃)下,可以得到收率约为90%的柴油产品,其链烷烃质量分数达到56.5%,芳烃质量分数降至10.7%,特别是易于结焦的多环芳烃质量分数,从原料中的10.9%降至产品中的1.3%,说明在反应过程中,多环芳烃的加氢饱和以及开环裂化等反应显著。采用该技术对该厂生产的直馏柴油进行加氢转化后,能够使未转化柴油产品的链烷烃含量得到显著提高,多环芳烃含量明显降低,降低了炼厂柴汽比,解决了炼厂富裕柴油的出路问题。

表7 福建联合石化多产乙烯裂解原料的典型运转数据

2.5 MHUG-K技术的开发与应用

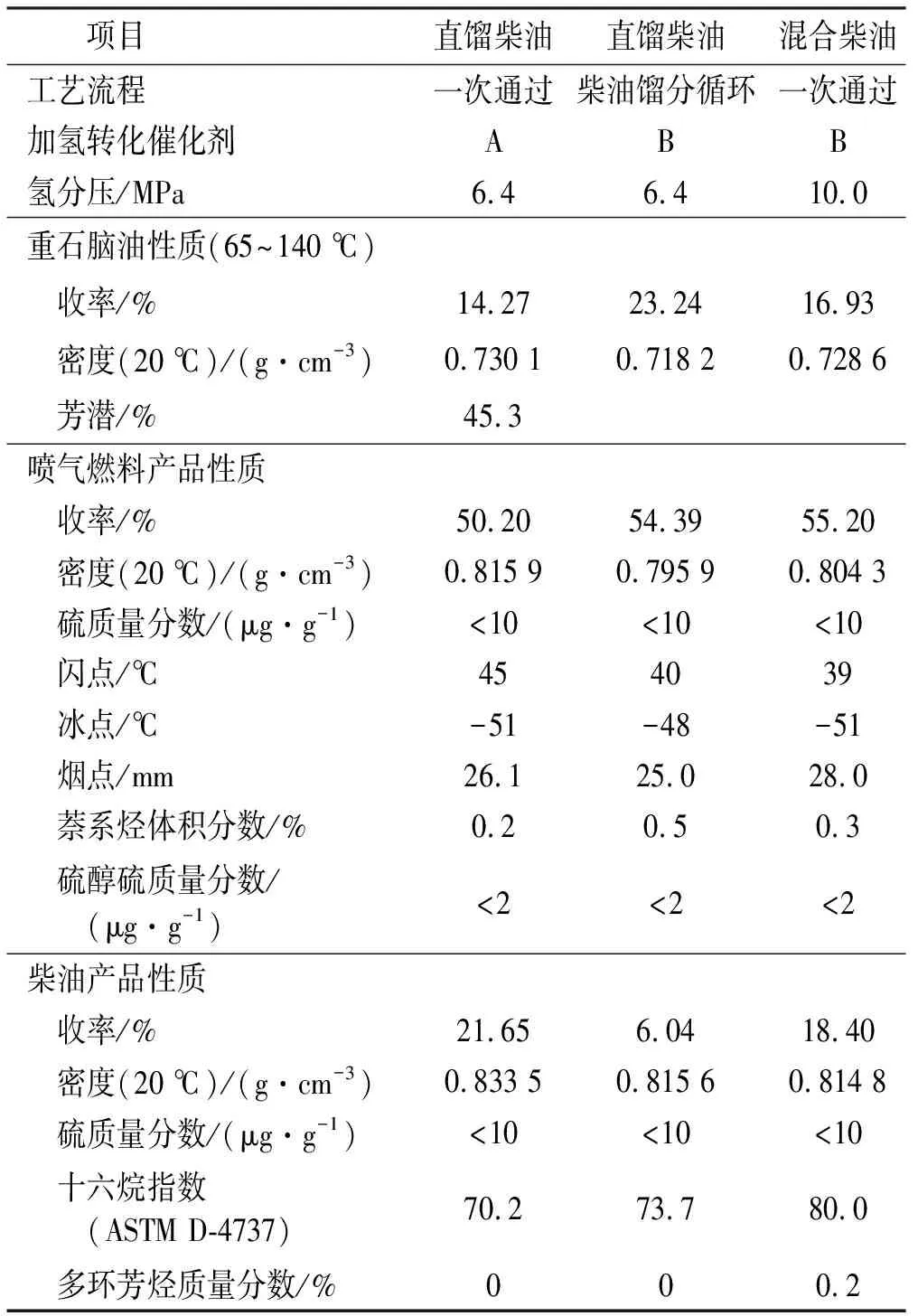

直馏柴油最大量生产喷气燃料的加氢改质技术是指以直馏柴油和少量二次柴油为原料,通过促进大分子链烷烃的异构和裂化反应,降低冰点,增加喷气燃料馏分收率。通过控制适宜的转化深度和切割方案,采用一次通过、柴油馏分循环等工艺流程,可生产50%以上的喷气燃料产品。

对比直馏柴油和3号喷气燃料产品的标准要求,直馏柴油的馏程显著高于喷气燃料产品的馏程。喷气燃料产品的关键指标是冰点、烟点、萘系烃体积分数、闪点等。因此,以直馏柴油为原料生产3号喷气燃料产品,需要完成4个目标:①大幅度降低直馏柴油的馏程;②大幅度降低冰点,改善低温流动性能;③降低芳烃含量,提高烟点,改善燃烧性能;④改善腐蚀性能等指标,如硫醇硫质量分数、铜片腐蚀和银片腐蚀等级等。

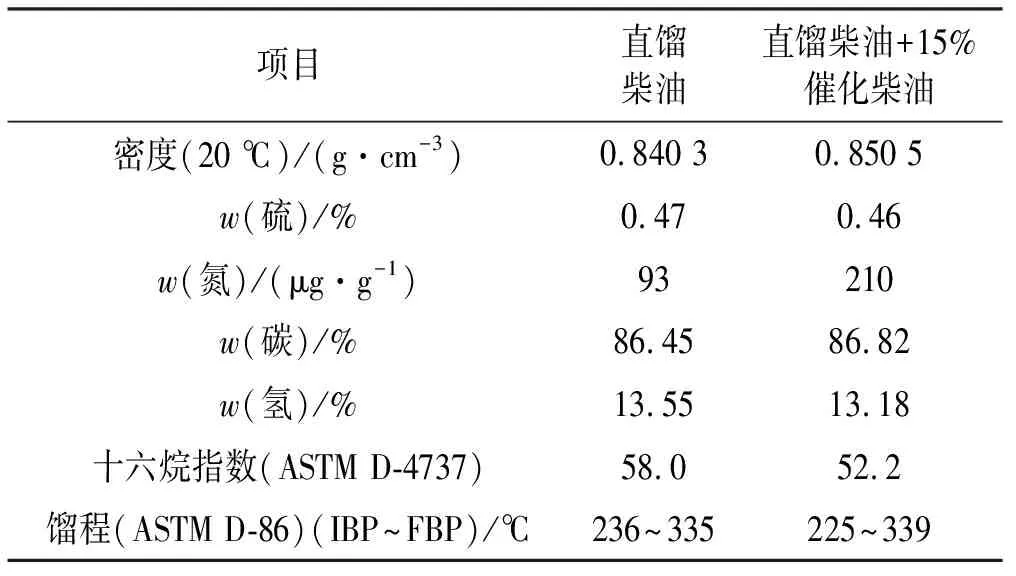

表8给出了直馏柴油和混合柴油的原料性质,其中,混合柴油为直馏柴油掺炼15%催化柴油的混合油。表9给出了喷气燃料产品收率和产品性质。以直馏柴油为原料,分别采用一次通过流程和柴油循环流程,均可生产收率为50%以上、烟点大于25.0 mm、冰点小于-47 ℃的3号喷气燃料及收率>14%、芳潜在45%以上、硫和氮质量分数均<0.5 μg/g的优质重整原料;同时,副产少量十六烷指数超过60、硫质量分数<10.0 μg/g的清洁柴油。

表8 直馏柴油与混合柴油性质

表9 直馏柴油加氢转化增产喷气燃料的典型试验结果

3 结论

中压加氢改质(MHUG)技术是中国石化石科院于20世纪90年代初开发成功的一项清洁柴油生产技术。该技术可在中等压力条件下以催化柴油、直馏柴油、焦化汽柴油、减压轻馏分油或其混合油为原料,直接生产满足国Ⅵ标准的柴油产品、3号喷气燃料、高芳潜重石脑油和BMCI值低的优质尾油等多种石油产品。

经过30多年的持续改进和应用,先后开发出MHUG-Ⅱ、MHUG-N、MHUG-E和MHUG-K等系列技术及其配套催化剂。

在当前炼油产品结构调整、压减柴油、化工转型的背景条件下,MHUG系列技术由于产品质量优、产品收率灵活、化工产品收率高,其应用将会更加广泛。