基于机器视觉的静子组件点焊系统设计

刘济铭,刘 冲,刘伊梅,李经民,王 港

(1.大连理工大学 辽宁省微纳米及系统重点实验室,辽宁 大连 116024;2.中国航发沈阳黎明航空发动机集团有限责任公司,辽宁 沈阳 110043)

0 引言

压气机静子组件的制造精度会直接影响压气机的工作性能和寿命[1]。静子组件的加工生产首先需要通过装配点焊来实现零件间的连接固定,保证组件的生产精度,为后续工序的顺利进行提供保障[2]。目前,压气机静子组件的点焊过程均由工人依靠人眼观察焊缝和焊枪的位置并进行手工作业,由于人的主观作用,容易造成生产效率低、精度无法保证等问题。

近年来,以焊接机器人为代表的焊接自动化技术快速发展,对提高焊接生产效率、改善劳动条件、稳定和保证产品质量起到了重要作用[3]。由于机器人本身在焊接过程中缺少对外部信息的传感反馈和实时调节功能[4],因此无法自主获得工件定位信息和焊缝位置信息,而视觉信息因方便直观、易于处理等优点,逐渐成为自动化焊接领域非常实用且有前景的传感手段[5]。通过将机器人技术与机器视觉技术相结合来进行焊缝识别定位和焊接作业,可以大大提高生产效率和生产的自动化程度[6]。陈海永等[7]针对集装箱薄钢板对接焊,研究了基于结构光视觉的图像特征识别技术,实现了焊接起点的识别与定位。刘明等[8]针对漆包线电阻点焊过程中人工焊接效率低且焊接效果一致性较差、焊点难以精确定位等问题,设计了一种基于视觉的定位系统,实现了漆包线的自动化焊接过程。

本研究采用搭载机器视觉系统的点焊机器人代替人工进行点焊,重点研究视觉识别定位技术,实现静子组件焊缝的精确识别与定位。通过视觉技术引导工业机器人完成特定点焊工作,降低对夹具位置精度的要求,提高点焊精度、效率和一致性。

1 静子组件点焊系统整体设计

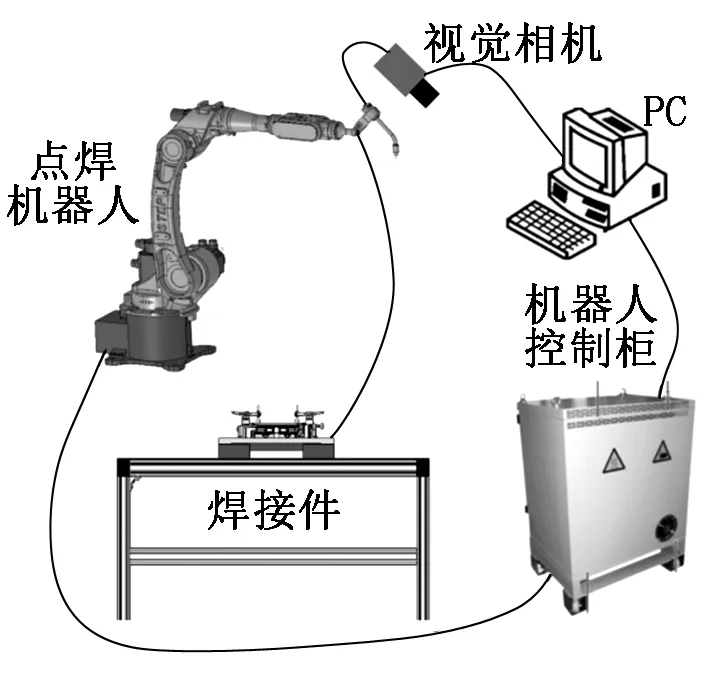

本研究的静子组件点焊系统主要由点焊机器人、机器人控制系统和视觉系统等组成,如图1所示。

图1 静子组件点焊系统示意图

在该系统中,焊接件为已完成定位和夹紧的静子组件,通过焊装夹具来保证静子组件各零件间的定位精度。机器人负责完成静子组件内、外环的自动点焊工作,由于需要有较高的自由度,因此选用6轴关节型机器人,型号为KUKA KR10 R1420,额定负载为10 kg,臂展为1 420 mm。机器人控制系统选用KUKA标准控制柜,通过编程控制整个点焊系统的自动化运作。视觉系统拍摄静子组件内、外环焊缝图像并进行处理,通过高精度匹配算法对焊缝进行识别和定位,通过计算焊缝偏移量得到静子组件的准确位置信息。

系统整体工作流程如下:首先设置一个静子组件初始位置作为基准,并通过手动示教编程引导机器人记录初始点焊路径;然后利用视觉系统计算实际工作中静子组件焊缝相对于基准位置的偏移量;最后将偏移量数据传输给点焊机器人控制柜,对机器人初始点焊路径进行纠正,实现视觉引导的自动化焊接操作。

2 视觉定位系统及方案设计

2.1 视觉系统硬件组成

视觉系统作为该点焊系统中用于获取焊缝位置信息的重要组成部分,对点焊精度与稳定性都起着至关重要的作用,因此对视觉系统的研究具有更为重要的意义和价值。静子组件点焊系统的视觉系统主要负责完成图像采集、数据传输等工作,其硬件部分主要由视觉控制器、工业相机、镜头、照明光源、图像采集卡和I/O接口等组成。

其中,工业相机选用海康威视MV-CE200-10GM面阵相机,采用黑白CMOS传感器,配有GigE Vision传输接口,分辨率为5 472像素×3 648像素,具有良好的抗干扰能力和数据传输稳定性;根据静子组件的表面形状特征以及工作现场的环境,选用MV-LBES红外面光源;视觉控制器选用VC3000系列,尺寸精简,拥有全面的数据接口,能够满足视觉系统的数据传输与控制要求。

2.2 摄像机手眼标定

机器人的手眼系统由相机和机器人末端执行器构成。在实际工业应用中通常将相机安装在机器人末端执行器上,进而实时观测摄像机当前视野内的工件图像,避免出现死角和图像遮盖现象[9]。摄像机手眼标定是视觉识别引导机器人点焊的关键步骤,其主要用于确定摄像机坐标系和机器人基坐标系间的坐标转换关系,从而计算得出目标点相对机器人基坐标系的位置[10],实现手眼的配合,完成目标任务。

现有的手眼标定方法主要分为传统手眼标定法和基于商用视觉库的标定法两种[11]。传统手眼标定法主要通过多次变换机器人末端位姿来建立并求解方程,计算量和误差较大;基于商用视觉库的标定法集成了现有的标定算法,使用更加便捷高效,且操作较为简单。因此,本文采用基于VisionMaster视觉库的九点标定法。VisionMaster(以下简称“VM”)是海康威视自主研发的视觉开发平台,集成机器视觉多种算法组件,可快速组合算法,实现对工件或被测物的查找、测量和缺陷检测等[12]。

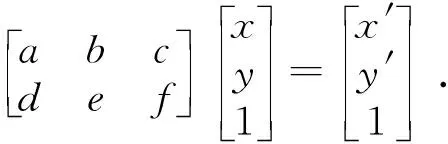

九点标定是通过9个点的像素坐标和机械手坐标,求解相机坐标系和机器人坐标系之间的变换关系。该标定方式的主要原理为:假设一个点的像素坐标为[x,y,1],经过变换后其对应的机械手坐标为[x′,y′,1],则可通过矩阵方程将该变换表示为:

(1)

该方程式有6个变量,若想求出变换矩阵,则至少需要有6个方程,也就是3组点;当点数大于3组时,通过最小二乘法拟合出最佳参数。

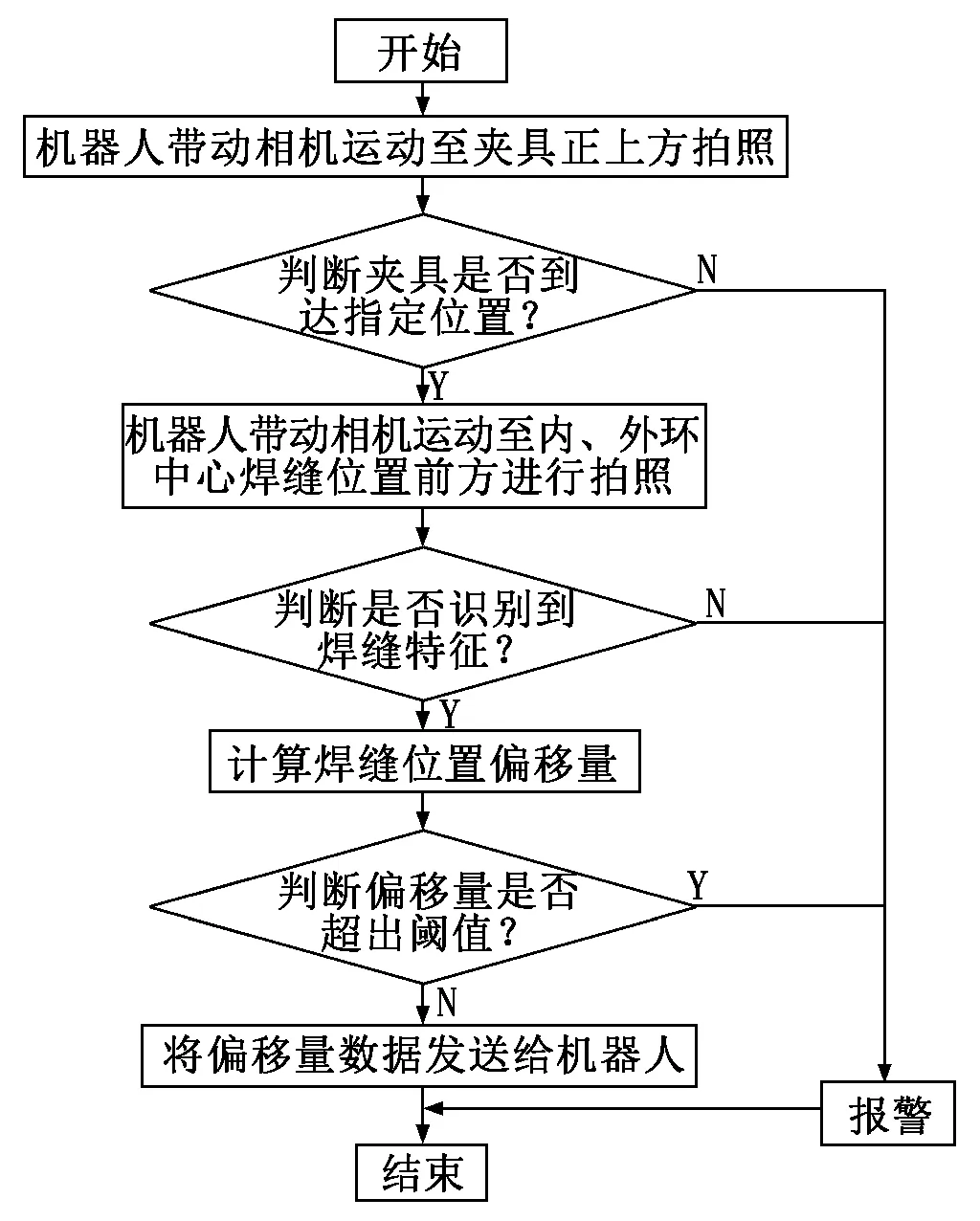

2.3 焊缝定位纠偏方案设计

视觉系统焊缝定位纠偏的整体工作流程如图2所示。首先机器人带动相机运动至夹具上方示教位置进行第一次拍照,通过对标记点的识别来判断夹具是否已到达指定位置;若到达指定位置,则机器人带动相机运动至内、外环焊缝前方示教位置进行第二次拍照,通过调用VM平台算子计算焊缝位置的偏移量,若该偏移量未超出阈值,则将该数据传送给机器人,引导机器人进行后续点焊工作。

图2 视觉系统焊缝定位纠偏工作流程

2.4 焊缝高精度特征匹配

高精度特征匹配是焊缝识别定位过程的重要步骤之一。由于静子组件内、外环焊缝图像的边缘便于进行识别定位,因此本文采用基于焊缝轮廓边缘特征的高精度特征匹配方法进行定位纠偏。该算法在VM平台下的实现过程如下:首先编辑模板,选择所需模板区域,配置好参数后进行模型训练;然后选取感兴趣区域提取实际焊缝图像的轮廓边缘特征信息;最后对轮廓信息与模板进行相关性比较,图像与模板的相关性结果越大则代表越相似。

3 实验与分析

为验证该视觉定位系统焊缝识别定位的精度和稳定性,进行了视觉焊缝识别定位实验,实验平台如图3所示。

图3 机器人点焊系统实验平台

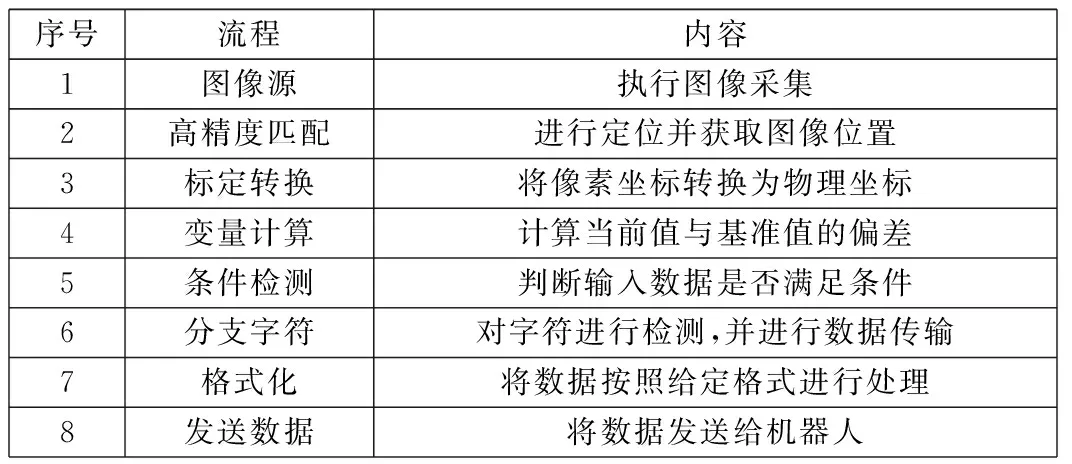

为了获取清晰的图像,首先对相机的焦距和光圈进行调整,以取得最佳的图像效果;然后加载标定文件,通过示教器控制机器人末端执行器移至夹具正上方和内、外环焊缝前方进行拍照;最后通过视觉软件系统对焊缝图像进行处理和定位纠偏。基于VM算法开发平台的焊缝定位纠偏实现步骤与内容如表1所示。

表1 基于VM平台的焊缝定位纠偏实现步骤与内容

焊缝定位纠偏具体过程如下:①选择识别区域,建立焊缝图像模板,如图4(a)所示;②通过高精度匹配算法识别焊缝位置,并进行标定转换和变量计算,得到焊缝位置当前值与基准值的偏差量,如图4(b)所示;③判断该偏差量是否超出阈值,若符合要求则将数据格式化后发送给机器人;④机器人接收到来自相机的焊缝定位偏差后,校正初始示教位置并进行点焊操作。

图4 焊缝图像模板匹配

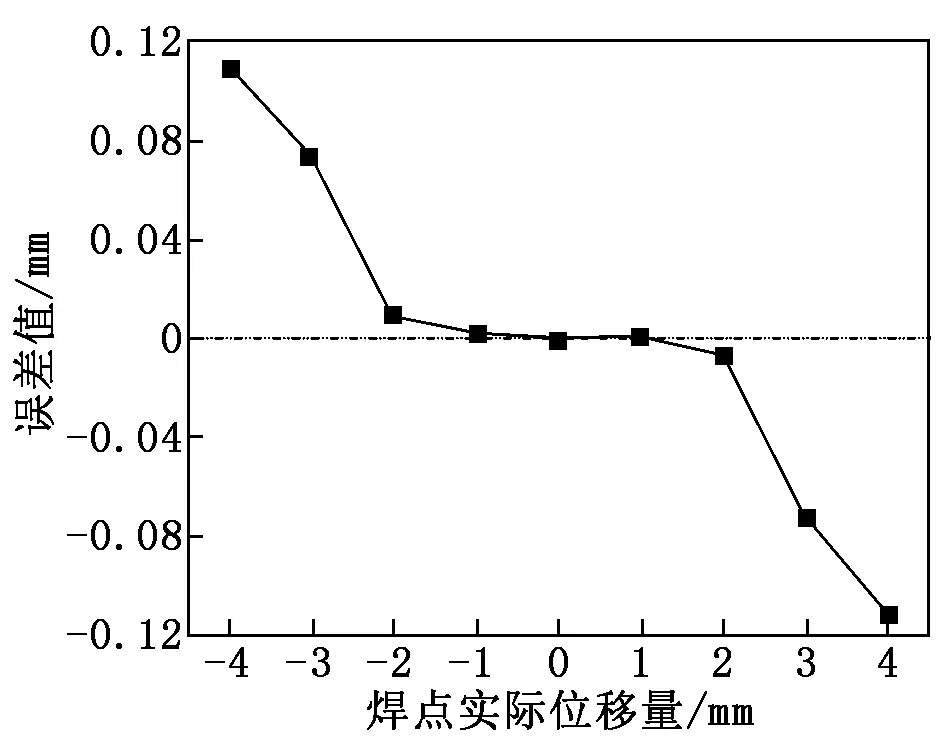

由于夹具与焊缝在装夹完成后其位置关系相对固定,因此实验中改变夹具的位置,记录夹具在x轴方向的实际位移Δx,并计算视觉系统与之对应检测到的焊缝定位偏移量Δx′,比较Δx与Δx′的误差值大小,实验数据如表2所示,误差值变化情况如图5所示。

表2 实验数据记录

图5 误差值变化情况

实验结果表明:在焊缝实际位移量小于±1 mm的情况下,视觉系统能够实现较高精度的定位纠偏。在远离初始焊缝位置(大于±2 mm)的地方,由于静子组件内、外环为弧面,相机到焊缝的拍摄距离发生变化,而机器人手眼标定的过程始终以初始焊缝的位置为基准,所以标定不再适用,进而导致视觉定位偏移量与焊缝实际位移的误差值较大。但在实际工作过程中,由于夹具定位的限制,焊缝距离初始位置的位移量小于±1 mm,因此能够满足较高的精度要求。最后,通过实验模拟点焊工作过程,沿x轴方向移动夹具,观察系统对该偏差的识别和纠正,实验过程如图6所示。实验结果表明:在静子组件发生较小位置变化的情况下,该点焊系统依然能够准确引导焊枪定位到焊点处,说明视觉系统能够对一定范围内静子组件的位置变化进行纠偏校正,提高了点焊系统的精度与稳定性。

图6 点焊模拟实验

4 结语

本文设计了一种基于机器视觉的自动化点焊系统,重点对其视觉系统进行了分析和研究,并通过实验验证了视觉系统能够有效定位识别焊缝并进行纠偏计算,在一定范围内具有较高的精度。该方法能够对点焊机器人初始点焊路径进行纠正,引导机器人进行精确的焊接作业,有效替代人工焊接,提高了生产效率和精度,对实现点焊过程自动化具有一定参考价值。