天然革屑支撑发泡聚氨酯涂层的构建及表征*

张 建,付纪文,乐 园,陈建峰

(1. 北京化工大学 教育部超重力工程研究中心,北京 100029;2. 北京化工大学 有机无机复合材料国家重点实验室,北京 100029)

0 引 言

天然皮革由于其特有的天然粒面,出色的手感,力学性能和卫生性能得到人们青睐。然而,天然皮革存在原料有限与加工过程产生污染这两大问题[1-2]。为了解决这些难题,合成革被提出取代天然皮革。合成革主要由基布层,发泡层以及面层三部分组成[3],其中,基布层与发泡层是影响合成革性能最重要的两部分。基布层在合成革中的作用类似于天然皮革中的网状层,而发泡层则类似于天然皮革中的粒面层[4]。无纺布作为承载树脂涂料的基质,提供力学性能与柔韧性,而发泡聚氨酯因其泡沫结构能提供柔软丰满的手感以及一定的透水汽性能[5]。两种特性使得合成革具有接近天然皮革的产品物性与使用性能。同时,合成革特有的加工方便性、质量均一性、耐溶剂性能优于天然皮革,极大地弥补了天然皮革的不足,使得其具备极强的市场竞争力[6-8]。近年来,我国逐渐成为世界合成革产业中心,占据全世界80%的产能,市场需求量达到67亿平方米[9]。

相较于天然皮革,合成革也存在明显的不足,即透水汽性能不理想。目前市场上合成革所用聚氨酯主要为溶剂型聚氨酯,其DMF溶剂易造成环境污染,且其官能团的疏水性使得其透水汽性能差。因此近年来水性聚氨酯发展势头迅猛,绿色环保,透水气性较溶剂型强的特点使得其受到极大关注,但其透水汽性能仍无法与真皮相比。水性聚氨酯乳液的干燥过程分为水分挥发过程中乳液粒子的排列,乳液粒子的紧密堆积以及最终的分子链扩散粒子融合成为致密涂层三大部分[10]。而在发泡聚氨酯涂层干燥过程中,由于气泡内气体的扩散,泡沫间液体的流失会带来泡孔的衰变[11]。这一过程中,小泡孔会逐渐合并形成大泡孔,使得整体泡孔数量减少,分布密度降低,由此导致孔壁厚度上升。这两种变化会阻碍水汽的渗透和传递,最后导致透水汽性能的下降[12]。而水性聚氨酯本身亲水性官能团不如天然皮革里胶原纤维丰富则是另一个原因。这两个原因制约了水性聚氨酯合成革性能的进一步提升。目前针对于此的改进方法主要是填料法,常见填料有木质素,轻质碳酸钙,皮粉等等。填料的作用有两个,一是在聚氨酯凝固过程中提供成核点,起到调节发泡层微孔结构的作用,如增加穿透性毛细孔数量便可以提升透水气性能,而另一作用是某些亲水性填料的引入可以增加亲水性基团,使得透水气性能增强[13]。但是对于整体发泡层来讲,填料的引入只能调节部分泡孔的结构,无法改变发泡层烘干过程中厚度降低的趋势,同时对发泡层的透水汽性的提高很有限(10%以内)[13],在这些过程中,填料起到的作用反而是降低聚氨酯的使用量来降低成本。所以维持聚氨酯发泡层的泡孔结构在烘干过程中的稳定性以提高水性聚氨酯发泡涂层的透水汽性仍然是一个难题。

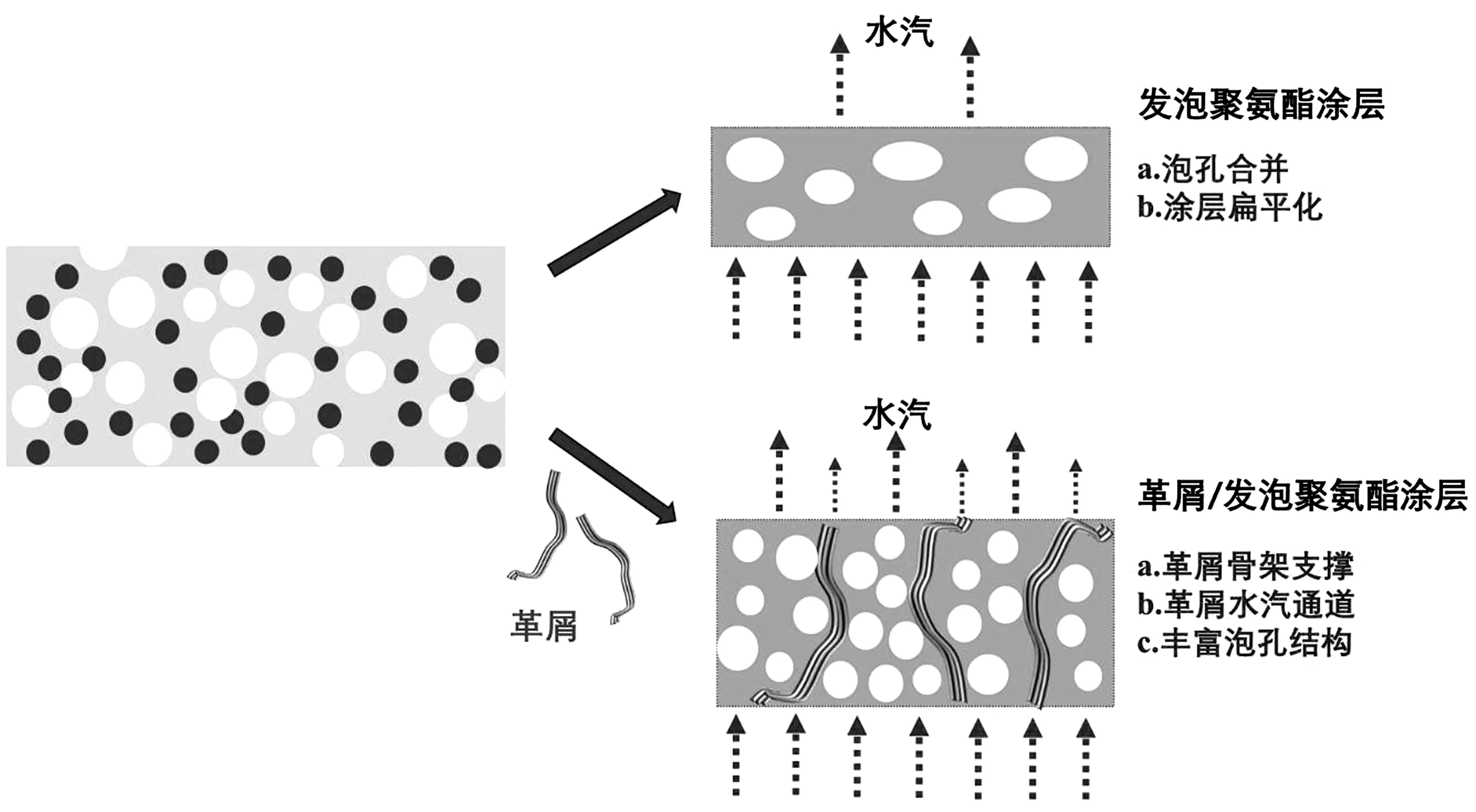

本文区别于常规的皮粉填料(通常400目以下,<38 μm),创新性地提出了以尺寸与发泡层干燥前厚度相近的天然革屑作为填料,来作为发泡层中的支撑材料。天然革屑是皮革加工过程中切削步骤产生的削匀末废弃物,尺寸在数百μm至几个mm之间。其本质为鞣制后的胶原纤维,具有出色的亲水性与力学性能,如图1所示。当革屑尺寸与聚氨酯发泡乳液涂层的初始厚度相当时,其理论上可以形成一个上下支撑的结构来防止涂层变薄,并维持涂层内的泡孔结构,而另一方面,由于革屑纤维天然的亲水性,在加之其能贯穿整个聚氨酯涂层,也能起到水汽通道的作用,这两方面的作用将使得材料具有出色的透水汽性。同时,革屑的纤维结构以及其与聚氨酯良好的相容性也能有效提升复合材料的力学性能。

图1 革屑/聚氨酯涂层特点及结构示意图Fig.1 Characteristics and structure diagram of chrome shavings/polyurethane coating

1 实 验

1.1 实验原料

含铬革屑,明新旭腾新材料有限公司;水性聚氨酯(发泡型,固含:50%,牌号:DG-9002),水性聚氨酯(面层型,固含:30%,牌号:3751),发泡剂(牌号:HR),稳泡剂(牌号:HT),增稠剂(牌号:230),交联剂(牌号:8000),烟台道成化学有限公司;无纺布(厚度~1.2 mm),福建万鑫无纺布有限公司。

1.2 实验设备

真空干燥箱(6020),上海新苗医疗器械制造有限公司;扫描电子显微镜(JSM-7800F),日本电子株式会社;热重分析仪(DTG-60A),日本岛津公司;电子天平(XA105),梅特勒-托利多公司;纯水机(ZYWL-10B-UP),北京中扬永康环保科技有限公司;磁力搅拌器(MS-M-S10),大龙兴创仪器公司;厚度仪(B型百分规,精度0.01 m),鹭工精密仪器有限公司;透湿杯(YM-11),绍兴市元茂机电设备有限公司;微机控制电子万能试验机(CMT6503),美特斯工业系统(中国)有限公司;热重分析仪(DTG-60A),日本岛津公司。

1.3 革屑支撑聚氨酯发泡涂层的制备

革屑准备:将革屑洗净之后,在烘箱中80 ℃烘20 h,随后将干燥革屑进行研磨粉碎,过筛,分别得14~18目革屑(0.88~1.18 mm),18~30目革屑(0.55~0.88 mm),30~40目革屑粉末(0.38~0.55 mm)。

水性发泡聚氨酯乳液制备:将水性聚氨酯进行发泡,取100 mL水性聚氨酯乳液,加入3%发泡剂与3%稳泡剂,0.3%增稠剂,0.3%增稠剂,0.3%交联剂,用打蛋器发泡5 min,得到发泡聚氨酯浆料。

复合浆料制备:按照m(革屑)∶m(聚氨酯浆料)=1∶8进行配比,用玻璃棒混合搅拌得到复合浆料。

发泡涂层制备:准备两块洁净玻璃板,分别紧密贴合上离型纸,在玻璃板两边缘放置0.75 mm塞尺,将复合浆料均匀倒在玻璃板之上形成一定厚度,随后将贴有离型纸的玻璃板缓缓盖在浆料上进行压制,使得浆料充分延展并排出气泡,最终压制厚度为0.75 mm。将压制完成的涂层随放入烘箱,80℃烘干10 min后,去掉压制基板,升至120 ℃(升温速率0.8 ℃/min)后,撕掉涂层表面离型纸,再烘干10 min,得到最终产品。

1.4 皮纤维合成革的制备

革屑准备:将革屑烘干剪碎研磨,筛分得到18~30目范围内干燥革屑(0.55~0.88 mm)。

复合浆料制备:发泡聚氨酯浆料制备同前文,取革屑纤维1质量份,发泡聚氨酯6~10质量份,在烧杯中混合,以玻璃棒搅拌均匀,使得干燥革屑充分吸收水性聚氨酯,得复合浆料。

发泡涂层制备:取洁净玻璃板,平铺1.2 mm厚无纺布,垫上0.75 mm厚塞尺,以玻璃棒在基布上大致涂覆复合浆料,以包覆离型纸的玻璃板进行压制,得到厚度为0.75 mm的发泡层,放入80℃烘箱维持10 min后,取下玻璃板,在80℃程序升温至120℃(升温速率0.8 ℃/min),撕下离型纸后,再烘10 min,取出,得到水性聚氨酯发泡层。

面层涂覆:以砂纸打磨水性聚氨酯发泡层表面,暴露出革屑纤维头,方便在涂覆面层时,能够使得革屑纤维有部分没入面层聚氨酯中,在表面均匀涂覆面层聚氨酯,在80 ℃烘干30 min,得到皮纤维合成革。

2 结果与讨论

2.1 革屑/聚氨酯复合涂层结构与形貌表征

首先探究了革屑尺寸对复合涂层结构的影响。其中,14~18目的革屑尺寸大于涂层厚度,18~30目的革屑尺寸与涂层厚度相当,30~40目的革屑尺寸小于涂层初始厚度。将革屑记为CF,聚氨酯记作PU。不同尺寸的革屑与聚氨酯的复合涂层分别记为CF14~18/PU,CF18~30/PU,CF30~40/PU。

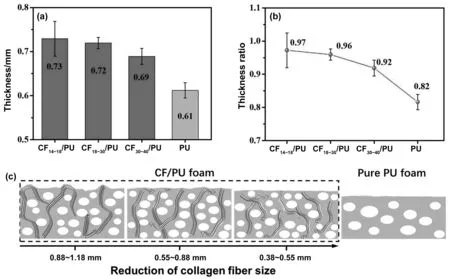

测得干燥后厚度如图2(a)所示,其中,CF14~18/PU以及CF18~30/PU很好的维持住了初始涂层的厚度,分别达到0.73与0.72 mm,而CF30~40/PU样品,由于填料尺寸小于涂层,其厚度维持能力下降,厚度为0.69 mm,而没有革屑填料的空白样,其厚度为0.61 mm,相较于初始厚度出现明显下降。4种样品的厚度维持率分别为0.97,0.96,0.92以及0.82(图2(b))。可以看出当革屑尺寸大于或者等于涂层时,对于涂层厚度有及其明显的维持作用。但是,可以看到当革屑尺寸明显大于涂层厚度时,对于涂层的平整度会有影响,CF14~18/PU样品的厚度误差棒明显大于其余样品,这是由于过大革屑尺寸造成的厚度差异。相关示意图如图2(c)所示,在CF14~18/PU样品中,由于其革屑尺寸明显大于涂层初始厚度,在压制之后的烘干过程中,会造成涂层厚度的波动差异,革屑支撑部分会有部分凸起现象,引起涂层的突出,而没有革屑支撑部分会有厚度的下降。而在CF18~30/PU样品中,由于其革屑填料的尺寸与涂层初始厚度相当,因此不会有明显的突出现象,厚度相对均一。而在CF30~40/PU样品中,由于填料本身尺寸小于初始涂层厚度,所以对于样品的厚度维持能力有所下降,同时样品整体的厚度比较均一。而在PU样品中,由于没有革屑作为支撑材料,其厚度出现了较为明显的下降。厚度测试的结果证明,CF18~30/PU样品同时拥有较好的涂层平整度以及涂层厚度维持能力,与构思相符。

图2 干燥成膜后样品的涂层厚度特性:(a) 各样品的厚度;(b) 各样品的厚度保持率;(c) 各样品结构示意图Fig.2 Coating thickness characteristics of samples after drying and film formation: (a) thickness of each samples; (b) thickness retention ratio of each samples; (c) schematic diagram of the structure of each sample

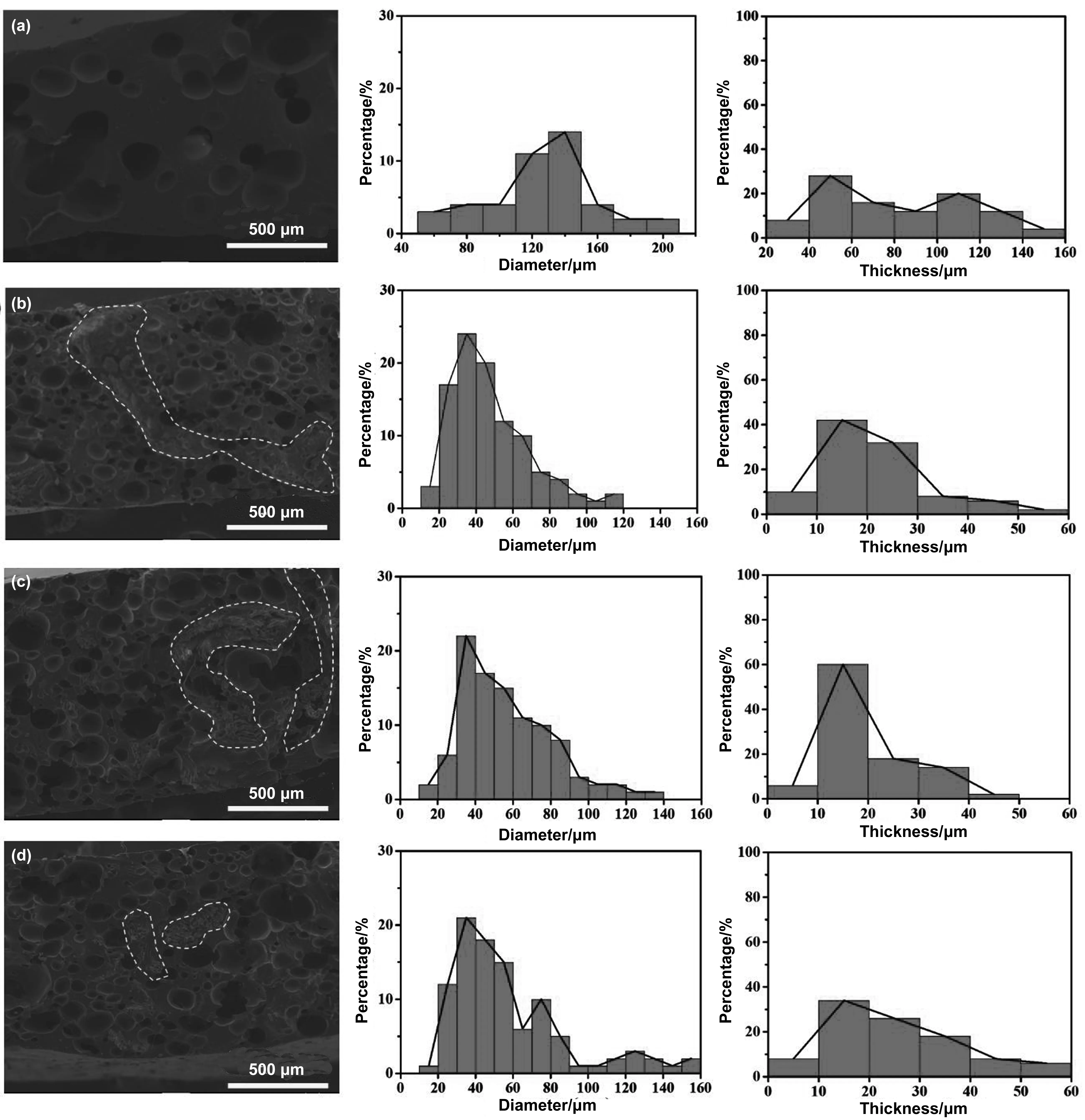

随后,对这些样品的截面进行了表征,如图3所示。可以看到PU样品的泡孔分布相较其他样品明显更稀疏,且孔尺寸相对较大,集中在100~160 μm之间,平均孔径为133 μm。由于泡孔数量少且分布不均匀,泡孔的壁厚非常大,且尺寸分布广,主要集中分布在40~140 μm范围,平均厚度达到了85 μm(图3(a))。而在CF/PU系列样品中,革屑的存在对泡孔表现出了出色的调节功能,这些样品的泡孔密度均明显大于PU样品,且具备较多的小孔与较薄的孔壁结构。可以看到,在CF14~18/PU中,由于革屑尺寸大于涂层厚度,整体革屑呈现倾斜在涂层中,如图3(b)中黄色虚线所标处。其孔洞直径分布范围在10~120 μm之间,平均直径为48 μm,孔壁厚度分布在0~60 μm,平均厚度为21 μm。在CF18~30/PU中,由于革屑尺寸的减小,可以看到其支撑在涂层上下两面之间,如图3(c)中黄色虚线所标处。从泡孔分布来看,其分布范围相较于CF14~18/PU有增大的趋势,出现了直径至140 μm的更大的泡孔。整体平均泡孔直径为57 μm,壁厚集中分布在10~40 μm之间,平均厚度为20 μm。而在CF30~40/PU中,可以看到革屑尺寸更小,小尺寸的革屑分布在涂层中已无法起到支撑作用如图3(d)所示。同时泡孔的直径也有所增大,有更多大泡孔出现,平均孔径达到58 μm。泡孔壁厚出现增大,平均壁厚达到25 μm。

图3 单独发泡层形貌与其泡孔直径及孔壁厚度分布图: (a) 纯PU发泡层;(b) CF(14~18目)/PU发泡层;(c)CF(18~30目)/PU发泡层;(d)CF(30~40目)/PU发泡层Fig.3 Morphologies of individual foamed layer: (a) pure PU foamed layer; (b) CF(14-18 mesh)/PU foamed layer; (c) CF(18-30 mesh)/PU foamed layer foam layer; (d) CF (30-40 mesh)/PU foam layer

从SEM图,样品的孔径以及壁厚的分布图分析来看,革屑的加入对于发泡层泡孔结构具有显著的调节作用,3种不同尺寸革屑的加入均明显减小了涂层泡孔的直径与壁厚。其中,14~18目革屑以及18~30目革屑作用明显。而30~40目革屑由于尺寸不足以支撑发泡层,出现泡孔合并现象,使得泡孔直径与壁厚均有增加趋势,但是泡孔结构还是明显优于纯PU发泡层,还说明革屑本身的存在也能在发泡层干燥过程中提供成核点,起到对发泡涂层孔洞结构的调节作用。

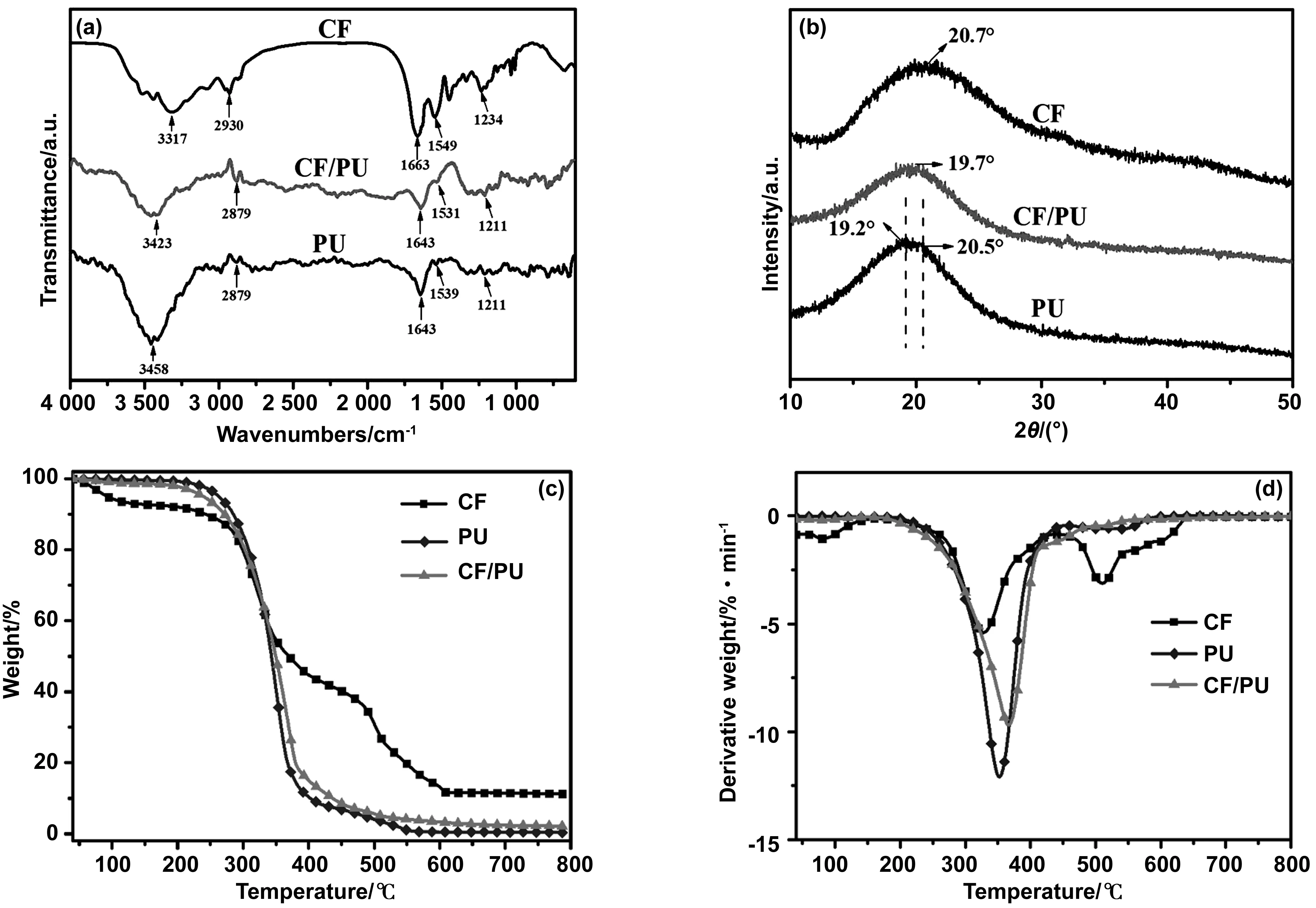

接下来,进行了革屑与聚氨酯复合之后的红外与XRD表征。如图4(a)所示,CF在3 317 cm-1处具有宽峰,此峰主要为N—H与O—H的伸缩振动峰。同样,PU也具备此峰,由于具体分子结构的差异,其位置在3 458 cm-1。而CF/PU的该峰位置介于二者之间,为3 423 cm-1,显示出二者的复合效果[14-15]。2 879~2 930 cm-1为甲基与亚甲基峰,其中2 930 cm-1处为CF的C—H不对称伸缩振动峰,2 879 cm-1处为CF/PU与PU的C—H对称伸缩振动峰[16]。从该峰位置来看,CF/PU与PU的性质更为接近,这是由于PU为其分散基质,占比更高。相似的,CF/PU与PU还表现出相同的C=O伸缩振动峰(1 643 cm-1),而CF的此峰位置为1 663 cm-1。此外,1 549 cm-1处为CF的N—H弯曲振动峰,1 539 cm-1处为PU的N—H弯曲振动峰,而CF/PU的该峰位置为1 531 cm-1[17],波数小于二者,说明在CF/PU中CF与PU产生了氢键作用[18-19]。在XRD图中(图4(b)),PU有两个峰,分别为 19.2°与20.5°,前者为聚氨酯硬段结晶峰,后者为聚氨酯软段结晶峰[20]。而CF为单一的无定形峰,位置为20.7°[21,而CF/PU介于二者之间,峰位置为19.7°,进一步证实了二者间的相互作用。

随后考察了革屑与聚氨酯复合后的热性能。如图4(c)所示,革屑(CF),聚氨酯(PU)二者表现出截然不同的热失重分解特性。首先CF的热失重可分为3个阶段:第一阶段为40~200 ℃,这一阶段为水分蒸发阶段,主要包括革屑中的自由水与结合水;第二阶段为200~500 ℃,此阶段为胶原的分解与燃烧[22];第三阶段为500 ℃及之后,此阶段为最后的固体残渣的分解[23]。而PU分解也分为3个阶段:第一阶段为250~350 ℃,该阶段主要是聚氨酯中氨基甲酸酯键的降解[24];第二阶段为350~550 ℃,主要为软段聚醚链的分解。而这CF/PU复合物的热重曲线结合了二者的特点,整体热解曲线特征与PU相仿,最后固体残留率介于PU与CF之间。而从DTG曲线来看,CF/PU与PU两者更为类似,此外聚氨酯与革屑之间存在的包括氢键在内的相互作用力,使该复合物的热稳定性有一定的提高,最大分解温度为366 ℃,高于PU(352 ℃)与CF(328 ℃)。

图4 革屑,聚氨酯以及革屑/聚氨酯复合物的(a)红外图,(b)XRD图,(c)TG曲线与(d)DTG曲线Fig.4 (a) FT-IR spectra, (b) XRD patterns, (c) TG curve and (d) DTG curves of chrome shavings, polyurethane and chrome shaving/polyurethane composites

2.2 革屑/聚氨酯复合涂层性能表征

随后,进行了样品的力学性能测试,如图5(a)所示。3种不同尺寸的革屑均提升了样品的拉伸强度。CF14~18/PU,CF18~30/PU以及CF30~40/PU样品的拉伸强度分别达到2.08,2.09以及2.32 MPa。相较于纯PU(1.65 MPa),分别提升了26%,27%以及41%。其中,可以看到,革屑尺寸越小,复合涂层的拉伸强度提升越明显,这是因为革屑尺寸减小之后,与聚氨酯接触的比表面积增加所致。此外,革屑尺寸的减小还会提升复合涂层的断裂伸长率,但是这3种CF/PU复合涂层的断裂伸长率均低于纯PU样品。这主要是由于革屑的加入使得复合涂层的弹性模量提升,即刚性增强,因而导致了断裂伸长率的下降,

在了解革屑对发泡层结构的影响之后,对其进行了透水汽性能测试,结果如图5b所示。这四者的透水汽性能分别为499,466,347以及327 mg/10 cm2·24 h。可以看到,在革屑具有较好支撑作用时,即CF14~18/PU与CF18~30/PU样品,均能实现出色的透水汽性能,相较于纯PU样品分别提升了52.6%与42.5%,这同时体现出革屑本身的水汽通道作用与对泡孔的成核调节作用。而当革屑尺寸小于发泡层厚度时,即CF30~40/PU样品,革屑便只能体现出对泡孔的成核调节作用而无法实现水汽通道作用,透水汽性能较纯PU样品提升有限,只达到6.1%。

2.3 皮纤维合成革L-CF/PU性能

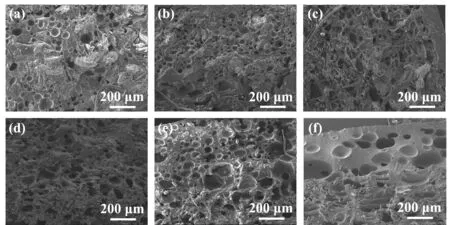

接下来,将涂层与无纺布复合,并涂敷面层树脂进行了最终的皮纤维合成革,即L-CF/PU-x(Leather-CF/PU coating)系列样品的制备,x为m(PU)/m(CF)的值,并进行了性能探究。图6展示了不同革屑与聚氨酯配比下的合成革形貌图。图6(a)-(e)为革屑的比例逐渐降低的过程。革屑对水性聚氨酯本身具有较好的吸附作用以及成核诱导作用,但是当革屑含量过高时,过多聚酯被革屑吸附影响,会使得形成泡孔结构的聚氨酯量减少。如图6(a)所示,L-CF/PU-6的截面大部分被革屑所占据,发泡聚氨酯所占部分很小。随着革屑含量的降低,从L-CF/PU-7开始,截面中的泡孔聚氨酯占比开始增加(图6(b))。此外,基本上从L-CF/PU-8开始,截面能保留完整的发泡层结构,泡孔大小均一,同时具备支撑的革屑纤维(图6(c), (d))。而到L-CF/PU-10时,因革屑比例过低,可以看到其截面基本上全为发泡聚氨酯而几乎看不到革屑存在(图6(e))。在空白样L-PU中可以看到,截面为大小不均一的泡孔结构,且涂层扁平化明显。

图6 皮纤维合成革的相关SEM图:(a) L-CF/PU-6; (b) L-CF/PU-7; (c) L-CF/PU-8; (d) L-CF/PU-9; (e) L-CF/PU-10 and (f) L-PUFig.6 SEM images of leather fiber synthetic leather: (a) L-CF/PU-6; (b) L-CF/PU-7; (c) L-CF/PU-8; (d) L-CF CF/PU-9; (e) L-CF/PU-10 and (f) L-PU

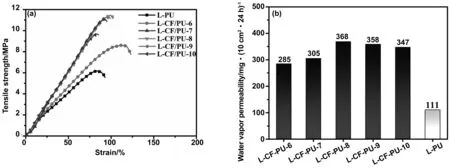

最后,研究了最终产品皮纤维合成革L-CF/PU系列的力学性能。如图7(a)所示,相较于空白的L-PU样品,添加了革屑的L-CF/PU样品在拉伸强度,弹性模量上均有明显提升。且L-CF/PU样品的弹性模量与拉伸强度随聚氨酯配比增加都呈现出先增后减的趋势。L-CF/PU-8样品拥有最高的拉伸强度达到11.45 MPa,相较于L-PU(6.16 MPa)样品提升幅度达到85%。

样品形貌直接影响最终的透水汽性能。如图7(b)所示,L-CF/PU系列样品的透水汽性能随聚氨酯配比的上升呈现出先增后减的变化趋势。其中,L-CF/PU-8样品拥有最高的透水汽性能,达到了368 mg/10 cm2·24 h,相较于空白的L-PU提升232%。

图7 不同聚氨酯革屑配比下皮纤维合成革的(a)应力-应变曲线,(b)透水汽性能Fig.7 (a) Stress-strain curves and (b) water vapor permeability of leather fiber synthetic leather with different ratios of chrome shavings and polyurethane

3 结 论

(1)革屑的加入对发泡层的厚度保持能力,透水汽性能,力学性能均有提升。其中,革屑尺寸大于等于涂层厚度时,对厚度保持能力以及透水汽性能提升明显,而革屑尺寸越小对力学性能提升越大。

(2)当革屑尺寸与涂层初始厚度相当时,即CF18~30/PU为较优选择,其厚度保持率,透水汽性能与拉伸强度分别达到0.96,466 mg/10 cm2·24 h,2.09 MPa,相较于纯PU发泡层分别提升18%,43%以及27%。

(3)在最终的成品革中,m(PU)/m(CF)=8为最佳配比,其透水汽性能达到368 mg/10cm2·24h,拉伸强度达到11.45 MPa,相较于不添加革屑的L-PU样品分别提升232%与85%。