煤与可再生能源深度耦合的典型零碳综合能源系统构建

林光平,刘兆川,聂 立,2,李维成,2

(1.东方电气集团东方锅炉股份有限公司,四川 自贡 643099;2.清洁燃烧与烟气净化四川省重点实验室,四川 成都 610097)

0 引 言

在我国2030年碳达峰、2060年碳中和[1-2]的战略背景下,能源系统将发生广泛而深刻的系统性变革。当前我国一次能源消费中,煤炭占比仍高达56.8%[3],是我国最大的CO2排放来源,同时煤等化石能源在保障能源安全可靠供应方面仍发挥重要作用。逐步减少煤等化石能源的消费是大势所趋,但短期内煤炭仍将是我国能源供应的压舱石。中央经济工作会议提出,传统能源逐步退出要建立在新能源安全可靠的替代基础上,要立足以煤为主的基本国情,抓好煤炭清洁高效利用,增加新能源消纳能力,推动煤炭和新能源优化组合[4]。

2019年我国煤炭消费[5]总量40.19亿t,其中21.02亿t用于发电,占比达52.3%;其他部分主要作为工业原料或燃料,包括6.57亿t用于炼焦(下游主要用于钢铁行业),占比16.3%;5.88亿t作为终端工业燃料,占比达14.6%;3.44亿t作为供热燃料,占比8.6%。由此可见,减少煤炭消费、减少煤炭利用过程中的碳排放,需重点从发电的低碳化和燃料/原料的低碳化两方面考虑,最终实现电力零碳化和燃料零碳化[6]。

在电力零碳化方面,大力发展可再生能源、构建以新能源为主体的新型电力系统是主要发展方向。随着以光伏、风电为代表的可再生能源发电成本快速降低[7],其装机规模、发电量近年来增长迅速。2020年我国可再生能源装机达到9.3亿kW,占总装机的42.4%;发电量达2.2万亿kWh,占总发电量的29.5%[8]。据预测,我国风电和光伏装机到2030年将达16亿~18亿kW,到2050年将超过50亿kW[9]。但由于风电、光伏等可再生能源的不稳定性,当其成为新型电力系统主体时,面临新能源小发时保障供应难度大,罕见天象、极端天气下的供应保障难度更大,日内调节困难较大,远期季节性调节需求增大等困难。当前电力系统的物质基础、技术基础难以匹配新型电力系统需求,需在大规模储能、高效电氢转换、CCUS(碳捕集、利用与封存)等颠覆性技术方面尽快取得突破,近期应重点挖掘成熟技术的潜力,支撑新能源快速发展[10]。煤电作为可灵活调节、可实现稳定可靠供应的发电技术,将在支撑可再生能源发电快速发展方面发挥重要作用。

在燃料零碳化方面,以太阳能、风能等可再生能源制取可再生燃料[11-12],包括氢[13]、氨[14]、甲醇[15-17]等,有望使交通和工业燃料不依赖化石能源,实现燃料净零碳排放,是一项极具潜力的变革性技术。其中氨、甲醇等由于易液化,液态下具有与化石能源相当的质量能量密度及体积能量密度,因此在未来可能用于替代燃料和替代原料,得到关注。但对于氨和甲醇的合成,现有成熟技术或已有工业示范技术主要基于传统催化热化学转化过程。传统热化学转化过程对系统运行的稳定性要求高,在适应可再生能源的波动性方面存在困难。而基于煤气化技术的现代煤化工技术,可实现稳定可靠的合成气或H2供应,并可实现一定范围内灵活调节,将在支撑可再生能源制取可再生燃料方面发挥重要作用。

无论在零碳电力领域还是零碳燃料领域,煤电及煤化工技术都存在与可再生能源深度耦合的潜力。这种耦合将为可再生能源大规模消纳提供调节的灵活性,并保障发电及化工合成系统的稳定可靠运行,对实现双碳目标发挥重要作用。

当前煤与可再生能源耦合的研究和应用多为燃煤耦合生物质[18]、污泥等,其中就可耦合利用可再生能源量的潜力而言,主要是燃煤耦合生物质。以欧洲特别是英国为代表的大型燃煤锅炉直燃耦合生物质技术路线,已实现生物质在燃煤电站锅炉中的大比例掺烧。英国Drax 电厂已实现6 台660 MW锅炉100%燃烧生物质,并计划联合生物质碳捕集储存技术进行深度碳减排。日本目前有12家燃煤电厂实施木质类生物质掺烧,掺烧热量2%~3%。我国在山东十里泉电厂、宝鸡二电等进行过燃煤电站锅炉直燃耦合生物质的工程示范,在国电长源荆门电厂、华电襄阳电厂、大唐长山热电等进行了燃煤电站锅炉与生物质气化耦合的工程示范,但总体来看仍存在经济性不佳、耦合比例不高、大规模耦合还存在技术装备的挑战等问题。除生物质外,近年来将可再生能源制得的氨作为与煤耦合的绿色燃料,得到越来越多的研究和关注,但总体仍处于探索阶段[19]。上述煤与可再生能源的耦合方式,总体上是简单的燃料耦合,耦合程度不深,且仅能用于耦合以燃料物质形态存在的可再生能源,无法用于耦合风能、太阳能等形式的可再生能源。

煤与可再生能源,特别是与作为未来可再生能源主体的太阳能、风能的深度耦合,可能的方式包括:① 通过调节可再生能源用于发电和用于制氢的比例来适应电网的负荷需求;② 可再生能源电解水制氢副产的O2用于煤气化,以减少或取消对空分系统的需求,从而降低系统投资和运行成本;③ 煤气化产生的合成气与绿氢一起用于化工合成,在绿氢波动时,靠合成气提供调节的灵活性,以保证化工合成过程的安全稳定运行;④ 调节煤气化产生的合成气用于化工与用于IGCC发电的比例,以适应电网的负荷需求或适应化工生产的稳定性需求;⑤ 可再生能源电解水制氢副产的O2用于富氧燃烧,实现低能耗低成本的碳捕集;⑥ 捕集的CO2与绿氢进行化工合成生产甲醇等。

基于以上思路,笔者进行了耦合新能源的煤基零碳综合能源中心典型系统的构建及其初步的质量能量平衡计算。

1 典型系统的构建

1.1 系统构建的基础

系统的构建基于目前成熟技术或已有工业化示范技术,包括光伏发电、风力发电、电解水制氢、氢气的压缩、氢气的液化、高压气态储氢或常压液态储氢、空气分离、液氧和液氮的常压液态储存、煤气化、富氧燃烧、合成氨、合成甲醇、CO2加氢制甲醇等技术。各技术的现状及可行性见本文第3章。

系统的输入包括风、光等可再生能源,以及空气、水、煤炭等自然资源。系统的输出包括电力和氢、氨、甲醇等,氢、氨、甲醇等下游可用作化工原料或作为替代燃料。

系统构建的目标是在上述技术及自然资源的基础上,实现电力输出的稳定和可调可控,实现化工生产过程的连续和安全可控。对能源系统的贡献而言,可在新能源小发时以及在罕见天象、极端天气下保障稳定可靠的供应,适应日内灵活调节(以光伏白天与夜晚的差别为例);并且以替代燃料作为跨季节大规模长时储能的主要方式,实现季节性调节,这是其他各种储能方式不具备的能力。

1.2 IGCC发电联产甲醇耦合光伏发电制氢系统

以典型的IGCC容量,如华能天津绿色煤电项目的容量为基础,计算与其相匹配的光伏发电系统、电解水制氢系统、合成气变换系统及甲醇合成系统,目标是在白天光伏系统及电解水系统满负荷运行时,其所副产的O2恰好能满足煤气化系统满负荷运行的纯氧耗量,在夜间或光伏出力不足时的O2需求缺口靠空分系统提供。电解水所产的H2与煤气化所产的合成气(经部分变换)共同用于合成甲醇。甲醇合成所需的H2/CO体积比约2∶1。

电网需要更高电负荷时,通过减小光伏发电用于电解水制氢的比例、增大光伏发电用于上网的比例以及减小合成气用于甲醇合成的比例、增大合成气用于联合循环发电的比例,从而适应电网需求,但需保证甲醇合成系统的最低负荷率。电网需求更低的电负荷时则反之。假设光伏发电系统在白天可满发8 h,夜间16 h出力为0;假设甲醇合成系统最低负荷率为30%;煤气化、空分系统变负荷困难,假设煤气化系统、空分系统均始终维持满负荷运行。

构建的系统组成及典型运行状态见表1。表1中IGCC相关煤气化系统、空分系统基本参数取值来自华能天津IGCC示范项目。电解水制氢的电耗取典型值5 kWh/m3(以H2计,标况)。合成单位甲醇所消耗的H2和CO量,按化学反应当量进行计算,即合成1 mol甲醇消耗1 mol CO和2 mol H2。

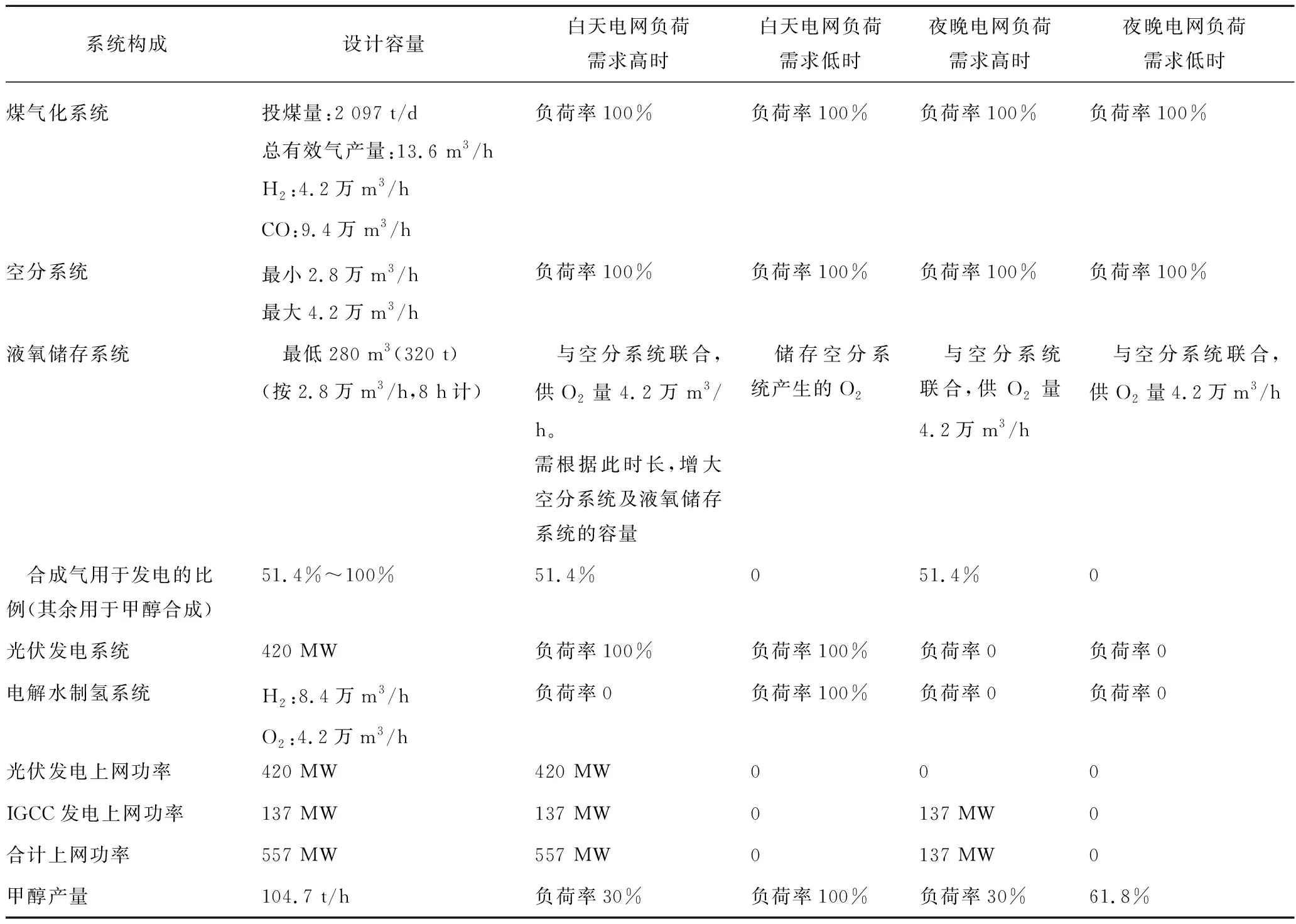

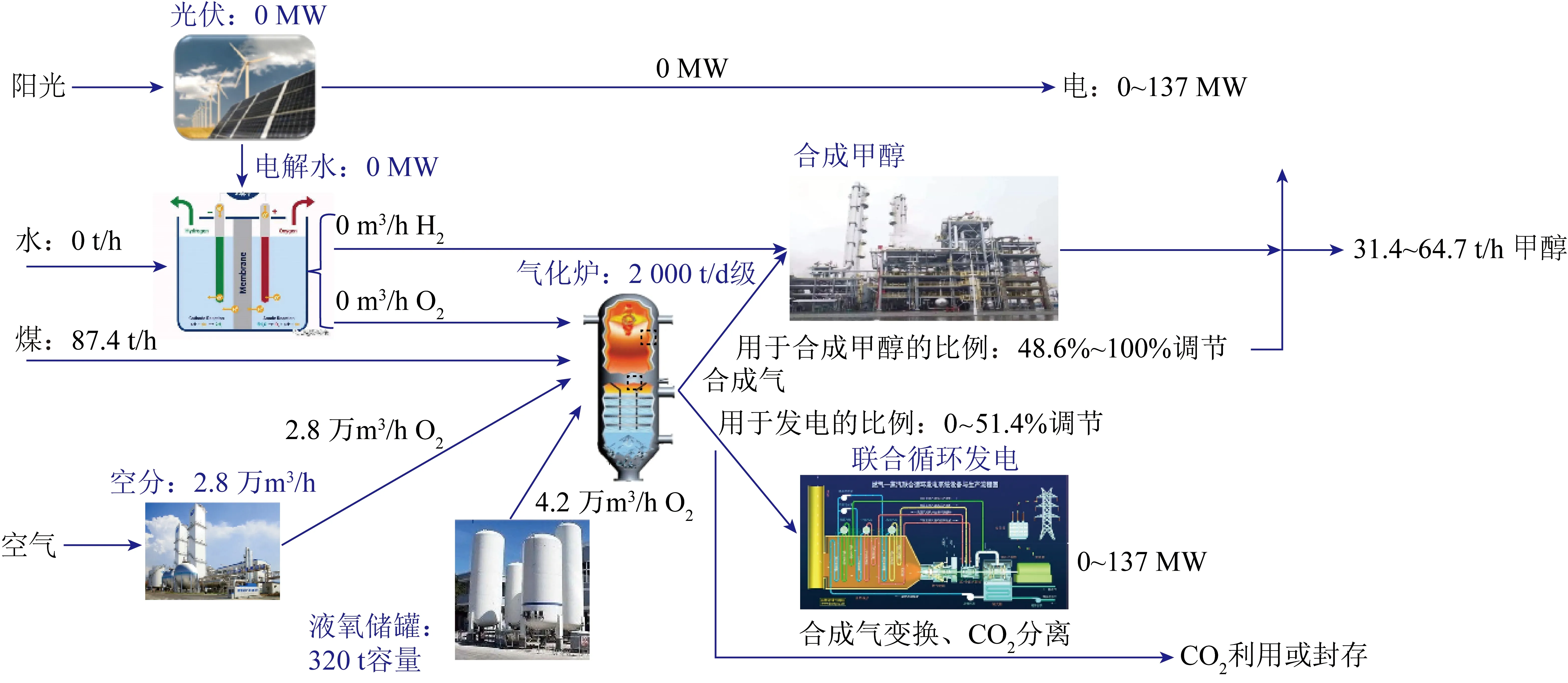

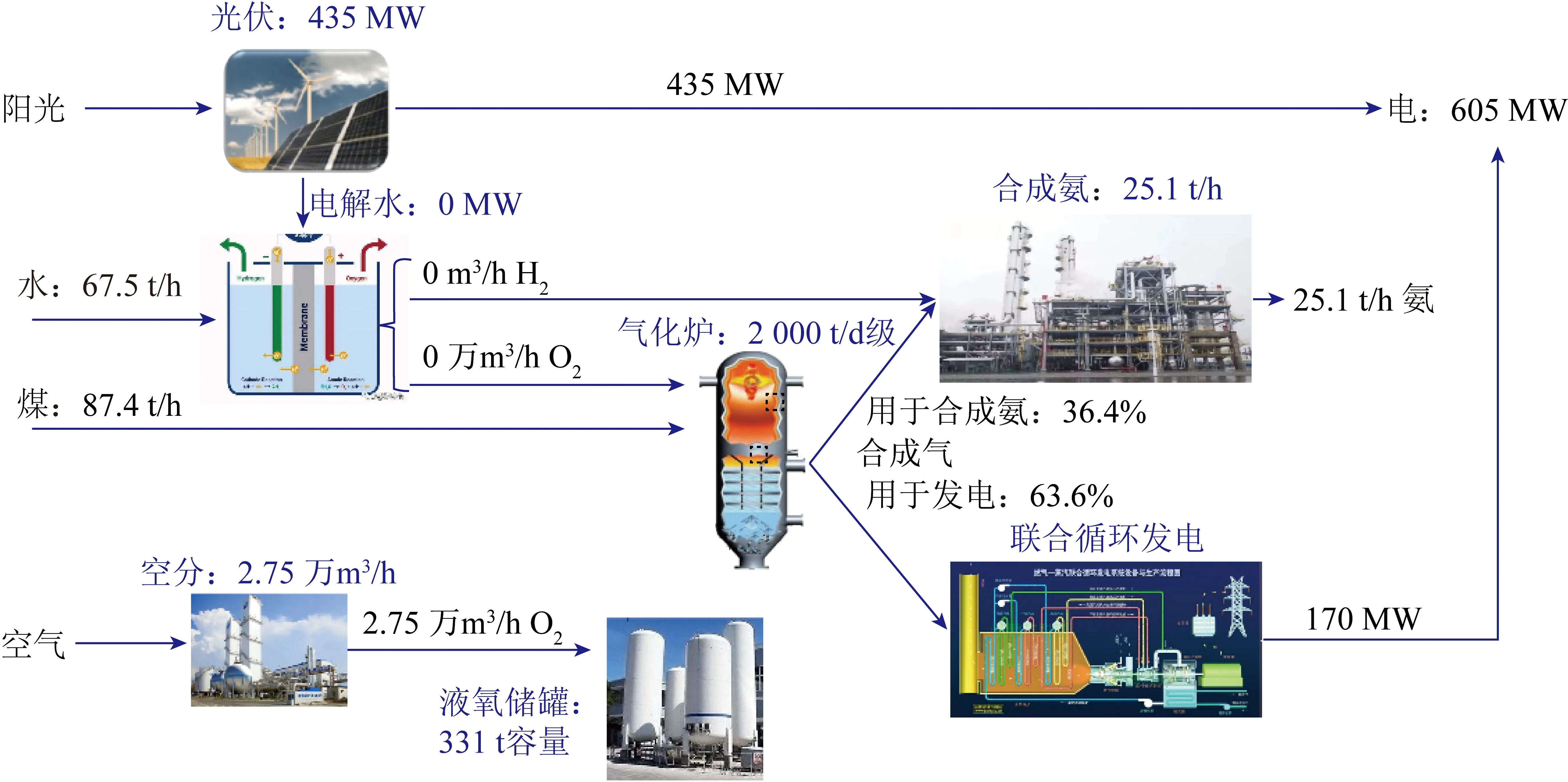

表1 IGCC发电联产甲醇耦合光伏发电制氢系统组成及典型运行状态

系统构成方面,与华能天津IGCC项目相比,空分岛容量可低至2/3,发电岛容量只有约一半;但需增加光伏发电420 MW,增加电解水制氢420 MW,增加液氧储罐(有效储存量最少320 t),增加合成气变换(容量为总合成气量的36%),增加甲醇合成装置(容量104.7 t/h)。

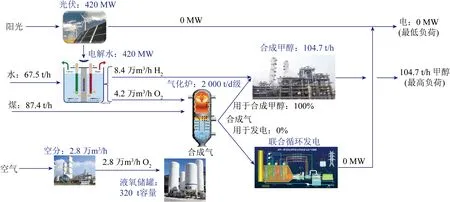

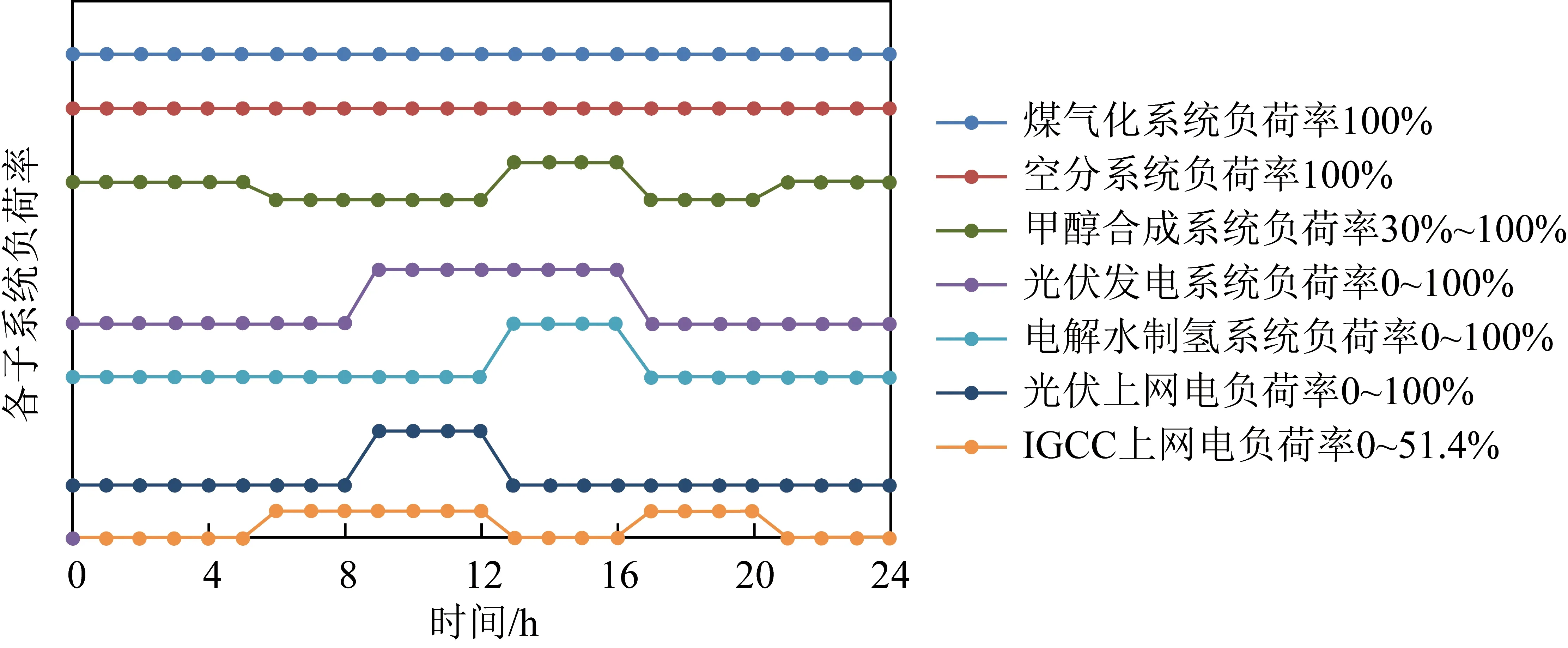

通过调节光伏发电用于上网及用于制氢的比例、调节合成气用于发电及用于合成甲醇的比例,系统可以实现很好的灵活性。白天,系统发电功率可在0~557 MW(100%)调节,甲醇产量可在104.7 t/h(100%)~31.4 t/h(30%)调节,如图1和2所示。夜间系统运行状态如下:系统发电功率可在0~137 MW(24.6%)调节,甲醇产量可在64.7 t/h(61.8%)~31.4 t/h(30%)调节,如图3所示。煤气化系统和空分系统始终维持在100%负荷稳定运行,有利于系统的安全稳定运行。光伏系统始终处于最大可利用负荷,完全避免了弃光。

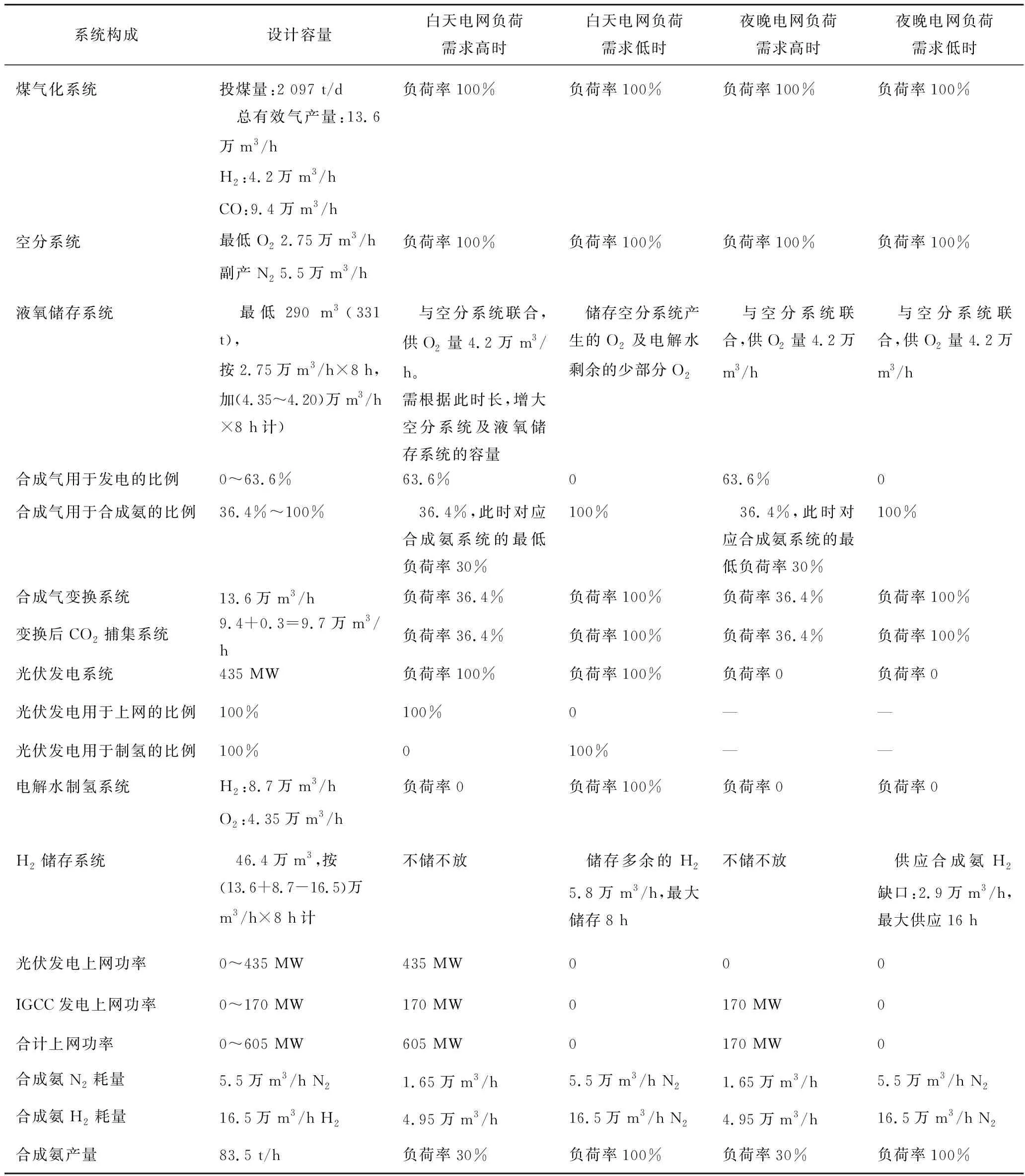

图1 白天电负荷需求低时系统运行状况(甲醇耦合光伏)Fig.1 System operation status when power load demand is low in the daytime (methanol generation coupledwith photovoltaic power generation)

图3 夜间系统运行模式运行状况(甲醇耦合光伏)Fig.3 Night system operation mode system operation status (methanol generation coupled with photovoltaic power generation)

假设系统不设碳捕集装置,白天甲醇装置100%负荷运行8 h,夜间甲醇装置30%负荷运行16 h,根据用于发电的合成气比例计算,系统每天碳排放只有原IGCC系统的34.3%,相比传统燃煤发电大幅降低。若系统设置碳捕集装置,其碳捕集装置容量也仅需要原IGCC系统所需碳捕集容量的约51.4%。24 h内,典型各子系统的负荷率随时间变化如图4所示。

图4 IGCC联产甲醇耦合光伏发电制氢系统24 h内典型变化Fig.4 Typical changes in hydrogen generation system of IGCC methanol co generation photovoltaic power generation within 24 hours

上述系统还可进一步增大电解水规模,假设电解水的最大规模按其满负荷工作时所产H2恰能被完全消纳(即与合成气混合后,总体积比H2/CO=2)考虑,则最大电解水产氢量为14.6万m3/h,对应的电功率为730 MW,相应甲醇合成的容量增大至134.2 t/h。此时所产副产O2为7.3万m3/h,除了满足气化外还剩余3.1万m3/h。可以考虑经液化后储存,以供夜间使用。此时按全天24 h总耗氧量计,电解水副产O2仍不足,仍然需要一个空分系统,但是空分系统容量可以进一步减小,从而可能使系统具有更好的经济性。按照白天8 h光伏满发全部用于电解水,副产O2不足以供气化炉所需的部分,靠空分系统提供,经计算,空分系统的容量最低可以为1.8万m3/h,容量仅有原IGCC所需空分系统的42%。

若考虑氢的储存和氢在燃气轮机中的掺烧,则光伏和电解水制氢的规模还可进一步扩大。通过电解水副产O2的液化和储存,可取消空分系统。同时由于储氢及掺烧H2燃气轮机的加入,系统的调节范围更大,灵活性更强。

为取消空分系统,采用更大规模的光伏发电和电解水系统,储存其白天8 h运行产生的O2,以满足气化系统全天24 h运行需要。按此进行匹配,则对应的电解水制氧规模应为12.6万m3/h,对应的电解水制氢规模为25.2万m3/h,对应的电解水电功率为1 260 MW。需要的O2储存容量应至少为系统夜间运行16 h所需O2量,等于67.2万m3,即960 t(液氧841 m3)。为使白天8 h所产H2用于全天24 h合成氨稳定生产,需要H2储存量为134.4万m3。此时可24 h稳定提供的H2量为8.4万m3/h,与合成气有效气量之和为22万m3/h,用于合成甲醇时可生产甲醇104.7 t/h。通过大规模储氢可以实现合成甲醇装置24 h满负荷连续稳定生产。

1.3 IGCC发电联产合成氨耦合光伏发电制氢系统

煤中C元素可在上述系统合成环节进入甲醇,实现了该环节的碳减排。但甲醇在下游作为能源利用时,会导致CO2再次释放到大气中。而氨作为一种完全零碳的燃料,可避免下游利用过程中的碳排放。同时,合成氨也可充分利用空分单元副产的N2。基于此,构建了IGCC发电联产合成氨并与光伏发电制氢相耦合的系统。

以典型的IGCC容量,如华能天津绿色煤电项目的容量为基础,计算与其相匹配的光伏发电系统、电解水制氢系统、合成气变换系统及氨合成系统。假设空分系统、气化系统始终维持在满负荷稳定运行,光伏发电系统及电解水制氢系统在白天8 h满负荷运行,夜晚16 h出力为0。电解水所制O2除满足气化系统所需外,多余部分进行储存,以满足夜间O2需求;电解水所制H2部分与合成气变换后的H2混合,共同用于合成氨,多余部分进行储存以用于合成氨系统在夜间运行。假设合成氨系统具备30%~100%的负荷调节能力,合成氨系统的H2∶N2体积比为3∶1。假设空分系统所副产N2和O2体积比为2∶1(其余部分的N2为污氮排放)。

在此基础上进行系统构建,目标是使电解水产生H2、O2与空分系统所产O2、N2,以及气化系统所产合成气均充分利用。即空分系统24 h运行所产O2与电解水系统8 h运行所产O2之和恰好满足气化系统24 h运行所需O2量;煤气化系统运行24 h所产有效合成气(全变换为H2)与电解水系统8 h所产H2之和恰好等于空分系统副产N2的3倍。跟据以上2个等式联立求解,可得空分制氧规模为2.75万m3/h,电解水制O2规模为4.35万m3/h,相应的电解水制氢规模为8.7万m3/h。系统配置见表2。表2中IGCC相关煤气化、空分系统基本参数取值来自华能天津IGCC示范项目。电解水制氢的电耗取典型值5 kWh/m3(以H2计,标况下)。合成氨所消耗H2和N2的量,按化学反应当量计算,即合成1 mol NH3消耗0.5 mol N2和1.5 mol H2。

表2 IGCC发电联产合成氨耦合光伏发电制氢系统组成及典型运行状态

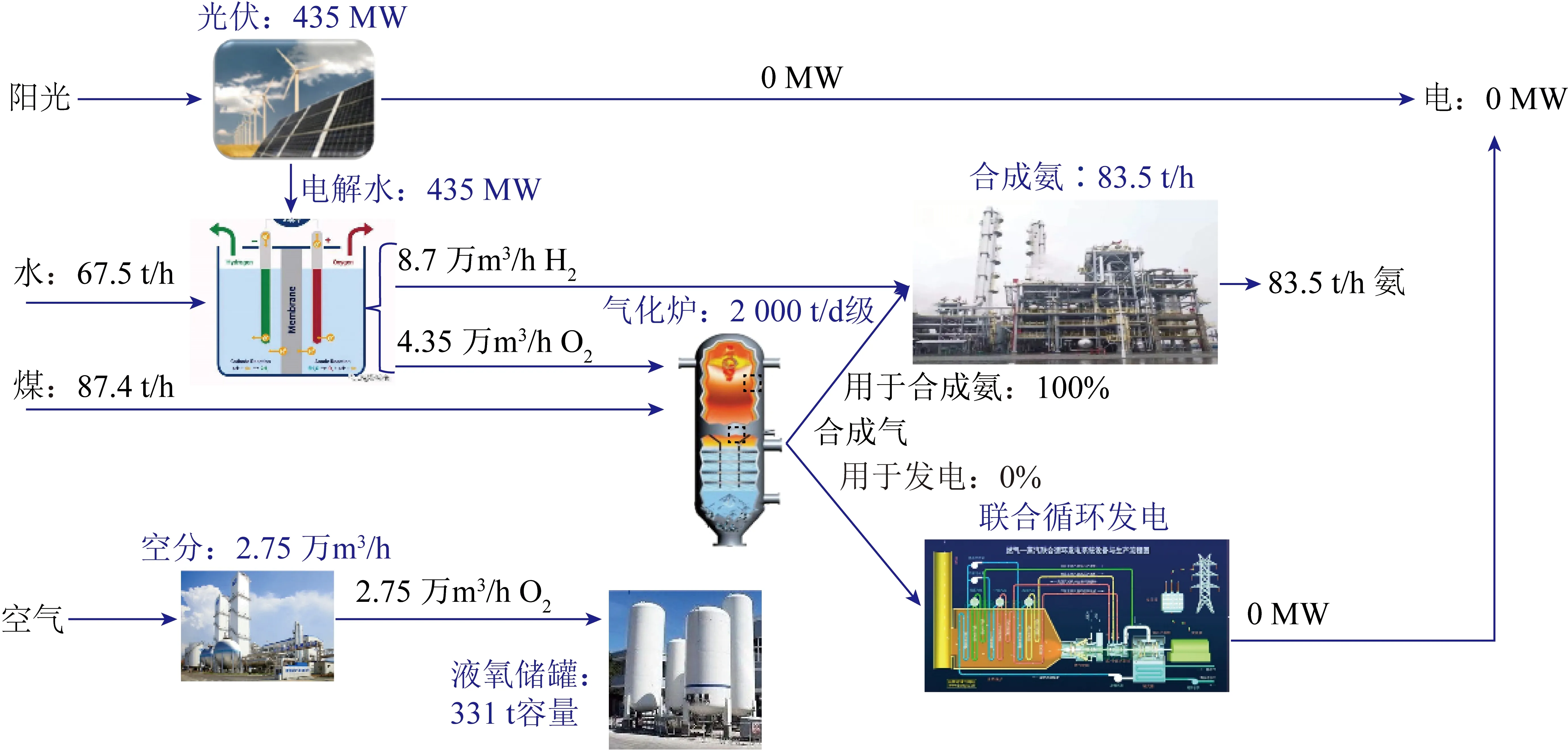

通过调节光伏发电用于上网及用于制氢的比例、调节合成气用于发电及用于合成氨的比例,系统灵活性很好。白天系统发电功率可在0~605 MW(100%)调节,合成氨产量可在83.5 t/h(100%)~25.1 t/h(30%)调节,如图5和图6所示。夜间,系统发电功率可在0~170 MW(0~28.1%)调节,合成氨产量可在83.5 t/h(100%)~25.1 t/h(30%)调节。煤气化系统和空分系统始终维持在100%负荷稳定运行,有利于系统的安全稳定运行。光伏系统始终处于最大可利用负荷,完全避免了弃光。

该系统通过增加H2储存,降低了合成氨装置的最大设计容量。如果不设置H2储存,可通过增大合成氨装置的最大设计容量,以适应白天光伏最大产氢量工况时的H2消纳,则合成氨装置的容量需放大35%,假设合成氨装置的最低运行负荷仍按30%,则需要更高比例的合成气用于合成氨以维持系统最低负荷,相应的夜间所能提供的最大发电功率会降至135 MW,白天所能提供的最大发电功率会降至570 MW。如果考虑增大H2储存容量,并考虑燃气轮机掺烧氢气,可提高系统的最大发电功率,提高系统顶尖峰电负荷的能力,从而进一步提高系统的灵活性。

图5 白天电负荷需求低时系统运行状况(合成氨耦合光伏)Fig.5 System operation status when power load demand is low in the daytime (ammonia synthesis coupled photovoltaic power generation)

图6 白天电负荷需求高时系统运行状况(合成氨耦合光伏)Fig.6 System operation status when power load demand is high in the daytime (ammonia synthesis coupled photovoltaic power generation)

1.4 富氧燃烧发电耦合光伏制氢和CO2加氢制甲醇系统

200 MWe富氧燃烧燃煤电站所需空分制氧量约12万m3/h,排放CO2约12万m3/h。若按电解水工作8 h所产O2恰好满足富氧燃烧24 h所消耗O2计算,电解水产O2量为36万m3/h,产H2量为72万m3/h。所需光伏发电功率为3 600 MW。此时为使8 h所产H2在24 h内稳定供应,所需储氢量为384万m3(约合342 t),能稳定提供H2量24万m3/h,甲醇产量为114.3 t/h,用于合成甲醇消耗CO2量为8万m3/h,约占富氧燃烧所产CO2量的2/3。为实现O2在24 h内稳定供应,所需储氧量为2 743 t(液氧2 404 m3)(按富氧燃烧12万m3/h耗量,储存16 h计)。

系统构成见表3。表3中富氧燃烧系统相关基本参数的取值来自于200 MW富氧燃烧方案设计[20]。电解水制氢的电耗取典型值5 kWh/m3(以H2计,标况下)。合成单位甲醇所消耗的H2和CO2的量,按化学反应当量进行计算,即合成1 mol甲醇消耗1 mol CO2和3 mol H2。

表3 富氧燃烧发电耦合光伏制氢和CO2加氢制甲醇系统组成及典型运行状态

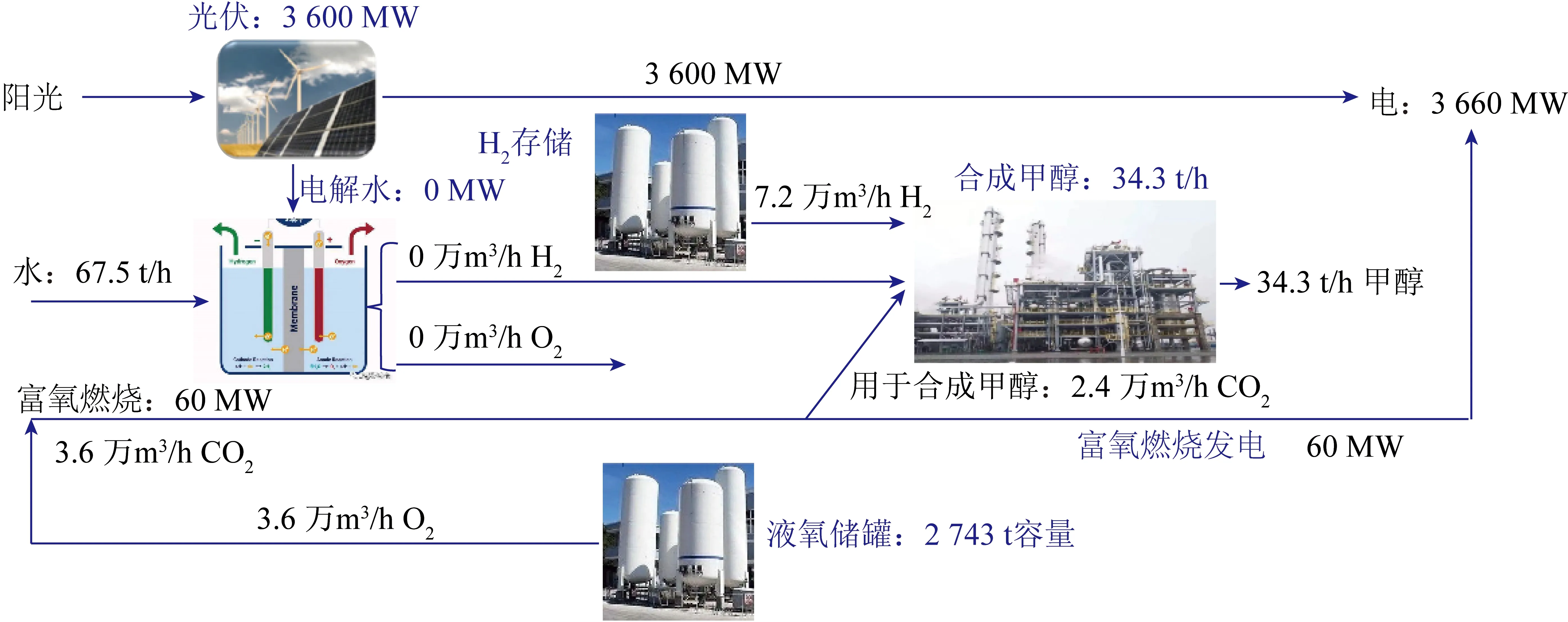

白天电负荷需求高时,可降低光伏发电用于制氢的比例,增大用于上网的比例。极限情况下光伏发电全部上网,靠储存的H2、CO2维持甲醇合成系统的最低负荷运行,靠储存的O2维持富氧燃烧系统的最低负荷运行(30%,60 MW),则系统总发电功率可达3 660 MW,如图7所示。白天电负荷需求低时,光伏发电全部用于制氢,H2除供甲醇合成装置满负荷运行外,多余部分储存,光伏发电上网功率可降至0。此时总上网电功率为200 MW(富氧燃烧满负荷运行),如图8所示。即系统的发电功率白天可在200~3 660 MW调节,具有很大的灵活性。

图7 白天电负荷需求高时系统运行状况Fig.7 System operation status when power load demand is high in the daytime

图8 白天电负荷需求低时系统运行状况Fig.8 System operation status when power load demand is low in the daytime

夜间,储存的H2释放出来用于合成甲醇装置的连续稳定运行。发电功率在60~200 MW调节(富氧燃烧发电功率的60%~100%),可见夜间电功率的调节范围较小。如果要扩大夜间电功率的调节范围,可考虑增加燃H2的燃气轮机,通过燃用储存的H2来发电,提高电负荷的调节范围及其灵活性。

1.5 3个典型系统比较

构建IGCC发电联产甲醇耦合光伏发电制氢、IGCC发电联产合成氨耦合光伏发电制氢、富氧燃烧发电耦合光伏制氢和CO2加氢制甲醇3个典型系统,相同点是:① 利用了煤作为化石能源,利用过程(气化或燃烧)出力可调节的特性,为波动的可再生能源出力提供调节,并实现了耦合后系统的稳定性和可调节性。② 不是单一目标的能量转化系统,也不是单一目标的物质转化系统,而是将能量转化系统与物质转化系统进行深度耦合。③ 利用可再生能源制氢,并将氢作为可再生能源与化石能源-煤耦合的重要媒介,同时也是将能量转化过程与物质转化过程深度耦合的重要媒介。

区别在于① 用于与可再生能源耦合的煤的传统利用方式多样化,可以是煤气化,也可以是煤的富氧燃烧;② 以合成燃料的形式调节和储存上述耦合系统的富余能量,可以是不同含能物质,如甲醇或合成氨。

2 各单元技术的现状及可行性

2.1 光伏发电和风电

近10 a来我国陆上风电和光伏发电项目单位千瓦平均造价分别下降了30%和75%左右,发电装机快速增长。截至2020年底,我国发电装机中风电2.8亿kW、光伏发电2.5亿kW,分别连续16、11 a稳居全球首位[21]。2021年我国风电和光伏发电新增装机规模高达1.01亿kW,其中风电新增4 757万kW,光伏发电新增5 297万kW[22]。

风电和光伏的技术装备水平大幅提升。单机5 MW陆上风电批量投运,单机10 MW海上风机开始试验运行,低风速风电技术位居世界前列。光伏发电技术快速迭代,多次刷新光伏电池转换效率世界纪录,光伏产业占据全球主导地位。目前商业化光伏电池发电效率最高可达23.47%[23]。光伏电价最低已降至0.15元/kWh以下[24]。

目前,国家发改委、能源局正在规划建设以沙漠、戈壁、荒漠地区为重点大型风光发电基地[25],其典型的规模在100万~600万kW。

2.2 电解水制氢

当下生产绿氢的主要方式是电解水,通过电能,将水分子分解为H2和O2。电解水的主要生产设备是电解槽,按照电解质的不同,电解槽可分为4类,即碱性电解槽(AWE)、质子交换膜电解槽(PEM)、固体氧化物电解槽(SOEC)、阴离子交换膜电解槽(AEM)。其中已经商业化或初步商业化的是碱性电解槽(AWE)、质子交换膜电解槽(PEM)[26]。

碱水电解(AWE)是目前最成熟的电解技术,在一些大型项目上获得应用。AWE采用氢氧化钾(KOH)水溶液为电解质,以石棉为隔膜,电解水产生H2和O2,效率在70%~80%。AWE可使用非贵金属电催化剂(如Ni、Co、Mn等),因而催化剂造价较低,但产气中含碱液、水蒸气等,需经辅助设备除去。另一方面,AWE难以快速启动或变载,因而与可再生能源发电的适配性较差。我国AWE装置为1 500~2 000套,多用于电厂冷却用氢制备。国产设备最大产氢量为1 000 m3/h,价格在700万~1 000万元[27]。每标方氢气耗电约5 kWh。

质子交换膜电解槽采用高分子聚合物质子交换膜替代碱性电解槽中的隔膜和液态电解质。与碱性电解槽比,PEM电解水技术的电流密度高、电解槽体积小、运行灵活、利于快速变载,与风电、光伏的匹配性好。许多新建项目转向选择PEM电解槽技术。过去数年,欧盟、美国、日本企业纷纷推出了PEM电解水制氢产品,促进了PEM电解水技术的规模化应用推广。Proton Onsite、Hydrogenics、Giner、西门子等相继将PEM电解槽规格规模提高到兆瓦级。其中,Proton Onsite公司的PEM水电解制氢装置部署量超过2 000套(分布于72个国家和地区),拥有全球PEM水电解制氢70%的市场份额,具备集成10 MW以上制氢系统的能力;Giner公司单个PEM电解槽规格达5 MW,电流密度超过3 A/cm2,50 kW水电解池样机高压运行累计时间超过1.5×105h。但由于PEM电解技术商业化时间不长,质子交换膜和铂电极催化剂等关键组件成本较高,导致PEM电解槽成本较高,约为相同规模碱性电解槽的3~5倍[27]。随着PEM电解槽的推广应用,其成本有望快速下降。

2.3 H2的压缩

H2在合成氨、合成甲醇、石化中的渣油加氢裂化、煤直接液化制油等领域有广泛应用,这些反应过程均在较高压力下进行,大规模高压H2压缩已有成熟的应用。如渣油加氢裂化工艺,典型反应压力为8~18 MPa[28]。煤直接液化,其反应压力高达19 MPa[29],H2耗量高达20.8 t/h[30](约合23.4万m3/h)。

2.4 大规模气态储氢

高压气态储氢技术是指将H2压缩,在高压下以高密度气态形式储存,具有成本较低、能耗低、易放氢、工作条件较宽等特点,是发展最成熟、最常用的储氢技术。按GB/T 26466—2011《固定式高压储氢用钢带错绕式容器》[31],可以设计制造压力10~100 MPa,内直径300~1 500 mm的大型高压气态储氢容器。此外,按ASME VIII Division 2 Class 2(分析设计)[32]可以设计更大直径的大型高压气态储氢容器。东方锅炉已完成设计压力22.5 MPa、有效容积超过4 000 m3的储氢容器组方案设计,储氢量超过80万m3。此外,也可采用球罐储氢。中国石化已启动建设的新疆库车绿氢示范项目,储氢规模约21万m3[33],将采用10台储氢球罐[34]。

2.5 H2的液化

H2的液化此前主要应用于航天领域,目前单套系统的液化能力较小,液化能耗较高。美国空气产品公司、德国林德集团和法国液化空气集团,有能力提供单个产能超过30 t/d氢液化设备。国内单套装置的液化能力在1.5 t/d量级,单套5 t/d还在研制中。目前运行的氢液化装置单位能耗在10~15 kWh/(kg·L)(以H2计),约为H2化学能的30%。

日本WE-NET 项目定位于未来氢能的大规模输运及储存,针对大型氢液化装置-液化量300 t/d流程进行了研究,分析表明通过H2循环冷却,可将氢气液化的能耗降至8.5 kWh/(kg·L)(以H2计)。欧洲Integrated Design for Efficient Advanced Liquefaction of Hydrogen(DEALHY)项目,目标是通过设计优化,大幅降低系统单位能耗,针对液化量50 t/d氢液化装置,单位能耗优化为6.4 kWh/(kg·L)(以H2计)[35]。

2.6 大规模液态储氢

低温液化储氢技术是利用氢气在低温条件下液化,体积密度为气态时的845倍,实现高密度储氢,液氢此前主要用于航天领域。美国肯尼迪航天中心建有容积高达1 120 m3的低温液化储氢罐[36],并于2018年开始建设容积4 700 m3的液氢球罐,用以储存约333 t液氢,预计将于2022年完成,并将支持阿耳特弥斯登月任务[37]。此外,麦克德莫特国际有限公司(McDermott)宣布,旗下CB & I Storage Solutions Business已完成40 000 m3液氢球罐设计[38],这项研究证实了扩大液态氢解决方案的可行性,超出了以前认为的可能性。可行的H2存储解决方案在支持大规模氢经济方面将发挥关键作用。

2.7 空气分离及液氮液氧的储存

空气分离技术广泛应用于煤化工、石油及天然气化工、钢铁等行业。国内空分企业近年来技术快速进步,单套空分容量可达12万m3/h,已达到国际领先水平,液氧、液氮常压贮槽已运行的业绩达6 000 m3,设计能力最大可达10 000 m3[39]。

2.8 煤气化

工业化的煤气化技术可分为3类,即固定床煤气化技术、流化床煤气化技术和气流床煤气化技术。气流床气化炉气化温度与气化压力高、负荷大、煤种适应范围广,是目前主流的煤气化技术。以气流床加压纯氧气化为代表的大型煤气化技术已广泛应用于现代煤化工行业。按进料方式可分为水煤浆气化和干煤粉气化,按气化炉壁面结构可分为耐火砖气化炉、水冷壁气化炉。国外典型的大型气流床气化技术有GE(Texaco)气化技术、E-Gas气化技术、Shell和Prenflo气化技术、GSP气化技术等。国内典型的大型气流床气化技术有多喷嘴对置式气化技术、TPRI两段干煤粉气化技术、航天炉、清华炉等。投煤量2 000 t/d等级的气化炉有大量成熟应用,投煤量3 000~4 000 t/d等级的气化炉已有工程应用[40]。

2.9 合成气变换

2.10 富氧燃烧

富氧燃烧技术是用高纯度O2代替助燃空气,同时辅助以烟气循环的O2/CO2气氛燃烧技术,可获得CO2体积分数达80%的烟气,从而以较小代价通过冷凝压缩实现CO2分离,进行永久封存或资源化利用。富氧燃烧具有相对成本低、易规模化、可改造存量机组等诸多优势[42]。其系统流程为空气分离装置制取的高纯度O2,按一定比例与循环回来的一部分锅炉尾部烟气混合,完成O2/CO2气氛而非空气(O2/N2)气氛的燃烧过程。锅炉尾部排出的具有高浓度CO2的烟气经烟气净化系统处理后再进入压缩纯化装置,最终得到高纯度的液态CO2供下游使用。

由国家科技部、东方锅炉、华中科技大学、四川空分和久大(应城)制盐等共同投资建设的我国唯一的富氧燃烧工程示范项目——“35 MWth富氧燃烧碳捕获关键装备研发及工程示范项目”于2012-12-31在湖北应城开工建设,2014年底完成主体工程建设,2015-01-28点火试验。该项目实现了富氧燃烧全流程运行时的高浓度CO2富集,掌握了包括空气-富氧和富氧-空气切换运行在内的运行规程以及富氧燃烧的污染物排放特性及控制方法,形成了富氧燃烧技术自主知识产权体系,为我国电力工业低碳发展提供战略储备技术。此外,国华电力、东方锅炉、华中科技大学、西南电力设计院等已经合作完成200 MW等级富氧燃烧项目的可行性研究[20,43]。

2.11 IGCC多联产

整体煤气化联合循环发电系统(Integrated Gasification Combined Cycle, IGCC),是将煤气化技术与高效的燃气-蒸汽联合循环相结合的先进动力系统。煤与空分系统制得的纯氧在气化炉中气化,成为合成气(中低热值煤气),合成气经净化后,送入燃气轮机的燃烧室燃烧,加热气体工质以驱动燃气透平做功,燃气轮机排气进入余热锅炉加热给水,产生过热蒸汽驱动蒸汽轮机做功。

在目前技术水平下,IGCC发电的净效率(供电效率)达42%~46%,单机功率达300 MW等级,已有多个商业示范项目[44],我国华能天津绿色煤电IGCC示范项目已投运多年,积累了宝贵经验[45]。

IGCC系统中煤气化单元产生的合成气除用于联合循环发电外,还可用于化工合成,从而构成IGCC多联产系统[46]。IGCC多联产系统综合了发电过程和化工合成过程,在完成发电供热等动力功能的同时,利用化石燃料生产出甲醇等化工产品或清洁燃料。IGCC多联产系统通过综合优化发电和化工系统,可得到比单产更高的效率,同时具有很好的灵活性,具有广阔的发展前景。

2.12 合成甲醇

甲醇工业开始于20世纪初,自1966年英国帝国化学工业公司(ICI)成功研制 Cu-Zn-Al 催化剂后,推出的I-CI低压甲醇合成工艺。1971年德国鲁奇公司(Lurgi)成功开发了活性更好的Cu-Zn-Al-V催化剂,推出了Lurgi低压甲醇合成工艺。随后,这2种最具代表性的大型甲醇合成工艺在世界各地逐渐推广应用,并推出了一系列甲醇合成工艺和催化剂。

目前典型的甲醇合成技术包括ICI(Davy)技术、Lurgi技术、Casale技术、TopsΦe技术等。典型反应温度为225~270 ℃,典型反应压力为5.0~11.8 MPa,典型催化剂为Cu-Zn基催化剂,单套装置甲醇产能已超过5 000 t/d[47]。

甲醇是碳一化工的重要原料,由甲醇可制烯烃、芳烃、汽油、甲醛、醋酸及众多甲醇下游产品,同时甲醇还可作为车用或工业用替代燃料,应用范围广,消耗量大。2019年我国甲醇产能8 992万t[48]。

2.13 合成氨

氨是化肥工业和基本有机化工的主要原料。合成氨工业的巨大成功,改变了世界粮食生产的历史,促进了粮食大幅增产,目前年产30万、45万、60万t的合成氨装置在全球广泛应用。我国2020年合成氨产能为6 676万t[51]。

2.14 CO2加H2制甲醇

CO2加氢制甲醇可实现CO2资源化利用及可再生能源制氢的大规模消纳,研究较多。目前处于中试和初步工业示范阶段,主要技术[52-53]包括:

2008年,日本Mitsui化学公司在大阪建立了一座工厂,通过CO2加氢,每年生产约100 t甲醇。采用的催化剂为Cu/ZnO/ZrO2/Al2O3/SiO2,250 ℃和5 MPa下,得到的粗甲醇纯度为99.9%。

2010年,Air Liquide Forschung und Entwicklung (ALFE)和Lurgi公司建立中试工厂,以24% CO2、2% N2、74% H2混合气为原料气,在空速为10 500 h-1、80×105Pa、250 ℃下,采用Cu/ZnO/Al2O3催化剂进行反应,CO2单程转化率达35%~45%,600 h几乎保持稳定。

冰岛碳循环国际(CRI)于2012年完成了4 000 t/a的CO2制甲醇中试,2015年7月吉利控股集团对冰岛碳循环国际公司投资4 550万美元。应用此技术的11万t/a CO2制甲醇项目已于2020年7月于河南安阳开工建设[54]。

2016年中科院上海高等研究院与上海华谊集团合作在连续运转1 200 h的单管试验基础上,编制完成10万~30万 t/a甲醇工艺包。应用该技术的5 000 t/a CO2加氢制甲醇工业试验装置在海洋石油富岛有限公司实现稳定运行,于2020年9月通过中国石油和化学工业联合会组织的专家组现场考核及技术评估[55]。

2016年,中科院山西煤化所完成了CO2加氢制甲醇工业单管试验,并实现了稳定运行。

2018年7月中科院大连化学物理研究所与兰州新区石化、苏州高迈共同签署了千吨级“液态太阳燃料合成:CO2加氢合成甲醇技术开发”项目合作协议,该项目基于太阳能等可再生能源电解水制氢、CO2加氢合成甲醇等关键技术,建立千吨级CO2加氢制甲醇工业化示范工程。2020年10月,该项目在兰州新区通过了中国石油和化学工业联合会组织的科技成果鉴定[56]。

2.15 燃气轮机掺烧H2

氢燃料燃气轮机的应用可提高可再生能源利用率、平复电网波动、减少CO2排放。世界各主流燃气轮机制造商都将氢燃料燃气轮机技术作为研发重点,大力使用合成气之类的富氢燃料,甚至以纯氢作为燃料。近年来,通用电气、西门子、三菱、安萨尔多等已将可以燃用100%氢燃料的大功率燃气轮机的开发提上了日程,计划在2030年左右实现100%燃氢。

通用电气在7FA燃机的基础进行结构改造,以传统天然气燃料作为启动和备用燃料,使其适用于燃用合成气燃料及氢燃料。采用多喷嘴低噪扩散燃烧系统,可同时燃用2种燃料,采用体积分数90% H2+体积分数10% N2燃料进行测试时,各组件的温度均在允许范围内。

西门子在SGT-700(33 MW)上使用的DLE燃烧器可燃用40%的H2,SGT-800(50 MW)可达50%,而SGT-600(25 MW)可达60%。H2体积分数为35%时,第4代DLE燃烧系统在GT-6000G(W501G)上可使NOx排放值控制在20×10-6内。

三菱开发形成了3种燃氢燃烧室,分别为扩散燃烧室、可燃用部分H2的DLN多喷嘴燃烧室和燃氢的多集群燃烧室。2018年MHPS在700 MW的J系列重型燃气轮机上测试使用含氢30%的混合燃料取得成功,证实该新型预混燃烧器可实现30% H2和天然气混合气体的稳定燃烧,CO2排放可降低10%,NOx排放在可接受范围内。2020年3月该公司获得首个燃用100%氢燃料的J系列燃机订单,计划未来从能够燃烧30%氢气的混合燃料过渡到100%氢燃料[57]。

3 结 论

1)基于成熟或已有工业示范的各单元技术,构建的IGCC联产甲醇耦合光伏制氢、IGCC联产合成氨耦合光伏制氢、富氧燃烧耦合光伏制氢及CO2加氢制甲醇等典型的煤基零碳能源中心,具备基本的技术可行性。

2)典型煤基零碳能源中心,通过不同的运行模式,可适应可再生能源白天/夜间的波动性。煤的转化利用过程为系统的稳定可靠运行及灵活调度调节提供了基础,可大幅消纳可再生能源的波动。

3)煤与可再生能源耦合实现了各自单独运行时难以同时实现的低碳与稳定的双重目标。同时绿氢副产O2的有效利用可有效降低传统IGCC及富氧燃烧的成本。煤与可再生能源及绿氢耦合的煤基零碳/低碳综合能源中心未来具有很好的发展前景,将在我国碳达峰、碳中和战略目标的实现过程中发挥重要作用。

4)适应可再生能源波动性的PEM电解水制氢技术、H2大规模低成本储存技术、CO2加氢制甲醇技术、燃气轮机燃用H2技术等还有待进一步大型化并大幅降低成本,以促进煤基零碳综合能源中心在未来的大规模应用。

5)所构建的典型系统基本构成及参数如下:① 投煤量2 000 t/d等级的IGCC与420 MW光伏、8.4万m3/H2电解水制氢、2 500 t/d等级甲醇合成构成的耦合系统,可实现上网电负荷在0~557 MW调节,甲醇产量在750~2 500 t/d调节。② 投煤量2 000 t/d等级的IGCC与435 MW光伏、8.7万m3/h H2电解水制氢、2 000 t/d等级合成氨构成的耦合系统,可实现上网电负荷在0~605 MW调节,合成氨产量在600~2 000 t/d调节。③ 200 MWe煤富氧燃烧发电系统与8万m3/h CO2捕集、3 600 MW光伏、72万m3/h电解水制氢、2 743 t/d甲醇合成(CO2加氢制甲醇)构成的耦合系统,可以实现上网电功率在60~3 660 MW调节,甲醇产量在823~2 743 t/d调节。