基于酚醛塑料黏结剂活性焦的制备及其脱硫性能

牛俊天,乔晓磊,余欣月,杨 丽,刘海玉,樊保国,金 燕

(太原理工大学 电气与动力工程学院,山西 太原 030024)

0 引 言

煤焦油是制取活性焦的常用黏结剂,其结构以杂环烃与缩合芳香烃为主,加入型焦中时,可达到浸润煤粒的目的,发挥良好的黏结性[1-3]。但煤焦油为强致癌物质,被列入危险化学品名录,替代黏结剂的研究是目前热点[4-8],如无机类黏结剂、有机类黏结剂。无机类黏结剂来源广泛,价格低廉、富有黏结性,如膨润土、黏土、水玻璃、白泥及各种无机盐等,制得的活性焦热稳定性较好、含硫量低,但多数无机类黏结剂易溶于水,导致活性焦防水性差。有机类黏结剂如淀粉、木质素、木屑、生物质类与腐殖酸类,研究表明,有机黏结剂可有效改善型焦的机械强度和抗压强度,但不利于活性焦孔隙结构。

酚醛塑料以酚醛树脂为基体,由于结构中含有大量苯环,具有较大的交联密度。此外,其软化温度在130 ℃左右,制焦温度下可达熔融状态浸润煤粒。同时,与煤共热解过程中脱水环化,分子内脱氢,炭化程度增大,形成缩合环骨架结构,可与炭化活化后的煤结合形成多孔且具有一定强度的炭层结构[9-11]。基于以上特性,将其作为活性焦黏结剂具有可行性。宋燕等[12]以酚醛树脂为黏结剂制备活性炭,增加黏结剂添加量会使活性焦机械强度增强,但比表面积减小。王艳莉等[13]分别以硅酸盐和酚醛树脂为黏结剂在活性炭上负载V2O5,结果表明以酚醛树脂为黏结剂的催化剂具有较高的碳含量和微孔孔容,脱硫活性较高。目前虽有学者探究了酚醛树脂活性焦黏结剂,但酚醛塑料成分更为复杂,其作为活性焦黏结剂研究较少,对制得活性焦脱硫性能的影响鲜有报道。

此外,国内外缺乏有效手段对废弃的热固性塑料进行回收利用,大部分只能填埋或焚烧处理,不仅占用大量土地资源,且由于含有多种有害物质,往往造成二次污染,若以废弃酚醛塑料为黏结剂,可达到废弃物资源化利用的目的。笔者以褐煤、焦煤为原料煤,废弃的酚醛塑料为黏结剂制备成型活性焦,探究废弃酚醛塑料的含量及活化温度对活性焦强度、微观结构的影响,进而获得制备成型活性焦较佳的工艺条件。

1 试验系统及研究方法

1.1 样品制备

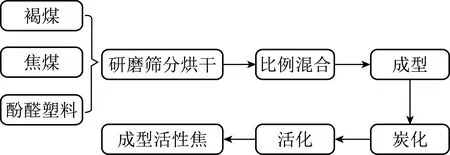

活性炭制备大致分为炭化和活化2部分[14]。活性焦制备流程:① 褐煤、焦煤、酚醛塑料破碎筛分,获得粒径为180~200目(0.075~0.090 mm)的原料煤和酚醛塑料;② 将筛分后的褐煤、焦煤、酚醛塑料分别在105~110 ℃烘干4 h后,常温下混合,褐煤和焦煤的质量比为65∶25,试验过程中保持不变,改变酚醛塑料添加量(其中酚醛塑料质量分数分别为20%、25%、30%);③ 用YP-30T小型台式手动粉末压片机将混合好的样品在8~30 MPa压力下压制成型,获得直径10 mm、高度10~12 mm的柱状活性焦原样;④ 在高温管式炉中采用不同工况炭化活化,N2维持惰性氛围,流量固定为1 L/min,升温速率选择10 ℃/min,炭化温度550 ℃,炭化时间30 min;⑤ 炭化过程结束后继续升温至活化温度,通入活化气体,进行活性焦活化,获得成型煤样。活化温度750、800 ℃,活化时间40 min,活化气体为CO2,流量15 mL/(min·g)。具体的工艺流程如图1所示。

图1 活性焦的制备工艺流程Fig.1 Production process flow chart of activated coke

活性焦制备系统主要由炉体、通气管路和取放样附件3部分组成。试验过程中采用N2为保护气体,CO2为活化气体,承载样品的方舟选择耐高温的刚玉方舟。采用科晶GSL真空管式高温烧结炉为活性焦制备仪器,其集控制系统与炉膛为一体,采用电阻丝为加热元件,石英玻璃管横穿炉体中间作为炉膛,炉管两端法兰密封。活性焦制备过程如图2所示。

图2 活性焦制备过程Fig.2 Preparation process of activated coke

原料煤的工业分析见表1。褐煤挥发分与氧含量较高,热解过程中有利于形成较发达的孔隙结构。焦煤炭化程度高、挥发分含量低、黏结性强利于成焦。

表1 原料煤的工业分析和元素分析

采用ASAP 2460型物理吸附脱附仪对活性焦进行氮气吸附-脱附试验,通过BET方程计算比表面积,利用BJH方法获得孔隙结构参数;采用Vertex70型傅里叶红外光谱仪(Fourier infrared spectrometer,FTIR)对活性焦表面基团进行表征。此外,活性焦表面碱度通过测定其苯甲酸吸附量确定。

1.2 试验条件及评价指标

活性焦烟气脱硫参考GB 13271—2014《锅炉大气污染物排放标准》,模拟烟气为SO2、O2、N2及H2O的混合气体,利用烟气分析仪获得脱硫前后SO2组分浓度的变化,获得活性焦脱硫值。

当脱硫效率低于80%时,认为试验结束,脱硫效率及脱硫量计算公式为

(1)

式中,q为硫容,mg/g;Q为总气量,mL/min;tf为吸附时间,min;C0为SO2入口质量浓度, mg/m3;Ce为SO2出口质量浓度,mg/m3;m0为活性焦样品质量,g。

2 结果与讨论

2.1 酚醛塑料含量对活性焦强度的影响

活性焦制备的前期预试验表明,酚醛塑料质量分数为10%、15%时,活性焦强度为326.75 N,低于现行活性焦优级品标准,因此确定酚醛塑料质量分数20%、30%和40%,进而探究酚醛塑料黏结剂含量对活性焦性能的影响。

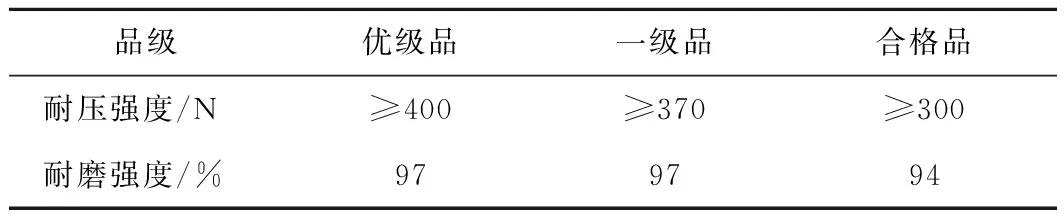

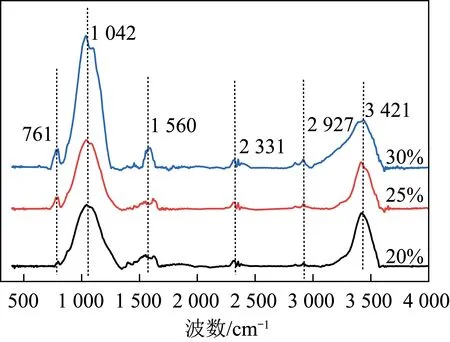

根据GB/T 30201—2013《脱硫脱硝用煤质颗粒活性炭》,A型柱状活性焦强度技术指标见表2。

表2 A型柱状活性焦强度技术指标

选取活化温度为750 ℃时制得的活性焦进行强度测定,结果见表3。活性焦强度符合国家强度优级品标准,且随酚醛塑料含量增加,活性焦强度增强。

表3 活性焦强度

2.2 酚醛塑料含量对活性焦微观结构的影响

2.2.1 酚醛塑料含量对活性焦表面官能团的影响

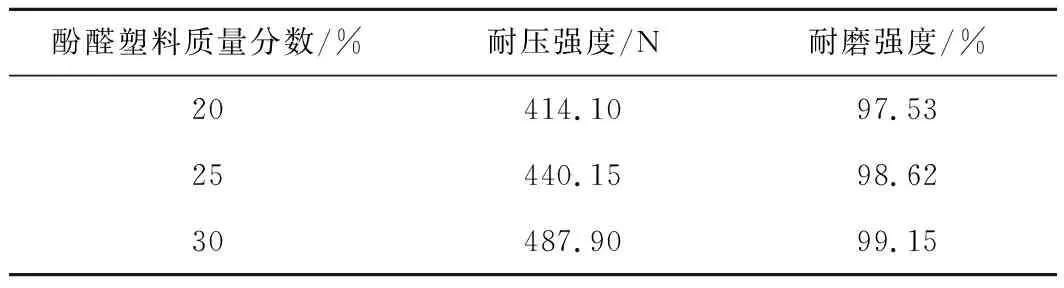

活性焦吸附能力与其表面官能团的种类和含量有较大关系,在炭化、活化过程中,内部分子发生反应,分子间重组,活性焦表面化学吸附特性改变。活性焦表面官能团以含氧官能团为主,表面含氧官能团主要分为酸性和碱性2种官能团,碱性官能团为活性焦脱硫提供活性位点[15-16]。不同酚醛塑料含量下制得的活性焦表面含氧官能团如图3所示,碱性官能团主要为波数1 560 cm-1对应的仲胺类N—H弯曲伸缩振动和3 421 cm-1处胺类N—H伸缩振动。酸性官能团主要为1 042 cm-1处醇类、酚类化合物的C—O伸缩和2 331 cm-1处三键和累积双键伸缩振动。761 cm-1为苯类C—H弯曲面,2 927 cm-1为甲基、亚甲基、次甲基伸缩振动,这2处主要是酚醛塑料高温热解生成的官能团,酚醛塑料的缩合反应主要是热解生成的甲基与苯环上活泼氢原子发生反应,固化成环[17],由图3可知,酚醛塑料含量越高,吸收峰强度越强,官能团含量越高,缩合反应愈加强烈,固化成环效果愈明显,越有利于活性焦的成型。

图3 酚醛塑料质量分数对活性焦表面官能团的影响Fig.3 Effect of phenolicmass fraction on functional groupsof activated coke surface

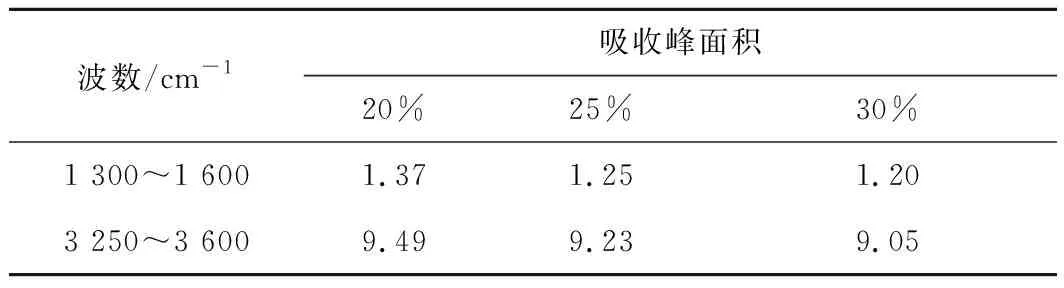

活性焦脱硫主要是活性焦表面碱性官能团起作用,一般认为含氮类官能团呈碱性,因此通过高斯法对波数1 560 cm-1仲胺类N—H和3 421 cm-1处胺类N—H官能团分峰拟合后半定量分析其含量,结果见表4。酚醛塑料含量增加,2种波数吸收峰面积减小,含氮官能团含量减少,主要原因是酚醛塑料含量增加,亚甲基由于氧化反应发生断裂,芳香族中间体的稠环反应加剧,苯、甲苯和二甲基蒽等酸性官能团生成,进而导致碱性官能团含量减小[17]。

表4 酚醛塑料质量分数对活性焦吸收峰面积的影响

2.2.2 酚醛塑料含量对活性焦孔隙结构的影响

通过氮气吸附脱附法对活性焦孔隙结构进行测定,结果见表5。酚醛塑料含量越小,活性焦比表面积越大,酚醛塑料质量分数为20%时,比表面积最大为262 m2/g,微孔面积228 m2/g。酚醛塑料质量分数增加,由于在800 ℃下,无法完成酚醛塑料的活化,因此较多的酚醛分子嵌入活性焦形成的孔隙中,使比表面积减小。

表5 酚醛塑料含量对活性焦孔隙参数的影响

2.3 活化温度对活性焦微观结构的影响

2.3.1 活化温度对活性焦表面官能团的影响

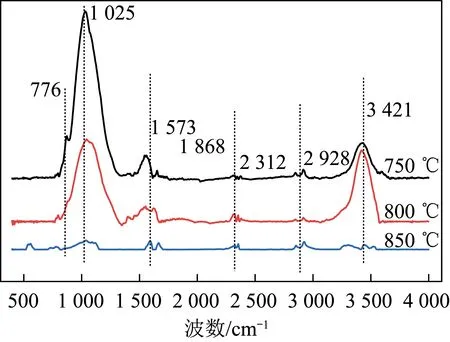

利用傅里叶红外光谱技术对活性焦表面官能团进行分析,探究活化温度对活性焦表面官能团形成的影响,结果如图4所示。活性焦碱性官能团主要是1 575 cm-1处对应的仲胺类N—H弯曲伸缩振动和3 421 cm-1处胺类N—H伸缩振动;酸性官能团主要是1 025 cm-1处醇类、酚类化合物的C—O伸缩区和2 312 cm-1为三键和累积双键伸缩振动;776 cm-1为苯类C—H弯曲面;2 928 cm-1为甲基、亚甲基、次甲基伸缩振动区。由图4可以明显看出,活化温度由750 ℃升至800 ℃时,官能团吸收峰强度增加,表明活化温度升高,含氧官能团含量增加,有利于SO2脱除。温度继续升高至850 ℃时,活性焦官能团吸收峰强度降低,主要因为温度升高,CH2键桥断裂,导致官能团内部分子网络结构被破坏而含量降低。

图4 活化温度对活性焦表面官能团形成的影响Fig.4 Effect of activation temperature on the formationof functional groups on activated coke surface

此外,通过高斯法对1 573 cm-1仲胺类中N—H和3 421 cm-1处胺类N—H官能团分峰拟合,半定量分析其含量,结果见表6。活化温度升高,2种波数范围内活性焦碱性官能团含量先增加后减小。活化温度为800 ℃时,含氮类碱性官能团吸收峰面积最高,分别为5.78与2.13。这是因为800 ℃时,高温处理改变了活性焦表面的C—C及C与其他原子之间的连接方式,使芳香环不断压缩,侧链支链减少,表面酸性官能团随温度升高发生分解逐渐转化为稳定而不易分解的碱性官能团,导致碱性官能团增加,酸性官能团减少。活化温度为850 ℃时,此温度下活化趋势更多表现为酚醛塑料活化,甲基、亚甲基类酸性官能团生成,与含氮类官能团反应,导致活性焦含氮类官能团含量减小。

表6 活化温度对活性焦吸收峰面积的影响

2.3.2 活化温度对活性焦孔隙结构的影响

活性焦孔隙结构参数见表7,活化温度升高,活性焦比表面积先增加后减小。活化温度为800 ℃时,活性焦比表面积最高为262 m2/g,微孔面积为228 m2/g。活化过程主要表现为活化气体对炭化过程中形成的初始孔隙进行二次造孔。一方面,黏结剂生成的无定型碳堵塞炭化过程产生的孔隙,活化过程使堵塞消失;另一方面,炭化过程中挥发分与水分挥发后,CO2分子与碳原子继续反应,产生新的孔隙。活化反应表现出吸热特性,温度升高促进活化反应的正向进行。因此,当活化温度升高至800 ℃时,活性焦比表面积增加。温度继续增加,活化反应进一步加深,CO2与活性焦孔壁进一步反应,造成活性焦孔壁被消耗,部分微孔合并,成为中孔和大孔,中大孔形成后,会造成活化气体分子的集聚,累积增加到一定程度后,孔壁倒塌,导致活性焦比表面积降低,微孔面积降低。

表7 活化温度对活性焦孔隙结构参数的影响

2.4 活性焦脱硫性能分析

2.4.1 酚醛塑料含量对活性焦脱硫性能的影响

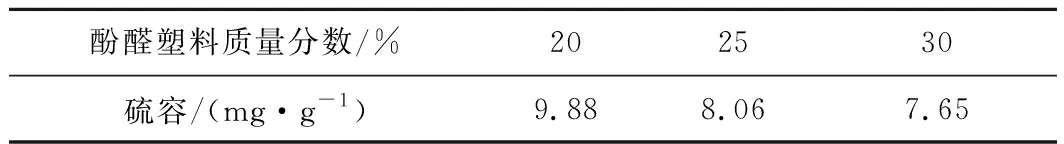

活性焦脱硫结果见表8,酚醛塑料含量增加,活性焦硫容降低,当酚醛塑料质量分数为20%时,活性焦样品硫容最大分别为9.88 mg/g,制得的所有活性焦硫容均高于工业生产活性焦硫容(6.45 mg/g)。一般认为活性焦对烟气中SO2的脱除可分为化学吸附和物理吸附2个过程。化学吸附主要是活性焦表面的活性位点起作用,活性位点为碱性官能团时,能够与呈酸性的SO2发生反应,实现SO2脱除[18-19]。由表4可知,随酚醛塑料含量增加,活性焦表面碱性含氮官能团含量降低,表面活性位减少,活性焦硫容降低。物理吸附多依赖于活性焦的多孔结构,SO2分子可转变为吸附态形式存在于活性焦微孔结构中[20-21],由表5可知,酚醛塑料含量增加,活性焦微孔面积减小,不利于SO2的吸附,同时SO2在碳面上的静电和范德华相互作用减弱,因此造成活性焦硫容降低。

表8 酚醛塑料质量分数对活性焦硫容的影响

2.4.2 活化温度对活性焦脱硫性能的影响

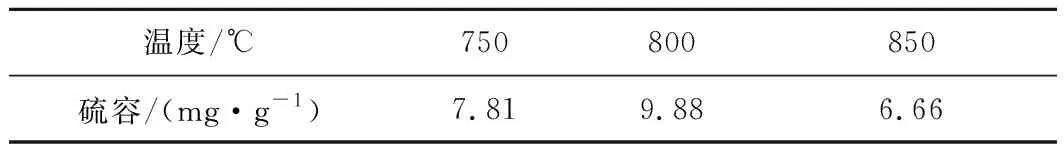

对3个不同活化温度下制得活性焦进行脱硫性能分析,活化温度对活性焦硫容的影响见表9,随活化温度升高,活性焦硫容由7.81 mg/g升至9.88 mg/g后降至6.66 mg/g,这主要是由于活化温度升高,活性焦含氮官能团含量先增加后减小(表6),微孔面积先增加后降低(表7)。含氮官能团中N原子上含有呈碱性弧对电子,对酸性SO2气体有极强的亲和力,活性焦微孔为含氮官能团与SO2发生催化氧化反应提供了平台,进而生成硫酸。

表9 活化温度对活性焦硫容的影响

3 结 论

1)酚醛塑料作为黏结剂制取活性焦的最佳工艺参数为:塑料掺混比例20%,活化温度800 ℃,制得的活性焦碱性官能团主要是含氮类官能团,比表面积达到262 m2/g,硫容9.88 mg/g。

2)随酚醛塑料含量增加,活性焦表面碱性官能团含量降低,造成活性焦孔隙结构堵塞,塑料掺混比例30%时,比表面降至240 m2/g,进而导致活性焦硫容降低。

3)随活化温度升高,活性焦碱性官能团含量先增加后减小,比表面积先升高后降低,800 ℃时性能最优。