高碱值复合磺酸钙基润滑脂的制备工艺优化

郭 萧,丁丽芹,姚文钊

(1.西安石油大学化学化工学院,西安 710065;2.西安石油大佳润实业有限公司)

工业上保障设备正常运转的关键很大程度上在于润滑剂的性能[1-2]。为了使设备在高温、高速、重载荷条件下正常运作,润滑材料需同时具备优异的耐高温、抗磨减摩、抗乳化、长寿命等性能[3]。在众多润滑产品中,高碱值复合磺酸钙基润滑脂具有滴点高、摩擦性能和抗乳化性能好、不含重金属、环境友好的特点,是一种广泛用于各种设备及机械部件的环保型润滑脂[4-8],近年来受到越来越多的关注。

目前,高碱值复合磺酸钙基润滑脂的制备存在工艺复杂、控制点多等问题[9],因此优化其制备工艺逐渐成为研究热点。高碱值复合磺酸钙基润滑脂制备工艺的优化,多采用优选转化促进剂或添加助稠化剂的方法。曾海等[10]通过优选转化促进剂,简化了高碱值复合磺酸钙基润滑脂的制备工艺,且提高了润滑脂的氧化安定性,但出现了转化不彻底、转化稳定性较差等缺点。在高碱值复合磺酸钙基润滑脂的制备过程中,主稠化剂高碱值磺酸钙中的碳酸钙由无定形转化为方解石晶体,从而发挥稠化作用;若碳酸钙晶型转化不彻底,制备的润滑脂无法达到最佳性能。

鉴于高碱值复合磺酸钙基润滑脂的制备工艺仍需深度优化,本课题选用3种不同的润滑油基础油(简称基础油),并选择3种不同加料顺序,采用单因素试验法,优化碳酸钙转化阶段的反应时间、反应温度,探索高碱值复合磺酸钙基润滑脂的最优制备工艺路线,制备满足设备高温、高压工况使用要求的高性能润滑脂产品。

1 实 验

1.1 原 料

高碱值磺酸钙,锦州康泰润滑油添加剂股份有限公司产品;基础油A和基础油B,中国石油克拉玛依炼油厂产品;基础油C,韩国佳施加德士株式会社产品;脂肪酸D,内蒙古威宇生物科技有限公司产品;异丙醇、冰醋酸,均为分析纯,成都市科隆化学品有限公司产品;皂化剂E,分析纯,天津市致远化学试剂有限公司产品;氢氧化钙,分析纯,浙江建德材料厂产品。高碱值磺酸钙、基础油、脂肪酸和皂化剂的理化性质分别如表1~表3所示。

表1 高碱值磺酸钙的理化性质

表2 基础油的理化性质

表3 脂肪酸和皂化剂的理化性质

1.2 试验方法

按照《润滑脂和石油脂锥入度测定法》(GB/T 269—1991),采用陕西普洛帝测控技术有限公司生产的PLD-269A型润滑脂锥入度测定仪测定润滑脂的工作锥入度。按照《润滑脂宽范围滴点测定法》(GB/T 3498—2008),采用武汉研润科技发展有限公司生产的ST3498-2型润滑脂宽温度范围滴点测定仪测定润滑脂的滴点。按照《润滑脂极压性能测定法(四球机)》(SH/T 0202—1992),采用济南恒旭试验机技术有限公司生产的微控全自动四球摩擦磨损试验机测定润滑脂的极压性能和抗磨性能。按照《润滑脂铜片腐蚀实验法》(GB/T 7326—1987)中的乙法测定润滑脂的抗腐蚀性;按照《润滑脂钢网分油测定法(静态法)》(SH/T 0324—1992)测定润滑脂的钢网分油量。按照《润滑脂相似黏度测定法》(SH/T 0048—1991),采用武汉研润科技发展有限公司的STOO48-1型润滑脂相似黏度测定仪测定润滑脂在-10 ℃、10 s-1条件下的相似黏度。采用德国Bruker公司的VERTEX 70型傅里叶变换红外光谱仪测定高碱值磺酸钙中不同晶型碳酸钙的特征吸收峰。

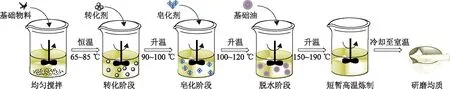

1.3 润滑脂的制备

将基础油、脂肪酸D和高碱值磺酸钙加入到反应器中,在65~85 ℃下充分混合后加入转化剂异丙醇和冰醋酸溶液,充分搅拌1.5~3.5 h进行转化,转化结束后升温至90~100 ℃,加入皂化剂E溶液和25%的氢氧化钙溶液进行皂化,均匀搅拌30 min后皂化成脂;然后进行脱水,在脱水阶段需要补加基础油,并使补加的基础油与润滑脂混合均匀;最后升温至150~190 ℃进行短暂的高温炼制,对高温炼制产物进行冷却和研磨均化,得到光泽透亮的高碱值复合磺酸钙基润滑脂。高碱值复合磺酸钙基润滑脂的制备过程如图1所示。

图1 高碱值复合磺酸钙基润滑脂的制备过程

2 结果与讨论

2.1 制备工艺条件对润滑脂性能的影响

用作润滑脂稠化剂的高碱值磺酸钙由稀释油、磺酸钙和无定形碳酸钙组成,其中碳酸钙包裹于由磺酸钙形成的胶束内,并分散于稀释油中。在高碱值复合磺酸钙基润滑脂制备的转化阶段,高碱值磺酸钙与含有活泼氢的转化剂反应,胶束体系原有的平衡被打破,包裹在磺酸钙胶束中的无定形碳酸钙游离出来,在转化剂的作用下转化为方解石晶型的碳酸钙,使高碱值磺酸钙由牛顿流体转化为非牛顿流体[11-14]。因此,高碱值磺酸钙的转化程度直接决定了润滑脂的形态和性能。在高碱值磺酸钙基润滑脂的制备过程中,基础油类型,转化阶段的反应温度、反应时间、加料顺序都会影响高碱值磺酸钙的转化过程,因而分别考察工艺条件和原料性质对润滑脂性能的影响。

2.1.1加料顺序

在高碱值磺酸钙基润滑脂的制备过程中,加料顺序对于胶体体系的形成和稳定性有一定的影响。因而以A为润滑脂基础油、在转化阶段反应温度为85 ℃、反应时间为2.5 h的情况下,设计如图2~图4所示的3种加料顺序,考察不同加料顺序下制得润滑脂的性能指标,结果如表4所示。

图2 按照加料顺序1的润滑脂制备过程

图3 按照加料顺序2的润滑脂制备过程

图4 按照加料顺序3的润滑脂制备过程

由图2~图4可知,3种加料顺序主要区别在于转化阶段和皂化阶段的物料添加先后不同:加料顺序1在转化阶段加入基础物料和转化剂,在皂化阶段先加入脂肪酸D,后加入皂化剂E;加料顺序2在转化阶段将基础物料、转化剂和脂肪酸D同时加入,在皂化阶段加入皂化剂E;加料顺序3在转化阶段先加入基础物料和转化剂,反应后加入脂肪酸D,在皂化阶段加入皂化剂E。加料顺序的不同造成润滑脂基础油的稠化时间不同,进而影响稠化效果和润滑脂纤维网架结构的稳定性。

由表4可知:选用加料顺序2时,得到润滑脂的滴点最高,且工作锥入度合格;选用加料顺序1时,润滑脂的稠度等级较高,但工作锥入度大幅降低,这是因为加料顺序1的脂肪酸D加入时间过晚,磺酸钙的转化及皂化基本完成,脂肪酸D的加入只增加了体系的稠度,而其溶解和反应效果均较差;选用加料顺序3时,脂肪酸D的加入比加料顺序1稍早,溶解和反应时间仍较短,没有有效发挥对碳酸钙晶型转化的促进作用,导致润滑脂的滴点较低[15]。因此,按照加料顺序2进行润滑脂的制备是优选的工艺过程。

表4 加料顺序对复合磺酸钙基润滑脂性质的影响

2.1.2反应温度的影响

以A为润滑脂基础油,在选用加料顺序2、转化反应时间为2.5 h的条件下,考察转化反应温度对制得润滑脂性能的影响,结果如表5所示。由表5可知:随着转化反应温度的升高,制得润滑脂的滴点、相似黏度先升高后降低,工作锥入度先下降后升高;当转化反应温度为85 ℃时,制得润滑脂的滴点最高、钢网分油率最低、综合性能最好。这可能是因为:温度较低时,转化剂不能完全发挥作用,甚至发生较多副反应;温度过高时,转化剂挥发增强甚至发生汽化,无法正常进行转化反应,导致碳酸钙转化不完全。因此,适宜的转化反应温度为85 ℃[16-17]。

表5 转化阶段反应温度对复合磺酸钙基润滑脂性能的影响

2.1.3反应时间的影响

以A为润滑脂基础油,在选用加料顺序2、转化反应温度为85 ℃的条件下,考察转化反应时间对制得润滑脂性能的影响,结果如表6所示。

表6 转化反应时间对复合磺酸钙基润滑脂性能的影响

由表6可知:当转化反应时间为1.5 h时,得到润滑脂的滴点较低,相似黏度偏大,说明高碱值磺酸钙转化得不完全;随着转化反应时间增加,得到润滑脂的滴点呈先升高后降低的趋势;当转化反应时间增至2.5 h时,得到润滑脂的滴点超过343 ℃(高于GB/T 3498—2008标准中的滴点高限),工作锥入度(0.1 mm)降低70,稠度等级、相似黏度、钢网分油率均满足要求,说明转化反应时间延长使脂肪酸D反应更充分,高碱值磺酸钙转化更完全,制备润滑脂的性能得到大幅提升;继续增加转化反应时间,润滑脂的滴点保持在一个较高的数值,但是锥入度数值有所降低,稠度等级升高,相似黏度大幅增加。因此,转化反应时间为2.5 h时,得到润滑脂的性能最好。

此外,随着转化时间的变化,用傅里叶变换红外光谱表征高碱值磺酸钙中碳酸钙晶型转化情况,结果如图5所示。由图5可知:高碱值磺酸钙中无定形碳酸钙吸收峰在波数860 cm-1处;当转化反应时间为1.5 h时,在波数873 cm-1和860 cm-1处均出现碳酸钙的吸收峰,说明此时体系含有球霰石型和无定形两种晶型的碳酸钙,高碱值磺酸钙的转化并不完全;当反应时间为2.0,2.5,3.0,3.5 h时,碳酸钙的吸收峰在波数878~880 cm-1处,说明碳酸钙为方解石晶型[18]。因此,当转化反应时间超过2 h时,高碱值磺酸钙可以转化完全。

图5 不同反应时间下的碳酸钙红外光谱 —高碱值磺酸钙; —1.5 h; —2.0 h; —2.5 h; —3.0 h; —3.5 h

2.1.4基础油的影响

基础油对高碱值复合磺酸钙基润滑脂的影响主要体现在两个方面:一是基础油的黏度、密度等性质影响润滑脂的稠度、高温性能和胶体稳定性等[19];二是基础油与高碱值磺酸钙混合时形成纤维网架结构的胶体体系,其稳定性取决于基础油与高碱值磺酸钙的相容性[20]。选用加料顺序2,在转化阶段的反应温度为85 ℃、反应时间为2.5 h条件下,考察不同基础油对制得润滑脂性能的影响,结果如表7所示。

表7 不同基础油对复合磺酸钙基润滑脂性能的影响

基础油的理化性质会影响润滑脂的性能[21]。由表7可知,当以A为基础油时,得到润滑脂的形态良好,锥入度满足要求且滴点较高,说明其高温性能较好。这是因为基础油A为环烷基基础油,而且黏度较大,说明组分分子的相对分子质量较高,同时基础油A中含有少量芳烃,作为分散介质,其对稠化剂的分散性和亲和性较强,基础油分子与金属皂分子间的结合力也较强。使用同为环烷基基础油的基础油C制备润滑脂时难以成脂,这可能是因为基础油C黏度低,组分分子的相对分子质量较小,且不含芳香烃,导致基础油C与稠化剂的感受性较差,复合钙皂分子对基础油的膨化和吸附作用较差,油皂分离,导致不能成脂[22]。基础油B为石蜡基基础油,而且黏度较小,其主要组分为链烷烃,芳香烃含量极少,链烷烃分子不易被极化,基础油极性较小,与高碱值磺酸钙稠化剂的相容性较差[23]。

进一步,以基础油A与基础油B配制混合基础油,考察基础油配比不同对制得润滑脂性能的影响,结果如表8所示。由表8可知:以基础油A制得润滑脂的整体性能最好;当混合基础油中B占比较大时,滴点较低,锥入度过大;随着混合基础油中A占比增加,混合基础油的黏度逐渐增大,制得润滑脂的滴点逐渐升高,工作锥入度呈下降趋势,钢网分油量减小,说明润滑脂的高温稳定性和胶体安定性逐渐增强;当混合基础油中A占比较高时,混合基础油中的环烷烃和芳烃含量增大,与稠化剂的相容性更好,制得润滑脂性能也较好[24]。

表8 不同配比混合基础油对复合磺酸钙基润滑脂性能的影响

综上所述,当以A为基础油,选用加料顺序2、转化阶段反应温度为85 ℃、反应时间为2.5 h的条件下得到的润滑脂性能最佳。

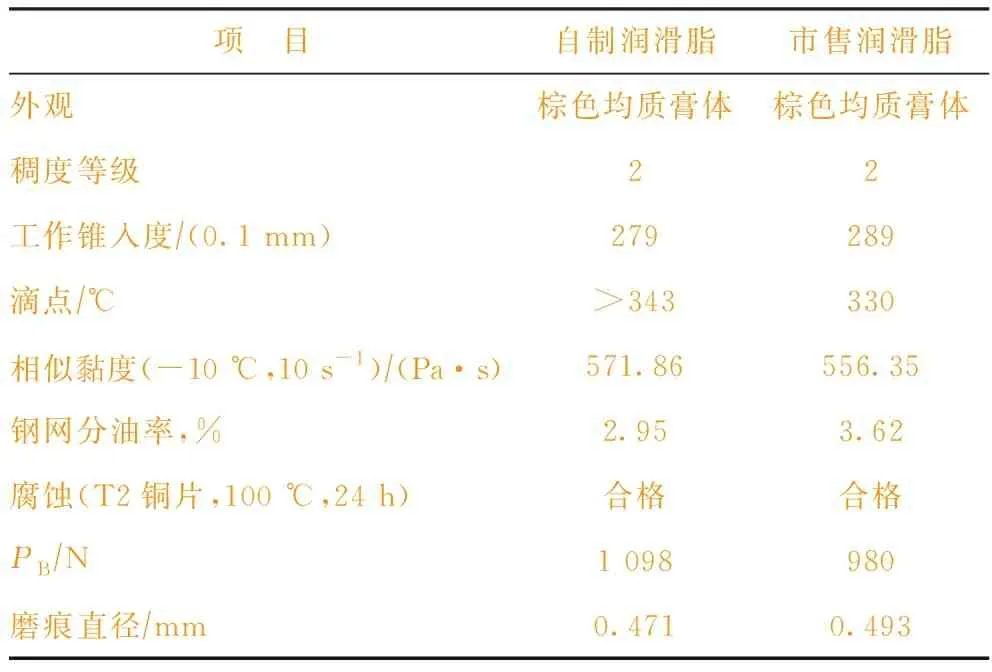

2.2 自制润滑脂的性能

在优化的工艺路线、工艺条件和基础油材料条件下,制得高碱值磺酸钙基润滑脂产品,并与市售同类润滑脂产品性能进行对比,结果如表9所示。由表9可知:自制的高碱值复合磺酸钙基润滑脂与市售同类润滑脂在外观上并无明显差别;自制润滑脂的滴点更高、极压抗磨性更好,工作锥入度和钢网分油率更低,说明在优化的制备工艺条件下制得的润滑脂展现出比市售同类润滑脂更优异的性能,是一款性能优良的高碱值复合磺酸钙基润滑脂。

表9 自制复合磺酸钙基润滑脂与市售同类润滑脂的性能对比

3 结 论

(1)采用单因素实验法,通过优化基础油种类、加料顺序、转化阶段反应温度与反应时间,得到高碱值复合磺酸钙基润滑脂制备的最佳工艺为:以高黏度的环烷基基础油A为润滑脂基础油,加料顺序选择在转化阶段同时加入高碱值磺酸钙和脂肪酸D,转化反应温度为85 ℃、反应时间为2.5 h。

(2)在优化工艺条件下制得高碱值复合磺酸钙基润滑脂,其滴点超过343 ℃,高于GB/T 3498—2008标准中的滴点高限,工作锥入度(0.1 mm)为279,钢网分油率为2.17%,极压抗磨性能优秀,多项性能比市售同类润滑脂优异。