连铸坯方框偏析对齿轮钢轧制演变规律的影响研究

程卫国

(大冶特殊钢有限公司,湖北 黄石 435001)

0 前言

齿轮是机械工业的基础零件,它在工作时长期受到变载荷的冲击力、接触应力、脉动弯曲应力及摩擦力等多种应力的作用,工作环境恶劣,因此要求制造齿轮的齿轮钢具有较高的强韧性、疲劳强度和耐磨性。近年来随着汽车工业的发展,特别是小轿车,对齿轮在强度、韧性、耐磨及抗疲劳、低噪音等方面具有比其他机械齿轮更严格的要求[1],这就对齿轮钢性能质量提出更高的要求。

目前,绝大多数的齿轮钢都采用连铸生产,然后热轧成棒材。连铸结晶器的形状和尺寸会在连铸坯横截面上形成具有一定形状和尺寸的方框偏析。这种偏析的形状和尺寸主要由连铸坯型的形状和尺寸决定,同时也受坯料拉速、冷却水量、电磁搅拌等因素影响。连铸过程中形成的心部方框偏析区的形状可以使齿轮钢的热处理变形表现出明显的方向性[2]。而偏析区的大小也对齿轮钢的热处理变形也有影响,部分研究结果表明偏析区面积小的齿轮钢热处理变形小,减少偏析区的面积有利于提高齿轮精度[3]。

目前,对齿轮钢的铸坯方框偏析的研究主要集中在铸坯的连铸工艺上,而对于最终成品棒材的方框偏析尺寸与形状、面积比、轧制演变规律研究较少。为了解齿轮钢连铸坯的方框偏析对轧制过程中的演变规律,本文建立了20CrMnTiH齿轮钢连铸坯方框偏析轧制模型,采用有限元软件Deform-3D对连铸矩形坯(300 mm×400 mm)和连铸圆形坯(φ390 mm)方框偏析进行轧制数值模拟,并将模拟结果与现场轧制的铸坯方框偏析进行对比。

1 齿轮钢轧制工艺

1.1 轧制生产线

轧制生产热轧线设有步进式加热炉1座,高压水除鳞1套,待温设备1套,短应力线连轧机16架,减定径机组1套,步进式横移冷床1座。

短应力线连轧机包含粗轧机组6架、中轧机组6架、精轧机组4架,均采用高刚度的短应力线轧机,可为减定径机组提供尺寸精度高的中间轧件。粗轧机采用大压下,加强渗透力,改变中心组织结构。热轧线可轧制产品范围φ50~φ130 mm。

1.2 轧制工艺规程

20CrMnTiH齿轮钢连铸坯采用300 mm×400 mm连铸矩形坯和φ390 mm连铸圆坯轧制,钢坯经加热炉加热→粗轧→中轧→精轧→冷床完成轧制。本文研究这两种规格的连铸坯轧制成φ60 mm、φ80 mm,φ105 mm三种成品棒材方框偏析的演变规律。

1.2.1 粗轧规程表

两种连铸坯经初轧成200 mm×220 mm初轧坯,300 mm×400 mm连铸矩形坯轧制规程表见表1,φ390 mm连铸圆坯轧制规程表见表2。

表1 连铸矩形坯粗轧连轧轧制规程表

表2 连铸圆坯连轧轧制规程表

1.2.2 中、精轧规程表

两种连铸坯过了初轧机组后,进入中、精轧机组。φ60 mm,φ80 mm、φ105 mm规格中轧轧制规程表见表3~5。

表3 φ60 mm中轧轧制规程表

表4 φ80 mm精轧轧制规程表

表5 φ105 mm中轧轧制规程表

1.3 棒材孔型方案

根据轧钢机组的孔型工艺参数的设计和生产实际经验,对齿轮钢棒材进行孔型设计,在热连轧最终成品两道次过程中孔型设计采用椭圆和圆的形式。

2 方框偏析轧制变形的数值模拟

2.1 有限元模型建立

2.1.1 基本假设

棒材的轧制是一个较为复杂的变形过程,为保证计算精度,提高计算的效率,对棒材的轧制模型进行一定的简化,并作出以下基本假设[4]:

(1)材料材质是均匀的,不存在成分不均匀性等,材料为各向同性;

(2)轧辊为刚体,忽略轧辊的弹性变形,忽略轧辊在轧制过程中的辊跳;

(3)轧辊与轧件之间的摩擦为库伦摩擦;

(4)忽略连轧过程中轧件上存在的微张力;

(5)材料的屈服行为服从 Von Mises 屈服准则;

(6)材料的各项物理参数均随温度而发生改变。

2.1.2 有限元模型建立

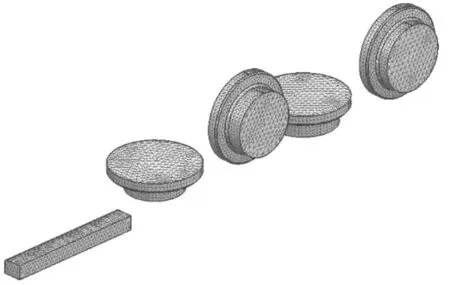

孔型的尺寸按照实际生产过程中的尺寸建模,孔型尺寸以及轧辊转速等数据均取自现场工艺规程。,轧件尺寸为300 mm×400 mm ×9 000 mm(φ390 mm×9 000 mm),划分的网格类型为 Defrom中默认的四面体网格,有限元模型如图1 所示。

图1 轧件与轧辊有限元模型

棒材的连轧过程需要满足以下三个条件:各机架之间秒流量保持不变;前一道次工件的出口速度等于后一道次工件的入口速度;机架之间张力值保持不变。

2.1.3 初始条件

轧制模拟的初始条件主要包括材料参数、轧件初始速度和轧辊的转速等。各规格具体初始条件参数详见表1~表5轧制规程表。

2.1.4 边界条件

轧辊与轧件之间的摩擦系数不仅与表面接触状态有关,也与接触条件(包括轧制的材质、轧制温度、润滑剂种类、氧化铁皮、轧制速度、接触压力等)密切相关,润滑剂本身的特征对接触条件也有影响,这些因素的作用就决定了摩擦系数。热轧中最典型的摩擦为边界摩擦。埃克隆德[5]测定了轧件咬入时的摩擦系数,提出了计算在 700~1 200 ℃的温度范围内热轧时摩擦系数的经验公式:

μ=k1k2k3(1.05-0.005t)

式中,k1为轧辊材质影响系数;k2为轧制速度的影响系数;k3为轧件材质的影响系数;t为轧制温度。

对于冷硬铸铁轧辊,可用以下关系式确定摩擦系数值:

μ=0.94-0.0005t-0.056v(t>700℃,v<5 m/s)

轧件在轧制过程中存在与轧辊表面及周围空气的热传导、对流以及热辐射三类传热现象,对于热边界条件,取环境温度为20 ℃,轧件的辐射率为0.8,轧件与轧辊的热交换系数为15~20 kW·(m2·℃)-1,轧件与空气的热交换系数为0.2~0.5 kW·(m2·℃)-1。采用更新的Lagrange算法、Prandtl-Reuss流动方程以及Von Mises屈服准则等弹塑性理论进行热连轧过程的数值模拟。

2.2 400×300连铸坯方框偏析有限元模拟结果

2.2.1 粗轧方框偏析模拟结果

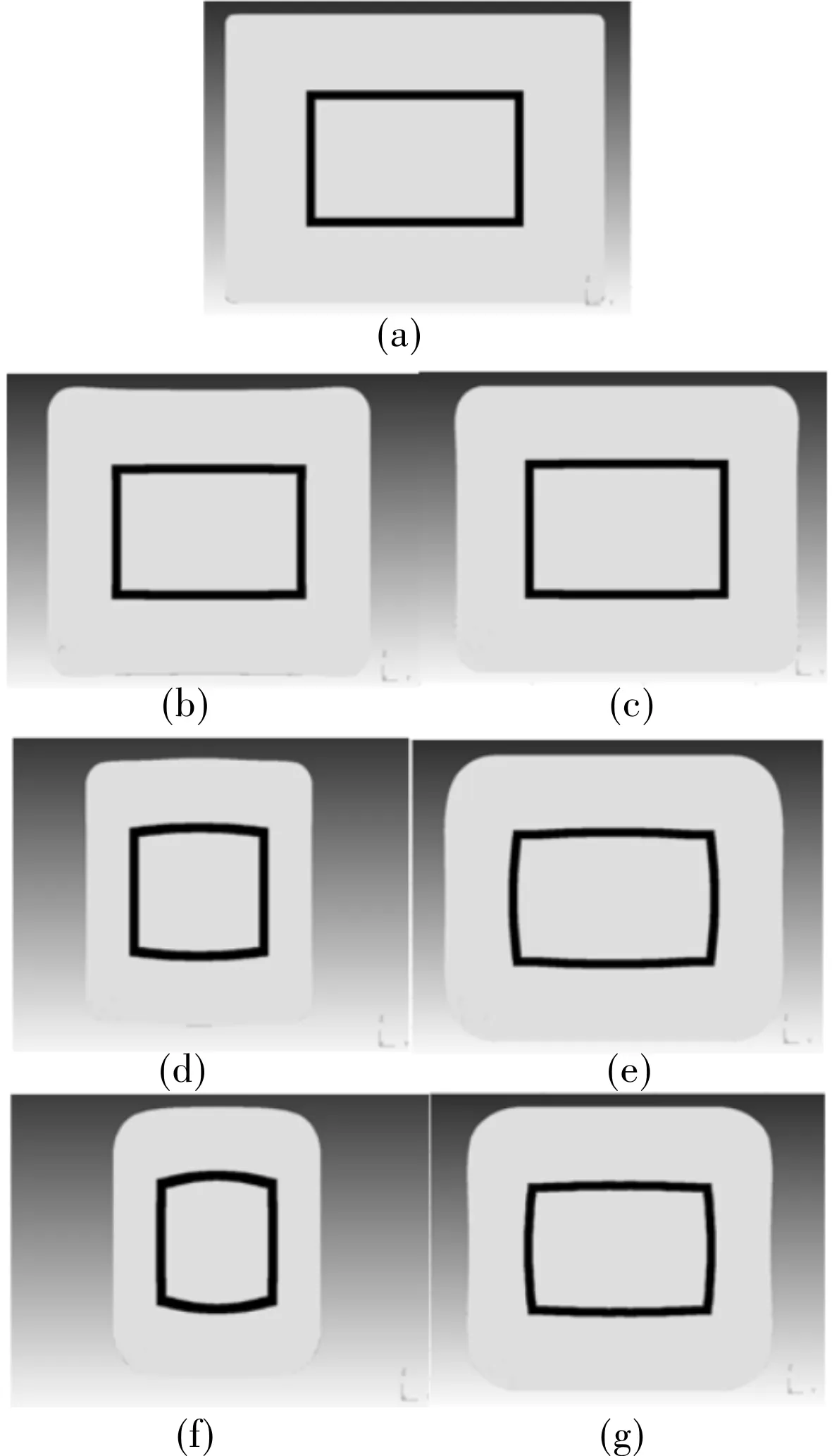

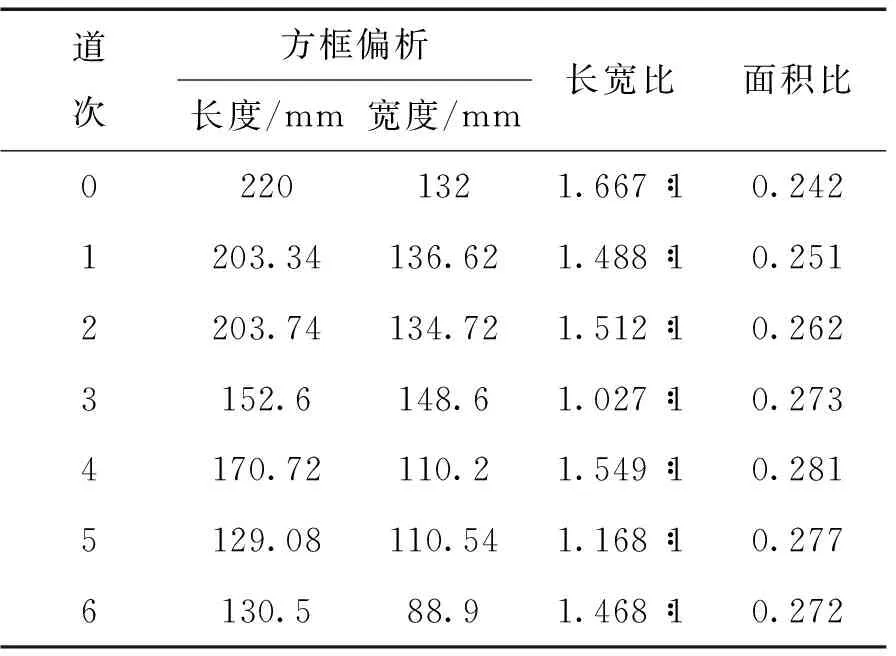

图2a所示为400 mm×300 mm连铸坯的原始方框偏析形状与尺寸,其方框偏析形状为矩形。图2b~图2g为粗轧各道次的方框偏析演变结果,其坯料中心部位具有矩形形状的方框偏析仍然存在,只不过是在形状与大小方面经过轧制塑性变形后有了一定的改变。各道次方框偏析大小见表6所示。从表中可知,粗轧道次中的方框偏析的长宽比值为1.027~1.549 ∶1,方框偏析的变化与箱型孔型尺寸和轧制过程中的压下制度有关。

图2 矩形连铸坯粗轧方框偏析演变规律

表6 矩形连铸坯粗轧方框偏析演变规律

连铸坯经过粗轧后虽然方框偏析区的长宽比缩小,但占整个横截面的面积比增大了。

2.2.2 中、精轧方框偏析模拟结果

粗轧坯220 mm×200 mm继续轧制,中、精轧各道次方框偏析演变结果如图3所示,其中图3h~图3q对应φ60 mm棒材,图3h~图3m、图3n′、图3o′对应φ80 mm棒材,图3h~图3k、图3l′、图3m′对应φ105 mm棒材,各道次方框偏析的尺寸见表7~表9。φ80mm的轧制道次7~12、φ105mm的轧制道次7~10都与表7中φ60 mm的轧制道次相一致。

图3 矩形连铸中、精粗轧方框偏析演变规律

图3和表7~9分析可知,通过粗、中、精轧12~16道次的轧制演变规律发现,400 mm×300 mm的连铸坯的方框偏析可以通过合理的压下制度轧制成成品棒材的近似方形的方框偏析。但是从成品棒材的方框偏析可知,其方框偏析区的长宽比虽然缩小,但是占整个横截面的面积比却递增了。

φ60 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为2.193~2.581 ∶1,在其圆孔型中的长宽比值大约为1.083~1.226 ∶1。

表7 φ60 mm中、精轧方框偏析演变规律

表8 φ80 mm中、精轧方框偏析演变规律

φ80 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为1.932~2.581 ∶1,在其圆孔型中的长宽比值大约为1.082~1.184 ∶1。

表9 φ105 mm中、精轧方框偏析演变规律

φ105 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为2.010~2.581 ∶1,在其圆孔型中的长宽比值大约为1.082~1.184 ∶1。

2.3 φ390 mm连铸坯方框偏析有限元模拟结果

2.3.1 粗轧方框偏析模拟结果

图4a所示为φ390 mm连铸坯的原始方框偏析形状与尺寸,其方框偏析形状为圆形。图4b~图4g为粗轧各道次的方框偏析演变结果,其坯料中心部位具有矩形形状的方框偏析仍然存在,只不过是在形状与大小方面经过轧制塑性变形后有了一定的改变。各道次方框偏析大小见表10 所示。从表中可知,粗轧道次中的方框偏析的长宽比值为1.063~1.527 ∶1,φ390 mm圆形连铸坯方框偏析由圆形方框偏析逐渐演变成双圆弧椭圆形方框偏析。

图4 圆形连铸坯粗轧方框偏析演变规律

表10 圆形连铸坯粗轧方框偏析演变规律

圆形连铸坯经过粗轧后方框偏析区的长宽比缩小,但占整个横截面的面积比反而增大了。

2.3.2 中、精轧方框偏析模拟结果

粗轧坯220 mm×200 mm继续轧,中、精轧各道次方框偏析演变结果如图5所示,其中图5h~图5q对应φ60 mm棒材,图5h~图5m、图5n′、图5o′对应φ80 mm棒材,图5h~图5k、图5l′、图5m′对应φ105 mm棒材,各道次方框偏析的尺寸见表11~表13。φ80 mm的轧制道次7~12、φ105 mm的轧制道次7~10都与表11中φ60 mm的轧制道次相一致。

图5 矩形连铸中、精粗轧方框偏析演变规律

表11 φ60mm中、精轧方框偏析演变规律

图5和表11~13分析可知,通过粗、中、精轧的12~16道次的轧制演变规律发现,φ390 mm的方框偏析可以通过合理的压下制度轧制成成品棒材的方形的方框偏析。数值模拟结果表明,圆形连铸坯所占整个横截面的面积比值较300 mm×400 mm连铸坯的方框偏析略有增加。

φ60 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为2.125~2.159 ∶1,在其圆孔型中的长宽比值大约为1.015~1.060 ∶1。

表12 φ80 mm中、精轧方框偏析演变规律

φ80 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为1.756~2.125 ∶1,在其圆孔型中的长宽比值大约为1.015~1.093 ∶1。

表13 φ105 mm中、精轧方框偏析演变规律

φ105 mm棒材在中、精轧道次中,方框偏析在椭圆孔型中的长宽比值大约为1.955~2.125 ∶1,在其圆孔型中的长宽比值大约为1.000~1.036 ∶1。

2.4 两种连铸坯成品棒材方框偏析对比分析

通过表14可知,两种连铸坯连轧成成品棒材方框偏析的长宽比值有所区别,300 mm×400 mm连铸坯连轧成的成品棒材方框偏析长宽比值1.08~1.18 ∶1,形状为近似方形,占整个横截面面积比值为0.31~0.319;φ390 mm连铸坯连轧成成品棒材方框偏析长宽比值1.00~1.046 ∶1,成品棒材方框偏析的形状为方形,并且高度对称,占整个横截面面积比值为0.34~0.421。

表14 两种连铸坯成品棒材方框偏析对比

通过对比两种连铸坯连轧成成品棒材方框偏析的数据明显得知,圆形连铸坯轧制成成品棒材的方框偏析,其长宽比值优于矩形连铸坯轧制成成品棒材的方框偏析,然而从占整个横截面面积比值而言,圆形连铸坯轧制成成品棒材的方框偏析面积比比矩形连铸坯轧制成成品棒材的方框偏析面积比略有增加。

3 方框偏析轧制演变的实验研究

3.1 实验材料与方法

实验所用材料为某钢铁厂转炉生产的20CrMnTiH齿轮钢,采用转炉熔炼→炉外精炼→真空脱气→连铸→热轧成棒材,其化学成分内控标准如表15所示。

表15 20CrMnTiH齿轮钢化学成分 %

实验方法:

(1)低倍分析:为了研究连铸坯方框偏析在热轧过程中的演变规律,需要观察连铸坯在不同生产阶段的方框偏析情况。本文分别在连铸坯、粗轧阶段、成品棒材阶段取样。取样厚度为20 mm厚的低倍试样,试样经带锯切割后在铣床上精铣后,用20%的硝酸酒精溶液进行低倍酸洗。低倍酸洗后,用普通照相机拍摄低倍组织照片。

(2)碳成分检测:分别对连铸坯、粗轧坯、成品棒材取样。取样时用φ3 mm的钻头,每次钻孔时,先打磨钢材表面,然后钻取约3~5 g的样。取样位置如图6所示。

图6 不同试料钻孔取样示意图

(3)硬度检测:采用布氏硬度计取样打硬度。测试方法如下:先对测试物体表面进行打磨、抛光,再选用直径为10 mm的硬质合金球,以3 000 kg的试验力压入试样表面,并保持30 s时间后卸除试验力,在试样表面留下球形压痕直径。采用显微硬度计读取数值并查找标准布氏硬度值表。

3.2 300 mm×400 mm连铸坯方框偏析的演变

3.2.1 低倍分析

300 mm × 400 mm连铸坯、220 mm×200 mm粗轧坯、φ60 mm、φ80 mm、φ105 mm成品棒的低倍分析图片如图7所示。

图7 300 mm×400 mm连铸坯方框偏析演变低倍照片

20CrMnTiH齿轮钢采用300 mm × 400 mm连铸坯型生产,其方框偏析如图7a所示。从图中可以发现,连铸坯凝固组织分为三层,分别由表面细晶区、发达的柱状晶区以及中心等轴晶区组成。发达的柱状晶区和中心等轴晶区存在有化学成分偏析、疏松等缺陷。方框偏析的存在会对热轧成品棒材的成分、组织和力学性能以及后续的热处理变形产生严重影响。

从图中可以看到,300 mm × 400 mm连铸坯型的方框偏析是个明显的矩形,尺寸大约为220 mm×132mm,长宽比约为1.67,占整个横截面的面积比约为0.242。

图7b所示为300 mm×400 mm连铸坯型轧成粗轧坯220 mm×200 mm的横截面低倍图片。

从图中可知,300 mm×400 mm连铸坯中大量大尺寸的柱状晶经过轧制以后已经破碎而难以观察,但是连铸坯心部具有矩形形状的方框偏析仍然存在,并且有了一定的变化。经过低倍观察与测量,尺寸约为128 mm×87 mm,长宽比1.47,占整个横截面的面积比约为0.26。与300 mm×400 mm连铸坯的方框偏析相比,其长宽比值虽然经过粗轧后有所变小,但是占整个横截面的面积比值却增大了。

图7c~图7e分别为φ60 mm、φ80 mm、φ105 mm成品棒材的横截面低倍照片。从图中可以发现,三种成品棒材的方框偏析均近似方形,且均高度对称,中央部分呈现白色方框,框内表面相对粗糙,色浅。方框偏析外面为较深的矩形环,随后是色较浅的一圈至表面。

方框偏析尺寸、长宽比以及占整个横截面的面积比见表16。表16显示,三种规格的成品棒材实验数据的方框偏析与数值模拟的方框偏析比较吻合。

表16 300 mm×400 mm连铸坯成品棒材方框偏析实验数据

3.2.2 碳成分检测

表17为300 mm×400 mm连铸坯、220 mm×200 mm粗轧坯以及三种成品棒材横截面上碳元素的分布情况。从表中可知,连铸坯的碳元素分布没有明显异常,中心与边缘的碳元素分布比方框偏析区域的碳元素分布低。这符合连铸坯在凝固过程中的溶质再分配理论。

220 mm×200 mm粗轧坯、φ60 mm、φ80 mm、φ105 mm成品棒材的横截面上碳元素的分布均没有明显异常,与300 mm×400 mm连铸坯的碳元素分布状态基本一致,均是中心与边缘的碳元素分布比方框偏析区域的碳元素分布低。这说明连铸方坯经过粗轧后,其横截面上碳元素的分布情况没有发生明显改变。

表17 300 mm×400 mm连铸坯、粗轧坯及成品棒碳成分检测

3.2.3 硬度检测

硬度检查是碳成分偏析和金相组织最直接的反映,连铸坯、粗轧坯、三种成品棒的布氏硬度分布情况如图8所示。其中图9a连铸坯中心及边缘的硬度均低于方框偏析区的硬度分布,方框偏析区的硬度偏高的原因主要是存在化学成分不均匀导致。从图中还发现,虽300 mm×400 mm连铸坯存在方框偏析,但是并没有存在异常严重的化学成分偏析现象。

图8 300 mm×400 mm连铸坯方框偏析演变硬度检测

图8b所示为300 mm×400 mm连铸坯型轧成粗轧坯220 mm×200 mm的横截面布氏硬度分布情况,从图中可知,粗轧坯220 mm×200 mm的横截面上中心与边缘的硬度比方框偏析附近的硬度稍低,这种硬度分布规律与连铸坯的硬度分布规律较一致。

图8c~图8e分别为φ60 mm、φ80 mm、φ105 mm成品棒材的硬度分布情况,从图中可知,除冷却温度影响外,成品棒材的中心硬度偏低,成品棒材方框偏析附近硬度较高,这与连铸坯碳的方框偏析是具有一致性,这充分说明连铸坯的方框偏析具有遗传性,也符合热轧棒材的硬度分布规律。

3.3 φ390 mm连铸坯方框偏析的演变

3.3.1 低倍分析

φ390 mm连铸坯型、220 mm×200 mm粗轧坯、φ60mm、φ80 mm、φ105 mm成品棒材的低倍分析图片如图9所示。

图9 φ390 mm连铸坯方框偏析演变低倍照片

φ390 mm连铸坯型的方框偏析如图9a所示。从图中可以发现,连铸坯凝固组织分为三层,分别由表面细晶区、发达的柱状晶区以及中心等轴晶区组成。其发达的柱状晶区和中心等轴晶区存在有化学成分偏析、疏松等缺陷,这种连铸坯方框偏析的形状和大小与连铸坯型密切相关,同时这种方框偏析的存在会对热轧成品棒材的成分、组织和力学性能以及后续的热处理变形产生严重影响。

从图中可以看到,φ390 mm连铸坯型的方框偏析是个明显的圆形,其方框偏析尺寸大约为200 mm×200 mm,方框偏析长宽比约为1.0,占整个横截面的面积比约为0.263。

图9b为φ390 mm连铸坯轧制成粗轧坯的横截面低倍图片。从图中可知,φ390 mm连铸坯中大量大尺寸的柱状晶经过轧制以后已经破碎而难以观察,但是连铸坯心部具有矩形形状的方框偏析仍然存在,并有了一定的变化。经过低倍观察与测量,尺寸约为130 mm×95mm,长宽比1.37,占整个横截面的面积比约为0.289。与φ390 mm连铸坯的方框偏析相比,其长宽比值虽然经过粗轧后有所变小,但占整个横截面的面积比值却增大了。

图9c~图9e分别为φ60 mm、φ80 mm、φ105 mm成品棒材的横截面低倍照片。从图中发现,三种成品棒材的方框偏析均近似圆形,且对称性高,中央部分呈现白色方框,框内表面相对粗糙,色浅。方框偏析外面为较深的矩形环,随后是色较浅的一圈至表面。

方框偏析尺寸、长宽比以及占整个横截面的面积比见表18

表18显示,三种规格的成品棒材现场实验数据的方框偏析与数值模拟的方框偏析十分吻合。

表18 φ390 mm连铸坯成品棒材方框偏析实验数据

3.3.2 碳成分检测

φ390 mm连铸坯的横截面上碳元素的分布情况与300 mm×400 mm连铸坯类似,中心与边缘的碳元素分布比方框偏析区域的碳元素分布低,碳元素分布没有明显异常。粗轧坯220 mm × 200 mm、φ60 mm、φ80 mm、φ105 mm三种成品棒材的碳元素分布均保持中心与边缘的碳元素分布比方框偏析区域的碳元素分布低的规律,这说明连铸方坯经过粗轧后,其横截面上碳元素的分布情况没有发生明显改变,与矩形连铸坯的成品棒材轧制演变规律一致。

3.3.3 硬度检测

连铸坯、粗轧坯、三种成品棒的布氏硬度分布情况如图10所示。

从图10a中可知,连铸坯中心及边缘的硬度均低于方框偏析区的硬度分布,方框偏析区的硬度偏高的原因主要是存在化学成分不均匀导致。从图10中还发现,虽φ390 mm连铸坯存在方框偏析,但是并没有存在异常严重的化学成分偏析现象。

图10 φ390 mm连铸坯方框偏析演变硬度检测

图10b所示为φ390 mm连铸坯型轧成粗轧坯220 mm×200 mm的横截面布氏硬度分布情况,从图中可知,粗轧坯220 mm×200 mm的横截面上中心与边缘的硬度比方框偏析附近的硬度稍低,这种硬度分布规律与矩形连铸坯的硬度分布规律相一致。

图10c~图10e为φ60 mm、φ80 mm、φ105 mm成品棒材的硬度分布情况,从图中可知,成品棒材的硬度分布与矩形连铸坯的成品规格分布类似,也是中心硬度偏低,方框偏析附近硬度较高,充分说明圆形连铸坯的方框偏析具有遗传性,也符合热轧棒材的硬度分布规律。

4 结论

本论文系统研究了20CrMnTiH齿轮钢连铸坯方框偏析在不同轧制过程中的演变规律,分析了300 mm×400 mm矩形连铸坯与φ390 mm圆形连铸坯的方框偏析在连铸坯型、粗轧坯型、成品棒材等阶段的低倍组织、横截面硬度、化学成分分析,并结合有限元数值模拟技术系统分析了300 mm×400 mm矩形连铸坯与φ390 mm圆形连铸坯的方框偏析在每一道次的变形情况,包括方框偏析长宽比、占整个横截面的面积比等。通过以上研究得出了以下结论:

(1) 20CrMnTiH齿轮钢连铸坯方框偏析形状受连铸结晶器影响,但是两种不同形状的连铸坯方框偏析对棒材的方框偏析影响不大,起决定作用的是轧制过程中每个道次变形量。

(2)20CrMnTiH齿轮钢连铸坯, 300 mm × 400 mm矩形连铸坯的方框偏析在轧制成品阶段,其方框偏析呈近似方形;φ390 mm圆形连铸坯的方框偏析在轧制成品阶段,其方框偏析呈圆形,且对称性高。

(3) 300 mm×400 mm矩形连铸坯方框偏析的长宽比值在粗轧阶段、棒材成品阶段对于φ390 mm圆形连铸坯方框偏析而言,其长宽比值要大。

(4) 300 mm×400 mm矩形连铸坯方框偏析占整个横截面的面积比值在粗轧阶段、棒材成品阶段对于φ390 mm圆形连铸坯方框偏析而言,其占整个横截面的面积比值相对而言略有减小。

(5) 20CrMnTiH齿轮钢的两种连铸坯其连铸坯型、粗轧坯型、成品棒材所得硬度分布和化学成分检测分布没有发现明显异常。

(6)目前研究分析可知,对于改善成品棒材的方框偏析而言,φ390 mm圆形连铸坯比300 mm×400 mm矩形连铸坯稍好。