基于微水发电系统的智慧农业物联网设备研发及应用

李可欣,郑源*,陈跃钢,高伟

(1. 河海大学能源与电气学院,江苏 南京 211100; 2. 宁波市中灿电子科技有限公司,浙江 宁波 315016; 3. 山东省水量计量中心,山东 潍坊 261031)

当今世界许多国家正面临水资源危机,12亿人用水短缺,30亿人缺乏用水卫生设施,每年有约350万人死于与水有关的疾病[1].在经济快速发展与水资源短缺矛盾日趋严重的情况下,确保经济可持续发展,制定科学的节水发展模式,具有重要的理论和现实意义.中国是农业大国,同时也是一个水资源紧缺的国家,农业灌溉用水量占到总用水量的一半以上[2].水资源危机带来的生态系统恶化和生物多样性被破坏,也将严重威胁人类生存.因此,节水是人类面临的重要课题.

对于节水技术,国内外学者都已进行了大量研究.王建国[3]指出,采用低压输水管道技术及高效的新型灌溉节水技术(如生物技术、信息技术以及智能技术等)均可提高现有的节水灌溉效率.农兰英[4]研究表明,应用真空节水技术并设置水表计量器等可以实现建筑给排水中的节能节水.王金辉[5]介绍了水利工程建设中常用的节水灌溉技术,并分析了节水灌溉水利工程施工技术要点.闫伟等[6]提出加大新型材料和设备的研发及推广应用可以降低供水耗能.郑巍[7]指出,研发可降解材料、建立残膜回收的长效机制,才能够提高水资源的利用率,降低农业用水对于水资源的消耗.ZHAI等[8]在2012—2015年进行用于冬小麦生产的微喷灌溉大田试验,结果表明,与传统的漫灌相比,90 mm水微喷3次和120 mm水微喷4次的用水效率分别提高了22.5%和16.2%,同时蒸散分别减少了17.6%和10.8%.SURENDRAN等[9]论述了采用AWD-交替干湿法的创新节水技术.

在节水节能的设备方面,范小娟等[10]通过对冷却塔循环冷却水节能分析以及进塔水流的富裕能量研究,开发了一种低比转数混流式水轮机.谢坚等[11]为充分利用高层建筑采暖系统回水余压,开发了一种微型混流式水轮机,以代替采暖系统中的回水阻力调节阀.张兰金等[12]研制了一种由冷却塔中冷却循环水驱动的微型水轮机,但该水轮机的水力效率较低,水力损失较大.PORKUMARAN等[13]利用生活水箱及管道水流的残余压力,集成可再生资源与供水设备,提出一种新的微管内水力发电系统,该系统可以部署在市政和农业灌溉区,产生可持续的清洁能源.

上述学者的研究大都在宏观层面分析论证应用于冷却塔和采暖系统的微型水轮机,并未涉及应用于农业灌溉的微型管道水轮机智慧发电系统,且对于微型水轮机压力脉动的研究较少.文中将详细介绍应用于智慧农业灌溉的微型管道水轮机发电系统,以及配套使用的前端和终端设备,并研究其压力脉动特性,以期设备能高效稳定运行,从而达到节水节能的目的,为智慧农业及物联网前端数据采集提供一种可行的方案.

1 微型管道水轮机的工作原理及设计

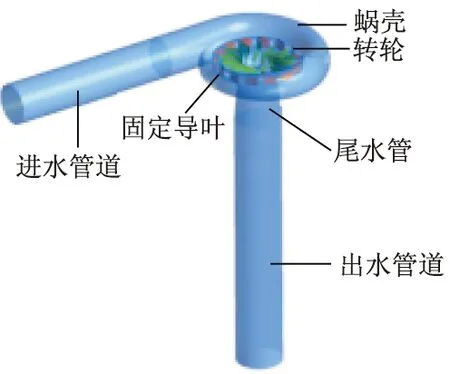

为解决水资源短缺及环保节能问题,文中设计一种安装在水管中的微型水轮机(见图1),利用管道中的水流余压推动其旋转做功,从而带动发电机旋转发电,进而对前端检测设备供电.

图1 微型管道水轮机结构模型Fig.1 Structural model of micro-piped turbine

水轮机的转轮处于封闭管道中,水流在通过转轮叶片流道时,始终是连续充满整个转轮的有压流动,并在转轮叶片的约束下,不断地改变流速的大小和方向,从而在转轮叶片正背面形成一定的压力差,驱动转轮旋转.水轮机旋转产生的机械能通过发电机转化为电能,是管道水流发电系统的重要设备.

整个水流发电系统封闭安置于一个长方形盒子中,盒子采用铁材料制成,尺寸为70 mm×50 mm×30 mm,如图2所示.安装时,将盒子底部固定,盒子的进水口和出水口分别与供水管相接,水流从水龙头流出前先流经水轮机,带动发电机发电.

图2 水流发电系统封闭盒Fig.2 Closed box of water flow power generation system

根据国家管网供水压力服务规范的要求,城市供水管网末梢的供水压力为0.14 MPa,即水头为14 m,管道中水头大部分用于驱动水流流动,用于驱动水轮机旋转做功的水头仅占小部分.鉴于管道中存在水力损失,取水头为3 m.根据实际自来水管规格尺寸,四分管的直径为15 mm,设定水流流速为1.5 m/s,由流量计算公式可以求得设计流量为0.265 kg/s.

水轮机初步设计为混流式,上冠和下环的形状为曲线型.转轮直径D1=30 mm,转轮叶片数Zr=13,叶片厚度ξ=1 mm.固定导叶分布圆直径D0=33 mm,导叶数Zg=12,选用负曲度叶型.蜗壳选用圆形和椭圆形断面相结合的形式,包角Φ=345°.选用直锥形尾水管,尾水管长度L=15 mm,锥角θ=12°,出口直径受自来水管管径的限制,取D=15 mm.

2 数值计算方法及验证

2.1 网格划分

应用ICEM软件对计算模型进行网格划分,由于水轮机结构复杂,采用自适应性较强的非结构四面体网格,对转轮及固定导叶等关键部位进行局部加密以捕获复杂流场细节,并将近壁区的y+控制为30~100.图3为微型管道水轮机网格划分示意图.经网格无关性验证,最终确定计算网格数约为305万,网格质量均在0.26以上.

图3 水轮机整体网格划分Fig.3 Overall grid division of turbine

2.2 边界条件设置

数值计算采用三维不可压缩N-S方程,选用SSTk-ω湍流模型[14],计算精度设为10-5.选用无滑移壁面,壁面粗糙度设为1.6 μm.进口边界条件设为质量流量进口,进口流量Q=0.265 kg/s.出口边界条件设置为静压出口,p=0.转轮转速设为3 500 r/min,转动方向为从上往下看为顺时针.动静交界面设置为冻结转子(frozen rotor)类型.

2.3 初始模型及其优化后计算结果

经计算,初始模型水轮机出力为4.76 W,效率为82.99%,未达到设计要求,需对其进行优化设计.优化设计目标为出力P=6.00 W,以供配套检测设备启动,效率为85.00%.

文中采用正交试验进行优化,选取效率和出力为评判指标.选择转轮叶片数、固定导叶叶型、固定导叶数和固定导叶开度共4个因素进行试验,每个因素取3个水平.转轮叶片数的3个水平分别为11,13和15.固定导叶叶型的3个水平分别为负曲度导叶、对称曲度导叶和正曲度导叶.固定导叶数的3个水平分别为12,14和16.固定导叶开度的3个水平分别为23°,25°和27°.设计一组四因素三水平L9(34)的正交试验方案,并对9种不同方案在设计流量点处的混流式水轮机性能进行计算.

将9组计算结果分别进行直观分析、极差分析、和综合频率分析,综合3种分析结果,确定最佳试验方案为转轮叶片数15,固定导叶叶型选用负曲度导叶,固定导叶数16,固定导叶开度25°.最佳试验方案的出力为6.30 W,效率为85.13%,与初步设计方案相比,分别提高了32.35%和2.58%.

2.4 数值计算方法的试验验证

对优化后的微型管道水轮机进行模型试验测试,为降低加工制造的难度,蜗壳和尾水管均采用工程塑料聚酰胺材料,利用3D打印技术生产成型.按照1∶1的模型比尺制作实物模型,如图4所示.

图4 水轮机实物模型Fig.4 Physical model of turbine

试验在浙江省某公司自主研发的流量测试机试验台(见图5)上进行.流速测量采用江苏南水水务科技有限公司生产的LS1206B型旋桨式流速仪,该仪器测速范围为0.5~7.0 m/s,相对误差≤±5%,测量水管内10个点处速度的平均值作为流速.将模型水轮机蜗壳进口安装在试验台上的水管出口处,通过流量测试机输入水轮机的进口流量值,启动测试仪器,并用万用表测量电流,以计算出力.

图5 水轮机模型测试试验台Fig.5 Test bench for turbine model test

通过试验测量了流速为0.8 m/s,即进口流量为0.140 kg/s时水轮机的运行情况,此时水轮机仍能启动,但是出力很小,只有0.44 W,试验可知该水轮机在进口流量大于0.140 kg/s时均能启动.

图6为不同流量工况下数值计算与试验测试得到的出力曲线对比.

图6 不同工况下数值计算与试验的出力对比Fig.6 Comparison of numerical simulation results and experimental results under different working conditions

由图6可以看出,整体上,水轮机模型试验测得的出力比数值计算的出力低,主要原因是试验时测得的指标是水轮机经过发电机转换之后得到实际出力,而数值计算考察的是水轮机的出力,并没有经过发电机的转换,并且试验时制作的模型采用的是塑料材料,转轮旋转时与转轮室之间产生摩擦,而数值模拟并没有考虑两者间的摩擦.同时,水轮机尺寸很小,叶片和固定导叶都很精细,模型制作出来的叶片和固定导叶相比数值计算时有所偏差.此外,用电表测量电流时也会产生一定的测量误差.流量较小时,误差较大,主要是因为在小流量工况下,流道内水流流态较差,水流紊乱,导致在试验测量时测量值波动较大造成试验值和数值模拟计算值误差偏大.

总体上,水轮机数值计算与试验测量误差值在10%以内,当流量较大时,误差小于5%,符合工程实际要求,这表明文中所采用的数值计算方法是可靠的.

3 压力脉动特性分析

3.1 监测点布置

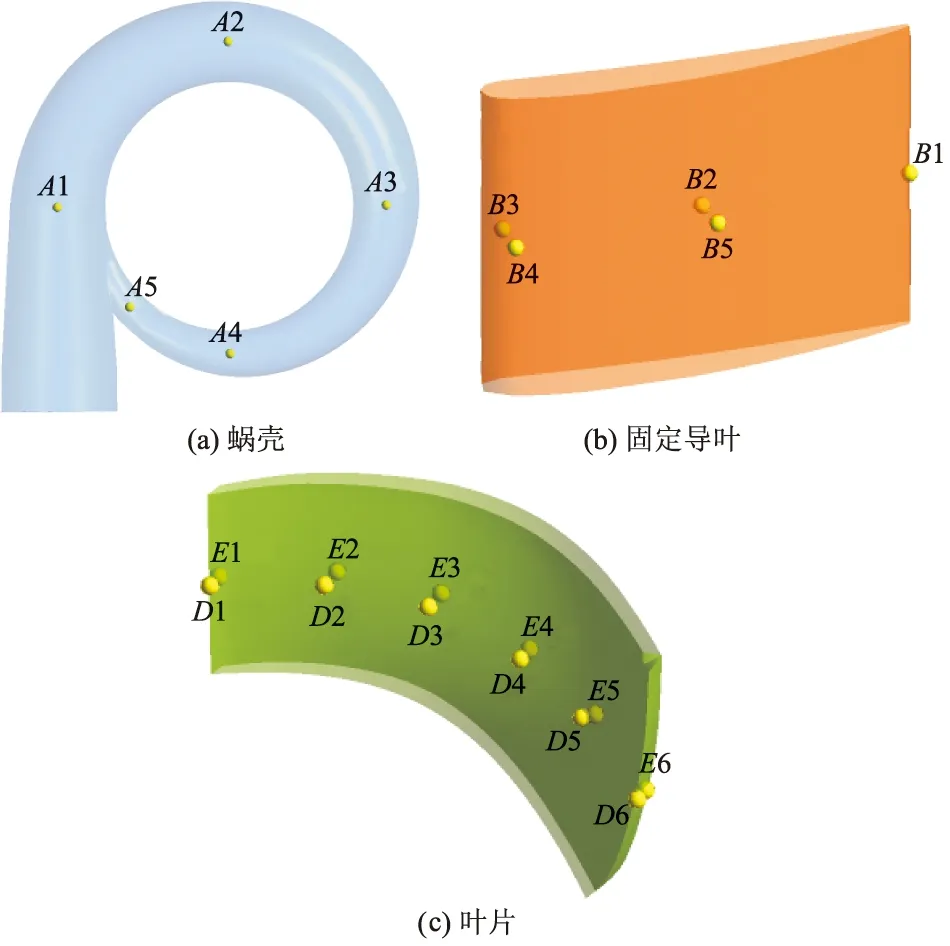

为充分研究水轮机运行时内部的压力脉动特性,在水轮机内部共布置22个监测点,其中:蜗壳沿水流方向布置5个监测点,分别为A1,A2,…,A5;固定导叶中心高度处沿导叶翼型从叶尖开始,沿导叶外侧到内侧方向绕一圈等距布置5个监测点,分别为B1,B2,…,B5;叶片正面和背面的中心高度处沿进水边到出水边分别等距布置12个监测点,正面为D1,D2,…,D6,背面为E1,E2,…,E6.各监测点布置如图7所示.

图7 水轮机过流部件监测点布置Fig.7 Location of monitoring points of hydraulic turbine

当各监测点的压力呈周期性变化时,开始输出压力脉动时域信息.为保证非定常数值计算结果稳定与准确,并适当减轻对计算机性能和配置的要求,文中数值计算设置每个周期转轮旋转一圈,采样时间为8个周期,取最后2个周期的结果对水轮机的压力脉动进行分析.

3.2 压力脉动特性分析

将数值计算得到各监测点压力脉动的时域值经快速傅里叶变换得到频域值.为更准确表示水轮机内部压力脉动特性,定义量纲为一的压力脉动系数Cp,即

(1)

式中:pi为i时刻测得的绝对压力;pave为绝对压力的时均值.

在设计流量工况下,对各过流部件内的压力脉动进行计算.

3.2.1 蜗壳内压力脉动

图8为蜗壳内5个监测点的压力脉动时域图及频域图,可以看出,蜗壳内各监测点压力脉动呈现周期性变化,主频为15倍转频,即叶片通过频率(即叶频,fb=875 Hz),次频为2倍叶频(1 750 Hz),这说明蜗壳内主要受固定导叶和转轮之间动静干涉的影响.压力脉动系数幅值沿水流方向的变化不大,均在0.040左右.在鼻端监测点A5处压力脉动系数幅值最大,为0.049,这是由于鼻端处水流断面突变,水流流态较为不均,更易受转轮叶片旋转的影响.

图8 蜗壳内压力脉动Fig.8 Pressure pulsation in volute

3.2.2 固定导叶压力脉动

图9为固定导叶5个监测点的压力脉动时域图及频域图,可以看出,固定导叶上各监测点压力脉动呈周期性变化,主频为叶频,次频为2倍叶频和3倍叶频.在导叶外侧,沿导叶进水边到出水边,压力脉动系数幅值逐渐增大,在导叶出水边监测点B1处压力脉动系数幅值最大,为0.088.在导叶内侧,沿导叶进水边到出水边方向,压力脉动系数幅值先增大后减小,但进水边监测点B4处幅值仍较出水边幅值小.在导叶中心监测点B5处压力脉动系数幅值最大,为0.400,且在该处压力脉动频率出现2倍叶频和3倍叶频,其幅值为叶频的1/2n(n为叶频倍数).整体上,导叶出水边的压力脉动系数幅值较进水边的大,导叶内侧的压力脉动系数幅值较外侧的大,内侧的压力脉动系数幅值是外侧的4.5倍.由于监测点B5位于导叶内侧的低压区,此处水流流速较快,转轮叶片旋转对其产生的影响更为显著.

图9 固定导叶压力脉动Fig.9 Pressure pulsation in fixed guide vane

3.2.3 叶片压力脉动

图10为叶片上12个监测点的压力脉动时域图及频域图,可以看出:叶片各监测点压力脉动呈周期性变化,叶片正面的压力脉动主频为15倍转频和16倍转频,即叶频(875 Hz)和固定导叶通过频率(933 Hz),次频为2倍叶频和3倍叶频;叶片正面沿进水边到出水边方向,压力脉动系数幅值先减小后增大,叶片进水边监测点D1处的压力脉动主频为叶频,其幅值为0.250;叶片出水边监测点D6处的压力脉动主频为导叶通过频率,其幅值为0.460,是叶频幅值的1.84倍;叶片背面的压力脉动主频为固定导叶通过频率,其幅值在叶片背面进水边监测点E1处最大,为2.710,这说明在转轮内部,压力脉动产生的主要原因是固定导叶和转轮旋转引起的动静干涉作用,且固定导叶通过频率占主导地位.

图10 叶片压力脉动Fig.10 Pressure pulsation on blade

4 智慧农业物联网终端与前端系统

4.1 智慧农业物联网终端灌溉及检测设备

4.1.1 终端设备

为使设备一站式满足用户供能、控制、数据传输等功能,文中摒弃了传统单一模块构成形式,进行了功能整合设计,可实现诸多功能,如环境监测、土壤检测及设备报修等,终端设备实物如图11所示.

图11 终端设备实物图Fig.11 Physical picture of terminal equipment

此终端设备采用上述微水轮机进行自发电,无需外接电源,省略了传统的电源供给,节能环保,减少终端客户的安装、维护等成本支出.

微水流发电用于终端设备供电,通过无线计量控制阀进行智慧物联网多功能控制与检测.外接无线网关,同时安装机井泵控制柜、智能水肥一体机,进行后台远程实时监控与操作,从而实现只需一台设备(如计算机或移动手机等)即可实现多项操作,响应节能、低碳理念,促进智能化生活发展,为智慧农业物联网前端数据采集提供了一种切实可行的方案.具体的水流发电无线控制阀农业灌溉如图12所示.

图12 水流发电无线控制阀农业灌溉示意图Fig.12 Schematic diagram of agricultural irrigation with wireless control valve for water flow power generation

4.1.2 智能网关

智能网关是本地设备通信控制器,负责转发服务器和设备间的通信数据.采用集成433 M无线网关模块,外设一路USB串口,用于与显示控制器通信,一路100 M以太网接口,两路RS485/232扩展串口,支持3G/4G/5G联网.

4.1.3 数据采集器及储电模块

数据采集器集成于储电模块,微水发电机用于供电.其功能包括:监测发电机的发电量;监测本设备用水量;监测储电模块电量状态;接受感应器信号,判断农作物生长状态;根据感应器信号或服务器指令控制电磁阀打开或关闭;根据感应器、电磁阀、发电机、流量计等多个维度的状态参数判断本设备是否出现故障等.该设备采用433 M无线通讯,传输距离为2~3 km.

智能感应器也使用该储电模块供电,检测距离可以人工调节,可实时检测作物生长条件,并将信息反馈给前端分析系统进行综合测评.

4.2 智慧农业前端数据采集及分析系统

智慧农业管理云平台采用Java技术进行研发,用于Windows Server 2008以上服务器,可进行多用户权限管理、多区域分级管理,并可集成电话、短信、邮件等通知管理.平台利用网络、云计算,依托大量传感器和网络对种植地进行覆盖,利用农业物联网技术对相关作物的生长环境进行有效追踪和管理,具有图表分析统计功能,简洁直观,界面友好,操作方便,稳定可靠.

前端数据采集及分析系统可实现智能种植、智能养殖等行业物联网大数据监控、查询、智能维护,预警等功能,同时根据实时数据制作表格并绘制图表,如农作物生长曲线等,并对这些图表进行关联性分析,指导用户进行优化.

5 结 论

文中基于正交试验的方法,设计一种新型微型管道水轮机,用于智慧农业灌溉前端检测设备供电,优化后模型的出力和效率均达到设计需求.同时研发了智慧农业物联网前端与终端系统,实现智能化种植灌溉监测一体化,主要结论如下:

1) 微型管道水轮机优化设计4个因素中,固定导叶数和固定导叶叶型对水轮机出力和效率影响最大,而转轮叶片数影响最小.优化设计后的微型管道水轮机在设计流量下出力为6.30 W,与初步设计方案相比提高了32.35%,效率为85.13%,提高了2.58%.

2) 根据模型试验测量分析,该微型管道水轮机出力在设计流量点达到6.00 W,满足设计需求,且数值计算结果与试验结果的误差在10%以内,当测量流量较大时,误差小于5%,说明文中所采用的数值计算方法是可靠的,且由试验测量可知,该水轮机在进口流量大于0.14 kg/s时均能启动前端检测设备.

3) 在设计流量工况下,水轮机内压力脉动主要受到叶片通过频率、导叶通过频率的影响.叶片通过频率在整个水轮机内作用都很明显,其压力脉动幅值从转轮内向上下游方向递减传播.转轮内受叶片通过频率和导叶通过频率的共同影响,叶片进水边正面、背面分别受叶片通过频率和导叶通过频率的影响,叶片出水边受导叶通过频率的影响.整体上,水轮机内压力脉动主要由固定导叶和转轮之间的动静干涉以及转轮和尾水管之间的动静干涉引起.

4) 结合微水发电技术,将现在新兴的物联网技术应用在传统农业的生产当中,建立一个集自发电、环境监测、远程控制、情况预警、生长状况分析于一体的综合性农业物联网智能管理系统,极大地方便了用户,将创造更大的经济效益.

——“AABC”和“无X无X”式词语