稀土Ce含量对4Cr5MoSiV1钢中夹杂物的变质作用

史学红, 杨礼林, 夏 明, 徐祺昊, 赵莉萍

(1. 山西工程职业学院 冶金与环境工程系, 山西 太原 030009;2. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

4Cr5MoSiV1钢是强/韧性兼备、非常重要的空冷硬化型热作模具钢,在模具加工制造业中的应用越来越广[1-3]。 “延长其使用寿命,降低成本”是“碳中和”时代对高性能模具钢提出的苛刻要求。作为热作模具钢,需要在高温、高压和较大冲击力等环境中循环工作,因此需其具有较高的热疲劳性能。已有研究[4-7]表明,对于以疲劳破坏为主的模具钢,夹杂物是影响其寿命的重要原因之一,尤其是容易在钢基体中造成强烈应力集中的脆性夹杂物。而钢中存在非金属夹杂物是不可避免的事实[8],非金属夹杂物的数量、尺寸和形貌成为影响模具使用性能不可忽略的因素,且夹杂物数量越多、尺寸越大和形状越不规则,对钢的破坏性越严重,因此有效控制钢中非金属夹杂物的存在状态是影响模具钢热疲劳性能的一个极为重要的因素,也是提高模具钢产品质量的关键因素之一。

稀土Ce元素具有独特的电子层结构,化学性质活泼。Ce加到钢中主要起到净化钢液、变质夹杂和实现微合金化等作用。秦晨[9]、鲍道华等[10]、黄宇等[11]和李中元等[12]研究表明,在H13钢中加入适量的Ce元素,能够对硫、氧夹杂物形态和尺寸起到变质作用,并显著降低钢中夹杂物的数量密度,把夹杂物平均尺寸控制在2~3 μm,发挥有益的氧化物冶金作用;通过热力学计算,得到了Ce元素在钢中的夹杂物形成顺序,Ce元素最终改质为Ce2O3或Ce2O2S细小颗粒存在,它不仅是凝固过程中的异质形核基底,增大形核率,且有利于细化组织和改善材料性能。而添加适量稀土元素可明显改善钢中夹杂物的存在形式,但过量添加稀土也会导致稀土夹杂物的总量增大,损害钢的性能[12]。对于4Cr5MoSiV1钢而言,定量研究Ce元素对热作模具钢中夹杂物的影响及其作用机理鲜有报道。

本研究作为改善模具钢性能的基础研究环节,在真空感应炉中装入4Cr5MoSiV1钢坯料,在熔化、精炼的过程中加入不同含量的Ce元素,用现代分析方法和手段,测定夹杂物类型、形貌、数量、尺寸及其分布规律,研究、探讨不同稀土含量Ce对热作模具钢中夹杂物的影响及其作用机理,为开发4Cr5MoSiV1(RE)模具钢提供基础试验依据。

1 试验材料与方法

1.1 试验材料

试验材料采用铸态4Cr5MoSiV1钢,具体试验流程:把配好的材料加入25 kg真空感应炉中,当试样熔化并达到1600 ℃时,加入Al脱氧精炼;并按预定的方案分别在不同炉次加入不同的Fe-Ce稀土中间合金后,在该温度下精炼10 min。把钢液温度降到1550 ℃并恒温后浇铸于模具中,可得到楔形尺寸为(16/40) mm×30 mm×100 mm,约为0.655 kg的铸锭。对铸态4Cr5MoSiV1钢试样进行化学成分检测,其化学成分如表1所示。

表1 不同稀土Ce含量4Cr5MoSiV1钢的化学成分(质量分数,%)

1.2 检测分析方法

浇铸完成后,在脱模后的楔形试样上取15 mm×15 mm×15 mm试样,经过研磨、抛光后,用体积分数为4%硝酸酒精溶液对表面进行腐蚀,利用场发射扫描电镜(SEM,GAIAS TESCAN)、能谱仪(EDS)及附带的全自动夹杂物分析仪(测试面积22 200 μm2)分别扫描观察和统计分析试样中夹杂物类型、形貌及试样中心区域的夹杂物数量和尺寸。

2 结果与讨论

2.1 稀土Ce含量对夹杂物类型和形貌的影响

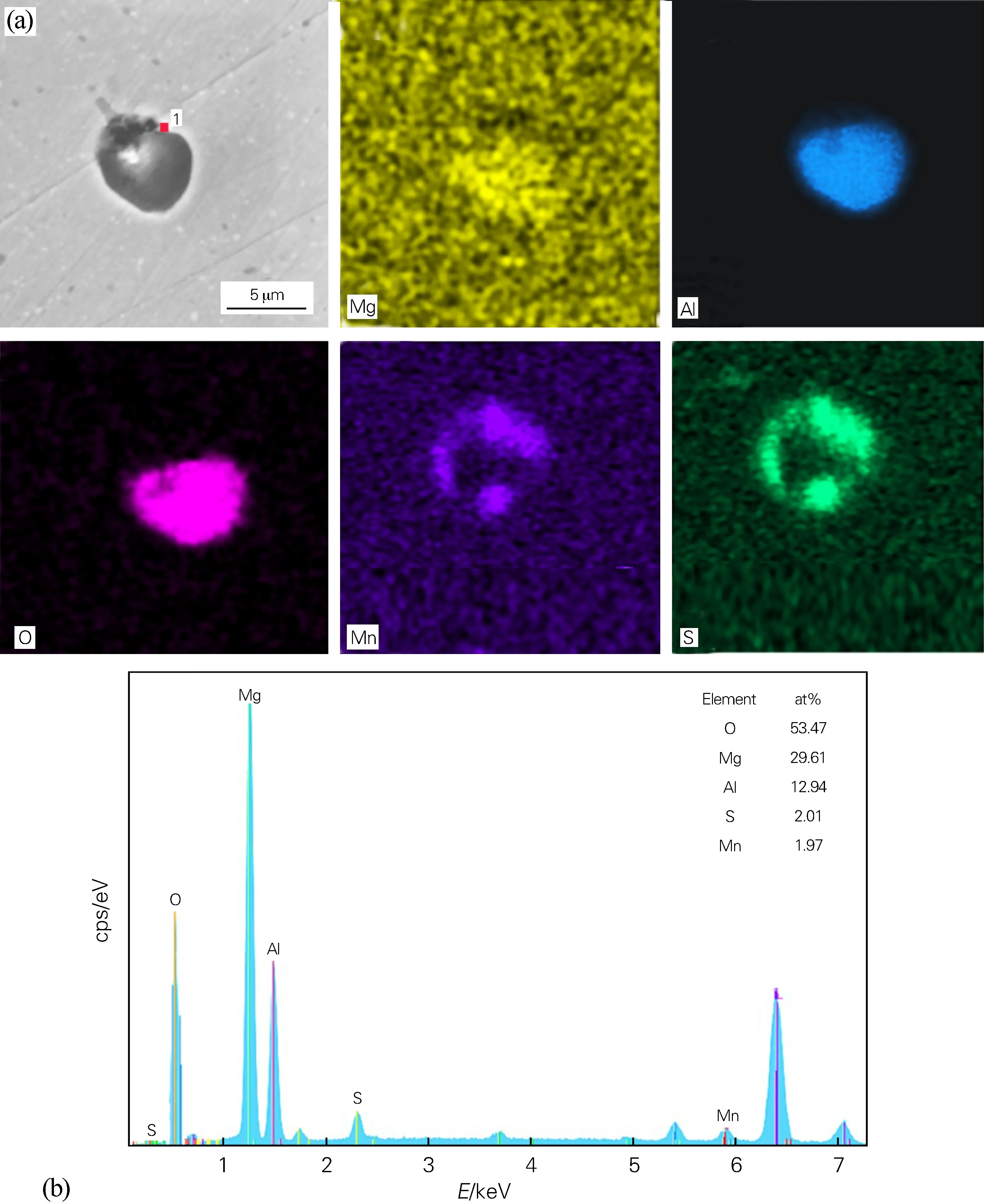

图1为未添加Ce的0号试样中夹杂物的SEM形貌与点、面扫描谱图。从图1可知,该夹杂物是一个4 μm 左右、MgO+Al2O3+MnS(Mn/S原子比接近1、O/Mg原子比为1、O/Al原子比为1.5,见图1(b))的类球形复合夹杂物颗粒;且MnS覆盖在颗粒的外层(见图1(a))。这是炉衬被侵蚀的MgO颗粒在钢液精炼中被Al原子还原而形成MgO·Al2O3的结果,MnS外壳是凝固中Mn、S元素富集(表1中的S含量为0.0050%),于950 ℃左右以尖晶石颗粒于钢基体之间的缝隙中析出的结果。MnS外壳具有一定的变形能力,在后续热加工过程中容易延展成大尺寸、长条状的硫化物,降低材料的横向力学性能,同时降低钢的热疲劳性能[13-14]。从大量的统计数据可知,以上颗粒的平均尺寸约为3 μm;若钢中出现大尺度且形状不规则的夹杂物,则会在钢基体中造成强烈的应力集中,对钢的疲劳性能和使用寿命均有不利的影响。

图1 0号试验钢中典型夹杂物的SEM形貌及点、面扫成分分析结果(a)SEM形貌及面扫成分分析;(b)EDS图谱Fig.1 SEM morphology and composition analysis results of typical inclusions in the No.0 tested steel (a) SEM morphology and composition analysis; (b) EDS spectrum

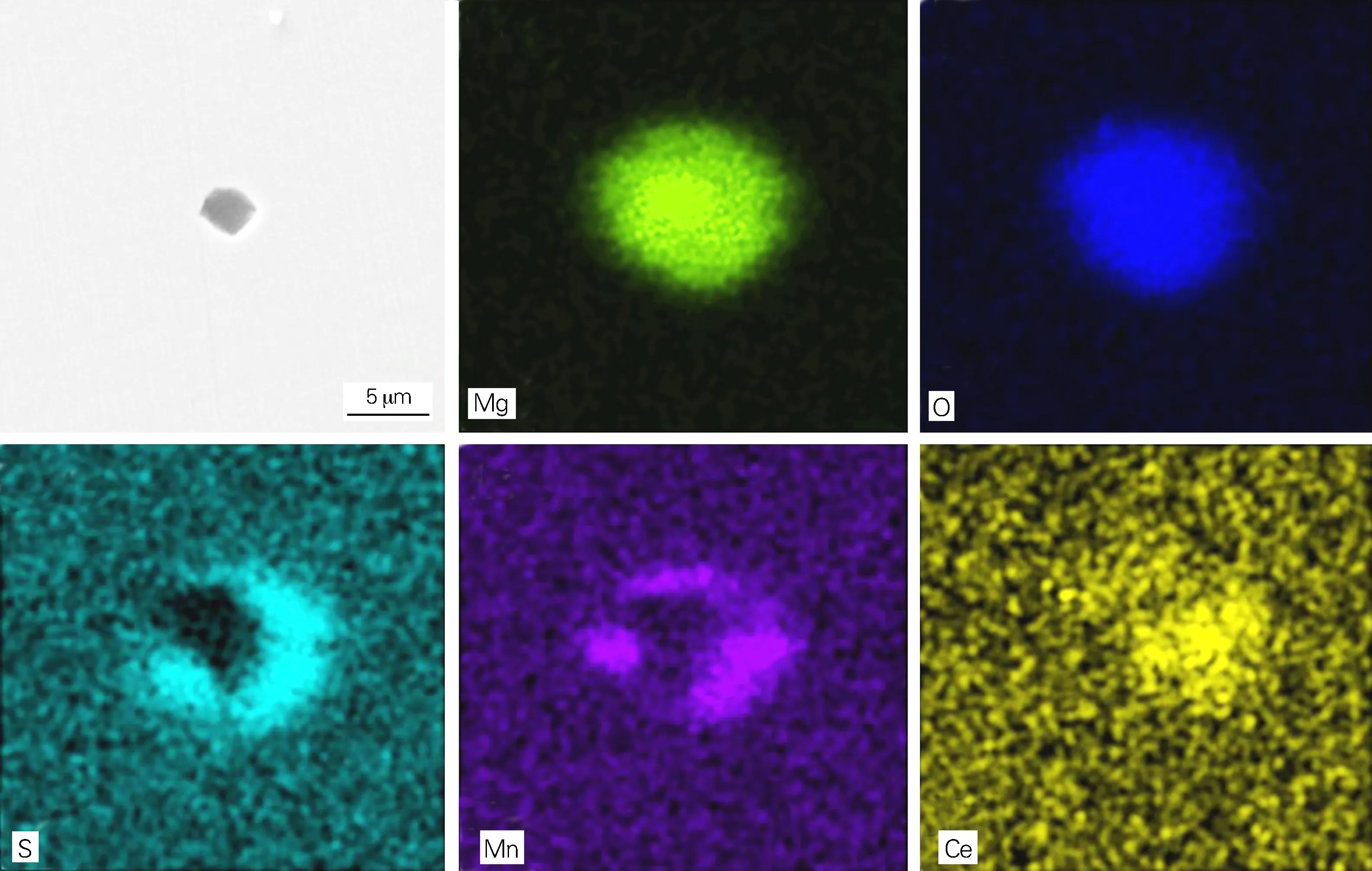

图2~图4为Ce含量分别为0.0046%、0.0070%和0.0120%的1、2、3号4Cr5MoSiV1钢试样中夹杂物的SEM形貌和面扫描成分分布结果。从图2(Ce含量0.0046%)可知,它是3 μm左右、纺锤形、中心为MgO、次外壳为Ce-O-S、外壳为MnS的复合型夹杂物颗粒。这是弥散分布于钢液中的MgO微粒被Al还原而形成Al2O3外壳,当钢液加入Ce后,Ce原子把Al2O3外壳还原成Ce2O2S的结果(表1中S含量为0.0030%),最外壳的MnS厚度接近纳米级,同样是如图1所示的机理形成。

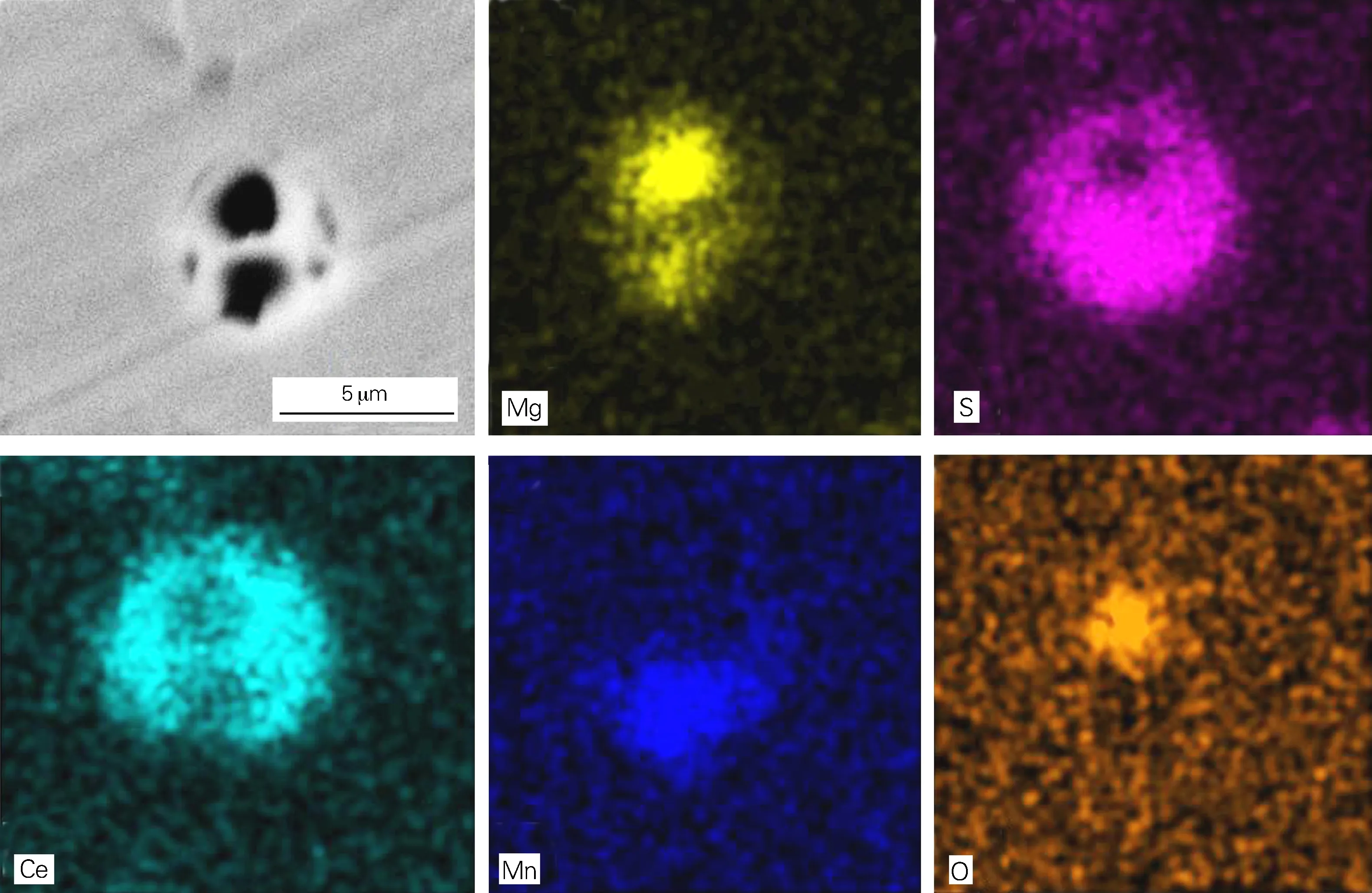

从图3(Ce含量为0.0070%、S含量为0.0015%)可知,它是4 μm左右、椭圆形、两颗核心为MgO、两个外壳为Ce-O-S、在外壳的左下部粘附为MnS的复合型夹杂物颗粒。这是存在于钢液中的MgO微粒被Al还原成含Al2O3外壳在钢液中聚集的结果,当钢液加入Ce后,Ce原子又把各自的Al2O3外壳还原成Ce2O2S的结果;在外壳的左下部粘附的MnS厚度接近纳米级,同样是如图1所示的机理形成。

图2 1号试验钢中典型夹杂物的SEM形貌及面扫结果Fig.2 SEM morphology and composition results of typical inclusions in the No.1 tested steel

图3 2号试验钢中典型夹杂物的SEM形貌及面扫结果Fig.3 SEM morphology and composition results of typical inclusions in the No.2 tested steel

从图4(Ce含量为0.0120%、S含量为0.0010%)可知,它是2 μm以下、类球形、核心为MgO、外壳为Ce-O-S的复合型夹杂物颗粒。这同样是钢液中的MgO微粒被Al还原成含Al2O3的外壳,在钢液加入Ce后,Ce原子还原Al2O3形成Ce2O2S的结果;因Mn和S的浓度积过小而无MnS析出物[14]。

图4 3号试验钢中典型夹杂物的SEM形貌及面扫结果Fig.4 SEM morphology and composition results of typical inclusions in the No.3 tested steel

由此可见,稀土元素在精炼过程中加入钢液后,其夹杂物的形貌、类型及其形成机理相似,主要为2~4 μm左右的球形稀土硫氧化物。Ce含量为0的1号钢试样中主要为球状、尺度较大的Mg-Al-O类夹杂物和不规则形状的MnS。从夹杂物的类型和形貌分析结果可知,当4Cr5MoSiV1试验钢中加入Ce元素后,随着稀土含量的增加,钢液中O、S原子与活泼的Ce原子反应而实现钢液的洁净化,Ce原子与Al2O3液体颗粒反应而以未反应核模型的形式变质为悬浮于钢液中的尖晶石颗粒,同时在钢液中形成形貌规则、尺度为2~4 μm 的球状稀土硫氧化物颗粒和纳米尺度的MnS外覆层,这对于提高4Cr5MoSiV1(RE)钢的综合力学性能,特别是疲劳性能具有积极作用。

2.2 稀土Ce含量对夹杂物尺寸和数量的影响

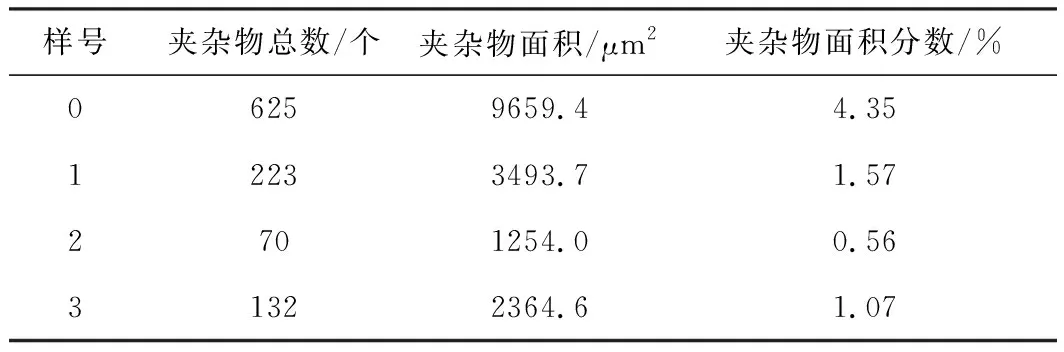

表2为用全自动夹杂物分析仪测定的99个视场、22 200 μm2的不同稀土含量的试样中夹杂物的数量和尺寸统计。如表2所示,未添加Ce的试样中夹杂物总数为625个,夹杂物面积分数为4.35%。随着钢中Ce含量增加,1、2和3号4Cr5MoSiV1钢中夹杂物总数分别是223个、70个和132个,夹杂物面积分数分别降低到1.57%、0.56%和1.07%;其中2号试样中夹杂物数量最少,夹杂物面积分数最小。以上分析表明,钢液中加入Ce元素后,在改变夹杂物形貌的同时,其夹杂物的面积分数至少降低63.9%。这说明,在不同的钢种中,因元素之间相互作用的差异,稀土加入量对夹杂物含量的影响,会有最佳参数出现[13]。在本试验中,继续添加稀土Ce到0.0120%时反而会形成较多的夹杂物,这是由于过量的Ce会与钢液中的S、O元素反应形成硫氧化物夹杂,从而降低钢液中的硫含量。

表2 不同Ce含量的4Cr5MoSiV1钢中夹杂物统计结果

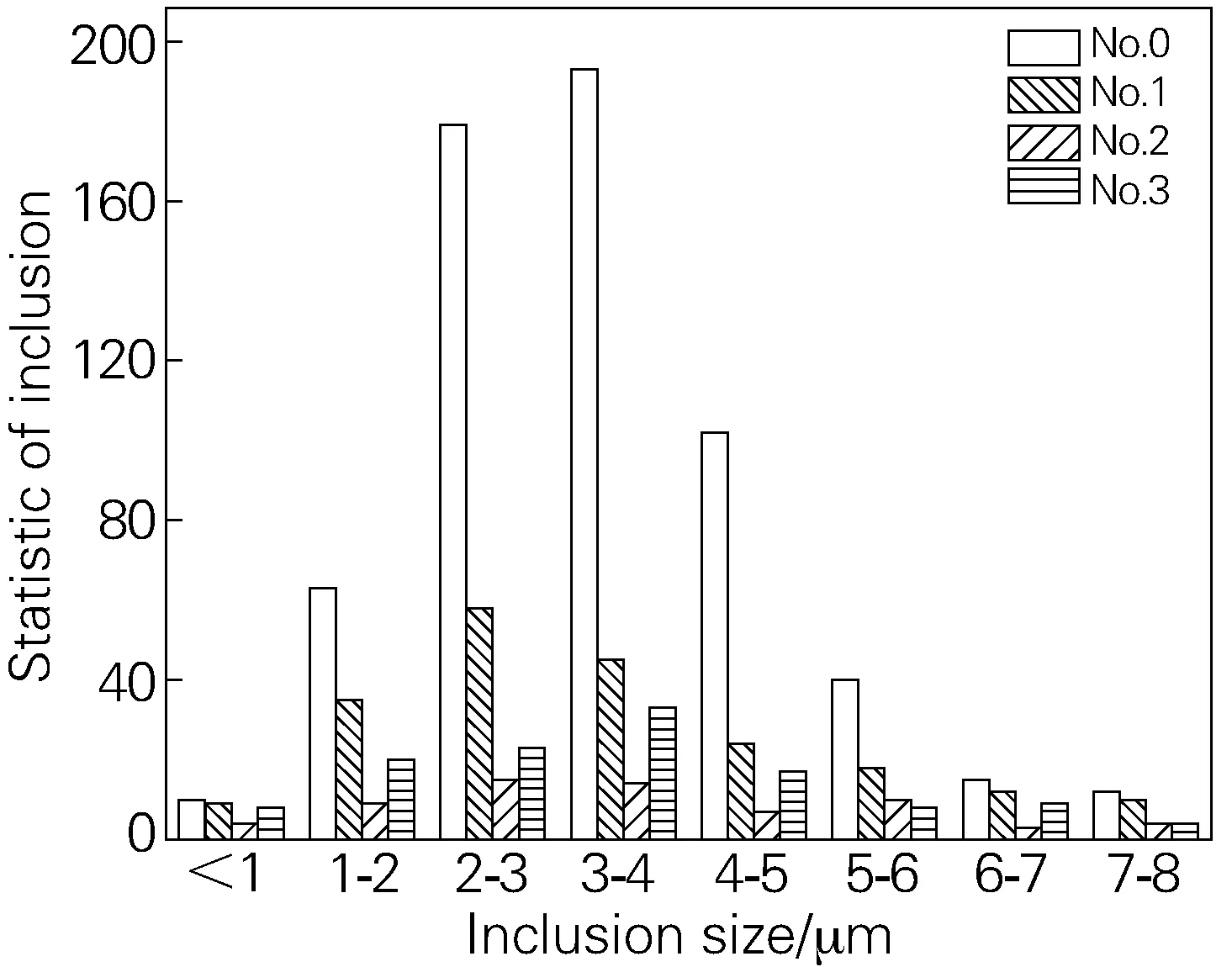

图5为用全自动夹杂物分析仪测定的Ce含量为0~0.0120%试样中夹杂物尺寸分布。从图5可知,0、1、2和3号4Cr5MoSiV1钢试样中夹杂物尺寸平均值分别为4.638、3.813、2.093和3.058 μm,最小值分别为1.815、0.916、0.813和1.315 μm,最大值分别为41.053、17.124、12.950和20.279 μm。试样中的夹杂物尺寸分布呈现以2~5 μm为中心的正态分布,其中0号试验钢中夹杂物尺寸在1~8 μm范围居多,集中在2~5 μm;1号试样中其尺寸在1~7 μm的范围,主要集中在2~3 μm;2号试样中其尺寸在1~6 μm范围,主要集中在2~3 μm;3号试样中其尺寸在1~7 μm 范围,主要集中在3~4 μm。这表明,在钢中加入稀土元素后,夹杂物平均尺寸显著减小,其中2号试样中夹杂物平均尺寸最小,为2 μm左右;随Ce含量的继续增加,3号试样中该尺寸又有所增加,达3 μm左右。由此可见,当钢液中加入0.0070%Ce后,不仅会减小夹杂物平均尺寸,亦能大幅度减小3 μm以上夹杂物的数量和密度,达到提高钢材洁净度、减少大颗粒夹杂物在钢材基体上的裂纹萌生源、提高钢材疲劳性能的目的。

图5 不同Ce含量试验钢中夹杂物的尺寸分布Fig.5 Size distribution of inclusions in the tested steel with different Ce contents

2.3 稀土Ce含量对稀土硫氧化物分布的影响

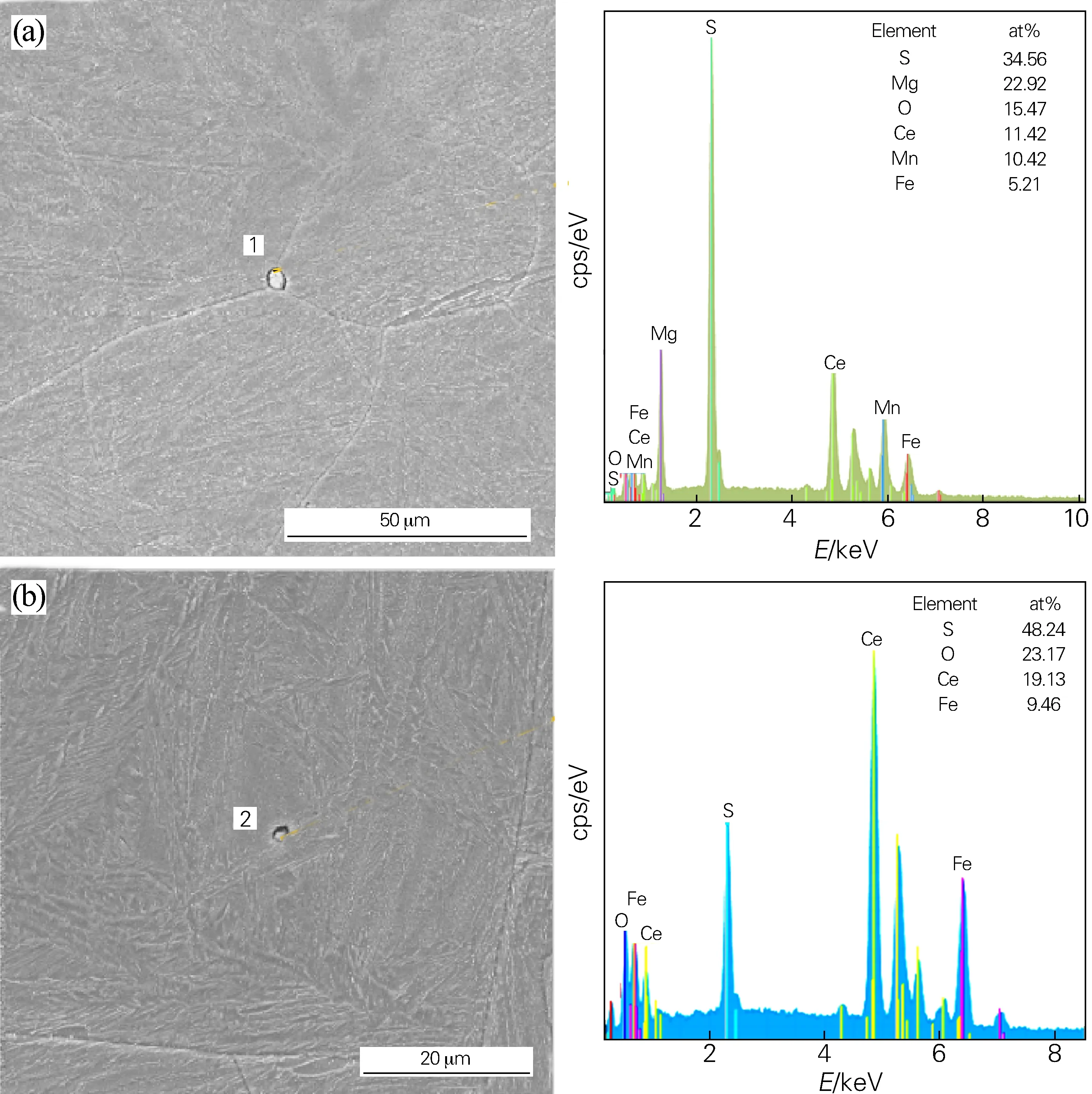

图6为不同稀土含量的试样中复合夹杂物的SEM形貌和EDS谱图;其中图6(a)为1号钢试样位于晶界的MgO-Ce2O2S-MnS颗粒;图6(b)为3号钢试样中位于晶界附近和晶内区域的Ce2O2S颗粒。

图6 试验钢中的稀土夹杂物及能谱(a)1号钢,晶界处;(b)3号钢,晶粒内Fig.6 Rare earth inclusions in the tested steel and EDS spectra(a) No.1 steel, on grain boundary; (b) No.3 steel, intragranular

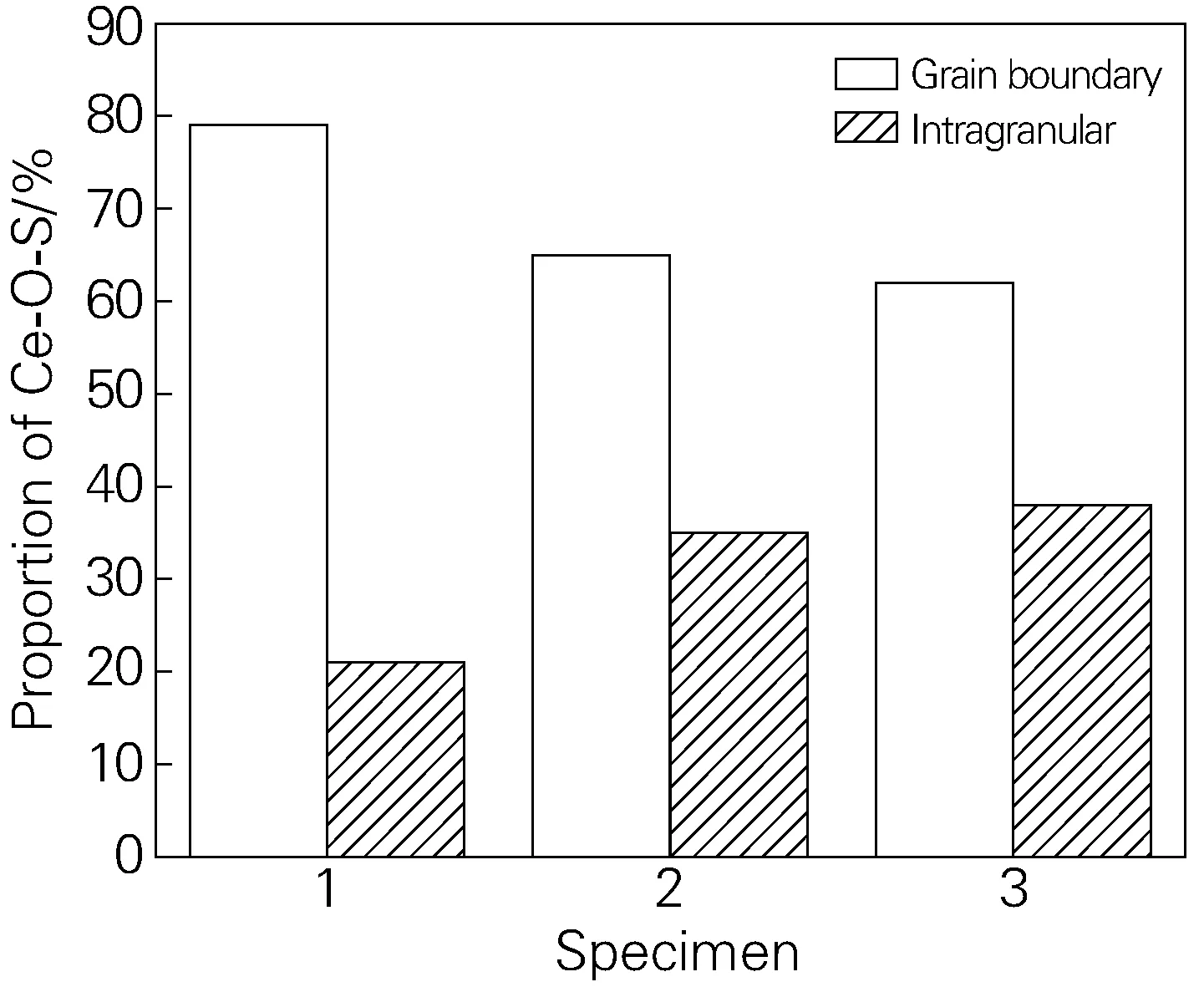

图7为每个试样观察100个稀土硫氧化物的分布位置,所有含Ce试样的夹杂物分布位置所占比例的直方图。从图7可知,1、2和3号4Cr5MoSiV1钢试样中夹杂物颗粒位于晶内区域的比例依次为21%、35%和38%,位于晶界的比例依次为79%、65%和62%。

图7 试验钢中稀土硫氧化物在晶界和晶内的分布Fig.7 Distribution of rare earth sulfur oxides in the tested steel on grain boundary and within grain

这是因为在钢液凝固过程中,随温度的降低,晶粒不断长大,固/液界面向前推移,会形成铸态枝晶,3 μm以上且不能异质形核的含Ce夹杂物颗粒会堆积于树枝晶之间,处于晶界及其附近的位置[15];而3 μm以下、与δ-Fe错配度<6%的Ce2O3、Ce2O2S、CaS、MnS之类的颗粒,会以异质形核形式位于等轴晶的内部。在铸态组织中可以明显地看到,位于晶粒内和晶界附近(见图7)的统计结果与图6的测定结果几乎吻合,其不仅进一步证明0.0070%Ce加入钢液后实现细晶化的机理,而且从另一个角度揭示出在模具钢热循环/疲劳过程中,微细稀土硫氧化物颗粒可以钉扎晶界、阻止晶粒长大、提高钢材疲劳性能和综合质量的作用机制[16]。

众所周知,我国是世界上稀土资源大国,重稀土元素作为电子信息、能源化工和新材料中的添加元素已获得广泛应用而价格高涨,但同时提炼出的轻稀土元素(La、Ce)因未有适当的应用领域,其价格仍在低位波动。从本研究成果可知,若用适当的工艺方法把Ce加入到4Cr5MoSiV1钢及其它钢种中,不仅有望提高热作模具钢的抗热疲劳及其综合性能,延长其使用寿命,且可实现低成本制造。

3 结论

1) 未添加稀土Ce的4Cr5MoSiV1钢中夹杂物类型主要为Mg-Al-O类、MnS类、Mg-Al-O类外覆盖MnS类夹杂物。添加稀土Ce后,4Cr5MoSiV1钢中夹杂物类型和形貌基本相同,主要为球状稀土硫氧化物。

2) 在本试验中,稀土Ce的最佳添加量为0.0070%,此时能够降低钢中夹杂物数量、夹杂物面积分数、夹杂物平均尺寸及大尺寸夹杂物的数量。而过量的稀土(Ce=0.0120%)添加,易形成硫氧化物夹杂,导致夹杂物有数量增多、平均尺寸增大的趋势,不利于减少夹杂物的数量及面积分数。

3) 在4Cr5MoSiV1钢凝固过程中,稀土Ce优先形成稀土的硫氧化物,促进了非自发形核的过程,并随着凝固的进行,部分后析出的稀土硫氧化物会被凝固前沿推动,最终更多(60%以上)的夹杂物留在晶界处。