定向导水用聚酰亚胺/粘胶针刺非织造材料的梯度结构设计

翟倩,张恒,丁佳伟,甄琪,段泽平,郭正

[1.中原工学院纺织学院,郑州 451191; 2.中原工学院服装学院,郑州 451191; 3.通标标准技术服务(上海)有限公司,上海 200233]

聚酰亚胺非织造材料作为一种含有酰亚胺环(—CO—NCO—)高分子聚合物纤维直接组成的柔性多孔材料[1],不仅具有高耐热性和强化学稳定性,还具有多孔隙结构特性,在航空航天、高温过滤和特种服装(消防服、隔热服和阻燃服)等特种防护领域广泛应用。但聚酰亚胺纤维自身的吸湿性差,会造成聚酰亚胺非织造材料的液体管理能力弱而难以在潮湿环境中高质应用。如高温环境下防护人员在空间狭小的防护服内进行长时间的作业,防护服的排汗透湿性差将会导致其中暑昏迷、蒸汽烫伤等严重后果[2]。因此,增强聚酰亚胺非织造材料的液体水管理能力,使其具备定向导液特性已成为特种防护领域和功能性纺织材料领域共同的研究热点。

对于非织造材料定向导液能力的提高,国内外学者通过设计基于润湿梯度效应的梯度结构,使得非织造材料的上下表面间形成液体传输压力差,进而促使液体沿着厚度方向上定向传导[3-9]。而共混改性的多层纤维网针刺复合方法则提供了一种便利的润湿梯度成型方法。如以涤纶纤维与粘胶纤维为原料分别针刺铺网,后两层纤网叠合针刺获得具有润湿梯度结构的非织造复合材料,该复合材料具有液体单向传输能力[10]。Zou Yaqin等[11]采用多壁碳纳米管(MWCNTs)涂层在聚丙烯/聚乙烯(PP/PE)针刺非织造材料表层,形成一种Janus 结构,通过润湿梯度结构设计诱导水的快速定向传输以实现连续的快干特性。但是目前关于聚酰亚胺非织造材料的液体单向传输能力增强研究鲜见报道。

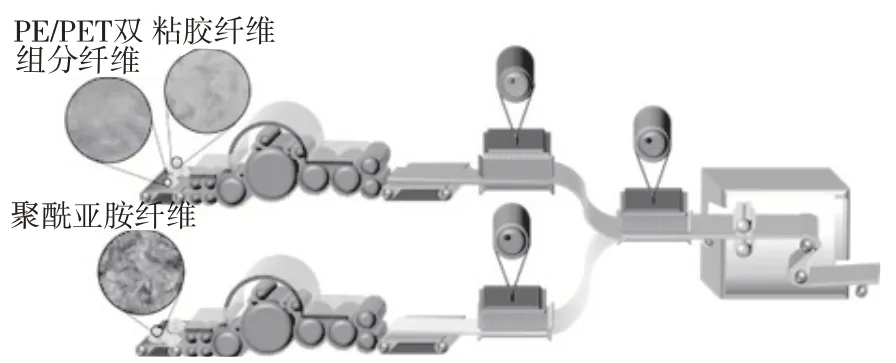

基于此,笔者以聚酰亚胺纤维、粘胶纤维和双组分纤维为原料,采用梳理-针刺-热熔复合工艺制备了双层梯度结构的聚酰亚胺/粘胶针刺非织造材料试样,并试验分析了试样的舒适性、定向导液性以及阻燃特性,为新型特种热防护纤维材料的制备提供研究案例。

1 实验部分

1.1 主要原材料

聚酰亚胺纤维:P84,细度1.67 dtex,长度51 mm,连云港德彦新材料有限公司;

粘胶纤维:细度1.38 dtex,长度38 mm,唐山三友集团有限公司;

双组分纤维:PE/聚对苯二甲酸乙二酯(PET),细度2.45 dtex,长度38 mm,日本帝人株式会社。

1.2 主要仪器及设备

针刺机:WL-GS-A型,常熟万龙机械有限公司;

热熔机:NHJ-A-600 型,上海威士机械有限公司;

液体水分管理测试仪:M290型,美国锡莱亚太拉斯(深圳)有限公司;

扫描电子显微镜(SEM):JSM-IT 200 型,日本JEOL公司;

超景深显微镜:VHX600型,日本KEYENCE株式会社;

力学性能分析仪:HD026S-100 型,南通宏大实验仪器有限公司;

高精度测厚仪:32CHQF1030型,德清盛泰芯电子科技公司;

法宝仪:PhabrOmeter 3 型,美国欣赛宝科技公司;

全自动透气量仪:YG461E-III 型,宁波纺织仪器厂;

织物阻燃性能测试仪:HD815A-Ⅱ型,嘉兴市志博(踏诚)精密仪器有限公司;

TPP 热防护性能测定仪:TPP-1 型,莫帝斯(中国)燃烧技术有限公司。

1.3 试样制备

梯度结构聚酰亚胺/粘胶针刺非织造材料的成型原理如图1所示。

图1 梯度结构聚酰亚胺/粘胶针刺非织造材料的成型原理图

首先通过手工开松的方式将聚酰亚胺纤维、粘胶纤维和双组分纤维按照一定比例制备成共混纤维,并将共混物分别送入到梳理机内以获得多种比例的聚酰亚胺纤维/粘胶纤维/双组分纤维组成的阻燃层纤网,以及粘胶纤维/双组分纤维组成的吸湿层纤网;此后依据润湿梯度效应将两层纤维网以1∶1的比例进行叠层预针刺以获得梯度结构的预制品。预针刺工艺的针刺密度为201 刺/cm2,针刺深度为4.9 mm。最后将预制品送入到热轧机内进行热固接处理以获得聚酰亚胺/粘胶针刺非织造材料。热熔工艺温度160℃,压力0.4 MPa,所制备的试样特性参数见表1。

表1 试样特性参数

1.4 性能测试与表征

(1)特征性能。

试样的厚度参照GB/T 24218.2-2009测量;

面密度按照GB/T 24218.2-2009测量;

使用导电胶将试样固定后进行喷金处理,采用SEM观察试样表面形态和截面结构;

使用超景深显微镜观测试样的表面形貌。

(2)力学性能。

参照GB/T 24218.3-2010,使用力学性能分析仪测量试样纵横向拉伸断裂强力以及断裂伸长率。夹持距离100 mm,拉伸速度100 mm/min。每个试样纵横向各取5块试样,测试后取其平均值。

参照GB/T 19976-2005使用力学性能分析仪测量试样顶破强力。试样为100 cm2的圆形,顶压速度600 mm/min。每个试样取5 块试样,测试后取其平均值。

(3)舒适性能。

按照GB/T 24218.15-2018,使用全自动透气量仪测量试样的透气性。试样面积为20 cm2。

按照GB/T 8942-2002,使用法宝仪测量试样的柔软度得分。试样面积为100 cm2。

(4)液态水分管理。

按照AATCC-195,使用液态水分管理性能测试仪测量单向传输能力指数,测试液体为0.9%的氯化钠水溶液。

(5)热防护性能。

参照GB/T 14644-2014,使用织物阻燃性能测试仪测量试样阻燃性能。试样形状为100 mm×60 mm,点燃时间为12 s。

参照GB/T 14644-2014,使用TPP 热防护性能测定仪测量试样燃烧防护性能。试样尺寸为130 mm×130 mm,辐射热流为13 kW/m2,总热流值为83 kW/m2。

2 结果与讨论

2.1 梯度结构特征

图2 为经过梳理-针刺-热熔复合工艺制得的试样SEM 照片。从图2a 可以看出,两层纤维网经过叠合针刺和热轧固结后,形成一种清晰的双层梯度结构。其中,上表面阻燃层主要由聚酰亚胺纤维、粘胶纤维和双组分纤维组成的杂乱纤维网(图2b),下表面吸湿层主要由粘胶纤维和双组分纤维组成的杂乱纤维网(图2c),两层纤维网之间叠合而成梯度结构的双层纤维网。从图2a还可以看出,两层纤维网之间存在有纤维簇。纤维簇的存在一方面可以增加两层纤网之间抱合力,提升非织造材料的强度;另一方面也可以在两层纤维网之间形成导湿通道,进而增强液体的传输能力。从图2b以及图2c可以看出,纤维间存在清晰的粘结点,粘结点的存在在进一步改善非织造材料的最终强度的同时,还可以保持其原有的结构形态[12-13]。

图2 试样的SEM照片

2.2 拉伸断裂性能和顶破性能

试样的纵横向拉伸断裂曲线和顶破曲线如图3所示,数据汇总于表2。从图3a 及图3b 可以看出,试样的纵向和横向拉伸强力均随着聚酰亚胺纤维比例的增大而增大。具体表现为当阻燃层聚酰亚胺纤维所占比例为30%时,试样纵向断裂强力和断裂伸长率分别是68.6 N 和72.2%;而随着聚酰亚胺纤维比例从30%到80%,试样纵向断裂强力增加到83.8 N,而断裂伸长率减少到53.8%。同时,横向拉伸断裂强力从96.4 N增加到115.9 N,横向断裂伸长率从59.9%减少到48.9%。这原因是针刺非织造材料拉伸强度主要受纤维强度和纤维间缠结程度的影响,而聚酰亚胺纤维的强度大于粘胶纤维[14]。另外,从图3a及图3b还可看出,随着聚酰亚胺纤维比例从30%增加到80%,试样的拉伸弹性模量(应力-应变曲线斜率[15])也逐渐从1.3 Pa 增大到3.6 Pa,提升约177%。可能是因为随着聚酰亚胺纤维比例的增多,非织造材料中纤维本身能承受更多的载荷,从而使得非织造材料在外力拉伸下更难变形,有效地提高了其拉伸弹性模量,同时虽然聚酰亚胺/粘胶针刺非织造材料的断裂伸长率下降,但依旧有较好的柔韧性。

图3 试样的纵横向拉伸断裂曲线和顶破强力-位移曲线

表2 力学性能测试

由图3c可以看出,试样的顶破强力随着聚酰亚胺纤维比例的增大而增大,结合表2数据可得,当聚酰亚胺纤维所占比例为80%时,聚酰亚胺/粘胶针刺非织造材料具有最大顶破强力168.7 N,对应的失效时最大位移是78.96 mm。而当聚酰亚胺所占比例降到30%时,失效时最大位移是77.85 mm,对应的最大应力为159.9 N。分析原因可能是随着非织造材料内纤维本身强度的增加与纤维间纠缠程度的变化,使得单位受力面积下纤网强力提升[16]。

2.3 柔软度和透气性

织物的透气性是评价织物穿着舒适性的重要性能指标[17-18],常用透气率表征,图4 为试样的透气率与孔隙率。

图4 试样的透气度和孔隙率

从图4 可以看出,试样的孔隙率都处于89%左右,属于一种大孔隙率的柔性非织造材料,具备气流快速穿透的结构基础。其次,从图4还可以看出,聚酰亚胺纤维比例对空气的穿透没有显著性的影响规律;其透气率分布介于924~886 mm/s之间。出现这一情况的原因是,针刺非织造材料透气性主要受孔隙率、面密度和厚度等结构特征影响。所制备的试样的梯度结构变化主要来自于聚酰亚胺纤维和粘胶纤维间比例的变化,并且聚酰亚胺纤维细度和粘胶纤维细度近似。因此,在聚酰亚胺/粘胶针刺非织造材料结构特征没有显著差异的情况下,透气率没有显著差异。在其它条件相同的情况下,采用PhabrOmeter对试样的柔软度进行测试,得到的试样测试结果数值越大,试样的柔软性越好[19]。图5 为试样的柔软度。由图5 可知,随着聚酰亚胺纤维所占比例从30%增加到80%,聚酰亚胺/粘胶针刺非织造材料的柔软度从89.1降低到88.4。原因是聚酰亚胺纤维的初始模量较大,所形成的织物弯曲刚度大,手感硬挺,悬垂性小,使得聚酰亚胺/粘胶针刺非织造材料的柔性随着聚酰亚胺纤维比例的增大而降低。

图5 试样的柔软度

2.4 液态水管理能力

图6 为试样的液态水分管理。图6a为不同梯度结构特征聚酰亚胺/粘胶针刺非织造材料的单向传输指数。在进行液体水分管理测试时,笔者利用生理盐水同时对液体从阻燃层到吸湿层的单向导湿能力与液体从吸湿层到阻燃层的单向导湿能力进行了测试分析。结果如下:随着聚酰亚胺纤维比例从80%减少到30%,液体从阻燃层到吸湿层的单向导湿能力从136增加到511,并且当聚酰亚胺纤维所占比例大于30%时,液体从阻燃层到吸湿层的单向运输能力均高于相反方向。这主要是由于试样的梯度结构特征导致。梯度结构设计如图7所示。

图6 试样的液态水分管理

图7 梯度结构设计

当液体附着在以粘胶纤维为主的吸湿层时,由于粘胶纤维优良的吸湿性,使得水分在接触到吸湿层的瞬时就被材料表面快速吸收并扩散,并因为以聚酰亚胺纤维为主的阻燃层的存在,阻碍了液体沿厚度方向上的进一步渗透扩散。由图6c 试样的水分扩散云图可见,当液体首先接触吸湿层时,液体沿直径方向的扩散明显大于其在厚度方向上的传导。与此相反,当液体附着在阻燃层上,由于液体受到阻燃层表面疏水性的作用,液滴通常为球形或半球形,当阻燃层表面的水分逐渐凝聚而体积变大,一方面因为液体变形产生的自驱动力使其进入材料内部;另一方面,吸湿层与阻燃层通过针刺工艺的预针刺进行复合时,使得吸湿层的粘胶纤维被刺针带动进入阻燃层(从图7b的局部放大图中可以明显看到粘胶纤维存在于阻燃层内的纤维簇)形成的粘胶纤维簇对引导液体定向传导起到了促进的作用,从而使液体能够快速地沿厚度方向传导,当液体被引导至吸湿层,液体就快速在吸湿层渗透扩散,完成液体的定向传导。这一现象可以从图6c看到,当液体首先接触到阻燃层时,液体沿厚度方向上的传导能力明显高于其在直径方向上的扩散。当聚酰亚胺纤维所占比例为30%,液体从吸湿层向阻燃层的单向传导能力高于正向液体单向传导能力。这可能是由于当阻燃层中粘胶纤维的比例远大于聚酰亚胺纤维的比例时,阻燃层的疏水性被改变,导致吸湿层与阻燃层针刺复合得到的润湿梯度结构被破坏,聚酰亚胺/粘胶针刺非织造材料也失去了单向导湿能力。参照AATCC-195测试指标来看,笔者制得的聚酰亚胺/粘胶针刺非织造材料在聚酰亚胺纤维所占比例在60%~70%时,已达到了液体单向运输能力的4级标准[20]。结合图6b试样的浸润速度比较可以看出,当聚酰亚胺纤维所占比例从80%减少到50%时,试样阻燃层和吸湿层的液体浸润速率分别从1.1,1.5 mm/s增加到2.8,4.9 mm/s,而当聚酰亚胺所占的比例小于50%时,试样两侧的浸润速度下降。出现这一情况的原因是粘胶纤维与聚酰亚胺纤维的亲水性存在差距,通过针刺复合工艺后,形成了低可浸润区和高可浸润区的非均匀性分布,在此基础上适当地调整原料配比,由于液体自发地倾向于从低可浸润区向高可浸润区移动,使其浸润速度发生改变,从而可以更好地促使液体从阻燃层向吸湿层的传导,增加材料对液体的定向传导速率[21-22]。

2.5 热防护性

图8 为试样的燃烧速率。由图8 可知,在其它试验条件相同的情况下,聚酰亚胺/粘胶针刺非织造材料随着聚酰亚胺纤维所占比例从80%减少到30%,试样的燃烧速率从0.123 cm/s 增加到0.163 cm/s。原因是所选用的粘胶纤维的阻燃特性与热稳定性能低于聚酰亚胺纤维的阻燃特性与热稳定性能,所以随着具有良好阻燃性的聚酰亚胺纤维所占比例的增加,试样的燃烧速率下降,试样的阻燃性能变好。

图8 试样的燃烧速率

试样的热防护性能如图9所示。图9a是试样的热防护测试的TPP值,图9b是试样热防护性能测试的升温曲线。从图9a可以观察到,试样的热防护性能随着聚酰亚胺纤维比例的增大而增大,具体表现如下,当聚酰亚胺纤维的比例从30%增加到80%时,试样的TPP 值从23.35 cal/m2增加到26.65 cal/m2。主要原因是试样本身所选用的原材料特性对其热防护性能产生影响,而聚酰亚胺纤维具有的优异阻燃特性和热稳定性能。试样的结构特性对其热防护性能也有一定影响。结合试样的面密度与厚度变化观察可得,试样的热防护性能与试样的面密度与厚度密切相关,结合表1数据可以得到,随着试样厚度与面密度的增加,试样的TPP值也随之增加。经过计算得到,试样的面密度、厚度与试样的TPP 值呈显著正相关,相关系数分别为0.71,0.98,这也表明试样厚度对其热防护性能的影响要大于面密度对试样热防护性能的影响[23]。由图9b可见,随着聚酰亚胺纤维比例的减少,试样的升温速率随之增加,具体表现为聚酰亚胺纤维比例80%的试样背面温度在30 s 内升高了13.6℃,聚酰亚胺纤维比例30%的试样背面温度在30 s内升高了15.7℃。这表明在高温环境下,聚酰亚胺/粘胶针刺非织造材料能够对外界温度的伤害起到阻碍延缓的作用。

图9 试样的热防护性能

3 结论

通过梳理-针刺-热熔复合工艺制备了具有定向导湿能力的聚酰亚胺/粘胶针刺非织造材料,并通过改变原料配比对聚酰亚胺/粘胶针刺非织造材料的力学性能、舒适性、定向导液能力及阻燃防护性能的影响因素进行探究。结论如下:

(1)聚酰亚胺/粘胶针刺非织造材料的力学性能随着聚酰亚胺纤维比例的增加而提高。当聚酰亚胺纤维所占比例为80%时,试样的纵横向拉力和顶破强力最大,分别为83.8,115.9,168.7 N。相比聚酰亚胺纤维所占比例30%时分别提高22.2%,20.2%,5.5%。

(2)基于润湿梯度效应的梯度结构涉及可以有效提升聚酰亚胺/粘胶针刺非织造材料的定向导湿能力,当阻燃层聚酰亚胺纤维所占比例为70%时,液体从阻燃层向吸湿层单向传导能力达到263.3。

(3)阻燃层中聚酰亚胺纤维所占比例从30%增加到80%,聚酰亚胺/粘胶纤维针刺非织造材料的燃烧速率约下降32.5%,升温速率从31.2℃/min 降低到27.0℃/min,其TPP值从23.35 cal/m2增加到26.65 cal/m2。

综上可知,双层(阻燃层和吸湿层)梯度结构的聚酰亚胺/粘胶针刺非织造材料不仅兼具优良的液体定向传输能力和阻燃防护能力,可满足隔热服、消防服等特种热防护服装在高温高湿环境下的舒适性和安全性要求。