GCr15 钢低温离子渗硫层的减磨性能

郜志文,孙 力, 崔效炎, 郜可坤,李 德, 刘 勇

(1.河南精诚汽车零部件有限公司,河南 新乡 453000;2.河南省热处理行业协同创新基地,河南 新乡 453000)

摩擦磨损是导致轴承材料失效和能量耗损的主要原因,造成巨大的经济损失[1-3]。减少摩擦磨损对节能降耗、保护环境、促进经济社会持续健康发展具有重要意义。提高轴承材料表面硬度是提高耐磨性的主流手段,此外,在轴承材料表面沉积固体润滑剂也是提高材料耐磨性的有效方法[4-6]。其中表面沉积硫化物自润滑物质以其优异的润滑减摩性能,在高速铁路关键轴承、航空航天以及风力发电绝缘轴承中的应用得到广泛研究[7-8]。

轴承材料表面渗硫后,将产生以具有密排六方结构且疏松多孔的FeS 相为主体的渗硫层,具有变形抗力小、剪切强度低和熔点高等特性[9-10]。在载荷作用下易发生塑性变形,使得承载面实际接触面积增大且摩擦因数降低[11]。FeS 相在摩擦过程中可实现分解破坏和重新合成的动态平衡,能够持续起到润滑作用[12]。因此,渗硫层表现出十分优异的减摩耐磨性能,可显著提高轴承材料表面抗擦伤、抗咬合的能力,大大延长了机械设备及轴承部件的使用寿命。

本研究以GCr15 钢为研究对象,首先,对GCr15 钢表面进行碳氮共渗处理,获得支撑渗硫层的碳氮共渗层;然后,利用低温离子渗硫工艺在碳氮共渗层上进行低温渗硫处理,将软质硫化物固体润滑层附着于硬质基底上。采用扫描电子显微镜(scanning electron microscope,SEM)分析磨损表面形貌、并利用摩擦磨损试验机进行摩擦因数及磨损率测试等,来分析磨损机制。

1 试验材料与方法

1.1 样品制备

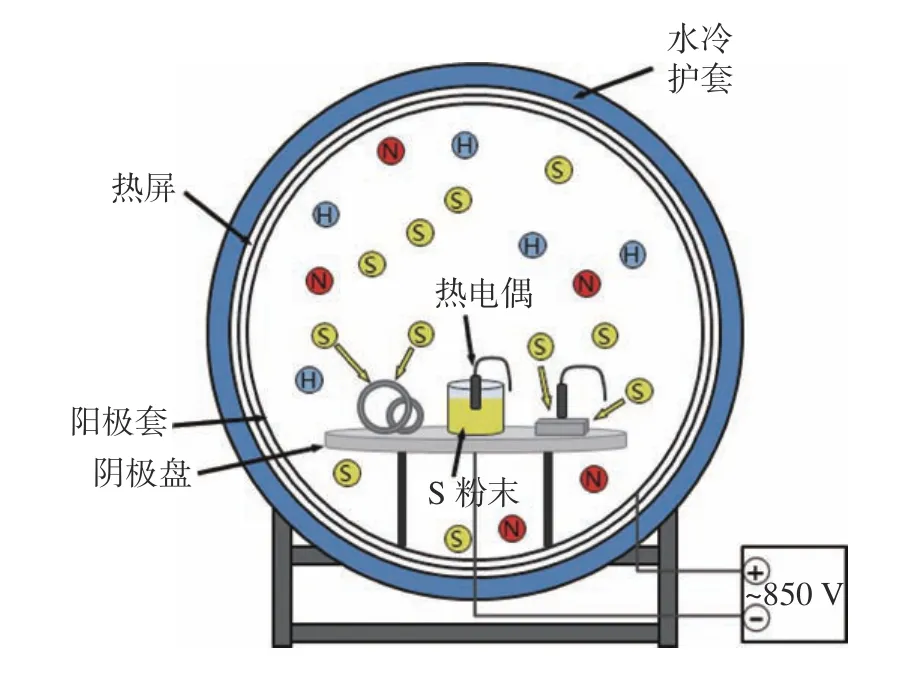

渗硫用样品为10 mm×10 mm×3 mm 的GCr15钢制方形试样和型号为308、309 的GCr15 钢制轴承内外套圈。分为三组,第一组为淬火态;第二组进行碳氮共渗处理;第三组进行碳氮共渗+低温渗硫处理。GCr15 钢表面碳氮共渗处理由洛阳轴承研究所有限公司完成,辉光等离子体低温渗硫采用LDMC-75-AZ 型卧式离子渗硫炉完成,如图1 所示。其炉膛尺寸为500 mm×500 mm×600 mm,料盘(阴极盘)尺寸为 ϕ250 mm×12 mm。试样首先用砂纸打磨并研磨抛光,再使用无水乙醇、丙酮超声清洗去除油污,最后进行表面碳氮共渗+低温渗硫复合渗层处理。低温渗硫处理的渗硫温度为190 ℃,渗硫时间为2 h,电压为850~900 V,真空度为50 Pa。

图1 低温渗硫设备示意图Fig.1 Schematic diagram of low-temperature

1.2 磨痕形貌及摩擦磨损性能测试

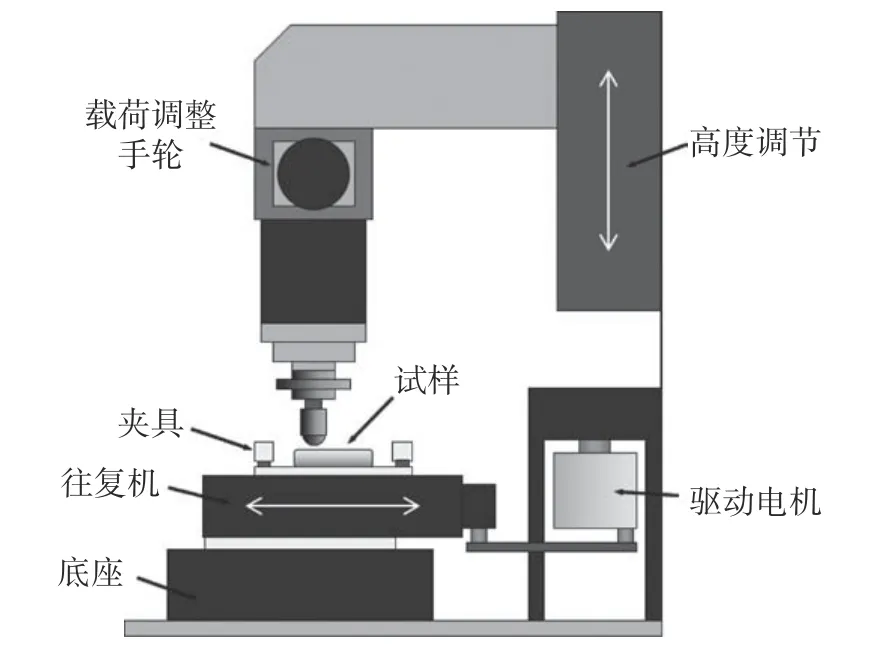

采用SEM 对试样的磨损形貌进行观察分析。采用摩擦磨损试验机对试样的耐磨性能进行测试与分析,如图2 所示。试样条件如下:大气环境,室温,对磨材料为ϕ6.3 mm 的GCr15 钢球,载荷F=30 N、速度v=9 mm/s、冲程s=9 mm、时间t=30 min。试验完成后,使用表面轮廓仪测量渗层磨痕截面轮廓,计算磨损体积V,利用下式可计算出试样的体积磨损率:

图2 UMT-2 摩擦试验机示意图Fig.2 Schematic diagram of UMT-2 friction sulfurization equipment testing machine

式中:W为体积磨损率;ΔV为试样磨损体积;s为冲程;t为摩擦时间;F为载荷。

2 试验结果及讨论

2.1 磨损形貌结果

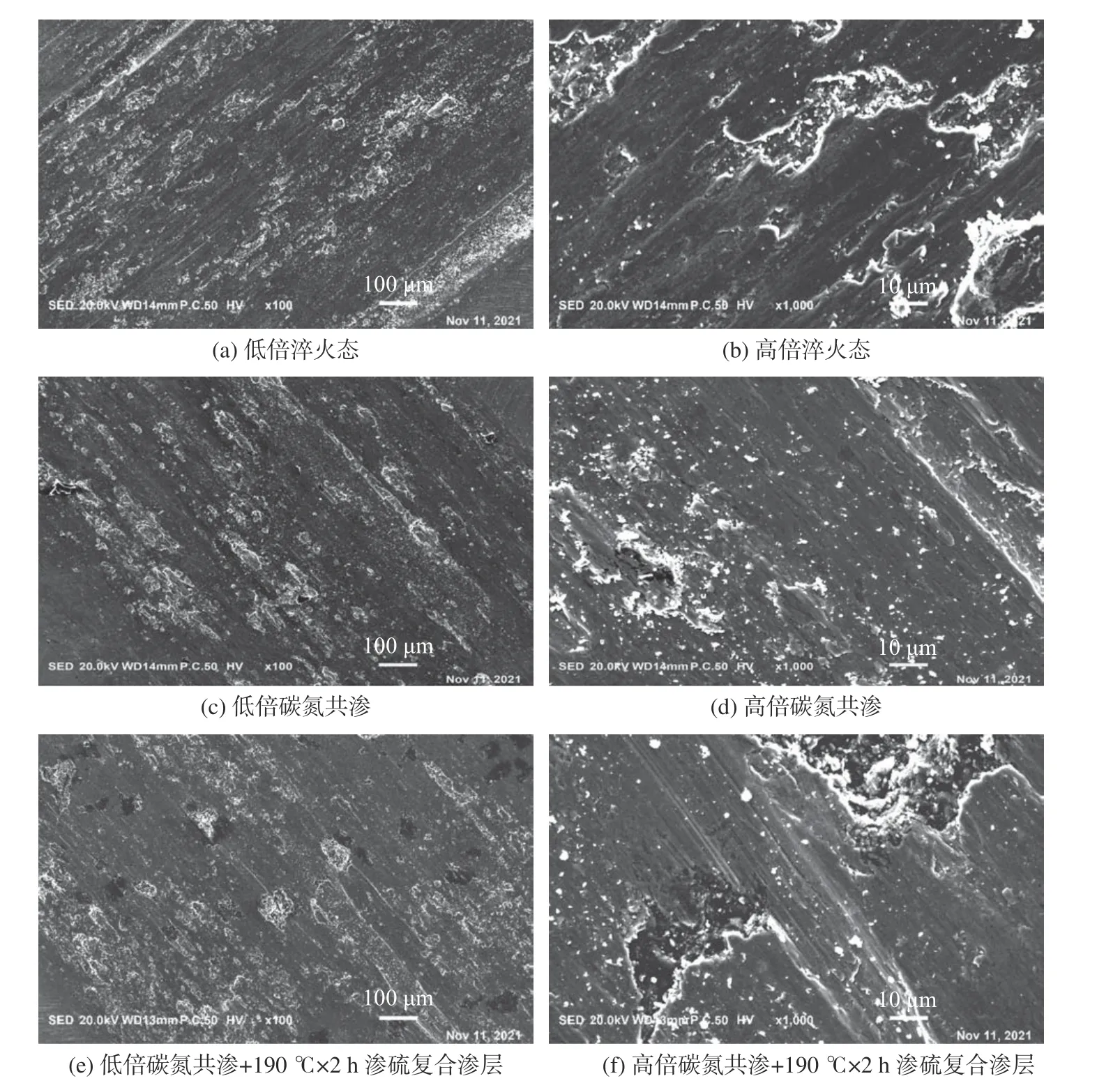

使用SEM 对上述三组试样磨损后的磨痕形貌进行观察,结果如图3 所示。结果表明,这三组试样的磨损表面都存在明显的沟槽,即试样表面都发生了明显的磨粒磨损。图3(b)为淬火态GCr15 钢磨损后形貌的高倍图,结果表明,本试验条件下材料磨损表面除了存在平行的沟槽外,还存在明显的黏着坑,因此,存在黏着磨损机制。图3(c)和图3(d)为碳氮共渗处理后的GCr15 钢磨损形貌,对比发现,碳氮共渗处理后材料表面的黏着磨损程度明显减轻。这一结果由碳氮共渗后材料的硬度较高所造成。图3(e)和图3(f)为碳氮共渗+低温渗硫处理后GCr15 钢的磨损形貌。对比淬火态GCr15 钢和碳氮共渗处理后的GCr15 钢,其磨损程度有所降低,主要原因是,表面以FeS 相为主体的渗硫层显著降低了材料磨损表面的剪切力,减少了摩擦过程中材料表面产生硬质颗粒的数量并使硬质颗粒的尺寸减小,使得材料表面刮擦程度明显降低。此外,渗硫层在摩擦力和摩擦热综合作用下,FeS 相发生分解、脱落及涂抹,在摩擦表面形成自润滑层,有助于减少材料表面磨损损伤。

图3 磨损表面形貌SEM 图Fig.3 SEM images of the wear surfaces

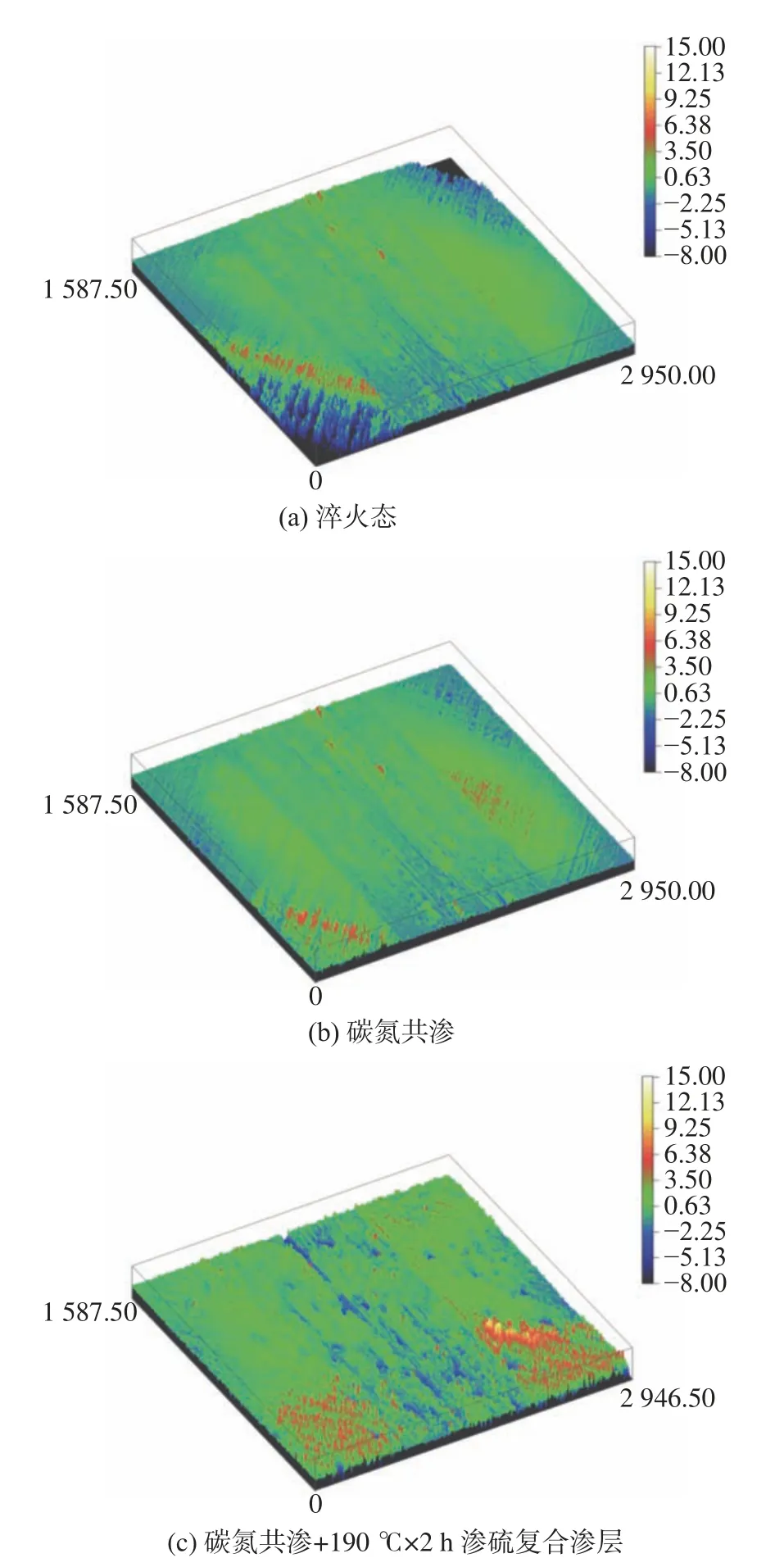

对三种材料磨损后的表面进行三维轮廓形貌分析,如图4 所示。图4(a)和图4(b)的结果表明,淬火态GCr15 钢和碳氮共渗GCr15 钢磨损后三维形貌中都存在明显的沟槽,且这两种材料磨损后沟槽深度相当。图4(c)的结果表明,碳氮共渗+低温渗硫处理后材料磨损表面的沟槽明显变浅、变小,但沟槽内存在一些深色坑。这一现象与上述磨损后SEM形貌相一致,即碳氮共渗+低温渗硫处理的GCr15钢磨损表面的硫化物自润滑层可以有效提高材料耐磨性,并存在硫化物颗粒剥落的现象。

图4 不同渗层处理后的GCr15 钢的三维磨损形貌图Fig.4 Three-dimensional wear morphologies of GCr15 steels after different infiltration treatments

2.2 摩擦磨损性能分析

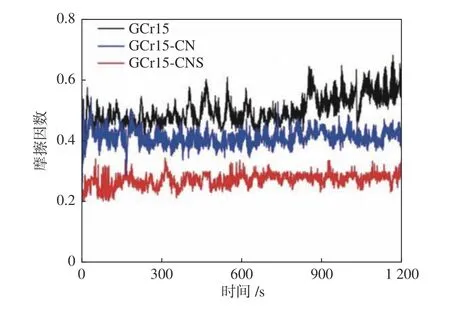

利用摩擦磨损试验机和三维表面轮廓测定仪分别对GCr15 钢(对应图5 和图6 中GCr15)、碳氮共渗后的 GCr15 钢(对应图5 和图6中GCr15-CN)以及碳氮共渗+190 ℃ 渗硫 2 h 后的 GCr15 钢(对应图5 和图6 中GCr15-CNS)进行摩擦磨损性能评价,测定摩擦因数曲线和试样磨损率。结果表明,这三种材料的摩擦因数相对比较平稳,磨损后期,淬火态GCr15 钢摩擦因数稍有波动。对比三种材料的摩擦因数可知,淬火态GCr15 钢的摩擦因数最高(约为0.45~0.50),碳氮共渗处理后GCr15 钢的摩擦因数次之(约为0.40~0.42),碳氮共渗+低温渗硫复合渗层后GCr15 钢的摩擦因数最小(约为0.28 左右)。分析可知,碳氮共渗处理后材料表面的硬度提高,不易产生黏着磨损,摩擦因数相对比较平稳。而淬火态GCr15 钢的表面硬度较低,摩擦过程中的黏着磨损产生磨屑,引起磨粒磨损并伴随局部摩擦发热,最终产生大量的沟槽和剥落,使得磨损较为严重,这也是随着摩擦的进行,摩擦因数逐渐产生波动的重要原因。碳氮共渗+低温渗硫复合渗处理后,材料表面存在明显的硫化物层,避免了摩擦副之间的直接接触,同时,具有密排六方结构的FeS 相具有很好的润滑作用,因此,摩擦因数相对较低,摩擦之后的磨痕表面相对比较平滑。但由于渗硫处理的均匀性不足,局部表面依然产生了黏着,产生了含有硫化物的碎屑,这也解释了图4(c)试样摩擦表面产生剥落坑的原因。

图5 不同处理的GCr15 钢的摩擦因数测试结果Fig.5 Friction coefficient test results of GCr15 steels after different treatments

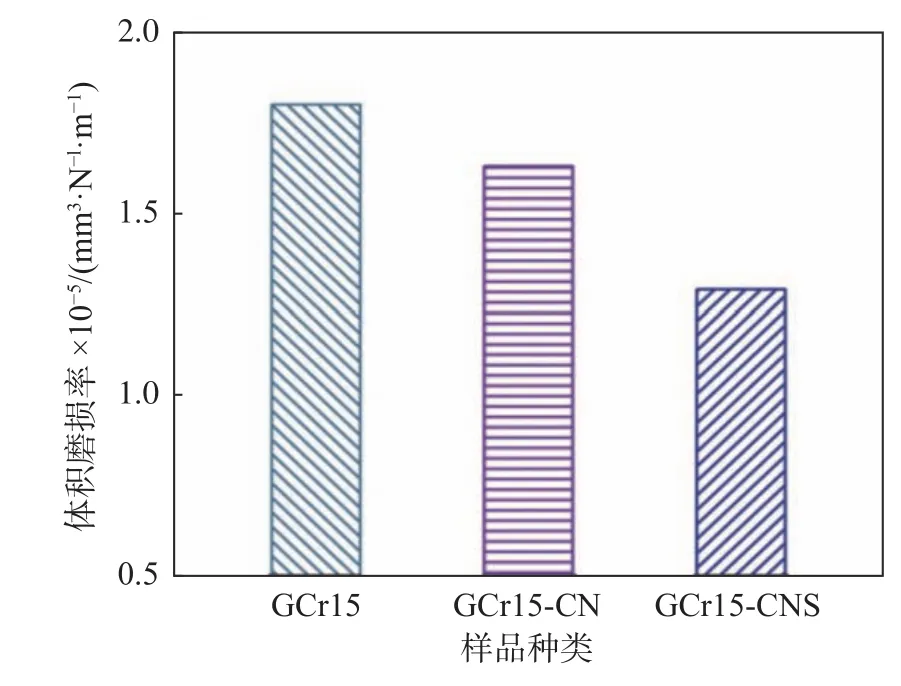

图6 给出了不同渗层处理后材料的体积磨损率结果。图6 结果表明,淬火态GCr15 钢的体积磨损率最高,碳氮共渗处理后GCr15 钢的体积磨损率稍有降低,碳氮共渗+低温渗硫复合渗处理后的GCr15 钢的体积磨损率最低。同理,硬度是影响材料耐磨性的重要因素,碳氮共渗试样的硬度明显提高,从而使其耐磨性有所改善。当对试样进行碳氮共渗+低温渗硫处理后,试样表面存在的自润滑硫化物层在摩擦磨损过程中被碾压并黏附于对磨件表面或填充于凹陷处,可有效阻碍对偶间的直接接触,减少其摩擦损伤;另一方面,具有密排六方结构的硫化物层摩擦磨损过程中可明显减弱对偶间的剪切应力,改善材料表面的磨损,因此,该材料的体积磨损率最低。

图6 不同处理后的GCr15 钢的体积磨损率Fig.6 Volume wear rate of GCr15 steel after different treatments

3 结论

(1)碳氮共渗后GCr15 钢经190 ℃低温渗硫处理2 h,表面产生渗硫减摩层,表面磨损形貌显示经过渗硫处理的试样表面磨损程度明显降低,表面三维形貌也说明磨损表面的沟槽明显变浅变小,经过处理的试样表面存在一些硫化物颗粒的剥落产生的剥落坑。

(2)碳氮共渗+低温渗硫处理可以有效改善材料表面摩擦性能。经过碳氮共渗+低温渗硫处理的试样的摩擦因数为0.28,并且摩擦因数保持稳定,相较于GCr15 钢碳氮共渗试样,摩擦因数降低了30%,体积磨损率明显降低。