提高小半径曲线桥钢箱梁线形平顺度的对策研究

梁 欢

(广州市市政集团有限公司,广州 510060)

随着经济的快速发展和社会的不断进步,现代交通建设行业得到了蓬勃发展。互通立交的越来越多,在互通立交路桥的设计和建造过程中,由于受到现有市政路桥、用地条件、道路分隔带宽度要求等条件的限制,平面圆曲线半径通常较小,因此对施工技术与管理的要求很高[1-2]。

目前,由于受到施工条件及施工技术的约束,小半径曲线桥梁上部结构的建造通常采用传统现浇施工方式[3-4]。但是,传统现浇施工方式存在现场作业量大、机械化水平低、施工效率低、施工技术难以控制及对周边环境与现有交通影响大的局限[5-6]。随着国家大力推广装配式建筑,预制装配式结构在市政路桥设计与建设中逐渐得到应用[7]。装配式结构工业化、标准化、机械化程度高,具有施工效率高、质量易于控制、对周边环境影响小及节能环保等优势[8]。

近年来,随着钢材加工工艺的不断提高,出现了一系列高性能钢材,如高焊接性钢、耐候钢、高强钢等,拓宽了桥梁的结构设计理念,使得桥梁结构更加安全、合理、多样、美观。材料的飞速发展,也促进了钢箱梁的发展,在钢箱梁制造方面,实现了工厂制造全部焊接,工地现场以焊接为主、栓接为辅[9]。钢箱梁由于结构设计成熟、自身抗扭性能好、装配式程度高、施工方便高效,在小半径曲线梁中的应用优势明显,且越来越广泛。如广州市城市快捷路系统科韵路新港东立交H、I、J 匝道采用叠合钢箱梁桥,解决了匝道桥梁高和线形的限制设计难题。

在钢箱梁的制作过程中,为了保证其强度和刚度,通常焊接工作量大,且对焊接质量要求高。曲线钢箱梁,特别是小半径曲线钢箱梁,在制作及现场施工过程中,应同时满足梁端竖曲线、平曲线、横坡等的变化要求,其线性精度难以控制,对线形控制技术要求高。曲线钢箱梁的一般制造流程为:对钢箱梁横、纵向进行分段、分块;钢板下料,开曲线坡口,然后焊接成块;将钢箱梁吊装至胎架上进行全桥预拼装,调整尺寸及线形等。

本文以花都至东莞高速公路SG01 合同段工程项目为例,通过调研影响小半径曲线钢箱梁线形平顺度的因素,确定导致小半径曲线钢箱梁平面安装位置偏差大的主要原因,制定相应提高小半径曲线钢箱梁线形平顺度合格率的对策并评估其实施效果及效益等方式,探究提高小半径曲线桥钢箱梁线形平顺度的对策。

1 工程概况

花莞高速公路起于机场高速太成立交,终于增城区石滩镇,连接广州市花都区和东莞市区。本标段为花莞高速公路SG01 合同段,全长1.1 km,位于广州市白云区人和镇。

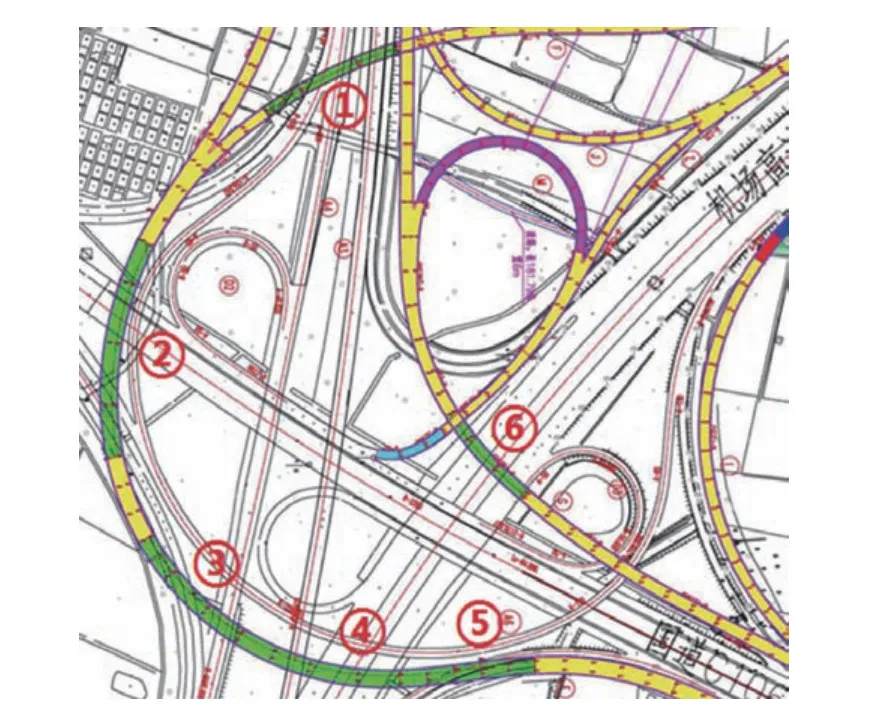

本工程为太成互通立交,新建D、F、G、I、J、L、M 七条匝道,其中F、G 匝道桥须上跨、下穿机场高速公路、机场高速北延线、G106 国道。钢箱梁位于F、G 两条匝道上,具体位置分布如图1 所示:图示绿色部分为钢箱梁的分布位置,合共6 联,单跨跨度最长为55 m,总规模约为5 000 t,结构类型为一箱两室、一箱三室、一箱五室。钢箱梁统计表见表1。

图1 钢箱梁分布示意图Fig.1 Schematic diagram of steel box girder distribution

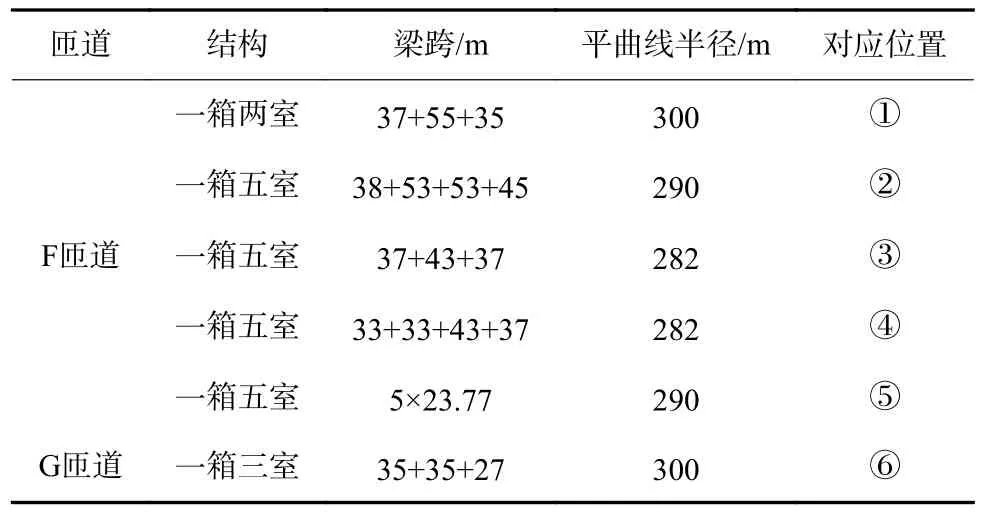

表1 钢箱梁统计表Tab.1 Statistical table of the steel box girder

目前,国内小半径曲线桥梁施工通常采用现浇方案。但是,若采用现浇的方式,施工现场工作量大,机械化低,工作效率低,施工质量不易控制,施工周期长,对周边环境及交通的影响大。因此,采用预制钢箱梁施工,通过工业化、标准化、机械化的施工方式,提高施工效率,缩短施工工期,降低施工对周边环境及交通的影响。

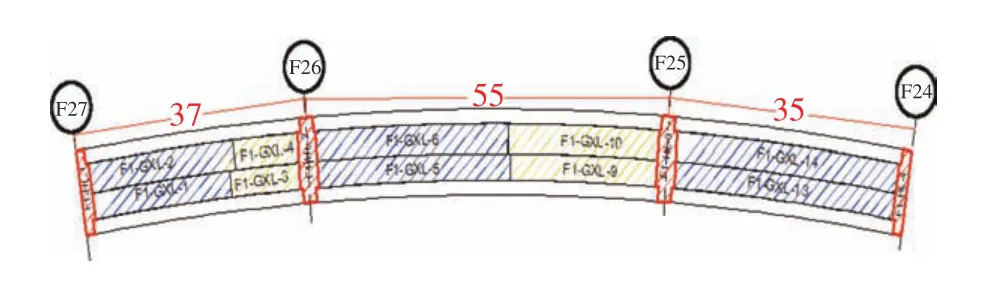

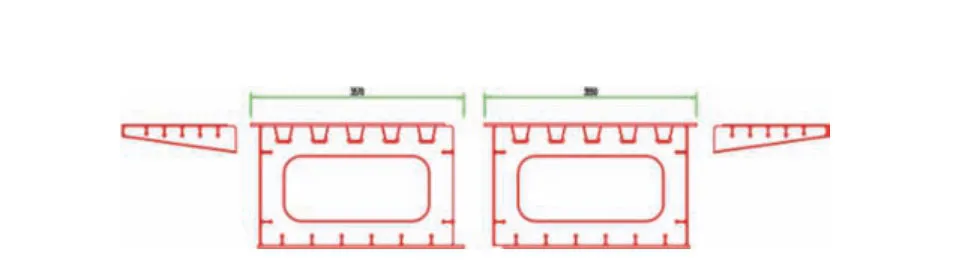

钢箱梁通常采用全焊接方式,对顶板、底板、腹板以及横纵隔板等单元体进行组焊。钢箱梁单元体首先需要在工厂下料加工生产,然后再运输到施工现场进行拼装。基于钢箱梁结构特性、施工质量要求及运输宽度限制等因素,需要将钢箱梁纵向、横向分块进行运输。其中,互通立交F24~F27 钢箱梁纵向分为5 块,横向分为4 块,见图2 和图3。施工现场,既要进行纵向焊接,又要进行横向焊接,焊接工程量大,各面板及箱块间总焊接长度达2 583 m。

图2 纵向分段截面图Fig.2 Longitudinal partition sectional drawing

图3 横向分块截面图Fig.3 Transverse block sectional drawing

本项目中的钢箱梁结构设计为具有一定弧度的曲线梁,半径最小处仅为282 m。在曲线桥钢箱梁制作和现场施工的过程中,需要同时满足梁段竖曲线、平曲线以及横坡等变化要求。小半径曲线桥钢箱梁横向稳定性差,施工工艺复杂,对线形控制、质量控制、喂梁精度等方面的要求比直线型和大半径曲线桥钢箱梁高很多。曲线钢箱梁的曲线半径越小,曲线弧度就越大,对施工技术水平及项目管理方法的要求就越高。因此,在施工过程中,需要采取创新的施工方式,并加强项目管理力度,以期解决相应的技术难题,如采用创新的方法加强对钢箱梁的线形控制,提高其线形平顺度的合格率。

2 影响钢箱梁线形平顺度的原因分析

2.1 钢箱梁存在的现状问题分析

为了全面掌握小半径曲线桥钢箱梁存在的现状问题及其原因,采用现场随机抽样调查法,对已完成的半径为282~378 m 的太成互通立交F 匝道桥F25~F27#箱梁进行线形平顺度分析。

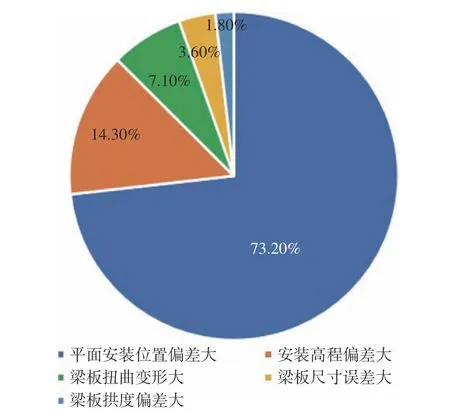

在随机抽查的钢箱梁200 处中,存在线形平顺度问题的共有56 处,线形平顺度不合格率为28%,即小半径曲线钢箱梁的线形平顺度合格率仅为72%。钢箱梁线形平顺度存在的问题主要为:平面安装位置偏差大、安装高程偏差大、梁板扭曲变形大、梁板尺寸误差大、梁板拱度偏差大等,调查具体统计情况如图4 所示。由图4 可知,钢箱梁平面安装位置偏差大是导致小半径钢箱梁线形平顺度不合格的症结所在,因此,解决安装位置偏差大的问题是提高钢箱梁线形平顺度合格率的关键,也是本研究攻关的主要对象。

图4 钢箱梁线形存在问题饼状分析图Fig.4 Pie analysis diagram of the problems in steel box girder alignment

2.2 导致平面安装位置偏差大的要因确定

钢箱梁平面安装位置偏差大为施工质量问题,需要从施工质量管理角度对其进行分析研究。施工质量管理是指在建设工程项目施工安装和竣工验收阶段,指挥和控制施工组织关于施工质量的相互协调的活动。影响施工质量的因素有人、材料、机械、方法及环境等五大方面。

本研究通过因果分析法,从“人”、“材”、“机”、“环”、“法”等5 个方面探究导致曲线钢箱梁平面安装位置偏差大的因素,并通过施工现场调查分析等方法对各个因素逐一分析,从而确定导致钢箱梁平面安装位置偏差大的主要因素。

“人”的因素主要包括:监管不到位、操作不规范、技术交底不详细等;“材”的因素主要有:面板矫正偏差大、下料尺寸误差大、制作板材不合格、对接口预留长度不规范、未预留焊接收缩补偿量等;“机”的因素主要为:切割设备控制精度低、焊接设备焊接效果差、起重设备额定起重量不达标、测量仪器精度低、测量定位不准、胎架定位偏差等;“环”的因素主要有:钢材露天存放锈蚀严重、气候与地质、支架基础承载力差等;“法”的因素有:施工工艺不正确、坡口方向开反、临时支架整体稳定性差等。

钢箱梁平面安装位置偏差大的主要因素确定基本流程为:首先根据影响因素制定确定标准,然后通过现场调查收集相关资料数据,最后综合评价分析,评定相应的影响因素是否为主要因素。例:确定“临时支架整体稳定性差”是否为主要因素时,首先制定了“支架定位后与基础预埋件焊接固定,允许承载力≥3 311 kN,支架连接牢固、底部无悬空”的确定标准,然后检查小组进行现场调查,发现临时支架底部与混凝土地基基础之间存在大面积悬空现象,如图5 所示,支架容易出现倾斜,整体稳定性降低。同时,现场临时支架的连接螺栓存在未拧紧情况,支架整体稳定性低。底部悬空和支架连接不牢固均对钢箱梁平面安装有较大的影响,导致钢箱梁平面安装位置偏差大,综合评定“临时支架整体稳定性差”为主要因素。类似地,经过调查研究分析,发现“坡口方向开反”和“胎架定位偏差大”也是导致钢箱梁平面安装位置偏差大的主要因素,其余的因素均为非主要影响因素。

图5 支架底部Fig.5 Bottom of the bracket

3 提高钢箱梁线形平顺度的对策

通过因果分析法和施工现场调查分析法等的结合,逐一对各影响因素进行了评价分析,得出“临时支架整体稳定性差”、“坡口方向开反”和“胎架定位偏差大”是导致小半径曲线钢箱梁平面安装位置偏差大的主要因素。因此,需要根据确定的三个主要影响因素,制定相应的施工管理对策,以提高小半径曲线桥钢箱梁线形平顺度。

3.1 临时支架整体稳定性差——对策实施一

项目经理部针对临时支架整体稳定性差的问题,采取了以下措施进行改进:(1)加强岗前教育,施工前给工人讲解施工要难点,确保每个工人对相关施工要难点有正确的认识,强调临时支架整体稳定性的重要性;(2)加强监督管理,使用测力扳手抽查20%的临时支架螺栓,且不少于5 个,并做好相关记录;(3)确保临时支架与地基预埋件固定牢靠,支架经驻地监理验收签字确定合格后才可投入使用;(4)基于现场监督及工序验收,及时做好相关总结工作,提高临时支架工艺水平。

采取了相应的对策之后,临时支架与地基预埋件焊接固定牢靠,支架螺栓连接牢靠,无松动现象,支架整体稳定性高,支架高程偏差合格率100%,满足相关施工要求,实现了预期实施效果目标。

3.2 坡口方向开反——对策实施二

针对坡口方向开反的症状,采取了如下措施进行改善:(1)加强对工人进行技术交底,钢板开口前安排细心的工人在坡口开口侧画线,经技术人员确认开口方向正确后方才进行开口。(2)技术部人员对施工图进行详细标识,采用简单明了的视图说明,交接图纸时给操作工人讲解坡口开口方向注意事项,确保操作工人知悉容易混淆弄错的开口部位,同时加强坡口开口方向正确性的检查验收工作。(3)加强相关环节工序验收,加强监督管理制度,验收合格的钢材方可进入下一道工序,加强对半成品的保护工作。

采取相应措施进行改进后,在制作钢材过程中完全不存在坡口方向开反的情况,切割后的坡口方向准确率达到了100%,明显提高了坡口开口工艺,梁板施工质量控制效果显著提高,同时也提高了现场工人的焊接效率。

3.3 胎架定位偏差大——对策实施三

应对胎架定位偏差大的问题,采取了一下措施进行改进:(1)胎架基础预压检测合格后再定位胎架,在曲线钢箱梁生产中不定期对胎架进行复测,若胎架出现偏差时,应及时调整纠偏;若胎架偏差较大时,应增加胎架监控量测次数。(2)在钢箱梁生产中加强对胎架的检查维修,若出现脱焊、锈蚀严重等问题时,应及时处理,并复测胎架定位精度。(3)加强班前教育工作,重新对现场工人开展技术交底工作,加强对工人的技术指导,强调胎架定位的准确性对提高钢箱梁线形平顺度的重要性。

通过相应措施的改进后,曲线钢箱梁胎架的定位精度提升明显,定位误差符合施工方案要求,均在施工工艺允许测量误差范围内,实现了对策实施的预期目标。

综上,针对“临时支架整体稳定性差”、“坡口方向开反”及“胎架定位偏差大”等问题,本项目采取了相应的对策,且都可以达到预期的效果。

4 实施效果及经济效益

4.1 实施效果

采取了相应的对策后,对改进施工方法及管理方法后安装的小半径曲线钢箱梁进行实地调查,随机抽取了600 处钢箱梁进行统计分析,发现钢箱梁“平面安装位置偏差大”的问题仅占所有问题的8.6%,90%以上的“平面安装位置偏差大”的问题已被解决;钢箱梁的线形平顺度合格率高达91%,较对策实施前的72%提高了19%。由此可见,通过调查研究分析,制定相应对策、实施改进措施解决了钢箱梁施工过程中平面安装位置偏差大的难题,从而使小半径曲线钢箱梁线形控制难题得到了有效地解决,显著提高了钢箱梁线形平顺度合格率,保证了钢箱梁的施工质量,减少了返工率,提高了施工效率。同时,在本次调研究、制定相应对策与实施措施的过程中,培养了一批善于解决曲线钢箱梁线形平顺度难题的专业技术人员,锻炼了一线作业工人的曲线钢箱梁施工技术,为后续钢箱梁施工的顺利开展打下了坚实的基础。

4.2 经济效益

实施相应的改进对策后,曲线钢箱梁平面安装位置偏差大的问题明显减小,钢箱梁的线形控制效率得到有效提高。因此,施工过程中节省了调整钢箱梁线形的人工费及返工人工费、起重设备租赁费、管理人员工资。此外,对策实施需要一定的培训费、考核费用、其他费用等支出,改进措施也会产生一定的材料增加费。本项目对策实施后的相关费用如表2 所示。

表2 项目对策实施后的相关费用Tab.2 Relevant expenses after the implementation of project countermeasures

对策实施的经济效益=节约费用-支出费用;节约费用=108 000+216 000+21 600=345 600 元;支出费用=99 360+2 500+1 000+1 000=103 860 元;实际经济效益=345 600-103 860=24 1 740 元。

可见,经过相应对策实施后,曲线钢箱梁的线性控制效率提高,生产加工工艺得到优化的同时,还可以显著减少返工量,节省大量的人员投入和机械设备租赁投入等,因而取得较大的经济效益。

5 结论

本文以花都至东莞高速公路SG01 合同段工程项目为例,探究了提高小半径曲线桥钢箱梁线形平顺度的对策,得出结论如下:

(1)钢箱梁线形平顺度存在的问题主要有:平面安装位置偏差大、安装高程偏差大、梁板扭曲变形大等,解决平面安装位置偏差大的问题是提高钢箱梁线形平顺度合格率的关键。

(2)“临时支架整体稳定性差”、“坡口方向开反”和“胎架定位偏差大”是导致钢箱梁平面安装位置偏差大的主要因素。

(3)针对“临时支架整体稳定性差”、“坡口方向开反”和“胎架定位偏差大”等问题,采取相应的对策,改善施工管理与现场施工技术,可以有效提高小半径曲线桥钢箱梁线形平顺度合格率,同时可以取得良好的经济效益。