二次铝灰烧制镁铝尖晶石固相反应动力学及材料耐水蚀性能

张勇, 何小娟, 何运财, 王钰婷

(江西农业大学国土资源与环境学院,南昌 330045)

铝灰来源于电解铝、铝加工以及再生铝等过程,随着电解铝熔炼及铝合金生产规模不断扩大,铝灰产生量也不断增大。2020年,我国电解铝产量3 708万吨,再生铝产量超过695万吨,将现已排出的铝灰计算在内,铝灰量超过1 000万吨。其中大部分铝灰并未充分回收,未做安全处置而直接堆放[1]。铝灰中铝的含量在10%~80%不等,如能经济有效地利用和治理铝灰,对实现铝二次资源的有效循环利用具有积极意义[2-3]。不同来源的铝灰成分差异明显,电解原铝及铸造等不添加盐熔剂过程中产生的一次铝灰主要成分为金属铝和铝氧化物的混合物,铝含量为15%~70%;经盐溶液处理回收一次铝灰或铝合金精炼产生的二次铝灰主要成分为NaCl、KCl、氟化物、氧化铝和铝的混合物[4-5]。尽管二次铝灰中铝含量较一次铝灰低,但依然含有大量Al和Al2O3,以及一定量的MgAl2O4和AlN,直接堆放、填埋或作为路基材料受到雨水淋溶后,不仅造成环境污染[6],而且造成资源浪费,迫切需要找到一种高效、环境友好的综合利用途径,解决二次铝灰的处置和利用问题[7]。

镁铝尖晶石是MgO-Al2O3二元系中唯一稳定的化合物,具有熔点高(2 135℃)、导热系数低、热膨胀系数低、抗热震性和抗渣性优良、机械强度高、硬度大、耐磨,以及绝缘性和透光性良好等优良特性[8],可作为原料制备路基建材砖体、催化剂载体、陶瓷体颜料上色剂和耐火砖体等工业材料。目前生产镁铝尖晶石材料主要依靠工业原料和天然含镁铝的矿物。工业原料化学成分单一,可直接用于高性能需求行业,但原料成本高;天然含镁铝矿物(如高岭土、铝土矿等)烧结合成镁铝尖晶石材料虽价格低廉,但其为生料,烧结温度高,保温时间长,且烧结不彻底,需多步烧结,同时因矿物组成和尖晶石组成区别较大,烧制过程中可能相转化不完全。因此,若要制备高含量的镁铝尖晶石材料,保温时间和烧结温度的要求更为严苛。以二次铝灰为主要原料制备晶相为镁铝尖晶石的上述工业材料,一方面可以减轻二次铝灰对环境的潜在危害;另一方面可以拓宽工业材料制备领域,降低原材料成本。

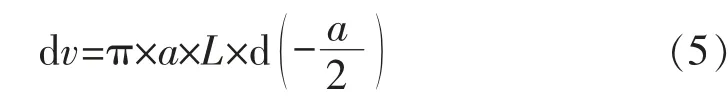

目前,制备镁铝尖晶石的研究主要集中于对其性能表征,关于晶化反应定量特性和形成机制的研究的文献报道较少。李登奇等仅对二次铝灰的湿法利用动力学模型进行了研究,发现盐酸中铝浸出过程符合Avrami动力学方程[9];王修慧等采用固相反应法混磨制备高纯镁铝尖晶石粉体,致力于解决其晶体化学组成的高纯度、高技术难题,采用固相反应在1 400℃下获得高纯镁铝尖晶石粉体[10];朱航宇等在研究CaCO3与MoO3固相反应动力学时,计算了该反应动力学参数,但未对模型进行判定而直接假设,从而影响实验结果[11]。同时,目前高耐水性材料国家标准为0.2%[12],而镁铝尖晶石材料作为应用广泛的室外建材、陶瓷体上色剂等多种外部材料,对其耐水性的具体试验研究还比较缺乏[13]。现利用二次铝灰为原料,在不同的温度、物相含量等烧结参数下制备镁铝尖晶石材料,首先对其耐水蚀性能进行初探是必要的工程应用前提。

在现有的研究基础上,进一步明晰“制备—烧结—水蚀”反应链中各个环节的构效关系,建立较优的调控方法,进而反馈指导优化耐水蚀材料的合成和使用。通过上述研究手段分析定量参数,探讨其烧结机制,提供二次铝灰综合技术支撑,是当前极为重要的任务。因此,本文在得出二次铝灰烧结制备镁铝尖晶石材料的适宜原料配比的基础上,将各反应参数定量分析,得出二次铝灰烧结制备镁铝尖晶石材料的晶化反应活化能,同时对不同烧结温度下制备的镁铝尖晶石材料耐水蚀性能进行初步探讨。综上,研究二次铝灰烧制镁铝尖晶石材料固相反应动力学以及烧制后材料的耐水蚀性能,一方面研究烧结反应内在机理;另一方面拓宽材料的应用领域,为解决二次铝灰资源综合利用提供新的思路。

1 原料与方法

1.1 实验原料

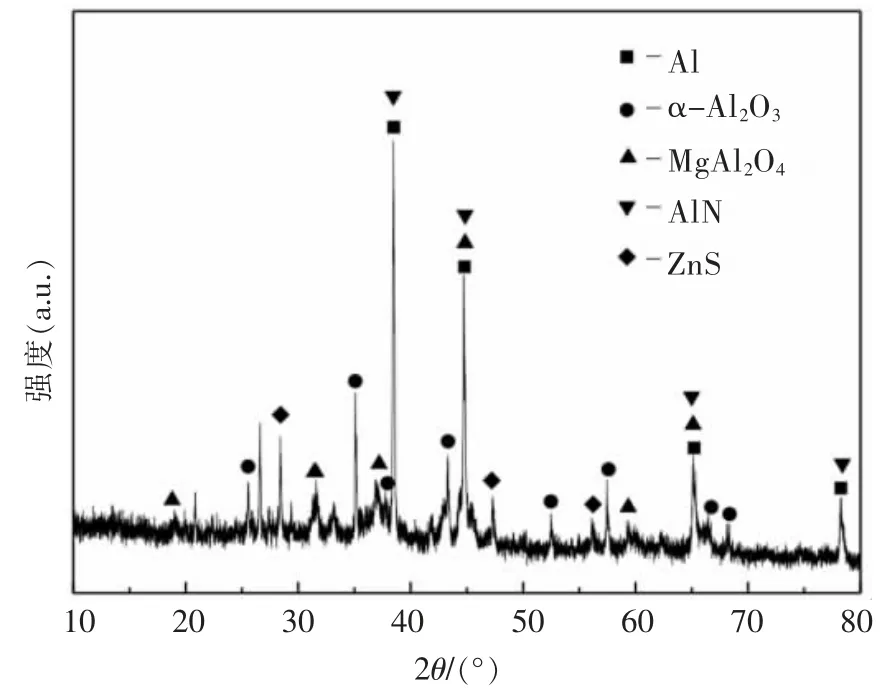

实验用铝灰来自江西某铝业公司废铝熔炼工艺产生的二次铝灰,经刚玉研钵磨细及过筛(筛网筛孔为75μm)后保存备用。二次铝灰主要化学成分见表1。二次铝灰经XRD图谱分析(见图1),铝灰中主要物相为Al、α-Al2O3、MgAl2O4,同时含有AlN等成分。对铝灰中含铝物相进行化学物相分析,得出金属铝占铝灰质量23.67%,刚玉相占铝灰质量23.57%,镁铝尖晶石占铝灰质量9.10%,氮化铝占铝灰质量2.19%。原料氧化镁为分析纯(纯度99.80%)。

图1 二次铝灰XRD图谱Fig.1 XRD pattern of the secondary aluminum dross

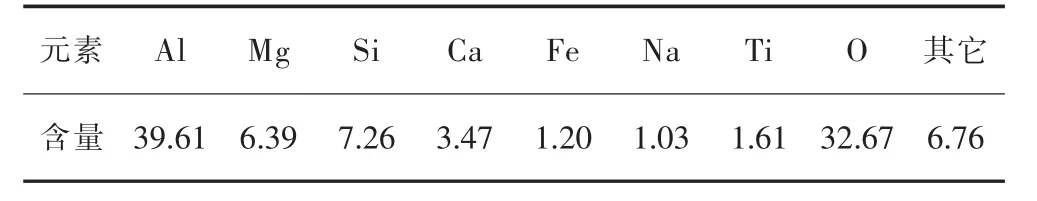

表1 二次铝灰化学成分Table 1 Chemical compositions of the secondary aluminum dross单位:质量分数,%

1.2 实验设计

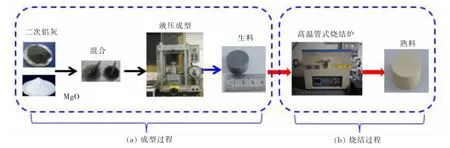

本实验温度范围设计为1 100~1 500℃。在此温度范围内,金属铝主要以Al2O3存在[14-19],因此,后续MgO-CaO-Al2O3-SiO2体系反应中不再出现金属铝。在二次铝灰体系计算中,依据镁铝尖晶石中Al2O3与MgO理论质量比为2.53∶1,结合二次铝灰原料中各物质含量,设计二次铝灰和氧化镁原料配比。本研究适宜烧结时间为3 h,设计3种配料质量比为1∶0.15、1∶0.20、1∶0.25[20]。材料制备和烧结过程如图2所示。

图2 材料制备过程示意Fig.2 Schematics of the materials prepared from the secondary aluminum dross

上述质量配比的材料,在1 200℃烧结3 h,探究不同配比对镁铝尖晶石材料物相的影响。根据最适原料质量配比1∶0.20[20],在不同温度(1 100、1 200、1 300、1 400、1 500℃)下烧结制备材料,进一步探讨烧结温度对材料性能的影响。具体操作如下:按照上述配料比例进行配料(具体试验中固定二次铝灰加入量,调控氧化镁质量),将混合物料置于强力振动混凝机混炼3 min,混炼物料外加3%聚乙烯醇(PVA)溶液作为粘结剂,采用半干成型法在25 MPa压力下压入直径为2.5 cm、厚度为1 cm的圆盘中,采用YLJ-40T压力机压制成圆柱试样;试样置于105℃烘箱干燥,试样恒重后置于管式烧结炉(合肥科晶GSL-1700X)中烧结,反应结束后,样品随炉自然冷却,取出物料待测。管式炉中心部分为刚玉管反应器。

1.3 测试方法

铝灰元素及含量采用AXIOS型X荧光光谱仪(荷兰PANalytical)分析[21-22],含铝物相及含量采用化学物相分析[23],物相组成采用D/MAX 2500X型X射线衍射仪(日本理学公司)分析[24]。抗压强度采用TYA-100C型电液式抗折抗压试验机分析[25-26]。

2 结果与分析

2.1 二次铝灰制备镁铝尖晶石材料物相分析

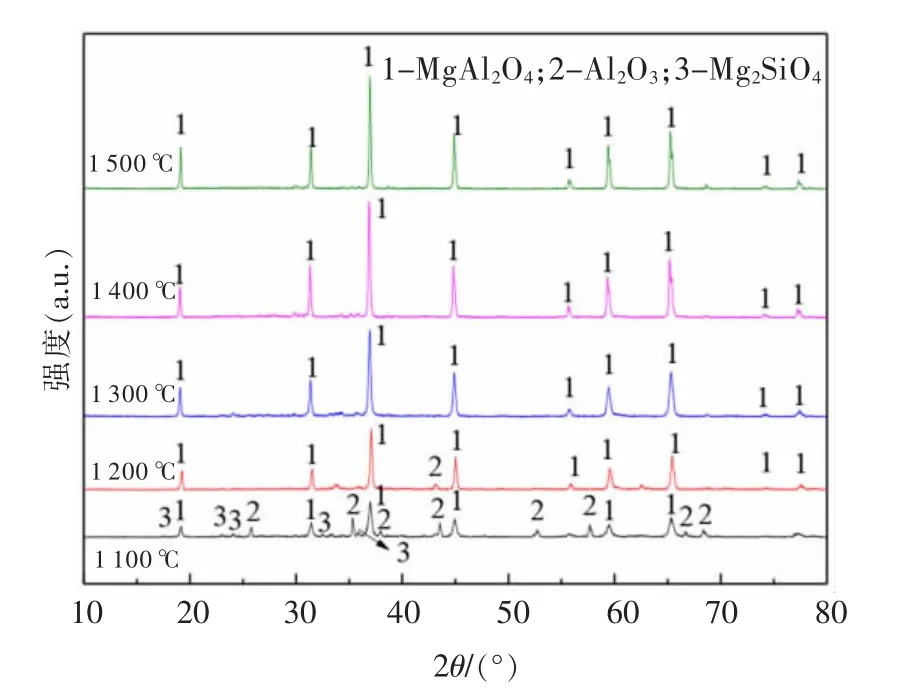

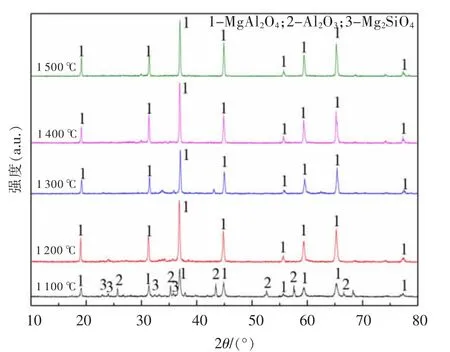

在二次铝灰与氧化镁最优质量配比为1∶0.20条件下[20],分析不同烧结温度对制备材料的物相影响。1 100~1 500℃烧结制备的材料的XRD图谱见图3。1 100℃体系物相为MgAl2O4、Mg2SiO4以及未反应完全的Al2O3;1 200℃体系物相为MgAl2O4,Al2O3和Mg2SiO4消失;1 200℃以上,体系主要物相为MgAl2O4,未见其他明显物相;1 300℃样品的MgAl2O4衍射峰强度高于1 200℃,MgAl2O4结晶强度较高。1 500℃样品的MgAl2O4衍射峰强度未见明显提高。由此可得,二次铝灰结合氧化镁烧结制备镁铝尖晶石材料在1 400℃温度下较合适。

图3 不同温度烧结3 h的镁铝尖晶石材料XRD图谱Fig.3 XRD patterns of spinel at different sintering temperatures for 3 h

2.2 二次铝灰制备镁铝尖晶石材料晶化反应动力学

2.2.1 不同烧结温度下材料中镁铝尖晶石含量

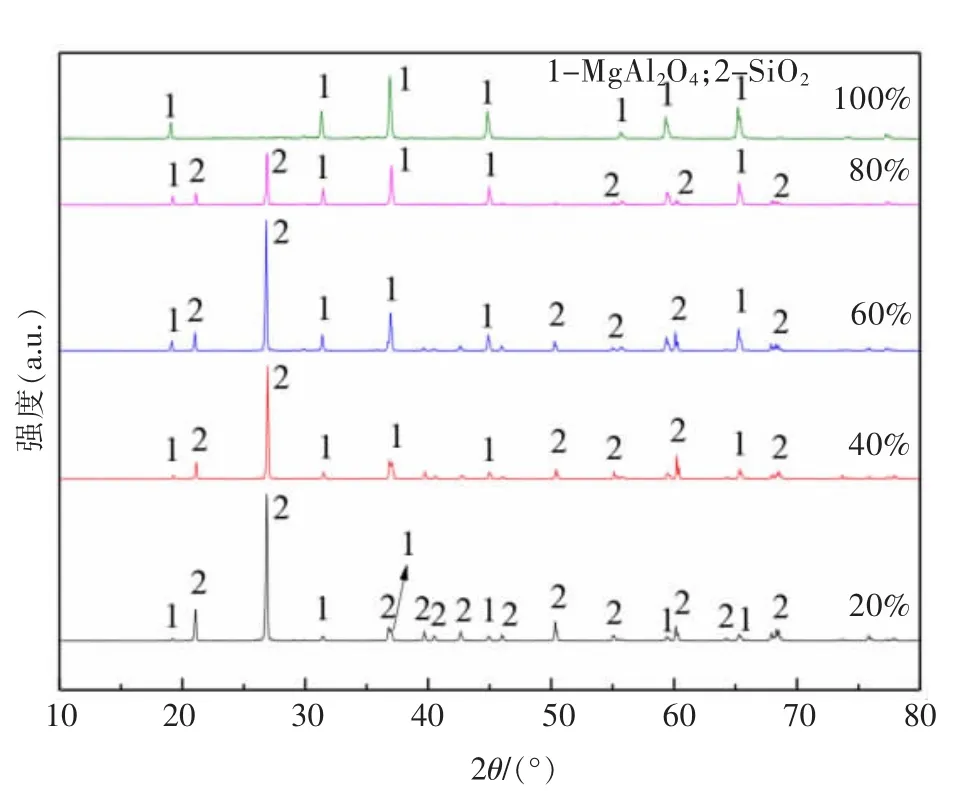

采用X射线衍射外标法(Leroux法)进行物相定量分析[27]。利用MgAl2O4(分析纯)和SiO2(分析纯)的5组质量配比,分别按照5.00 g MgAl2O4+0 g SiO2(100%)、4.00 g MgAl2O4+1.00 g SiO2(80%)、3.00 g MgAl2O4+2.00 g SiO2(60%)、2.00g MgAl2O4+3.00 g SiO2(40%)、1.00 g MgAl2O4+4.00 g SiO2(20%)称取样品并混合。通过XRD图谱形成MgAl2O4含量与衍射峰强度的关系,即可绘制出MgAl2O4物质的标准曲线。通过测试样品中MgAl2O4的衍射峰强度对应样品中MgAl2O4含量,从而实现烧结样品中MgAl2O4含量量化。不同尖晶石含量的XRD谱图见图4。

图4 不同尖晶石含量的XRD图谱Fig.4 The XRD patterns of different contents of spinel

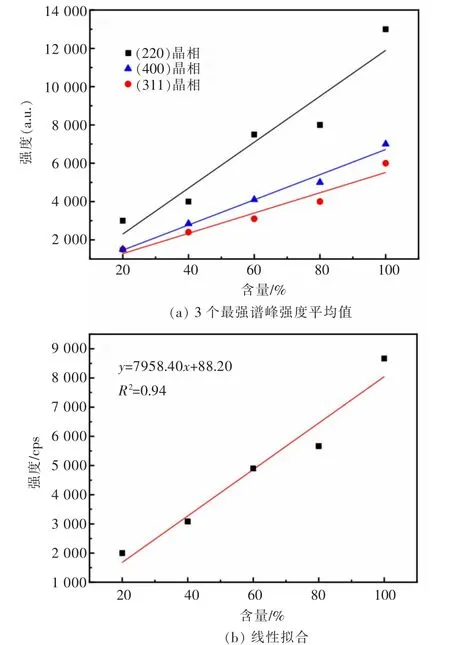

具体实验中,选取镁铝尖晶石3个最强峰(30°~50°),(220)、(311)、(400)晶相做出镁铝尖晶石含量标准工作曲线[28],如图5所示。实验得出MgAl2O4含量与XRD图谱中3个衍射峰强度平均值的对应函数关系:y=7958.40x+88.20,R2=0.94。

图5 镁铝尖晶石标准工作曲线Fig.5 MgAl2O4 spinel standard working curve

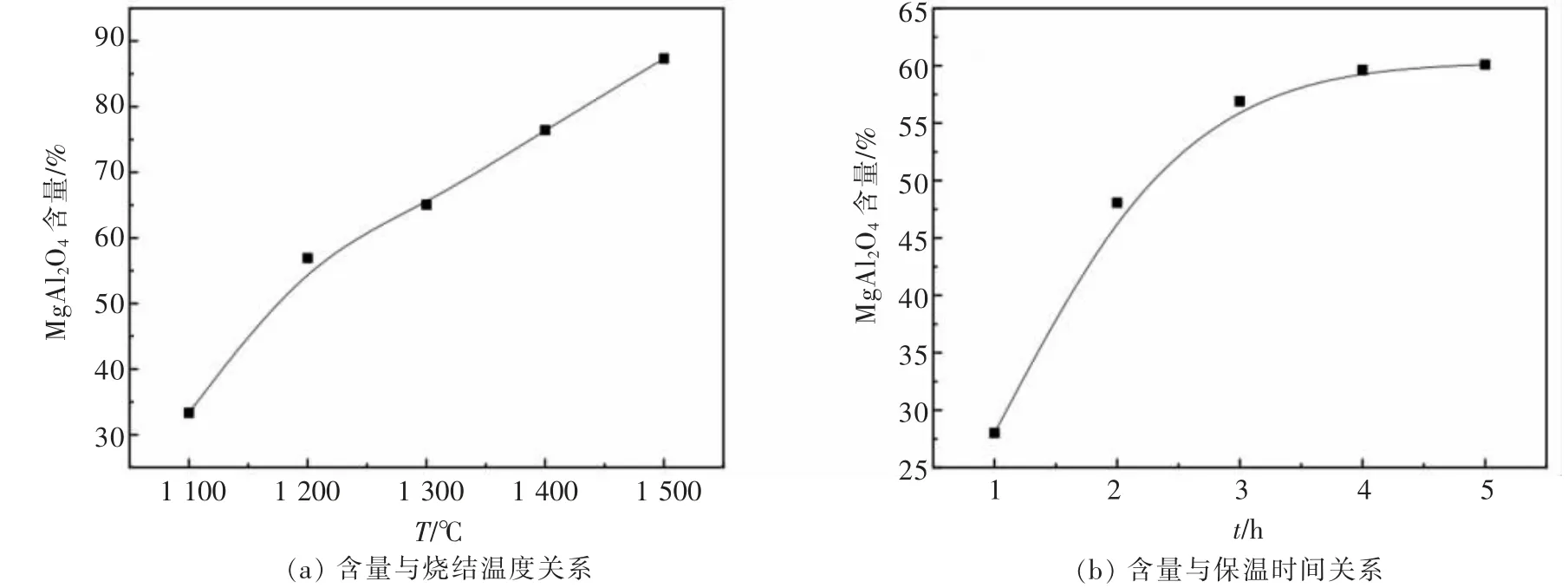

不同烧结温度和保温时间条件下,镁铝尖晶石含量变化如图6所示,烧结温度从1 100℃升高到1 300℃,材料中的MgAl2O4含量由33.34%增加到65.04%,升温有利于Al2O3与MgO反应生成MgAl2O4;烧结温度进一步提高到1 500℃,材料中MgAl2O4含量达到87.32%。1 200℃烧结1~5 h,烧结材料中的MgAl2O4含量呈增加趋势,烧结1~3 h含量增幅较大,烧结3 h后含量增幅较小,烧结体中MgAl2O4含量稳定。

图6 不同烧结温度和保温时间下镁铝尖晶石的含量Fig.6 The contents of MgAl2O4 spinel at different sintering temperatures and time

2.2.2 二次铝灰烧结制备镁铝尖晶石材料晶化反应动力学

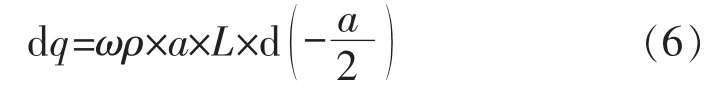

镁铝尖晶石在烧结过程的晶化阶段,晶态物质含量发生较大变化。定量分析得到的不同烧结温度在不同时间下的MgAl2O4含量计为反应产率α,得到镁铝尖晶石等温产率与时间关系如表2所列,根据Avrami动力学方程:

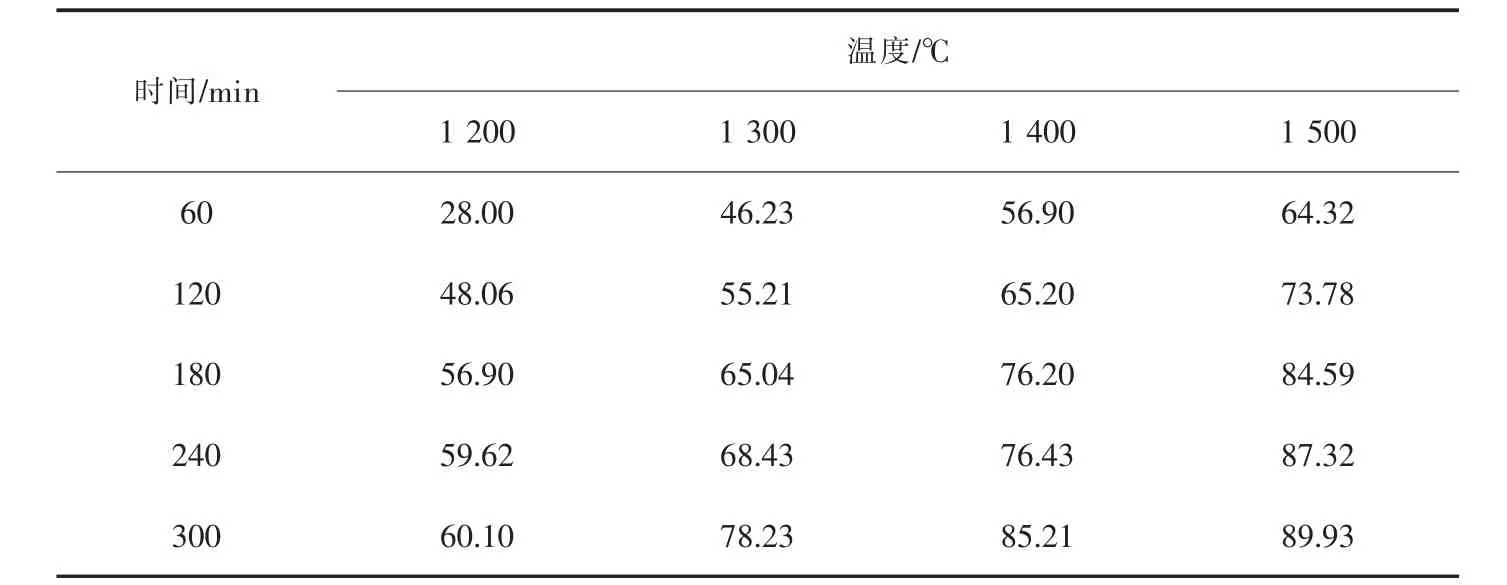

表2 镁铝尖晶石等温产率与时间关系Table 2 The relationship between isothermal conversion and time of MgAl2O4

式(1)中:α为MgAl2O4产率;t为时间;k为晶化反应速率常数;n为晶化反应级数。式(1)两边取对数,得JMA(Johnson-Mehl-Avrami)动力学方程[29]:

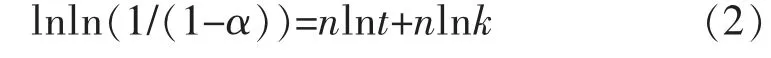

作lnln(1/(1-α))vslnt得到直线的斜率,即为晶化反应级数n。

不同温度下lnln(1/(1-α))与lnt函数关系如图7所示,分析该拟合曲线,求出不同温度下制备材料的晶化反应速率常数k和反应级数n。试样经不同温度相同时间热处理后,t可视为常数,对Arrhenius公式k=k0exp(-Ea/RT)两边取对数得lnk=A-Ea/RT。

图7 lnln(1/(1-α))与ln t函数关系及表现速率常数ln k—1/T的函数关系Fig.7 The relationships between lnln(1/(1-α))-ln t and ln k-1/T

式(2)中:Ea是晶化反应表观活化能;A是常数;R是气体常数;T是绝对温度。根据上式,将lnk与1/T进行线性回归拟合,lnk=-2.99-1257.39/T,R2=0.99。因此,二次铝灰烧结制备镁铝尖晶石材料的晶化反应表观活化能Ea=104.54 kJ/mol。

2.3 二次铝灰烧结制备镁铝尖晶石材料耐水蚀性能

研究烧结反应内在机理后,探讨不同温度条件下烧制的镁铝尖晶石材料的耐水蚀性能,拓宽材料的应用领域。

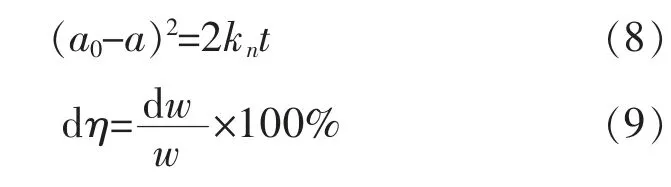

2.3.1 材料水化速率方程推演

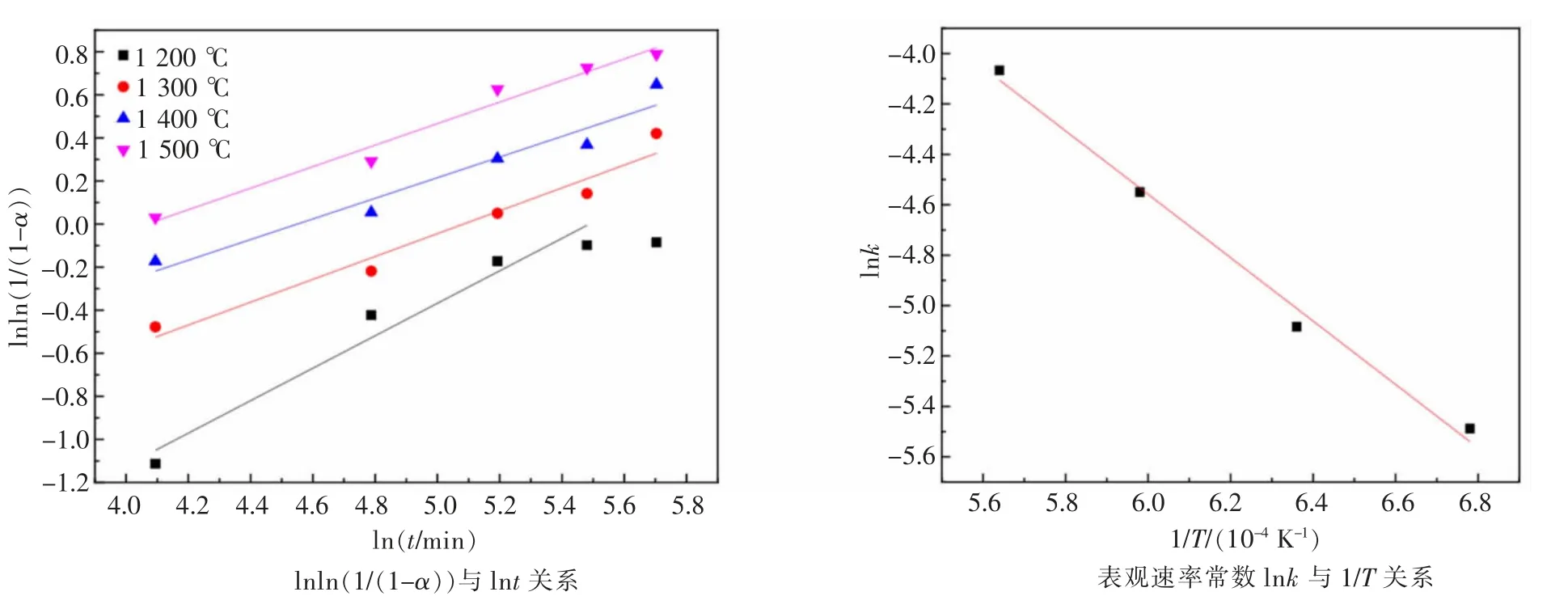

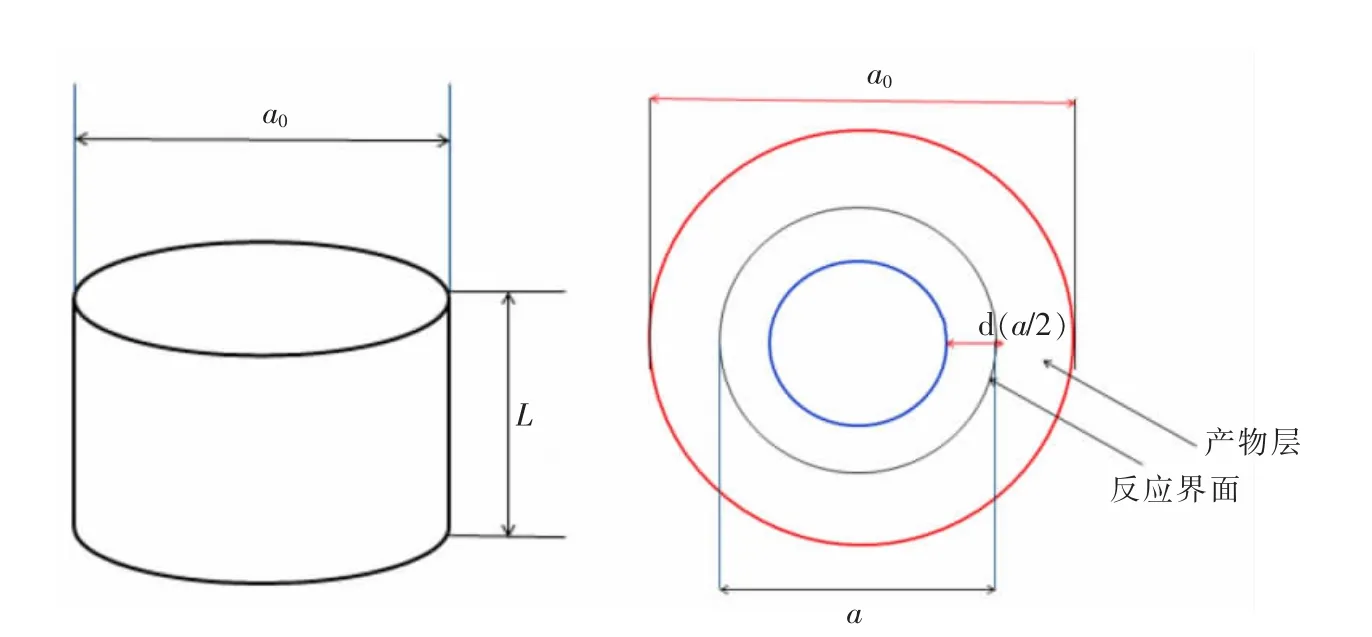

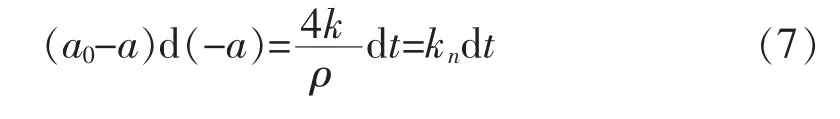

烧结体受水侵蚀示意图见图8所示。不同烧结工艺条件下镁铝尖晶石材料水化能力计算公式:η=(WW0)/W0。式中,η为试样质量增加率;W为水化试验后试样质量;W0为水化试验前试样质量。

图8 烧结体受水侵蚀示意图Fig.8 The figure of water erosion of sintered body

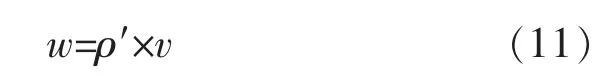

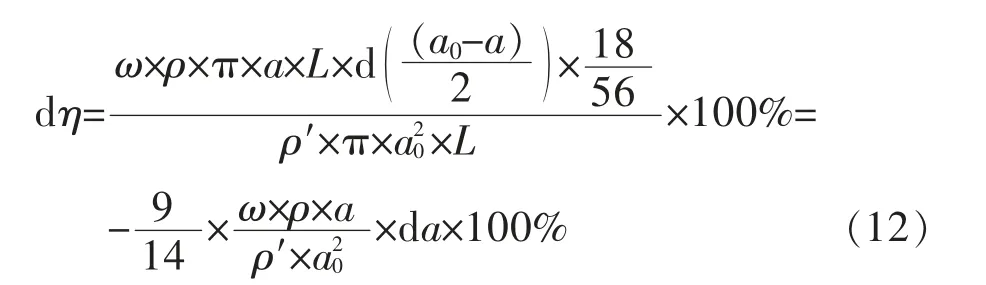

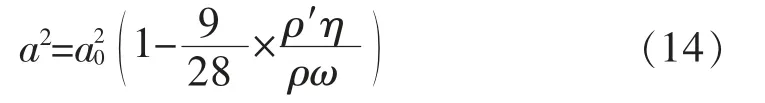

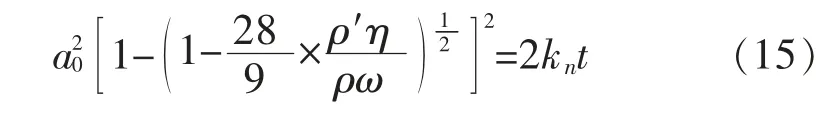

假定烧结体为均匀致密圆柱体,且水化过程均匀进行,不会在圆柱体某一局部发生。经t时间水化反应,镁铝尖晶石烧结体面直径由a0变为a,产物层厚度为(a0-a)/2。理想模式烧结体受水侵蚀过程,水化反应动力学方程推导式(3)为[30]:

式(3)中:dq为单位水化时间参与水化反应的CaO质量;ω为烧结体中CaO的质量分数,%;a0为烧结体水化反应前直径,cm;a为未水化反应烧结体的直径,cm;L为圆柱体高度,cm;k′为常数;t为水化反应时间,s。

式(3)中dq表达式为:

式(4)中:ρ为CaO的密度,3.32 g/cm3;dv为单位水化反应时间内反应层的体积,表示为:

通过式(6)和式(3)可得:

式(9)中:dη为单位水化时间试样质量的增加率;dw为单位水化时间试样质量增加量;w为试样水化实验前质量,g。用式(10)和式(11)表示dw和w:

式(10)中:k=18/56为单位CaO水化所造成试样质量的增加。

式(11)中:ρ′为试样的体积密度,g/cm3;v为试样的体积,cm3。整理推导出式(12):

对式(12)积分,边界条件,a=a0,η=0,推导出式(13):

整理式(13)得到式(14):

式(13)和(14)联立推导出式(15):

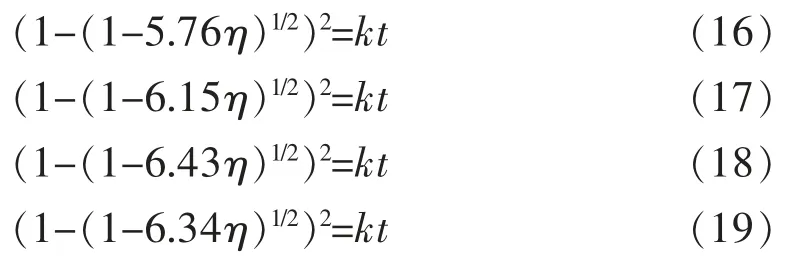

添加的MgO、二次铝灰中的MgO和CaO三者质量分数之和为29.43%,1 200~1 500℃烧结3 h材料体积密度分别为1.81、1.93、2.02、1.99 g/cm3,因此水化反应动力学方程分别为式(16)—式(19):

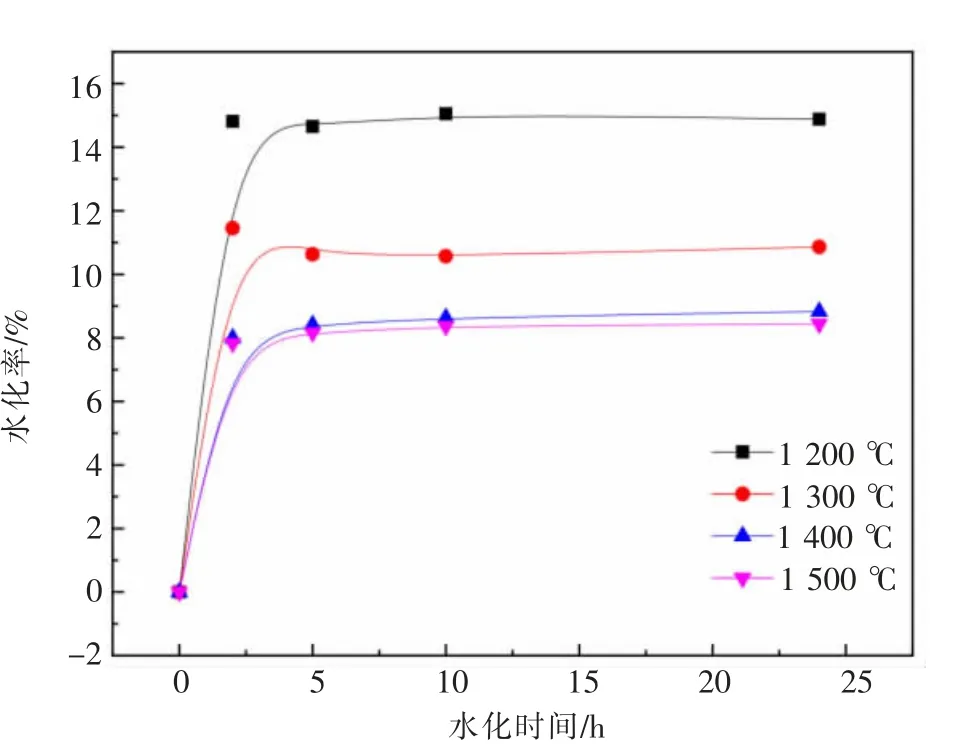

2.3.2 水化速率常数以及水化前后物相变化

不同烧结温度二次铝灰结合氧化镁烧结制备材料,不同水化时间水化率如图9所示。由图9可知,1 200~1 500℃烧结3 h,水化0~2 h,材料水化率增加。水化时间大于5 h,材料质量增加趋势平缓,表明材料水化性能相对稳定。在1 200~1 500℃烧结后,材料水化24 h,材料水化率依次为:14.88%、10.86%、8.83%和8.44%。本文利用二次铝灰烧结制备镁铝尖晶石材料还不能满足高耐水性材料标准(0.2%)[20]要求,后续研究添加剂改性烧结,强化烧结体致密度,提升材料耐水蚀性能。水化率伴随烧结温度的升高而减小,升高烧结温度有利于材料致密,在1 400~1 500℃烧结,材料水化率接近,综上,烧结温度1 400℃较合适。

图9 不同烧结温度镁铝尖晶石材料水化率Fig.9 The MgAl2O4 spinel hydration rate at different sintering temperatures

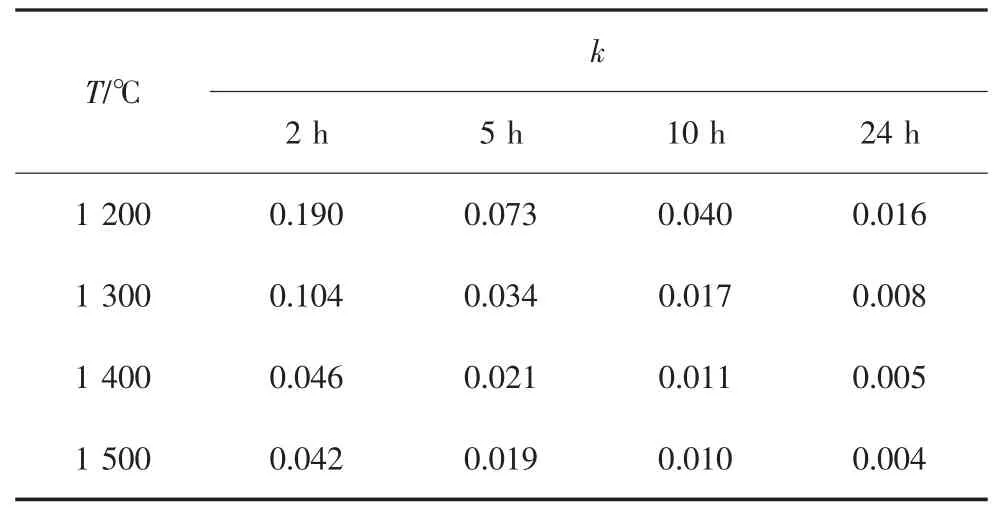

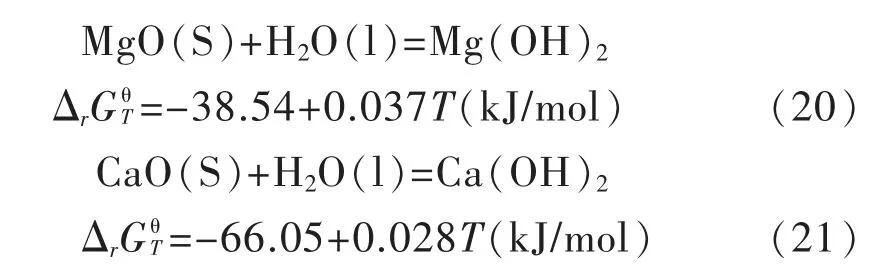

分析不同烧结温度下镁铝尖晶石水化反应动力学速率常数(如表3所列)。试样在4个不同烧结温度下烧结3 h,得到4个试样体积密度值,将其代入水化反应动力学推导式(15),得水化反应动力学方程式(16)—式(19)。式(16)中所示,4个不同水化时间t(2、5、10、24 h)对应4个η,求得4个k值。式(17)—式(19)以此类推,因此,得出16个速率常数k值。可见,随着烧结温度升高,水化速率动力学常数减小,水化时间会延长,水化后期,水化动力学速率常数变化较水化前期减小。由此表明,游离MgO和CaO发生水化反应,水化反应方程式如下:

表3 不同烧结温度镁铝尖晶石水化动力学速率常数Table 3 The constant hydration kinetics rate of MgAl2O4 spinel at different sintering times

不同烧结温度材料水化24 h进行物相测试,XRD结果如图10所示,1 100℃烧结后水化24 h,主要物相为MgAl2O4、Al2O3和Mg2SiO4;1 200~1 500℃烧结后水化24 h,主要物相为MgAl2O4。结果表明,不同烧结温度下材料水化24 h,材料物相与水化前相比并未明显变化,水化产物中未见明显Mg(OH)2或Ca(OH)2,这可能是由于Mg(OH)2或Ca(OH)2产物含量较少,仪器未能检测所致。

图10 不同烧结温度水化24 h材料XRD图谱Fig.10 XRD patterns of spinel at different sintering temperatures for hydration 24 h

3 结 论

二次铝灰可以烧结制备镁铝尖晶石材料。二次铝灰烧结制备镁铝尖晶石材料的晶化反应表观活化能Ea=104.54 kJ/mol。1 200~1 500℃烧结3 h,材料水化反应动力学方程依次为:(1-(1-5.76η)1/2)2=kt,(1-(1-6.15η)1/2)2=kt,(1-(1-6.43η)1/2)2=kt,(1-(1-6.34η)1/2)2=kt。1 400℃烧结3 h,材料水化率8.83%,还不能满足高耐水性材料标准(0.2%)要求。