乌石17-2油田强封堵合成基钻井液体系

马磊,袁学强,张万栋,曹峰,邓文彪,张雪菲,杨丽丽

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524051;2.中国石油大学(北京),石油工程教育部重点实验室,北京 102239)

0 引言

乌石17-2油田位于南海北部湾盆地乌石凹陷东部,低渗原油探明地质储量约占北部湾低渗原油地质储量的三分之一,具有巨大的勘探开发潜力。在钻完井过程中,由于其复杂的岩性断块油气藏特征,暴露出许多工程问题:该区块井壁失稳问题较为严峻,钻井作业过程中遇阻、憋泵憋扭矩以及地层漏失等复杂情况较多,极大地制约了该地区安全高效开发。其次,低孔、低渗的水敏性储层中较高的黏土含量极易导致颗粒堵塞,同时其微孔隙、裂缝发育造成的堵塞难以清除,最终造成严重的储层损害问题[1]。因此,研发和优选有利于储层保护和井壁稳定的乌石17-2油田钻完井液处理剂和体系具有重要意义。目前水基钻井液应用较为广泛,但主力产层为水敏性储层,少量的自由水就会导致储层发生不可逆转的水敏损害,降低储层渗透率,前期实验也证明现用的水基钻井液体系不能满足该区块钻井液性能要求。普通的油基钻井液能有效抑制黏土水化膨胀、保持井壁稳定,但是入井后的回收和处理难度较大,并且目标区块紧靠海洋自然保护区,对钻井工作流体的处理和排放愈加严格,因此对普通油基钻井液的使用也有了一定的限制。

自20世纪80年代初以来,国外开始出现并使用合成基钻井液,具有与油基钻井液相近的性能,还可以避免油基钻井液产生的油污染及潜在的毒性危害,而且产生的钻井废弃物比水基少得多,特别适用于海上钻井作业。目前,已开发并在现场使用过的合成基钻井液有酯基钻井液(应用于挪威油田)、聚α-烯烃钻井液(应用于Central Basin油田)和醚基钻井液(应用于Greater Ekofisk油田)3种。总体来说,合成基钻井液具有提高机械钻速和井眼清洁能力、降低扭矩和阻力、便于维护等优势。同时,钻井废弃物少,合成基钻井液可生物降解,在深水油气田勘探开发中,产生的废钻井液和钻屑可直接排入海洋[2–3],因此,在环境保护方面,合成基钻井液显示出明显优势。此外,由于具有良好的润滑性能,合成基钻井液适用于大斜度井段和水平井段的钻井。一些合成基钻井液不含荧光物质,从根本上解决了油基钻井液对后续测井和试井数据解释不准确的问题。

然而,第二代合成基钻井液的流变性受温度影响很大。钻井液的黏度在低温下过高,而钻井液的黏度在高温下过低,尤其是动态剪切力过低,无法有效携带钻井液中的固相。同时,合成基钻井液在高温乳化稳定性、油水比和钻井液密度方面具有一定的阈值[4]。天然气制备的气制油黏度低、基本不含芳香烃,高温稳定性比较好,生物降解性也比较强;同时已经开始国产化,极大地降低了合成基钻井液的成本[5]。以气制油为基础的钻井液比普通油基钻井液黏度低、钻速快、循环压耗小,能有效地减少井漏、井喷、井塌等情况;毒性低,短时间可降解,污染低[6–7]。为了使合成基钻井液满足抗高温、环境保护等要求,其他钻井液处理剂的性能及环境保护效果也是重要的前提条件。目前现场所用主、辅乳化剂需要进一步研究,传统的油基降滤失剂为沥青类产品,对环境影响大,且降滤失效果有待提高。本题组前期成功开发了一种油基钻井液用封堵剂,通过抗温组分、吸附组分及亲油组分的引入,实现了在白油基及柴油基钻井液体系中均具有显著的封堵降滤失作用,然而还未在合成基钻井液中进行应用。因此,该研究通过优化油基钻井液抗高温主、辅乳化剂,并采用本课题组研制的OSD系列产品对合成基钻井液进行优化,以开发出能够解决乌石17-2油田钻井液所面临的关键技术难题的钻井液技术具有重要意义。

1 合成基钻井液核心处理剂研发

1.1 封堵剂OSD-2作用机理分析

1)OSD-2是一种两亲性的高分子树脂纳微米颗粒,接触角大于90°,粒子更亲油,因此大部分颗粒处于油相中。

2)OSD-2粒子在界面上排列,空间上阻隔分散相碰撞聚并,增加乳液稳定,降低滤失量。

3)OSD-2在油基钻井液中起到桥塞、封堵的作用,此外,再通过OSD中的羟基、胺基等与岩石胶结,起到固结井壁,进而降低滤失的效果,还可以减少掉块、垮塌等钻井事故的发生。

4)OSD-2遇油微膨胀,进入到一些细小的孔隙后,随着时间的推移体积增大,进一步堵塞微裂缝,提高滤饼致密性、降低滤失量,避免井塌和井漏等复杂情况。

1.2 核心处理剂结构表征

1.2.1 微观形貌对比

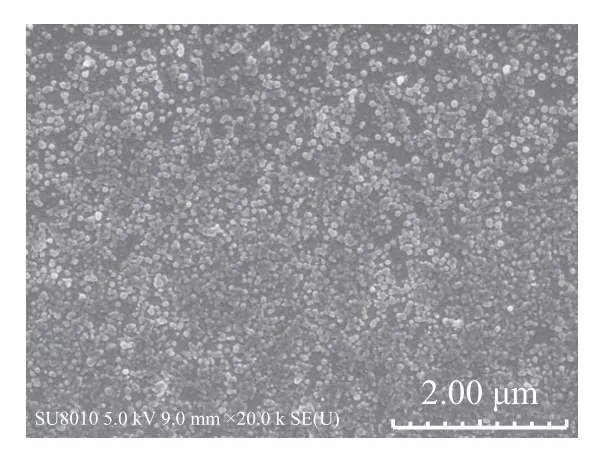

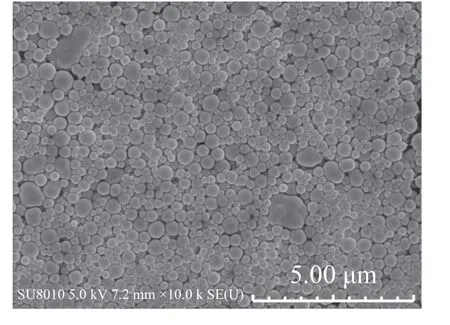

使用扫描电镜(SEM,日本,HITACHI,SU 8020)对OSD-2和凝胶微球(作为对照产品)的微观形貌进行了表征,结果如图1、图2所示。

图1 OSD-2扫描电镜微观形貌

图2 凝胶微球扫描电镜微观形貌

从图1可知,合成的产品OSD-2呈现出微纳米级微球状,且外观圆滑,尺寸分布均匀。凭借小尺寸,OSD-2 颗粒进入地层不同尺寸的孔隙和裂缝中起到桥塞、封堵作用,同时能提高漏层内壁的摩擦力,有效提高漏层岩石的承压能力;另一方面,OSD-2颗粒通过聚合物链上的羟基等与地层岩石胶结形成类似贝壳的多节点“蜂窝”胶结层状结构,封堵地层并提高地层承压能力和稳定性,从而避免井漏和井塌等井下复杂情况。如图2所示,合成得到的产品形态为微米级球状,凝胶微球粒径不一。对照比例尺,凝胶微球粒径为0.1~1.5 μm,其中0.5~1 μm的颗粒占比最多。

1.2.2 红外光谱对比

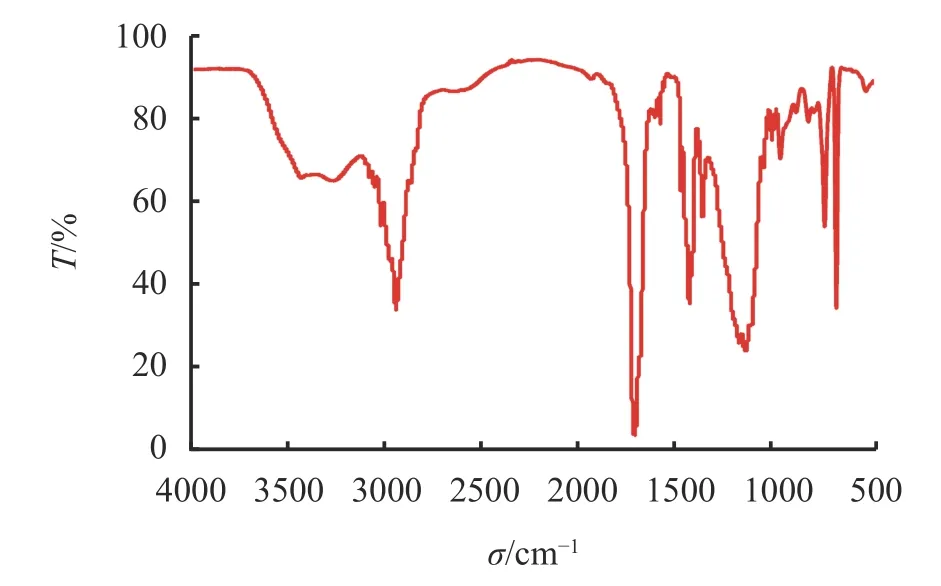

为了进一步确定合成后的油基封堵剂OSD-2和凝胶微球分子结构,对其进行了红外光谱分析(FTIR,Thermo Nicolet,iS10),如图3和图4所示。

图3 OSD-2聚合物的红外图谱

图4 凝胶微球红外光谱图

由图3可知,3000 cm−1出现了—OH、—NH2等基团的伸缩振动吸收峰;2950.37 cm−1处为主链中—CH3的伸缩振动峰;1732.07 cm−1处为共聚物中—C=O—的伸缩振动吸收峰;1602.38 cm−1处为苯乙烯中的苯环基团振动吸收峰;指纹区中1385.11 cm−1处为主链中的—CH3的面内弯曲振动吸收峰;1000~1300 cm−1区域为酯基的伸缩振动区。分析表明,OSD-2分子链上带有设计的官能团。

由图4可知,3427.55 cm−1处为凝胶微球中酰胺基团的伸缩振动吸收峰;2956.6 cm−1处为凝胶微球中—CH3的伸缩振动吸收峰;1042.82 cm−1处为凝胶微球中—SO3−的伸缩振动吸收峰;1295.74 cm−1处为凝胶微球中季胺阳离子的伸缩振动吸收峰。上述结果表明,所合成的凝胶微球中含有所设计的官能团,证明该实验通过反相乳液聚合法制备出了所需的产物。

1.2.3 热重测试对比

共聚物大分子易受高温作用而发生热降解,导致其分子主链及功能性侧链出现断裂,若作为封堵剂的聚合物抗温性能不足,则其性能会因为分子结构的降解而大幅降低,钻井液体系的封堵能力随之下降。故而对作为油基钻井液用封堵剂的共聚物OSD-2和凝胶微球进行共聚物封堵剂的抗温性能分析具有重要意义。

为了分析所制备共聚物封堵剂OSD-2和凝胶微球的热稳定性,使用德国公司的STA-409型差热-热重同步分析仪,对其热稳定性进行了研究。在通氢气保护条件下,将分析仪的温度范围设定为25.0~600 ℃,升温速率为10 ℃/min,通过实验获得了OSD-2和凝胶微球的TG-DTG曲线,实验结果如图5、图6所示。

图5 OSD-2的热重曲线

图6 凝胶微球热重分析曲线

如图5所示,封堵剂共聚物OSD-2的热降解过程主要分为三个阶段:第一阶段 25~341 ℃以前。该阶段的 TG 曲线逐渐下降,损失质量为17%,这主要是自由水、结合水的挥发所致。第二阶段341~430 ℃之间。该阶段的TG曲线快速下降,在404 ℃左右降解速率最快,损失质量78%,这主要是共聚物OSD-2中的羟基和酯基基团分解所致。第三阶段 430~600 ℃之间。该阶段的TG曲线进一步下降,主要是苯环分解,主链也发生断裂降解,共聚物OSD-2的基本结构已被破坏。实验表明合成的共聚物OSD-2,在 341 ℃以下质量损失少,证明了该共聚物在高温条件下具有良好的热稳定性。

如图6所示,凝胶微球的热降解过程主要分为四个阶段。第一阶段 25~317 ℃以前,该阶段的TG 曲线逐渐下降,说明聚合物微球质量受热减少,损失质量为22%,这主要是自由水、结合水以及外相油的挥发。第二阶段 317~375 ℃之间。该阶段的TG曲线快速下降,在327 ℃左右降解速率最快,该阶段质量损失25%,这主要是聚合物微球中的酰胺基团开始分解所致。第三阶段375~435 ℃之间。该阶段的TG曲线进一步下降,质量损失为25%,主链和侧链也发生断裂降解,聚合物微球的基本结构已被破坏。第四阶段435~600 ℃之间,曲线趋势平缓,此时聚合物已经完全降解。实验表明合成的凝胶微球,在317 ℃以下质量损失少,可满足大多数高温井的抗温需要。

1.3 合成基钻井液体系构建

合成基钻井液实质为以油为外相、以水为内相的油包水乳液结构,因此乳化剂的性能对合成基钻井液体系的性能至关重要。因此,首先对主、辅乳化剂和降滤失剂的种类以及加量进行了优化评价。在该实验中,气制油加量为320 mL,25% CaCl2水溶液加量为80 mL,油水比为80∶20。其基本配方如下。

气制油+主乳化剂+辅乳化剂+2.5%PFMOALK(CaO)+2.5%PF-MOGEL(有机土)+3.0%PF-MOHFR(降滤失剂)+25%CaCl2水溶液+重晶石,密度为1.5 g/cm3

1.3.1 乳化剂种类及加量确定

以主乳化剂EnvaMul1699、辅乳化剂EnvaMul 1767以及主乳化剂THEM-1、辅乳化剂THEM-2分别作为乳化剂体系,进行气制油合成基主、辅乳化剂种类的优选实验。在主、辅乳化剂加量分别为2%、3%下,进行体系性能的测试。

1.3.2 封堵剂种类及加量确定

封堵剂能够最大限度地控制自由水向地层的渗入,从源头扼制储层损害和井壁失稳问题的发生。研究选用本课题组自主研发的油基封堵剂OSD-2、凝胶微球和常用酸溶性惰性材料CaCO3进行评价筛选。评价配方如下,气制油加量为320 mL,25%CaCl2水溶液加量为80 mL,油水比为80∶20,密度为1.5 g/cm3。

基础配方(0#):气制油+3.0%主乳化剂+3.0%辅乳化剂+2.5%PF-MOALK+2.5%有机土PFMOGEL+3.0%降滤失剂PF-MOHFR+0.5%提切剂(自主研发)+25%CaCl2水溶液+重晶石

1#:0#+3%OSD-2

2#:0#+3%凝胶微球

3#:0#+3%CaCO3

2 结果与讨论

2.1 体系中主、辅乳化剂种类及加量确定

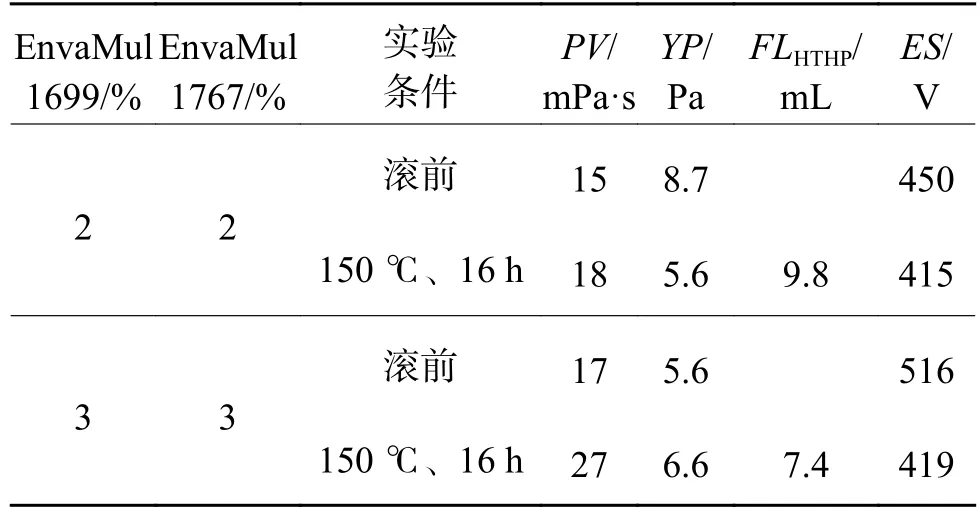

乳化剂具有降低油水2种液体间的界面张力,形成坚固的界面膜,增加外相黏度的作用[8]。乳化剂EnvaMul 1699与EnvaMul 1767由改性妥尔油衍生品组成。从表1可以看出,当主、辅乳化剂加量都为2%时,体系黏度较低,破乳电压为450 V,150 ℃老化16 h后,黏度和破乳电压降低,高温高压滤失量为9.8 mL;而当加量均增加至3%时,老化前体系黏度略有增加,破乳电压增加至516 V,老化后黏度略有增加,破乳电压降低至419 V,老化后体系高温高压滤失量为7.4 mL。该套乳化剂体系由天然产物改性而来,抗温性能有限,同时体系高温高压滤失量不能满足需求。

表1 主乳化剂EnvaMul 1699与辅乳化剂EnvaMul 1767加量优选实验

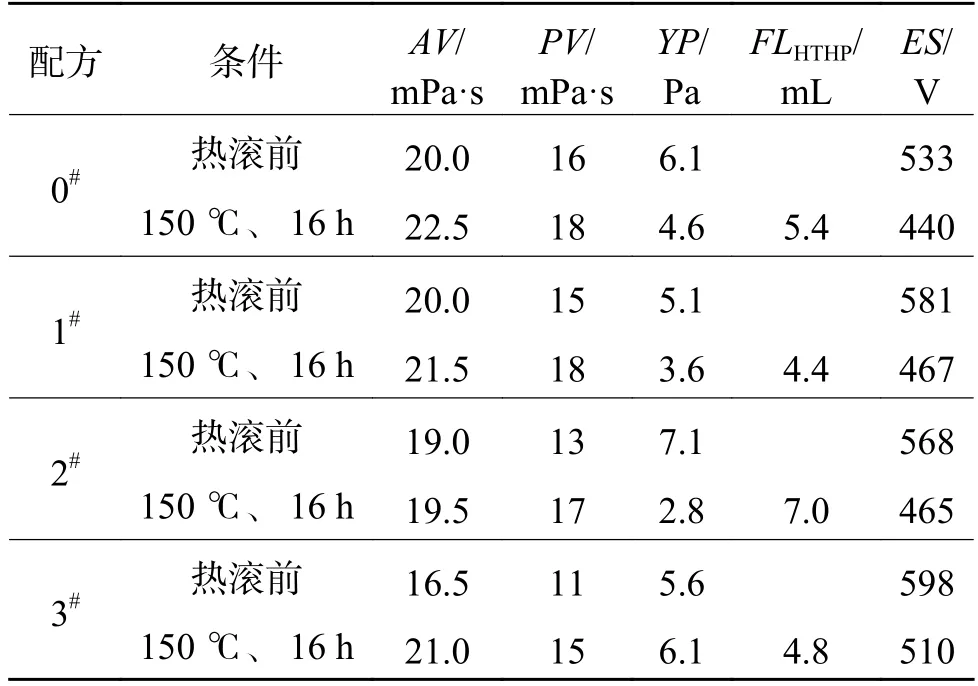

主乳化剂 THEM-1 与辅乳化剂THEM-2 加量优选实验见表2。如表2所示,THEM-1、THEM-2具有抗高温基团,当其加量均为2%时,老化前体系黏度较低,但高于EnvaMul 1699/EnvaMul 1767体系,150 ℃老化后黏度基本无变化,高温高压滤失量为6 mL,破乳电压略有降低,但依然保持在430 V,说明该套乳化剂对合成基钻井液有更好的乳化效果及抗温稳定性;当加量均为3%时,体系黏度增加,破乳电压增至533 V,老化后黏度增加,高温高压滤失量为5.4 mL,破乳电压为440 V,说明其在高温下能形成坚固的界面膜,保证体系的高温稳定性。因此,与EnvaMul 1699/EnvaMul 1767相比,选用THEM-1/THEM-2作为主、辅乳化剂,破乳电压更大,滤失量更低,因此确定选用主乳化剂THEM-1与辅乳化剂THEM-2,且加量均为3%。

表2 主乳化剂THEM-1与辅乳化剂THEM-2加量优选实验

2.2 封堵剂种类及加量确定

为进一步提高体系的封堵性、降低滤失量,分别使用前期研制的胶结型堵漏材料OSD-2、凝胶微球及碳酸钙作为封堵剂,并与CaCO3惰性材料对比,对体系进行评价,结果见表3。

表3 封堵剂种类确定

结果表明,当OSD-2、凝胶微球、CaCO3的加量均为3%时,高温高压滤失量分别为4.4、7.0、4.8 mL。课题组研发的凝胶微球尺寸较大,主要用于高渗地层的封堵,而OSD-2尺寸较小可以进入更小尺寸的孔隙、裂隙中,在气制油基钻井液中可以遇油微膨胀,随着时间的推移体积增大,进一步堵塞微裂缝,提高滤饼致密性、降低滤失量。此外,OSD-2粒子更亲油,使水分散在油中,部分粒子在油/水界面上排列,空间上阻隔分散相碰撞聚使乳液更加稳定,滤失量降低。此外,与碳酸钙颗粒相比,OSD-2颗粒柔软,能够在外力作用下,进一步压实,提高泥饼致密性。因此,OSD-2胶结型堵漏材料能够使该体系具有最优的降滤失能力。

由实验可知,优化后体系黏度变化不大,电稳定性较高;热滚老化后黏度相对稳定,破乳电压为467 V,电稳定性好;同时,优化后的体系具有更低的高温高压滤失量,滤饼薄而致密,显示良好的滤失行为。低滤失量和高质量泥饼有利于减少滤液侵入地层,从而减少膨胀性黏土矿物膨胀及裂隙扩大失稳,同时能够减少扭矩,有助于维持较高的钻进速率。

2.3 润滑性

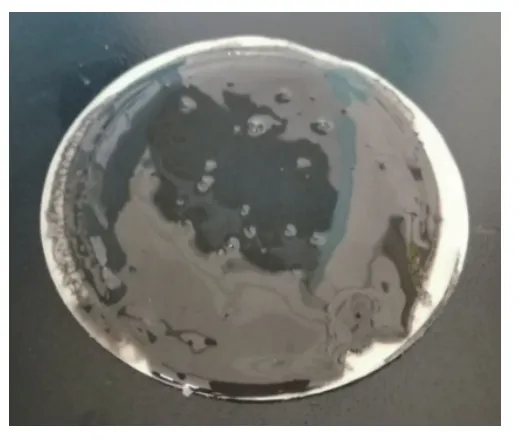

将上述实验中按API标准进行中压滤失后所得的泥饼(见图7)放在WTHNZ-3A型黏滞系数测定仪工作滑板的平面上,再将滑块放在泥饼上,静置1 min,开启电机,当滑块随着工作滑板的滑动开始滑动时,读取角度显示窗上的角度数值,按此角度由正切函数表查的与之对应的正切函数值,即滤饼黏滞系数。

图7 中压滤饼(厚度为0.5 mm)

由实验可知,优化后体系中压滤饼的黏滞系数滚前为0.15,滚后为0.13。可以看出,滚前滚后泥饼黏滞系数变化不大,该体系具备较好的润滑性能。

2.4 抗污染性

优异的油基钻井液应具有一定的抗土侵性能才能保持正常钻进。将劣质红土按照5%、10%和15%的加量加入到钻井液中,在150 ℃热滚16 h后,考察添加劣质红土粉对钻井液性能的影响,结果见表4。

表4 合成基钻井液抗劣质红土污染性能评价

由实验可知,该合成基钻井液受劣质土污染后,钻井液的黏度有所升高,当劣质红土加量在10%及以下时,体系的破乳电压在400 V以上,高温高压滤失量在3 mL以内,流变性能保持基本稳定;当达到15%加量时,体系增稠严重,热滚后产生沉淀,表明优化后体系抗劣质红土可达10 %。若钻进过程中,岩屑过多,应进行有效固相控制,才能保持钻井液的性能。

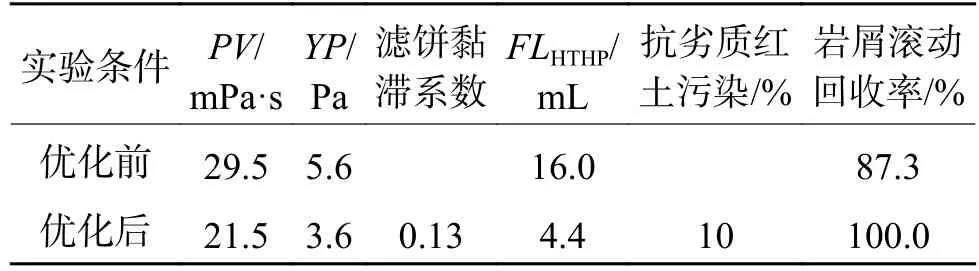

2.5 抑制性

乌石区块存在严重井壁失稳问题,因此要求所选的钻井液必须具有良好的抑制能力[9]。将合成基钻井液在高速搅拌器下搅拌10 min后,称取30 g、过6~10目筛孔的岩屑,分别与清水、合成基钻井液一同倒入老化罐中,在150 ℃热滚16 h后,用筛网回收,在70 ℃下烘干2 h,再冷却2 h后,称量岩样质量,计算回收率。岩屑在清水中热滚16 h后,回收钻屑量为11.06 g,滚动回收率为36.9%;在未优化体系热滚16 h后,回收钻屑量为26.6 g,滚动回收率为87.3%;在优化体系中热滚16 h后,回收钻屑量为30 g,滚动回收率达100%。结果证明,优化后合成基钻井液具有很强的抑制钻屑水化分散的能力,有利于稳定井壁[10]。

2.6 性能对比

优化体系性能见表5,配方优化后具有更低的滤失量、更强的抑制性、更好的抗污染性,有利于井壁的稳定及井眼的畅通,保证了钻井施工的正常进行。

表5 合成基钻井液优化前后的性能对比

3 结论与认识

1.结合现场实际施工要求,对主乳化剂、辅乳化剂、降滤失剂的种类和加量进行研选,形成一套密度达到 1.5 g/cm3、抗温达150 ℃的气制油环保型合成基钻井液体系,配方为:气制油+3.0%THEM-1+3.0%THEM-2+2.5%PF-MOALK(CaO)+2.5%PF-MOGEL+3.0%PF-MOHFR+0.5%提切剂(自主研发)+3% OSD-2 +25% CaCl2+重晶石。

2.对气制油环保型合成基钻井液进行室内实验评价,该钻井液体系性能优异,高温高压滤失量小,为4.4 mL;破乳电压≥400 V、抗污染性强(抗劣质红土10%),岩屑滚动回收率为100%。

3.与现场钻井液体系相比,优化后的合成基钻井液具有更低的滤失量、更好的抑制性、更强的抗污染能力,有利于井壁的稳定及井眼的畅通,保证了钻井施工的正常进行。同时,该钻井液体系通过减少环境污染在海洋钻井方面将有望取代常规柴油和白油基钻井液,发挥重要作用。