工业车辆锂电池模组生产的研究

孙仁诣

(安徽和鼎机电设备有限公司,安徽 合肥 230000)

1 引言

受新能源乘用车和商用车市场快速发展的影响,各大传统工业车辆制造商也纷纷研发新能源工业车辆。相比于传统工业车辆,新能源工业车辆以其较长的使用寿命,良好的经济性和零污染等特点逐渐成为行业的宠儿。据统计,2020年工业车辆全年销售80万台,2021年全年销售109万台,销量同比增长37%。其中2021年电动工业车辆中电动叉车销售78万台,而新能源电动叉车全年销售33万台,占总电动叉车销量的42.3%,销量同比增长了106%。由此可见,新能源工业车辆正在迅速崛起[1]。

锂电池系统作为新能源工业车辆“三电”系统之一,为工业车辆运转提供动力,所以锂电池系统的稳定性与安全性一直是行业关注的重点。作为影响锂电池系统安全与稳定的因素之一,搭建合适的PACK工艺流程尤为重要。

工业车辆锂电池模组生产与一般乘用车锂电池模组生产相比,在模组生产流程上基本相同,但由于工业车辆较多使用低压平台锂电系统,所以工业车辆的锂电池模组在单体电芯容量与电芯成组方式上与乘用车锂电池模组存在一定差异;考虑到大多数工业车辆需要配重,针对工业车辆电池模组也就没有过多的轻量化设计要求,因此相较于一般乘用车电池模组,工业车辆用的电池模组的工艺流程需要优化。

2 锂电池模组生产

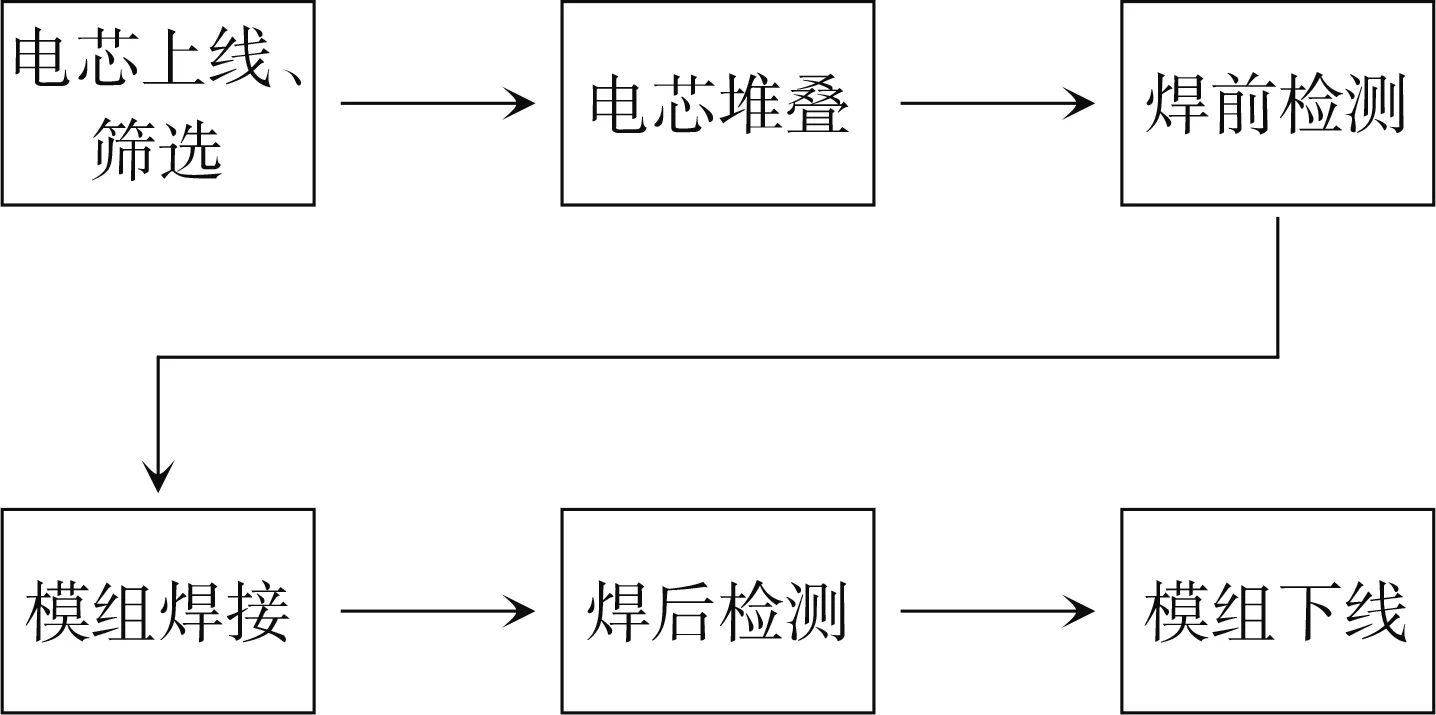

锂电池模组的主要工艺流程如图1所示。

图1 锂电池模组生产工艺流程Fig.1 Production process flow of lithium battery module.

2.1 电芯上线、筛选

由于新能源乘用车与商用车大多使用300 V以上高压锂电池系统,而新能源工业车辆大多使用80 V以下的低压锂电池系统,所以在工业车辆锂电池系统中,使用磷酸铁锂电芯时,整体电芯串数较少,但为了增加车辆有效续航时间,就要求选择容量较大、能量密度较大的能量型电芯。

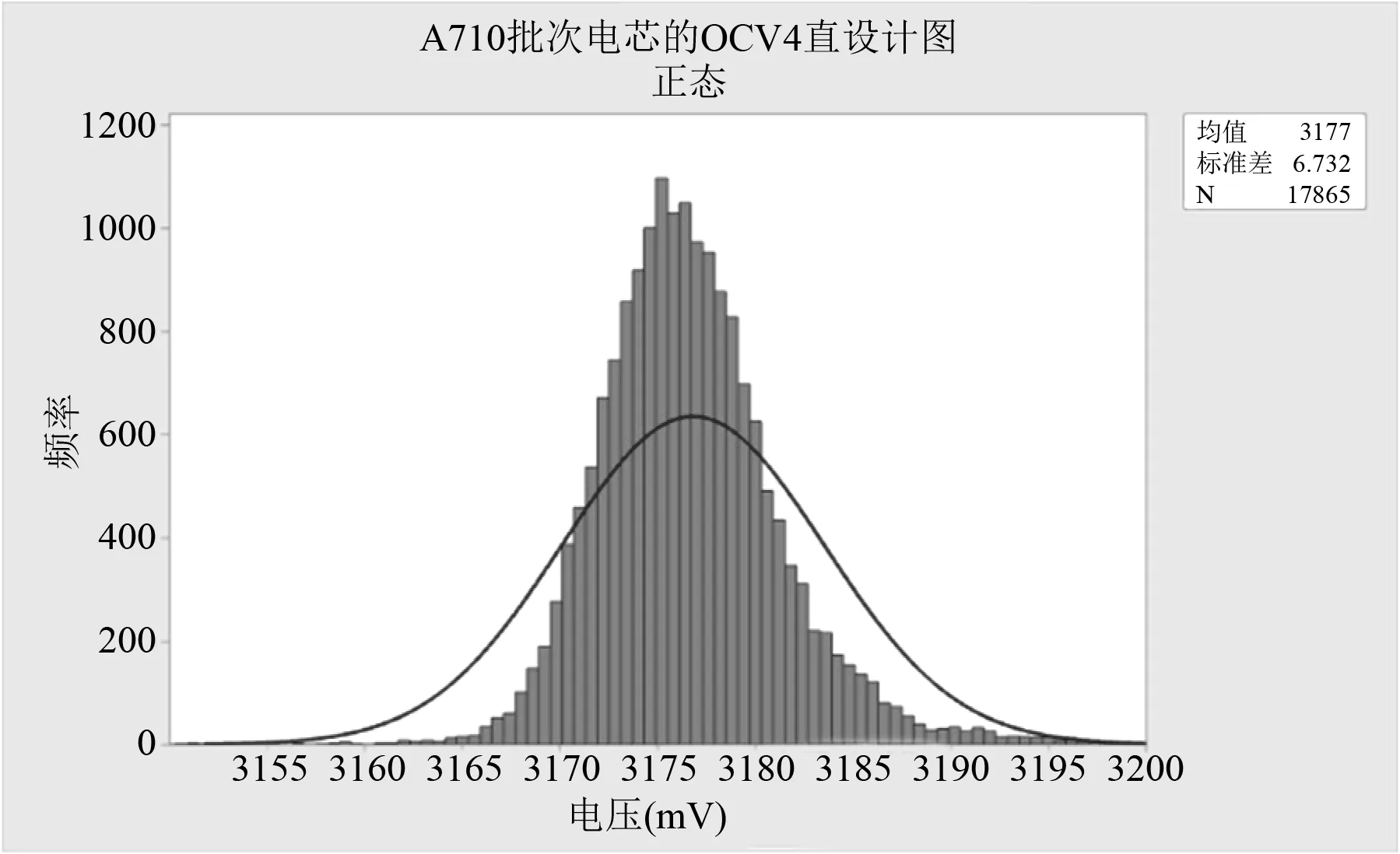

由于现在的电芯普遍壳体带电,所以电芯上线前主要检查电池外观是否完整,检查电芯蓝膜包胶是否完整,包胶有无破损,电芯厚度是否满足技术协议要求,对有缺陷的电芯需要及时剔除。电芯的一致性将直接影响电池系统的电性能,电芯的一致性较差时,将降低整个电池系统的使用寿命。为此,在电芯筛选环节需要进行电压筛选、容量筛选、K值筛选、内阻筛选。通常使用电压筛选,即根据每批次电芯的分容数据,做电芯的电压分布直方图,如图2所示。在直方图中根据均值大小和电芯SOC水平进行电芯档位划分,在电芯筛选时选择同一档位或者相邻档位电芯,并控制每个电池系统的电压压差在5~10 mV。

图2 电芯电压直方图Fig.2 Cell voltage histogram.

2.2 电芯堆叠

近年来新能源乘用车开始使用CTP方案做轻量化设计,即取消传统模组侧板与端板结构,使用结构胶在电芯与电芯之间,电芯与托盘之间做粘接,构建大模组方案。但由于工业车辆电池系统箱体空间有限,CTP大模组方案优势无法体现,且CTP售后成本较高。考虑到工业车辆实际的使用工况,在工业车辆上依然使用侧板加端板的小模组方案。

工业车辆模组使用的电芯经过筛选后,就要进行电芯的堆叠,根据设计的方案进行相应模组的电芯堆叠。由于电芯能量密度的不断提高,电芯壳体厚度近些年逐渐降低,导致电芯在充放电过程中电芯会有轻微的鼓胀现象,电芯的鼓胀在一定程度上会影响电芯的使用寿命;并且工业车辆的使用工况较为特殊,道路颠簸,车辆磕碰时常发生,所以在模组的设计上更为重视加强模组的结构强度和安全防护。

在电芯堆叠过程中使用气缸夹紧工装对堆叠电芯施加一个预紧力,预紧力参考电芯技术协议,在预紧力的作用下,使用铝合金端板加带翻边的SPCC侧板对模组进行铆接打包,该方案使用铆接代替焊接,提升了模组生产效率的同时保证了模组的结构强度,有效克服电芯充放电过程中的鼓胀,降低特殊情况下电芯短路和热失效,模组安全性能较强。

2.3 焊前检测

打包好的模组在焊接前需要进行相关测试,确保模组在焊接前满足设计要求。主要的测试有绝缘检测,电压检测和视觉检测。为了保证模组在堆叠的过程中电芯蓝膜没有破损,电芯电压没有因为端板、侧板结构挤压而产生偏差,需要进行电芯的绝缘监测和电压检测;焊接极柱的平面度较差时会严重影响焊接质量,电芯正负极排布错误会导致焊接时发生打火,所以需要进行视觉检测,保证模组极柱平面度小于0.5 mm和确认电芯正负极排布符合设计要求。

2.4 模组焊接

模组焊接是将模组内电芯通过极片焊接进行电芯间的串并联。作为锂电池模组生产中的关键工艺,需要重点关注焊接设备参数调试和验证,保证焊接质量。模组的焊接设备参数主要包含:焊接轨迹、焊接功率、离焦量、焊接速度、保护气流量[2]。

在焊接轨迹的设计上,新能源乘用车和商用车由于使用电芯容量较小,所以模组极片厚度较低,模组过流较低。但新能源工业车辆大多使用大容量电芯模组,模组极片上的过流较大,一方面模组极片通常选择过流能力较好的2 mm以上1 060 O态铝,另一方面使用螺旋圆形轨迹增加焊接熔宽和过流面积。极片焊接轨迹如图3所示。

图3 螺旋圆形轨迹焊接轨迹图片Fig.3 The picture of spiral circular welding track.

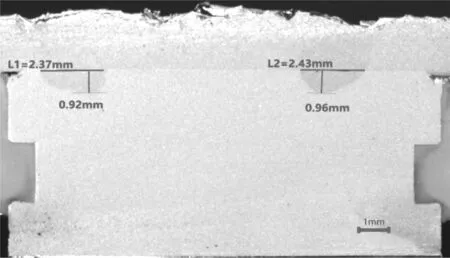

工业车辆使用工况较为恶劣,整车振动较多,为了保证模组的极片不会发生脱落,就需要较高的焊接功率或调整离焦量来提高焊接熔深。增大焊接功率或者使用负离焦可以增加熔深,但是风险也随之提高,在进行焊接参数验证时,需要根据项目需求确定极片焊接功率和焊接轨迹,从零离焦量开始进行验证,并制定脱落的拉拔力、剪切力标准,对焊接好的极片进行测试,测试合格的极片做金相实验,实验中体现的熔深即可为参考值。极片焊接金相如图4所示。通过金相实验中的熔宽可以得出圆形焊接轨迹的有效焊接面积,该面积即为电芯过流面积,焊接轨迹的过流能力需要满足设计需求。

图4 焊接金相图片Fig.4 The metallographic picture of welding.

当发现模组焊接轨迹边缘存在咬边或焊接轨迹不全时,需要对焊接速度进行调整。当焊接轨迹不明显或者熔深不够时,可尝试使用保护气进行焊接平面的保护。图5为未使用保护气的极片焊接轨迹,对比图3可知,未使用保护气时,极片焊接轨迹表面粗糙,并在焊渣飞溅,由此可知使用适当流量的保护气可以有效提升焊接表面美观度。

图5 未使用保护气的焊接轨迹Fig.5 The welding track without protection gas.

2.5 焊后检测

模组焊接完毕后需要对焊接好的模组进行一系列的焊后检测,如目视检测、模组EOL检测、采集通讯检测和金相检测等。目视检测既对焊接轨迹进行检查,观察焊接轨迹是否完整,焊接轨迹是否存在炸点和焊渣飞溅等不良,必要时需要对模组极片进行翘检,保证模组焊接强度;模组的EOL检测既对焊接好的模组进行绝缘检测,耐压检测,电压检测等,保证模组焊接质量;采集通讯检测,既使用与模组采集端子对应的端子工装进行对插通断检测,保证模组焊接不对模组采集造成影响;金相检测,焊接参数的金相实验在焊接验证时进行,焊后检测的金相实验是当产品换型时,或者设备连续使用较长时间后对焊接极片进行测试,用来确定焊接参数的可靠性和设备的稳定性。

2.6 模组下线

焊接合格的模组需要进行模组下线,模组下线时需要注意模组的标识,可使用粘贴或者打印二维码的方式保存模组电压、批次、内阻等信息。当进行模组的筛选时可以通到扫二维码的方式进行模组的配组,出现模组返工时也通过二维码得知模组的生产信息,便于售后返修。模组下线后需要注意可能存在的模组库存,短时间库存需要将模组放置在干燥温度适宜的环境中,当模组长时间库存时,需要注意模组的存储温湿度和定期的模组补电。

3 总结

以实际的量产模组项目为例,对工业车辆锂电池模组生产进行浅析。介绍从锂电池电芯到锂电池模组的主要工艺流程,以及每个流程的注意事项,有效保证工业车辆锂电池模组的生产质量和安全性能,为工业车辆提供可靠的动力,并促进新能源在工业车辆领域的使用,让绿色能源服务工业车辆。