钛合金绿色切削加工工艺优化研究

林海生,王成勇,李伟秋,梁赐乐,徐东区,谢奕彬,甄铁城,冯杰,李喆,洪圳

1广东工业大学机电工程学院;2汇专科技集团股份有限公司

1 引言

钛合金具有高比强度、高耐腐蚀性和良好生物相容性等优异的综合性能[1,2],在航空航天[3]、汽车、医疗[4,5]等多个领域被广泛应用。然而,因钛合金较高硬度、低热导率和高化学反应性相关特性,在高速切削加工过程中存在局部切削温度高、刀具磨损快等问题,从而降低切削刀具寿命、增大加工时间和成本[6,7]。因此,在钛合金加工过程中施加有效的冷却润滑是提高刀具切削性能的关键技术。

传统切削液冷却存在环境污染和危害健康等问题,因此采用微量润滑(MQL)、油膜附水滴(OoW)、低温冷风、液氮(LN2)、超临界二氧化碳(scCO2)及低温介质复合微量润滑等“清洁切削”绿色冷却技术[8-14]替代传统切削液进行难加工材料的冷却润滑,已成为必然趋势和近年来研究的热点问题。在能源消耗和装置简易性方面,相比于采用低温冷风、液氮和超临界二氧化碳等冷却气体进行辅助冷却,微量润滑和油膜附水滴技术无需采用额外的冷却气体介质及相关装置,具有明显优势。

在难加工材料切削加工中,采用的绿色技术需综合考虑不同被加工材料在特定加工条件下对冷却和润滑性能的需求、加工成本等诸多方面问题。针对钛合金的绿色切削加工,本课题组在前期研究中[15]发现,在OoW、低温MQL和传统切削液等冷却条件下车削加工时,OoW技术能够一定程度上抑制刀具磨损,同时加工表面质量也得到提高。该研究一定程度上表明,在钛合金连续切削加工工况下,因切削区域切削热的持续积累,采用复合润滑和冷却效果的绿色切削技术效果较佳。类似的,Gajrani K.K.[16]研究发现,在钛合金车削中,切屑在刀具前刀面的接触长度由短到长为低温MQL(低温介质为LN2)、MQL和干切削,且在不同切削速度下,相较于干切削,低温MQL和MQL的切削力和表面粗糙度均有明显下降。

在钛合金的铣削加工中,采用MQL和OoW绿色切削技术在不同的切削参数下满足刀具切削区域的冷却和润滑需求,有效抑制刀具磨损以及提高加工表面质量,从而取代传统冷却液,仍有必要进行更加深入的研究。

本文针对钛合金难加工特性,采用传统冷却液、MQL和OoW三种冷却方式,设计了含交互作用的正交试验,研究分析了冷却方式和切削参数对切削力、表面粗糙度和刀具磨损的影响规律。

2 试验与方法

2.1 试验条件

试验中铣削加工机床采用汇专科技集团股份有限公司UHB400加工中心,被加工材料为Ti6Al4V钛合金,切削刀具为D6R0.5涂层硬质合金铣刀(型号:Garrtool 27545)。

绿色冷却润滑喷雾装置采用广东工业大学与汇专科技集团股份有限公司联合研发的MIS101微量润滑装置,该装置可通过水量阀门开关,使喷雾介质中只含微量油雾(MQL),或同时含有微量油雾和少量水(OoW)。喷雾介质通过设置在刀具两边的喷嘴喷射到刀具切削区域,如图1所示,喷嘴与刀尖距离固定为约15mm,喷嘴与水平面角度约为30°。采用微量润滑MQL加工时,油量设置为18mL/h;采用油膜附水滴OoW技术加工时,油量和水量分别设置为18mL/h和150mL/h。MQL和OoW均采用自主研发的F30-A润滑油,传统切削液冷却时采用巴索润滑油Vasco600。

图1 绿色切削加工喷嘴位置

在钛合金切削加工试验中,采用KISTLER 9129AA1测力仪测量切削力,采用光学显微镜OUMIT对刀具磨损进行观察和检测。在切削刀具加工相同的切削距离50m后,测量正交试验的每组刀具后刀面磨损值。

2.2 试验设计

本文以切削力、粗糙度和刀具磨损为优化目标,设计并进行含交互作用的正交试验,研究钛合金切削刀具在传统冷却液、OoW和MQL等多种冷却方式和不同切削参数下的加工性能,正交试验因素水平如表1所示。试验考虑了冷却方式、切削转速s(r/min)、进给速度f(mm/min)和切削深度ap(mm)四个因素三个水平,其中切削宽度ae设为3mm。同时,分别考虑了冷却方式与切削转速、进给速度和切削深度间的交互作用。含交互作用的正交试验L27(313)设计方案及试验结果如表2所示。

表1 正交试验因素水平

表2 交互作用的正交试验L27(313)设计方案及其试验结果

3 试验结果与讨论

3.1 不同加工条件对切削力的影响

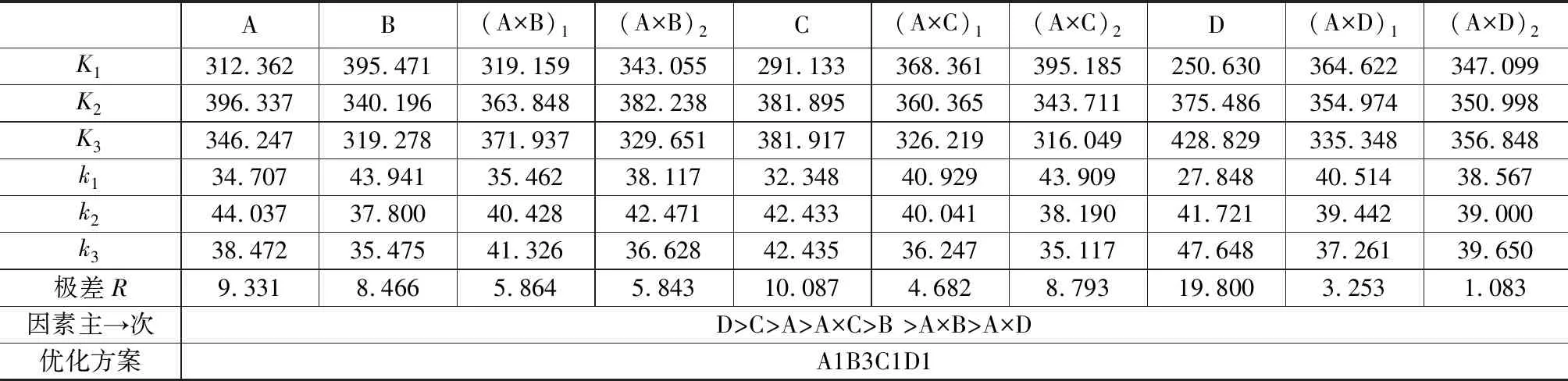

利用极差分析法对表2中对切削合力对试验结果进行极差分析(结果见表3),通过比较分析不同冷却方式、切削参数及其交互作用对切削力对影响规律。对比不同因素对切削力的影响程度,结果为切削深度D>进给速度C>冷却方式A>冷却×进给(A×C)2>切削转速B>冷却×转速(A×B)2>冷却×切深(A×D)1。可见,切削深度、冷却方式和切削转速对切削合力的影响相对较为明显。在冷却方式与不同切削参数的交互作用的对切削力影响程度方面,冷却方式和进给速度间的交互作用A×C高于冷却方式和切削转速或切削深度的交互作用A×B和A×D。

表3 切削合力极差分析结果

图2为冷却方式和进给速度间的交互作用A×C的二元图。对比切削合力算术平均值大小,可发现相比OoW和传统冷却液,MQL在低进给速度下(500mm/min)可获得最低的切削合力。MQL和OoW冷却条件下的切削合力随着进给速度的增加而增大。

图2 冷却方式和进给速度交互作用二元图(切削合力)

为进一步分析各因素的不同水平下切削合力情况,计算了各个因素同一水平对应切削合力的算术平均值,趋势如图3所示。

图3 切削合力极差分析

在冷却方式中,从图3对比可发现,采用传统冷却液的切削合力最低,微量润滑MQL方式略高于传统冷却液,而油水复合冷却方式OoW下的切削合力最高,且明显大于其他两种冷却方式。这说明在本文所采用的切削条件下,采用MQL绿色冷却方式相比OoW能够更好地降低切削力;这可能是由于OoW中含有少量水,虽然有助于降低切削温度,但同时也对微量润滑油产生了稀释作用,从而降低了润滑效果。

在切削工艺参数方面,由图3可见,随着切削转速的增加,切削合力有降低的趋势。研究表明,在钛合金高速加工中,切削速度的提高会引起主剪切和次剪切区域的温度上升,同时切屑在前刀面的接触长度减少,导致切削力降低[17]。切削深度的增加显著增大了切削合力,这是由于增大切削深度增加了材料的单位时间去除率,同时增大了切屑在前刀面的接触长度和接触面积,因此切削合力增大。随着进给速度增加,切削面积也随之增加,切削合力出现先增大之后趋于稳定的趋势;考虑到冷却方式和进给速度的交互作用,此处切削合力在高进给速度时趋于稳定,主要是由于传统冷却方式下高进给速度(1500mm/min)较低的切削合力(见图2)。

3.2 不同加工条件对粗糙度的影响

表4为根据正交试验结果计算所得的粗糙度极差分析结果。从不同因素间对粗糙度的影响程度分析,研究结果为:冷却×转速(A×B)1>进给速度C>冷却方式A>冷却×进给(A×C)2>冷却×切深(A×D)1>切削转速B>切削深度D。冷却方式和切削转速的交互作用对钛合金加工过程中的粗糙度具有明显的影响,且高于冷却方式和切削转速本身对粗糙度的影响。

表4 粗糙度极差分析结果

图4为冷却方式和切削转速交互作用的二元图,通过对比可得,传统冷却液在低转速条件下(A1B1)具有最低的表面粗糙度值。在MQL冷却条件下,粗糙度随着转速的增加而降低(粗糙度值:A3B1>A3B2>A3B3)。OoW冷却在不同转速下的粗糙度值变化不明显,且其粗糙度数值显著高于MQL和水冷,可见OoW在降低粗糙度方面显然不具优势。

图4 冷却方式和切削转速交互作用二元图(粗糙度)

为进一步分析各因素的不同水平下粗糙度情况,计算各个因素同一水平对应粗糙度的算术平均值,如图5所示。可以看出,采用MQL和传统冷却液的粗糙度值相近,且明显低于OoW冷却。同样的,在OoW条件下的切削合力也明显大于MQL和传统冷却液(见图3),这也是其粗糙度值相对较大的原因之一。另一个可能原因在于本试验条件下OoW所发挥的润滑性能相对不足。

在切削工艺参数方面,随着切削转速和切削深度的变化,粗糙度值总体上变化相对平稳。其中,冷却方式和切削转速的交互作用A×B,相比冷却方式和切削深度的交互作用A×D更显著。图5中,切削转速B2下的粗糙度值较高,主要是由于传统冷却方式在切削转速B2时的粗糙度值较高(见图4)。在进给速度方面,粗糙度值随着进给速度的增大呈现明显的单调上升规律,此结果与其他学者的研究一致[18]。进给量的增加会增大切屑厚度和增强排屑干涉,已加工表面形成时的剪切和撕裂作用的一致性会受到影响,从而导致表面缺陷增多和粗糙度增大[19]。考虑到冷却方式和进给速度的交互作用A×C对粗糙度值对影响并不显著,在不同冷却方式下,如要获得较低对表面粗糙度值,均需采用相对较低的进给速度。

3.3 不同加工条件对刀具磨损的影响

表5为根据正交试验结果计算所得的刀具后刀面磨损极差分析结果。通过对比不同因素及各因素间交互作用的极差值,发现冷却方式对刀具后刀面磨损的影响最大;其他各个因素R值均较为接近,其对刀具磨损的影响程度的差异性相对较小。不同因素间对刀具磨损的影响程度顺序为:冷却方式A>冷却×切深(A×D)>冷却×转速(A×B)>冷却×进给(A×C)>切削转速B>切削深度D>进给速度C。

表5 后刀面磨损极差分析

需值得注意的是,根据金属切削中常见的切削刀具磨损变化情况,正常的刀具磨损通常可分为初期磨损、均匀磨损和快速磨损三个阶段。以后刀面磨损量0.2mm为刀具最大磨损标准,因本试验中切削距离较短以及不同试验组所采用的切削参数组合不同,不同试验组的切削刀具所处的磨损阶段可能也有所差异。从本试验现有磨损值看,除小部分试验组的后刀面磨损值较大外(如第16组的后刀面磨损值为0.131mm),大多数试验组的切削刀具仍处于初期磨损阶段。而随着切削距离的增加,不同试验组下刀具磨损值的变化趋势存在明显差异的概率较大。因此,为保证结果分析的严谨性,基于现有的试验结果,本文在刀具磨损方面只重点对刀具磨]损具有最显著影响的冷却方式进一步分析,对目前影响显著性较低的切削转速、进给速度和切削深度等加工参数暂不做深入探讨。

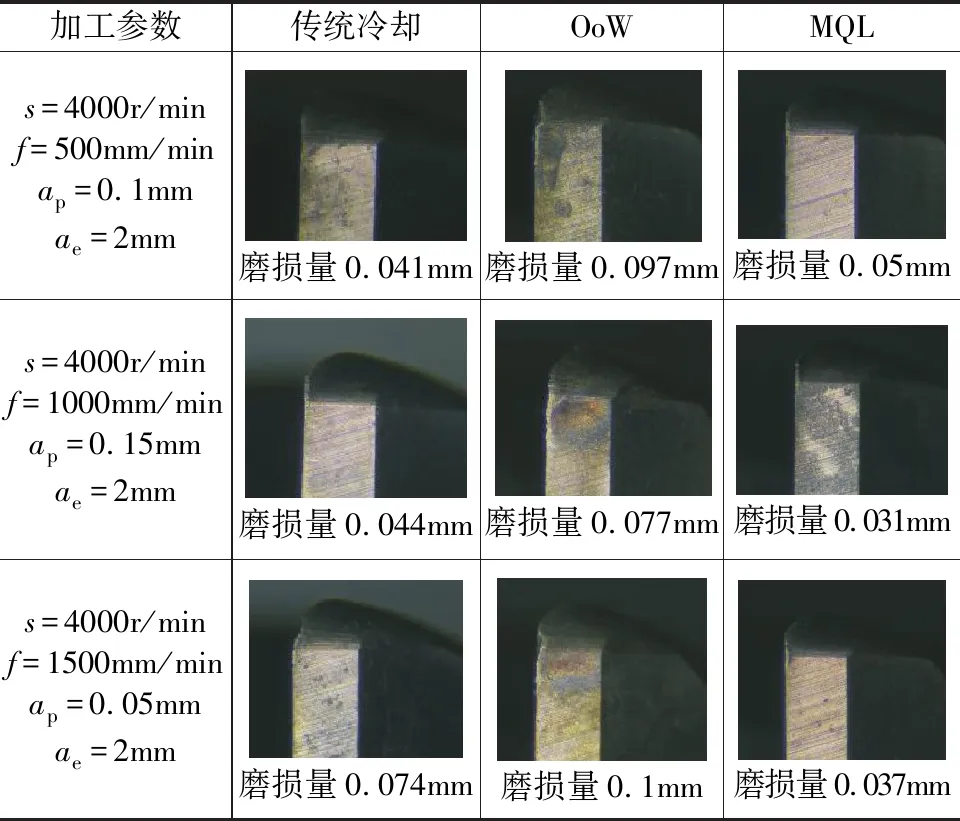

图6为三种冷却方式在不同切削参数下的后刀面磨损形貌图及磨损量。在不同的参数下,采用MQL冷却方式的后刀面磨损量与传统切削液冷却方式相近,且在部分切削参数条件下优于传统切削液。而OoW方式的刀具磨损在不同的切削参数下均大于MQL和传统冷却液。这可能是由于OoW中添加的少量水后产生稀释作用,导致其总体润滑性能相比纯润滑油的MQL更弱。在钛合金加工过程中,切削刀具没有得到良好的润滑,从而使OoW下的刀具磨损加快。

图6 三种冷却方式在不同加工参数

4 结语

(1)在钛合金铣削过程中,不同因素对切削合力的影响程度,由大到小依次为切削深度D>进给速度C>冷却速度A>冷却×进给(A×C)2>切削转速B>冷却×转速(A×B)2>冷却×切深(A×D)1。冷却方式和进给速度间交互作用相比其他交互作用对切削合力对影响更大。从极差趋势图看,MQL相比OoW能够更好地降低切削合力。

(2)各因素对表面粗糙度的影响程度为冷却×转速(A×B)1>进给速度C>冷却方式A>冷却×进给(A×C)2>冷却×切深(A×D)1>切削转速B>切削深度D。冷却方式和切削转速的交互作用对粗糙度的影响最为明显。MQL冷却在高转速下可获得更低粗糙度,而OoW在不同转速参数下均具有比MQL和传统冷却液更高的粗糙度值。

(3)从现有刀具磨损结果分析可得,不同冷却方式的影响最为明显。不同切削参数下,MQL和传统冷却液在抑制刀具后刀面磨损上较为接近,且显著优于OoW冷却方式。

为进一步深入研究钛合金铣削中绿色冷却方式和切削工艺参数对刀具切削性能的影响规律,后续有必要进行不同冷却和加工条件下刀具磨损机理,以及MQL和OoW绿色冷却技术的工艺优化等方面的研究,从而更大程度地发挥这两种准干式切削技术在典型难加工材料上的应用优势。