轮廓铣削侧面粗糙度理论建模与验证

沈德战,鲁娟,马俊燕,3,廖小平,3

1广西大学机械工程学院;2北部湾大学机械与船舶海洋工程学院;3广西大学制造系统与先进制造技术重点实验室

1 引言

轮廓铣削是一种常用的机械加工方式,可进行复杂外形和特征的加工,在航空航天、汽车和模具等行业中被广泛应用。轮廓铣削过程中,侧面的加工质量对零件耐磨性[1]、疲劳强度[2]、耐腐蚀性[3]及装配性能[4]等有显著影响。由于轮廓图形复杂多样,存在圆弧和曲线形式,在轮廓铣削过程中轮廓曲率是变化的,而刀具切削后,工件表面残留高度受轮廓曲率影响,曲率的变化会导致加工表面质量的变化。因此,建立一种包含轮廓曲率半径的加工侧面的表面粗糙度模型,对粗糙度进行预测,是保证加工过程满足加工质量要求的有效方法。

表面粗糙度是衡量加工质量的关键指标之一,也是被研究最多的加工质量特征。表面粗糙度的建模方法主要有数据驱动建模和理论建模。数据驱动建模因不需要深入分析目标函数的构建物理过程且模型精度高而得到广泛应用。李聪波等[5]通过获取数控铣削的工艺参数、刀具直径及工件材料等静态数据和振动信号、力信号及功率信号等动态数据并进行融合,建立变工艺条件下的表面粗糙度预测模型;Lu J.等[6]将工艺参数和刀尖半径作为输入变量,运用人工蜂群优化的支持向量机来构建表面粗糙度预测模型。数据驱动建模对试验数据依赖性强,需要耗费一定的试验成本。而理论建模是通过分析加工过程的几何运动或物理行为等来构建,可解释加工过程,不需要构建物理试验来获取数据样本,可较好地解决数据驱动模型“冷启动”问题,因此构建准确的理论模型一直是研究热点。Krüger M.等[7]提出基于模型的方法,根据测量的切削力识别刀具跳动和估计表面粗糙度,并通过试验验证了模型性能。Zhang Jinfeng等[8]建立了考虑刀具跳动影响的微加工表面粗糙度模型,用于分析微槽表面粗糙度的趋势。Yuan Y.J.等[9]基于切削过程运动学和刀具几何,考虑刀具跳动和最小切屑厚度对表面粗糙度的影响,提出了一种精确的表面粗糙度模型,试验证明,该模型能够准确地预测微铣削加工中表面粗糙度的趋势和大小。Wang Liping等[10]针对不可展直纹面五轴侧铣加工,提出基于进给速度优化的表面粗糙度控制方法,采用一种新的椭圆模型对表面形貌进行预测,并在此基础上分析了刀具跳动和工件曲率对表面轮廓高度的影响,结果表明,优化后的进给速度有效改善了表面粗糙度均匀性和加工质量。

分析表面粗糙度建模研究可知,目前的建模主要集中在对加工底面的粗糙度建模,对加工侧面粗糙度进行建模且同时考虑轮廓曲率半径的研究很少。Wang Liping等[10]虽然考虑了进给速度对表面残留高度的影响,但是没有进一步分析进给量与刀具半径不同取值情况下表面粗糙度的变化。另外,在普通数控加工轮廓铣削过程中,一般把复杂图形离散成直线和圆弧。因此,为获得符合实际的轮廓铣削加工侧面粗糙度模型,从轮廓铣削过程的几何关系入手,分析直线、凸弧及凹弧铣削时刀具轨迹与轮廓侧面粗糙度的几何关系,构建考虑曲线半径的三轴铣削侧面粗糙度理论模型,并开展不同的轮廓曲率半径、刀具半径以及进给量的铣削试验来验证模型精度。因轮廓铣削侧面粗糙度测量较为困难,但在模具制造等行业中对侧面粗糙度有一定的要求,因此,建立准确的侧面粗糙度理论模型可为轮廓铣削侧面粗糙度预测提供有效指导,具有实际应用价值。

2 侧面粗糙度理论模型

2.1 表面粗糙度定义

表面粗糙度是指零件加工表面具有较小间距和微小峰谷组成的微观几何形状特征,是评判加工质量好坏的主要指标,也是影响产品性能的重要因素,表面粗糙度越小,表面越光滑。常用表面粗糙度的评定参数有平均表面粗糙度、微观不平度十点高度和均方根偏差粗糙度。平均表面粗糙度(Ra)受测量位置的影响较小,可以更客观地描述加工表面情况。因此,采用Ra作为描述加工表面质量的参数。

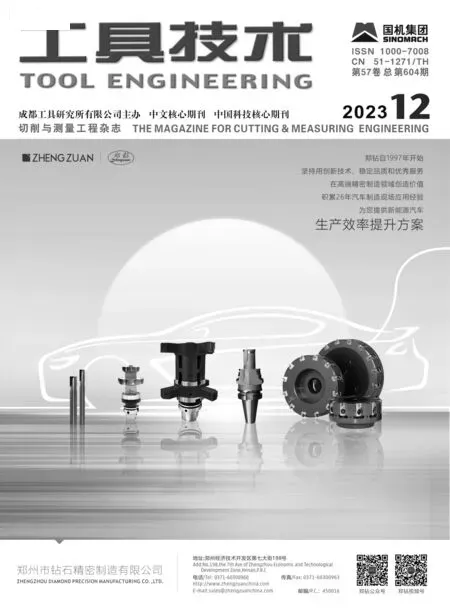

Ra为在取样长度内轮廓线上各点至轮廓中线距离绝对值的平均值,可表示为

(1)

式中,L为采样长度;y1(x)表示轮廓线;y2(x)表示轮廓中线。

如图1所示,轮廓中线反映了轮廓偏离轮廓中线的分散程度,是评定表面粗糙度值的基准线,主要有轮廓最小二乘中线和轮廓算术平均线两种。最小二乘中线是理想的基准线,但在实际应用中难以获得,通常用算术平均中线代替。

图1 加工表面轮廓

采用轮廓算术平均线作为基准线,轮廓算术平均线是指将取样长度范围内的轮廓分为上下两部分面积相等的轮廓直线,可表示为

(2)

2.2 侧面粗糙度理论模型构建

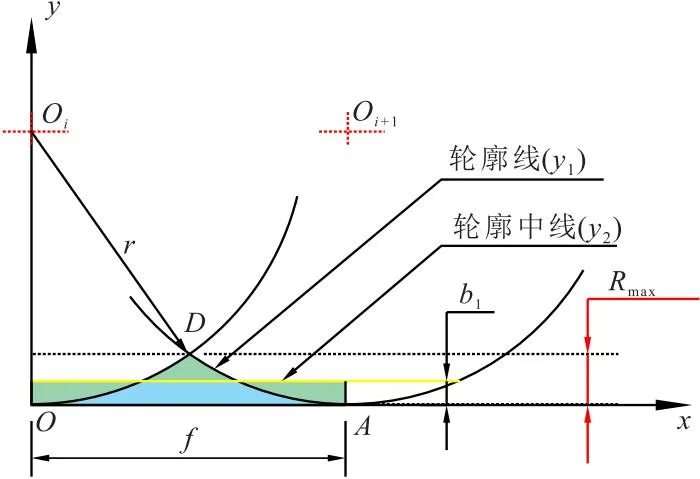

复杂轮廓主要包含直线、圆弧和自由曲线,在普通数控机床铣削加工中,将复杂轮廓离散成直线和小圆弧段,而圆弧又分为凸弧和凹弧。本文研究的轮廓铣削可分为直线铣削、凸弧铣削和凹弧铣削(见图2)。

图2 轮廓铣削

在轮廓铣削中,尽管影响表面粗糙度的因素众多,但切削的本质是通过刀具运动去除工件多余材料,从而得到满足要求的零件。在不考虑振动、温度、变形和磨损等因素影响的理想条件下,加工表面形貌仅与加工参数、刀具结构以及加工轮廓曲率半径有关。根据Twardowski P.等[11]的研究,在平底立铣刀铣削加工中,决定轮廓铣削侧面微观不平度高度和形状的最重要因素是每转进给量。因此从几何角度进行分析,平底立铣刀铣削轮廓的侧面微观形貌可以表述为在每转进给量下刀具切削工件所留下的切削轨迹交线。此时,轮廓铣削的侧面形貌见图3(包含直线铣削、凸弧铣削和凹弧铣削)。

图3 轮廓铣削加工的侧面几何形貌(理想条件)

图3中,r为刀具半径,f为每转进给量,Rmax为波峰与波谷之间的最大距离(即理论轮廓残留的最大高度)。加工表面残余高度呈周期性变化,最小周期为一个刀具进给量。因此,在理想加工情况下的平底立铣刀铣削轮廓的侧面粗糙度可以在一个周期内进行计算,即取样长度为f,在一个f内构建轮廓直线、凸弧和凹弧铣削的侧面粗糙度理论模型。

2.2.1 直线铣削的侧面粗糙度理论模型

直线铣削时,以刀具进给方向为x轴,以垂直于刀具进给方向为y轴,建立直角坐标系,则一个周期内的侧面轮廓微观形貌见图4。

图4 一个进给量下的加工表面轮廓(直线铣削)

在图4中,O为坐标原点,轮廓线由两段圆弧构成,关于x=f/2对称。由图4中的几何关系,利用勾股定理可得

(3)

化简得到

(4)

利用式(4)可以反求出Rmax的表达式为

(5)

根据图4中的几何关系,轮廓线函数y1(x)可表示为

(6)

根据轮廓中线的定义,将式(6)代入式(2)可以求解出y2,同时,令b1=y2,则

(7)

根据平均表面粗糙度的定义,将式(6)和式(7)代入式(1),可以求得直线铣削时的侧面粗糙度理论值Ra为

(8)

2.2.2 凸弧铣削的侧面粗糙度理论模型

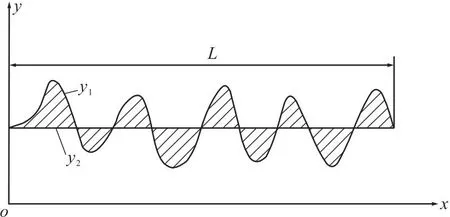

在一个进给量下凸弧铣削时,为简化计算,建立相应坐标系,侧面轮廓理想形貌见图5。

图5 一个进给量下的加工表面轮廓(凸弧铣削)

图中,R为轮廓曲率半径,Ci为刀具第i转圆心位置,Ci+1为刀具第i+1转圆心位置。由图5的几何关系可知,圆心Ci的坐标为(-rsinθ,rcosθ),刀具第i转的切削轨迹方程可表示为

(x+rsinθ)2+(y-rcosθ)2=r2

(9)

圆心Ci+1的坐标为((2R+r)sinθ,rcosθ),刀具第i+1转的切削轨迹方程可表示为

[x-(2R+r)sinθ]2+(y-rcosθ)2=r2

(10)

联立式(9)与式(10)可以得到轮廓线函数,有

(11)

将式(11)代入式(2),求解出轮廓中线函数y2,令b2=y2,则有

(12)

将式(11)和式(12)代入式(1),可以求得凸弧铣削时的侧面粗糙度理论值Ra为

(13)

2.2.3 凹弧铣削的侧面粗糙度理论模型

在一个进给量下凹弧铣削过程中,侧面表面轮廓见图6。

图6 一个进给量下的加工表面轮廓(凹弧铣削)

图中,Di为刀具第i转圆心位置,Di+1为刀具第i+1转圆心位置。由几何关系可知,圆心Di的坐标为(rsinθ,rcosθ),圆心Di+1的坐标为((2R-r)sinθ,rcosθ)。

按照凸弧铣削的侧面粗糙度理论模型的建模过程,可得凹弧铣削时的侧面粗糙度理论模型Ra,可表示为

(14)

建模涉及的相关过程变量表达式见式(15)~式(18)。

刀具第i转切削轨迹方程为

(x-rsinθ)2+(y-rcosθ)2=r2

(15)

刀具第i+1转切削轨迹方程为

[x-(2R-r)sinθ]2+(y-rcosθ)2=r2

(16)

轮廓线函数y1为

(17)

轮廓中线函数y2(令b3=y2)为

(18)

3 铣削试验

为验证建立的直线铣削、凸弧铣削及凹弧铣削侧面粗糙度理论模型,设计两类铣削试验:第一类是不同铣削参数及刀具半径下单独的直线、凸弧和凹弧的铣削试验;第二类是包括直线、凸弧和凹弧的连续轮廓铣削试验。两类试验的铣削方式均为干铣削,在大连机床厂生产的VDL600A数控铣床上进行试验。该机床主轴电机功率为7.5kW/11kW,主轴速度范围为60~8000r/min,进给速度范围为1~10000mm/min。采用四刃65°钨钢平底立铣刀,刀具刃口螺旋角为45°,铣削工件材料为45钢,工件规格为100mm×80mm×60mm。采用TR200粗糙度仪(测量范围Ra:0.005~16μm,驱动行程1.25~17.5mm,示值误差≤±10%)测量粗糙度(见图7),直线铣削的表面粗糙度采用TR200标配传感器进行测量,凸弧及凹弧铣削表面粗糙度采用TR200曲面传感器进行测量。

图7 铣削试验平台

为了尽可能减少测量误差,采用测量三次的算术平均表面粗糙度的平均值来表征加工表面粗糙度。搭建的铣削试验平台见图7,第一类试验采用的铣削工艺方案见图8,直线、凸弧和凹弧进行单独铣削。

图8 第一类铣削试验工艺方案

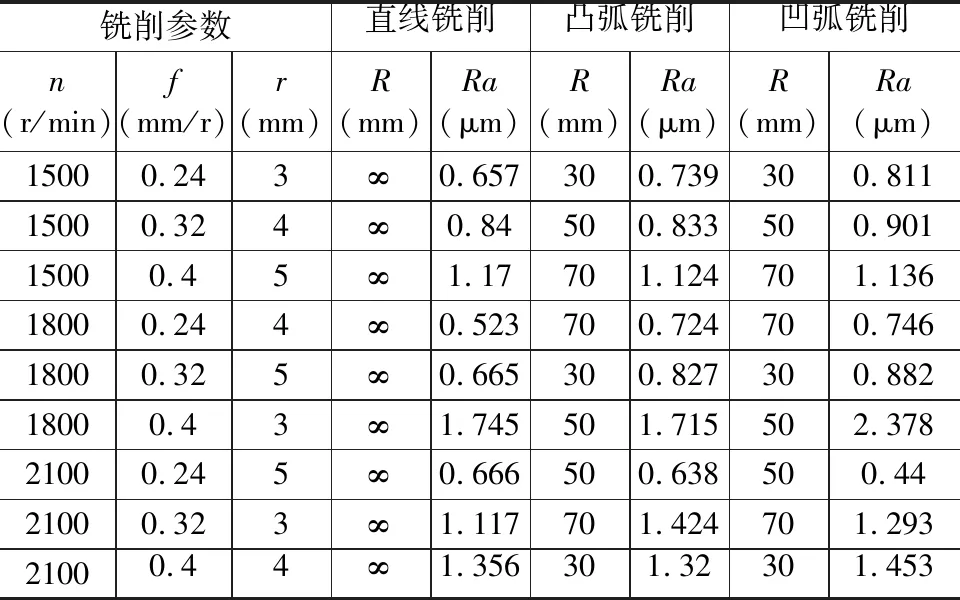

固定轴向切削深度为0.6mm,径向切削宽度为1mm。根据刀具制造商的建议设置工艺参数范围及水平,直线、凸弧和凹弧铣削的参数范围见表1。基于确定的参数及参数范围,利用正交试验设计获得27组试验的参数组合,参数组合及测量的侧面粗糙度见表2。

表1 铣削参数

表2 铣削参数组合及粗糙度值

第二类试验为轮廓铣削(见图9),采用的加工参数为n=1800r/min,r=5mm,f=0.24mm/r,切削深度与第一类试验相同,其中图形涉及的凸弧和凹弧的轮廓曲率半径标注在图9a中。

(a)试验轮廓铣削的几何图形

如图9b所示,对铣削加工后的轮廓进行测量,分别在A,B,C,D处测得直线、R10凹弧、R30凸弧和R50凸弧的实际轮廓。在A,B,C,D处测量得到的侧面粗糙度见表3。

表3 测量的侧面粗糙度值

4 试验结果与分析

为了定量评价构建的侧面粗糙度理论模型的准确性,选择平均绝对误差(MAE)、平均绝对百分比误差(MAPE)、均方根误差(RMSE)和决定系数[12](R2)为评价指标。其中,MAE体现预测数据绝对误差的离散程度,MAPE反映预测数据的相对误差,RMSE则表示预测误差的稳定性。MAE、MAPE和RMSE越小说明预测值与实际值的偏差越小。R2反映模型的可解释性,R2越接近于1,说明输入变量能较好地解释输出变量。

四种评价指标的表达式为

(19)

(20)

(21)

(22)

4.1 第一类铣削试验的结果与分析

4.1.1 直线铣削侧面粗糙度理论模型

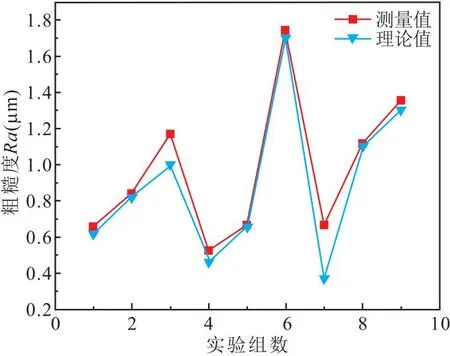

利用表2的试验参数组合,基于构建的直线铣削侧面粗糙度理论模型得到直线铣削的理论粗糙度值,根据理论粗糙度值和实际测量粗糙度值绘制的折线图见图10。

图10 直线铣削的侧面粗糙度理论值与测量值对比

由图可见,理论值与实际测量值的趋势一致,且理论值曲线与实际值曲线接近。计算得到的精度评价指标值RMSE(0.1157),MAPE(0.0965)和MAE(0.0768)都较小,R2(0.9081)接近1,表明所建立的直线铣削侧面粗糙度模型具有良好的准确性,验证了该模型的有效性。

截取三组不同加工参数一个评定长度内的实际测量轮廓与理论轮廓进行对比,对比结果见图11。可以看出,基于理论模型的轮廓波峰波谷与实际测量轮廓的波峰波谷基本吻合,更进一步说明了直线铣削侧面粗糙度理论模型的有效性。

图11 直线铣削理论轮廓与测量轮廓

4.1.2 凸弧、凹弧铣削侧面粗糙度理论模型

根据表2的试验参数组合,基于构建的凸弧、凹弧铣削侧面粗糙度理论模型,分别得到凸弧、凹弧铣削的理论粗糙度值,图12为根据理论值与实际测量值绘制的折线图。

(a)凸弧

由图可知,凸弧、凹弧铣削粗糙度模型的理论值与实际测量值的趋势一致,且理论值曲线接近于实际值曲线,计算得到凸弧铣削粗糙度模型的精度评价指标值RMSE(0.19088),MAPE(0.18026),MAE(0.15656)以及凹弧铣削粗糙度模型的精度评价指标值RMSE(0.2787),MAPE(0.19661),MAE(0.22144)均较小,表明所建立的凸弧、凹弧铣削侧面粗糙度模型具有一定的准确性。

为了更加真实地反映凸弧、凹弧铣削加工表面微观特征,选取评定长度内的理论轮廓和实际测量轮廓进行对比分析(见图13)。可知,基于理论模型的轮廓波峰波谷与测量轮廓的波峰波谷大部分是吻合的,进一步表明建立的凸弧、凹弧铣削侧面粗糙度理论模型的有效性。

(a)凸弧

4.2 第二类铣削试验的结果与分析

图14为加工图9轮廓得到的直线、凸弧和凹弧的测量轮廓及其理论轮廓。利用理论模型获得图9b中A,B,C,D处的理论Ra值,与测量值的对比见图15。

(a)测量轮廓

图15 图9中各测量区域的理论与测量粗糙度值对比

由图14可见,实际轮廓形状与理论轮廓形状相近,但实际轮廓的Rmax大于理论轮廓的Rmax。从图15可知,实际测得的侧面粗糙度Ra大于理论的侧面粗糙度Ra。上述实际轮廓与理论轮廓、实际粗糙度与理论粗糙度存在差异的主要原因是:实际加工过程中存在机床振动、装夹误差等影响因素,从而造成实际轮廓的Rmax大于理论轮廓的Rmax,实际粗糙度值大于理论粗糙度值。

分析图14和图15中可知,连续轮廓铣削的测量轮廓和测量粗糙度值与单独进行直线铣削及凸弧、凹弧铣削的规律基本相符。说明建立的侧面粗糙度理论模型既适用于单独的直线、凸弧和凹弧铣削,也适用于连续轮廓的铣削加工,验证了考虑曲率的直线、凸弧以及凹弧铣削侧面粗糙度理论模型的有效性。

5 结语

通过分析轮廓铣削过程中刀具与工件相对运动形成的工件表面残留形状,以及轮廓曲率半径、刀具半径、进给量对侧面几何形貌的影响,提出了包含直线铣削、凸弧铣削以及凹弧铣削的侧面粗糙度理论模型,并进行直线、凸弧和凹弧单独铣削以及连续轮廓铣削试验,以验证三种侧面粗糙度理论模型的有效性。

试验结果表明,提出的三种侧面粗糙度理论模型预测值与轮廓实际加工的侧面粗糙度值趋势一致,证明了理论模型具有较好的预测效果,从而验证了构建的三种侧面粗糙度理论模型的有效性,该研究充实了表面粗糙度的理论建模研究。