航天铝合金框环微量润滑车削试验研究

何万林,刘争,吴雪松,赵立国,夏松

首都航天机械有限公司

1 引言

随着航天产品精细化程度及自动化技术对生产节拍要求日益提高,对单个产品加工精度、加工效率及加工连续性也提出了更高的要求,而在车削加工中,切削区域温度很大程度上影响着表面质量、切削效率以及刀具磨损[1]。航天企业中传统立式车削机床多采用干式切削技术,其切削区域温度高,容易产生积屑瘤,降低刀具寿命,影响进给速度及切削用量,制约产品加工质量和效率[2]。浇注冷却方式在产品高速旋转过程中容易导致切削液飞溅,且切削液用量大,成本高且污染环境[3,4]。微量润滑方式既能实现加工过程的有效润滑,控制切削区域温度,同时也能降低90%以上的切削液用量[5]。

微量润滑切削技术也称为最小量润滑,是一种典型的准干式切削方法,是指将压缩气体与极微量的润滑剂混合汽化,形成微米级的液滴,并喷射到加工区域进行有效润滑的一种切削加工方法[6,7]。微量润滑雾粒具有极强的渗透和吸附能力,可在切削界面产生有效油膜,降低接触面摩擦因数及切削温度,进而延缓刀具磨损,提高加工产品表面质量[8,9],在铝合金、钛合金、轴承钢等金属零件加工中应用广泛[10,11]。

本文基于中型立式车床,设计内冷式微量润滑车削刀柄,搭建微量润滑系统;以大型铝合金为研究对象,分析了微量润滑条件下产品表面粗糙度、刀具磨损情况以及加工过程中机床负载随切削时长的变化,为微量润滑在大型铝合金零件车削加工中的应用提供示范。

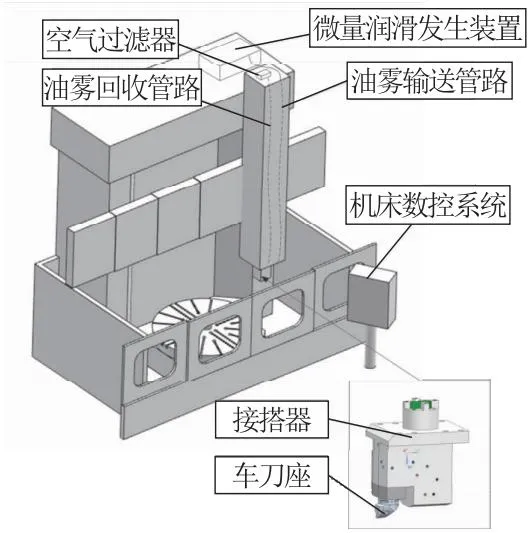

2 微量润滑系统

如图1所示,基于2.5m立式车床搭建微量润滑车削加工系统,将微量润滑发生装置安装在机床顶部,并将油气管路由滑枕穿入,经接搭器进入车刀座,通过刀尖侧壁的通道使微量润滑雾粒有效喷射到刀尖,实现车削加工内冷微量润滑。同时,将微量润滑发生装置控制系统与华中数控系统集成,通过IO点控制方式,基于M8/M9指令实现微量润滑的开关控制。

图1 微量润滑车削加工系统

微量润滑发生装置(见图2)能够实现油水气复合并形成油雾、水雾或油水气雾,可数字化调控气体压力、微量润滑油用量和冷却水用量,微量润滑装置与数控机床联动控制,加工时微量润滑参数和切削参数自动匹配。

图2 微量润滑发生装置

3 切削试验

3.1 试验条件

运载火箭典型框环类零件(见图3)是用于运载火箭各级之间连接的关键结构件,采用整体铝合金锻件整体车削加工,材料去除量达到90%以上。以铝合金框环(直径1.9m)为对象进行微量润滑切削加工试验。

图3 典型框环类零件

采用森泰英格PSC6-PDJNR-45065-15.HT刀柄,内含微量润滑通道;采用成都工具研究所DNGG150608AH-DLC(DLC涂层)刀片和DNGG150608AH(无涂层)刀片(见图4)。使用Mahr Perthometer M1表面粗糙度仪测量加工后产品的表面粗糙度,分辨率为0.001μm,测量方法为周向和轴向各测量三次并求取平均值;使用显微镜观察加工后刀片磨损及表面积屑瘤;使用空气/智能TSP综合采样器检测切屑区域悬浮颗粒浓度,精度为0.001mg/m3。

图4 车刀座及刀片

3.2 试验方案

采用DLC涂层刀具、无涂层刀具分别在干切削和微量润滑条件下,开展不同切削速度(260m/min,310m/min,360m/min)和不同进给速度(0.1mm/r,0.2mm/r,0.3mm/r,0.4mm/r)的车削试验,切削深度为0.7mm,每种参数下切削宽度为10mm,研究切削初始阶段微量润滑对表面粗糙度及刀具磨损的影响。在干切削、微量润滑条件下,对DLC涂层进行长时间切削试验(切削速度V=370m/min,进给速度f=0.3mm/r,切削深度ap=3mm),记录切削过程中机床负载、刀具磨损、表面粗糙度以及切削区域颗粒物浓度,进一步研究在不同切削条件下刀具长时间车削后的磨损情况及切削力变化情况,以及对车削区域环境的影响。图5为框环类零件切削试验的实验现场。

图5 框环类零件切削试验

4 试验结果与分析

4.1 微量润滑对表面粗糙度的影响

采用DLC涂层刀具车削加工后的表面如图6所示,表面粗糙度随进给速度变化如图7所示,刀具磨损情况如图8所示。可以看出,微量润滑条件下的粗糙度值低于干切削,且随着进给量增大,两种模式下的粗糙度差值明显增大。

(a)干切削 (b)微量润滑

(a)切削速度260m/min

(a)干切削 (b)微量润滑

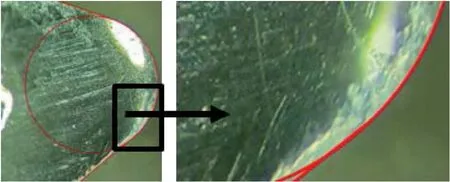

干切削条件会产生较高的切削温度,在高温及高接触压力作用下,刀具局部出现积屑瘤(见图8a),影响产品表面质量,导致表面粗糙度增大;微量润滑条件下,油雾在刀具与零件之间形成油膜,有效降低了接触位置的温度和摩擦力,刀具表面只存在部分涂层磨损及少量氧化磨损,无明显积屑瘤产生,所形成的表面质量优于干切削模式,表面粗糙度较低。此外,由于DLC涂层具有较强的耐磨性,两种切削条件下刀具都处于初期磨损阶段,仍保持锋利状态。

采用无涂层刀具车削加工后的表面如图9所示,表面粗糙度随着进给速度的变化如图10所示。可以看出,与DLC涂层刀具不同,在260m/min与310m/min切削速度下,微量润滑条件下的粗糙度值略高于干切削,且高进给速度下更为明显。

(a)干切削 (b)微量润滑

(a)切削速度260m/min

两种切削条件下刀具的磨损情况如图11所示,主切削刃均无明显磨损,而刀尖圆角呈现微小磨损,并且干切削下的刀具圆角较微量润滑下的刀尖圆角磨损量更大,形成了更大的刀尖圆角半径,在切削刃上出现类似修光刃的刀刃形状(见图12)。

(a)干切削

(a)新刀片

由于无涂层刀具硬度较低,摩擦因数较高,切削初始便出现较快的磨损。而进入正常磨损阶段后,微量润滑降低了刀具磨损速度,此时仍处于初期磨损阶段。

在正常磨损阶段,更大的刀具圆角形成更良好的切削表面,同时,同样参数下具有修光刃的刀具表面粗糙度能提高一倍,如图13所示。所以干切削下形成的类似修光刃的刀刃可以有效提高加工表面质量,且在高进给速度下表现出明显效果。

(a)修光刃 (b)加工后粗糙度

在切削速度360m/min时,微量润滑粗糙度在低进给速度下略好于干切削,而高进给速度下与干切削相近。这是因为随着试验进行,此时刀具已经切削一定时间,微量润滑下的刀具也进入正常磨损阶段。

4.2 微量润滑对刀具寿命及切削负载的影响

基于DLC涂层刀具进行连续切削,切削参数为V=370m/min、f=0.3mm/r及ap=3mm,记录随着切削时间增加Z轴负载的变化情况(Z轴负载变化为加工过程Z轴负载与加工前空载Z轴负载差值),同时通过显微镜观察刀具磨损。

两种模式下刀具主切削刃及前刀面的磨损情况如图14所示,干切削条件下在前刀面形成非常明显的积屑瘤,且主切削刃也有明显的磨损及少量黏结,并存在局部涂层脱落;而微量润滑条件下,其前刀面没有可见的积屑瘤,主切削刃磨损也更为均匀。涂层脱落的主要原因是前刀面与切屑的剧烈摩擦,而微量润滑产生的油膜能够有效将前刀面与切屑分隔开,减少前刀面与切屑之间的摩擦力,减缓了涂层磨损速度。同时摩擦力的降低也影响切削区域温度,减少切削热的产生,有效抑制了切屑与刀片黏结产生的积屑瘤及刀具表面的氧化磨损。以上原因使微量润滑能够有效降低切削磨损,提高刀具的寿命。

(a)干切削

由图15可知,相同切削时间内,微量润滑条件下的Z轴负载变化量小于干切削,Z轴负载主要反映切削过程中轴向力的变化情况(进给方向切削力)。

V=370m/min,f=0.3mm/r,ap=3mm

通过Z轴负载变化可知,与干切削相比,在切削初始阶段,微量润滑条件下的负载降低并不明显,这是由于初始阶段刀具表面都没有明显的磨损,而微量润滑条件下刀具与切屑、加工表面间的油膜会降低接触面摩擦力,使轴向力在一定程度上减小;随着切削时间增加,干切削条件下刀具前刀面及切削刃更早产生积屑瘤及氧化磨损,导致接触面摩擦力及切削力快速增大,使轴向力较微量润滑条件下有明显增加。

切削结束后对表面粗糙度进行测量,微量润滑条件下表面粗糙度为2.323μm,干切削条件下产品粗糙度达到了7.685μm,加工后的表面如图16所示,干切削条件下刀具磨损导致的表面粗糙度增大十分明显。

图16 加工表面质量对比

4.3 切削区域颗粒物浓度分析

利用空气/智能TSP综合采样器采集切削区域样品,通过电子天平称重方式检测干切削涂油冷却与微量润滑条件下切削区域颗粒物浓度。无微量润滑时,在切削区域产生大量烟尘,其周边检测可悬浮颗粒物浓度可达1mg/m3以上;采取微量润滑方式后,切削区域无明显烟尘产生,机床周边可悬浮颗粒物浓度降低到0.2mg/m3。

5 结语

针对航天铝合金框环开展了微量润滑切削加工试验,探讨了微量润滑应用的效果,结论如下。

(1)微量润滑条件下,采用DLC涂层刀具加工后的产品表面粗糙度优于干切削条件,且连续切削过程中机床负载略低于干切削,刀具抗磨损能力优于干切削。

(2)采用无涂层刀具加工,在加工初始阶段,由于干切削条件下刀具更快进入正常磨损阶段,圆角处形成类似修光刃效果,导致干切削粗糙度略低于微量润滑;而随着切削时间增加,微量润滑下刀具进入正常磨损阶段,微量润滑条件下的粗糙度渐渐低于干切削。

(3)采用微量润滑能够有效降低切削区域烟雾浓度,与干切削相比,在相同切削参数下,悬浮颗粒浓度能够从超过1mg/m3降低到0.2mg/m3,后续可通过在切削区域增加烟雾回收装置进一步降低微量润滑对切削区域环境的影响。

综上所述,在刀具正常切削阶段,相比干切削加工,微量润滑的加工方式能够有效提高产品表面质量,降低粗糙度,减缓刀具表面磨损,延长刀具使用寿命,并有效降低切削区域烟雾浓度,实现绿色清洁切削加工。