工业有机危险废物气化激冷废水特性及处理工艺技术研究

陈立豪, 张浙锦, 孟耀庭, 章 磊, 陈欣露, 雷乐成, 杨 彬

(1. 浙江大学 化学工程与生物工程学院,浙江 杭州 310058;2. 浙江大学衢州研究院, 浙江 衢州 324000; 3. 绍兴凤登环保有限公司, 浙江 绍兴 312000;4. 绍兴市越城区环境信息和排污权交易中心, 浙江 绍兴 312000)

1 前 言

高温及气化熔融技术可以有效实现工业有机危险废物(IOHW)的资源化利用,该技术通过有机物高温气化、无机盐高温熔融、激冷水淬冷等工艺使多组分IOHW 转化为合成气(CO+H2)和水淬渣,并产生大量的激冷废水[1]。由高浓废水、废活性炭、精馏残渣、废有机溶剂、制药残渣等多种IOHW 经研磨、配伍、制浆等工序配制成IOHW 混合液, 其中钾盐、钠盐等无机盐约占高温灼烧后产生的灰分含量的12%(质量分数),其余无机盐多为硅、铝酸盐等[2-3]。IOHW 混合液在气化炉中发生复杂的热分解及其他化学反应,经激冷水淬冷处理后,会发生物质的相转移与能量转换,激冷废水温度可达80~90 ℃,其中溶解了大量氨氮、磷、有机物、无机盐等物质,以及细灰与水淬细渣等悬浮物。因此,详细分析气化原料中主要典型元素的类型及含量、揭示其在气化过程的迁移分配规律、系统研究激冷废水中主要污染物的来源和特性、开展相应的处理工艺技术研究,从而实现激冷废水的循环及资源化利用,具有十分重要的应用价值。

现有工业废水的处理方法通常分为物理法[4]、生物法[5-6]、化学法[4]。每种方法均具有局限性。物理法只能富集和分离废水污染物,不能从根本上降解废水污染物;生物法一般要求水体含盐量低于2%(质量分数)、水温低于40 ℃[7-8];而化学法处理废水时将产生大量污泥等污染物。本研究针对激冷废水特点,采用板框过滤法、磷酸铵镁结晶法、磷酸盐沉淀法、臭氧氧化法和电渗析法等5 种方法的组合工艺,利用激冷废水处理量为1m3·h-1的中试规模设备评价各单元处理效率,验证整体工艺可靠性和稳定性,并对其经济指标进行简要评价。

2 气化工艺流程与测试方法

2.1 气化工艺流程

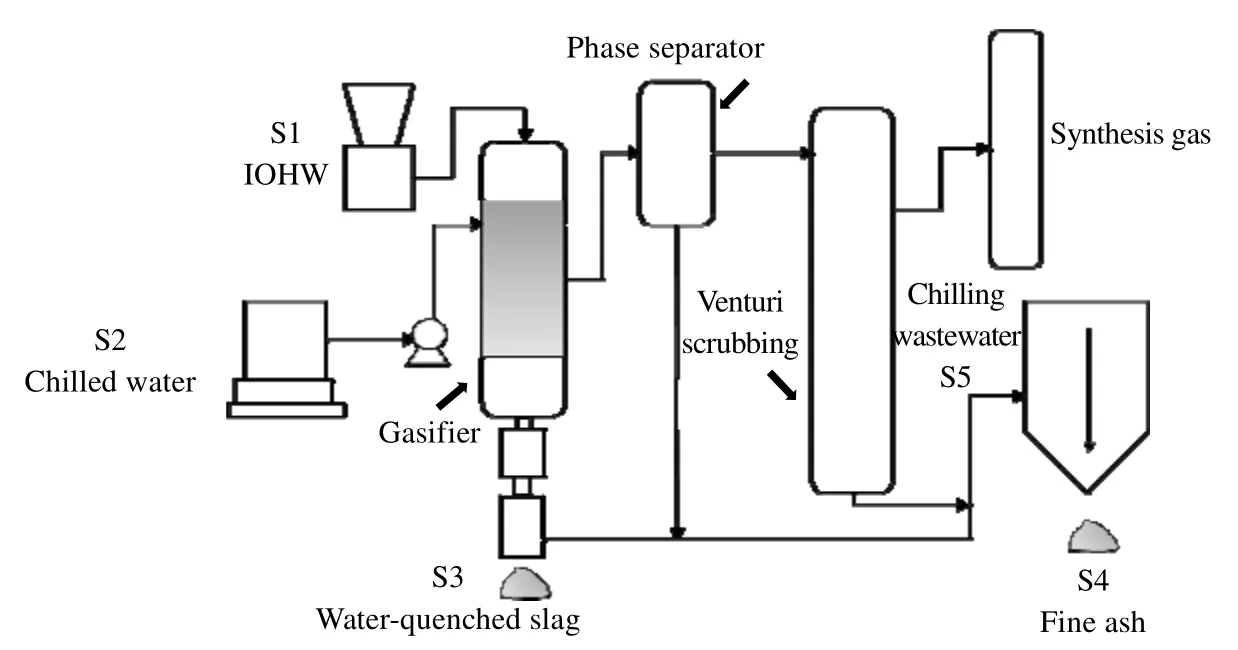

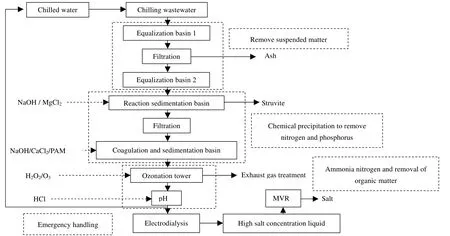

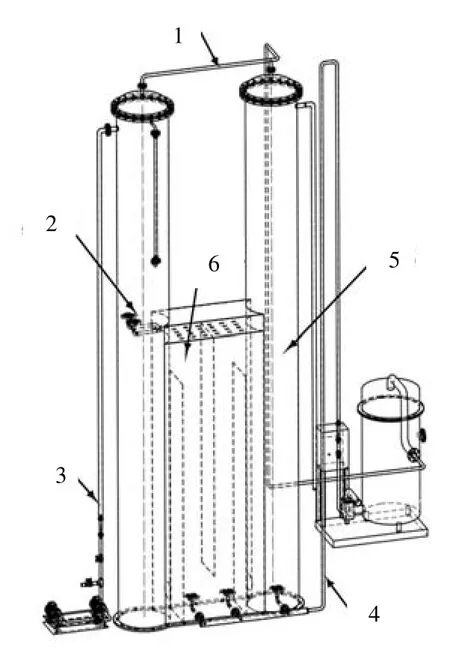

激冷废水处理量为1 m3·h-1的中试规模IOHW 气化工艺流程如图1 所示。IOHW 经研磨、配伍、制浆后,在气化炉中1 200~1 300 ℃和1.5~2 MPa 工况下进行高温气化,生成合成气和熔融态无机物。合成气经气、水分离器、文丘里洗塔,用于后续产品的生产;熔融态无机物经激冷水淬冷形成水淬渣。水淬产生的激冷废水经沉降、板框机械过滤后,产生水淬细渣;以过滤后的废水为研究对象进行后续处理。中试过程中,IOHW 混合液、激冷水、水淬粗渣、水淬细渣、激冷废水分别在图中S1、S2、S3、S4、S5 处取样,通过测定各取样点样品中主要元素含量与废水处理量,计算主要元素的迁移分配规律。

图1 工业有机危险废物气化工艺流程Fig.1 Schematic diagram of the gasification process of industrial organic hazardous wastes

2.2 分析方法

利用工业在线pH 计测定水体pH 值;采用水质 氨氮的测定 纳氏试剂分光光度法(HJ 535-2009)测定水体氨氮(NH4+-N)含量;采用碱性过硫酸钾消解紫外分光光度法(HJ 636-2012)测定水体总氮(TN)含量;采用钼酸铵分光光度法(GB 11893-89)测定水体总磷(TP) 含量;利用岛津总有机碳分析仪(TOC-L)测定水体总有机碳(TOC)含量;采用岛津紫外分光光度计(UV-2600i)进行紫外测定;利用X 射线荧光光谱仪(XRF)测定固体灰分的化学成分,具体方法:将IOHW 混合液经马弗炉480℃下灼烧5 h,去除混合液中大量有机物,然后对其灰分进行分析测定。

3 实验结果与讨论

3.1 气化原料主要化学成分及元素迁移分配规律

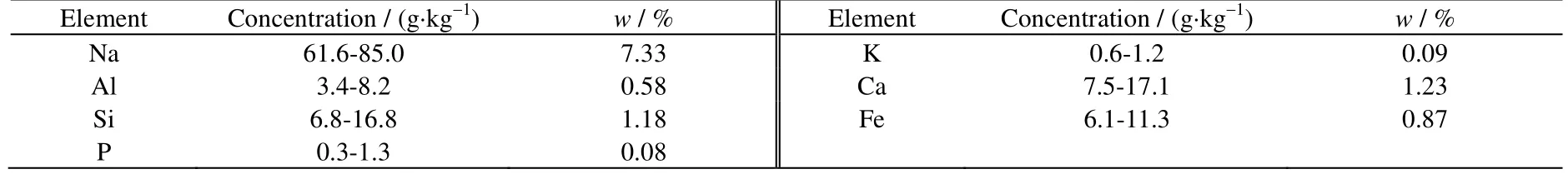

IOHW 为有机废盐,气化原料是由多种IOHW 配伍而成的混合液,工艺配伍过程中会导致混合液整体含盐量提高,最终使IOHW 混合液具有较高含盐量。IOHW 混合液经高温灼烧后,1 kg 灰分中主要元素的含量及质量分数w见表1。由表1 可见,1 kg 灰分中钠元素含量为61.6~85.0 g,平均质量分数为7.33%,远高于表中其他无机元素;其次为钙元素,含量为7.5~17.1 g,平均质量分数为1.23%,另外磷的含量为0.3~1.3g,平均质量分数为0.08%。一般地,传统水煤浆气化时,1 kg 煤的灰分中钠含量为0.000 1~ 0.2 g[9]。由此可知,IOHW 混合液中钠含量为水煤浆的10 倍以上。

表1 多组分有机危险废物中灰分化学成分Table 1 Chemical compositions of multicomponent organic hazardous waste ash

表1 中IOHW 的主要无机元素经高温气化、熔融、激冷水淬冷工艺处理后进入固态渣和激冷水相,通过对各样品处理量及其相应元素浓度进行平衡匡算,可探究出各元素的迁移分配规律。表2 为输入与输出气化系统各元素的质量分数。由表2 可见,质量分数约为61.3% 的钠元素和95.7% 的钾元素溶解在激冷废水中,可见钠、钾以激冷废水为主要排出途径,从而使激冷废水呈高盐特点。由表2 还可见,气化过程中产生的磷酸、磷酸盐、硅酸与弱碱性激冷水充分接触后,质量分数约为13.0% 的硅元素和12.7%的磷元素以无机盐的形式溶解在激冷废水中,使激冷废水呈高磷特点。

表2 输入与输出气化系统的元素质量分数Table 2 Elemental mass fractions of the input and output gasification systems

3.2 激冷废水特性

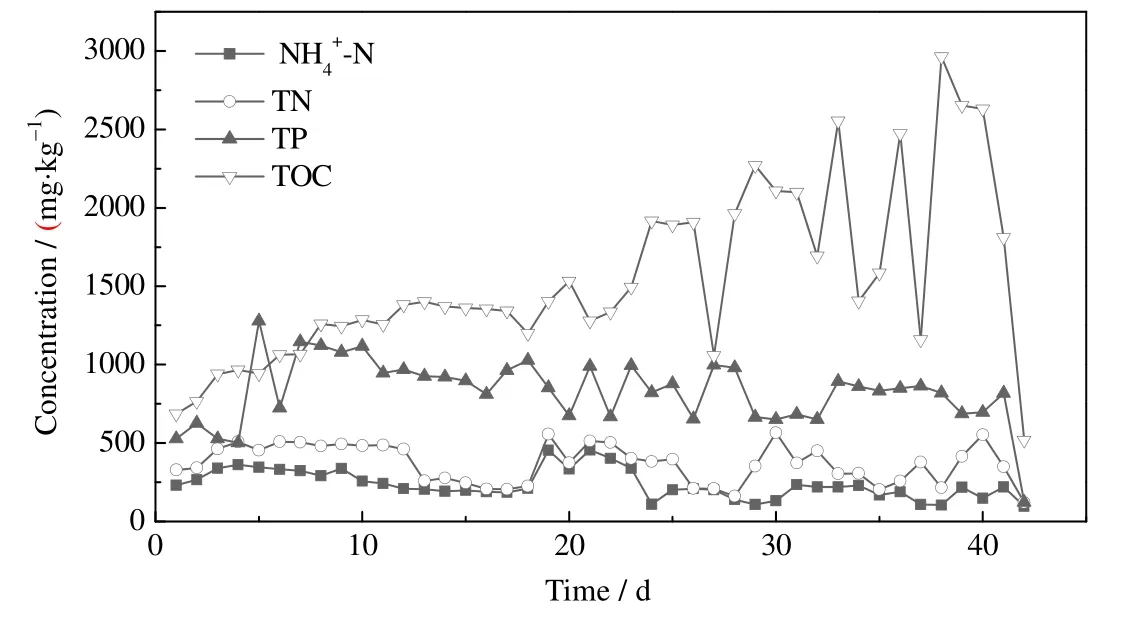

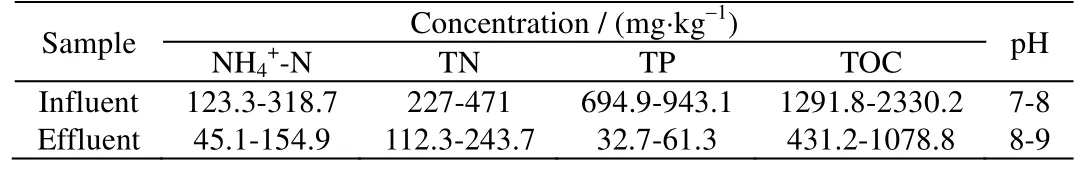

1 kg 激冷废水中NH4+-N、TN、TP 和TOC 等含量见图2 与表3,表中SS 代表细灰、水淬细渣等悬浮物。图2 显示,1 kg 激冷废水中主要污染物含量每天都在不断浮动,其中TOC 含量浮动较大,浮动范围为500~3 000 mg。TOC 含量高低可反映气化过程中IOHW 的气化效率,水体中的TOC 含量越高,表示IOHW气化裂解越不彻底。水质检测期间TOC 含量不断上升,表明未彻底气化的有机物溶解在激冷废水中,使激冷废水呈现高有机物污染特点。原因为气化炉工况控制不稳定,使IOHW 未完全气化。实际生产过程中的气化炉炉温是通过测定甲烷含量间接推算出来的,这种方法随入炉物料的变化具有较大误差,会导致气化炉炉温未能准确地控制在1 200~1 300 ℃,最终使气化炉工况不稳定。由表3 可见,1 kg 激冷废水中其余污染物质量波动幅度均比TOC 小,SS、NH4+-N、TN、TP 质量波动幅度分别为 0.72~2.58 、123.3~318.7、227~471 和694.9~943.1 mg。激冷废水中污染物含量不断波动的特性,将会影响后续激冷废水的处理方法。

表3 激冷废水的水质特性(pH:7~8)Table 3 Water quality of chilling wastewater(pH: 7-8)

图2 激冷废水中主要污染物及浓度变化Fig.2 Content variation of main pollutants in chilling wastewater

综合3.1 节,激冷废水具有高盐、高磷、高有机物、高氨氮的污染等特点。

3.3 工艺技术研究

本研究的中试废水处理规模设定为1 m3·h-1,根据上述激冷废水特性选用如图3 所示的整体处理工艺技术流程。(1)生产过程中的激冷废水进入调节池1降温至50~60 ℃,使其满足尼龙板框及滤布温度要求,然后经过板框过滤法除去水体中的悬浮物,为后续的磷酸铵镁结晶(鸟粪石)的生成与收集提供条件;(2)调节池2 中水体温度控制在30~40℃,用NaOH 溶液将水体pH 值调为8~9,使其满足磷酸铵镁结晶最佳pH 值条件,再加入MgCl2进行搅拌和沉降,在反应沉降池生成磷酸铵镁结晶,与澄清的废水分离后,下层沉淀物过滤获得磷酸铵镁结晶,上层清液进入混凝沉降池;(3)用NaOH 溶液将混凝沉降池中的水体pH 值调到8~9,再添加CaCl2/聚丙烯酰胺(PAM),进一步去除水体中的磷酸根离子,提高TP 去除率;(4)通过控制臭氧浓度、臭氧流量及处理时间,对水体中的有机污染物进行进一步处理;(5)若废水中盐的质量分数高于10%,则利用电渗析法对高盐废水进行脱盐化,同时实现无机废盐的提纯,电渗析浓室的水经机械式蒸汽再压缩技术(MVR)得到纯净的结晶盐,淡室的水则回用至生产。上述5 种方法的组合工艺产生的残液和废渣可用于后续混合液的制备,其中一部分成分将迁移到玻璃态水淬渣中,做一般固废处理。

图3 工艺流程图Fig.3 Flow chart of the process

3.3.1 水体中悬浮物去除效果分析

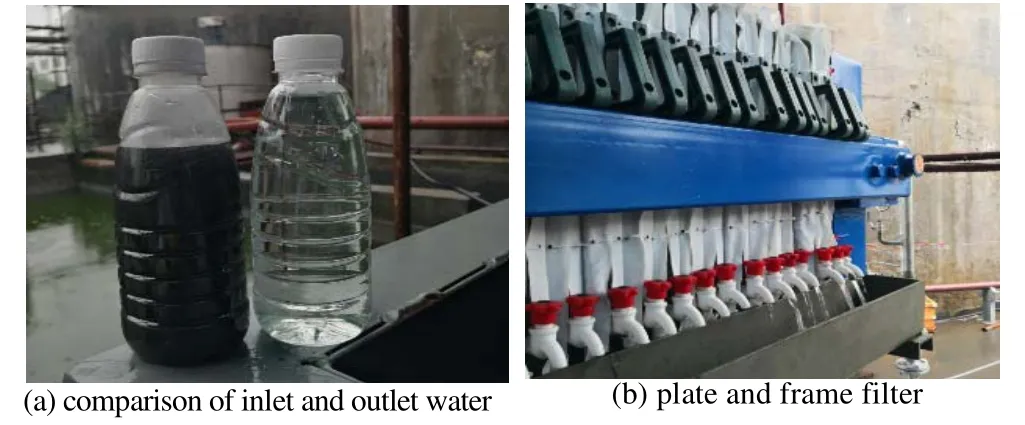

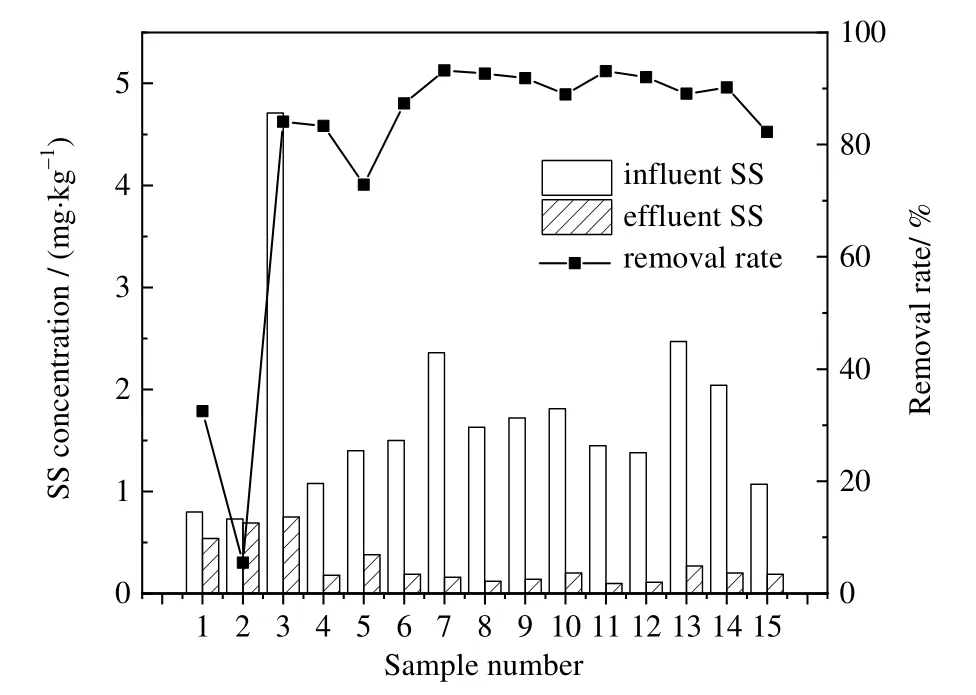

如图4(a)中的左边瓶水所示,激冷废水为黑色浑浊废水,水体中含有大量SS。为防止板框滤板及滤布(见图4(b))高温变形,气化系统中80~90 ℃的激冷废水进入调节池1 前需降温至50~60 ℃。如图5 所示,板框压滤机启动初期,由于板框操作压力不稳导致水体中SS 去除率在10%~50% 波动;运行稳定后,水体中SS去除率稳定在90% 左右,最高为93.1%。经板框过滤后的激冷废水如图4(a)右边瓶水所示,水体澄清,与进口激冷废水有明显差异。激冷废水经板框过滤法处理后,水体温度进一步降低,而后进入调节池2(见图3)中再降温,待降至30~40 ℃时进行后续处理。

图4 激冷废水中悬浮物去除效果及设备Fig.4 Performance of suspended solids removal in chilling wastewater and its operation equipment

图5 激冷废水悬浮物去除结果Fig.5 Results of suspended solid removal in the chilling wastewater

3.3.2 水体中氨氮、总磷去除效果分析

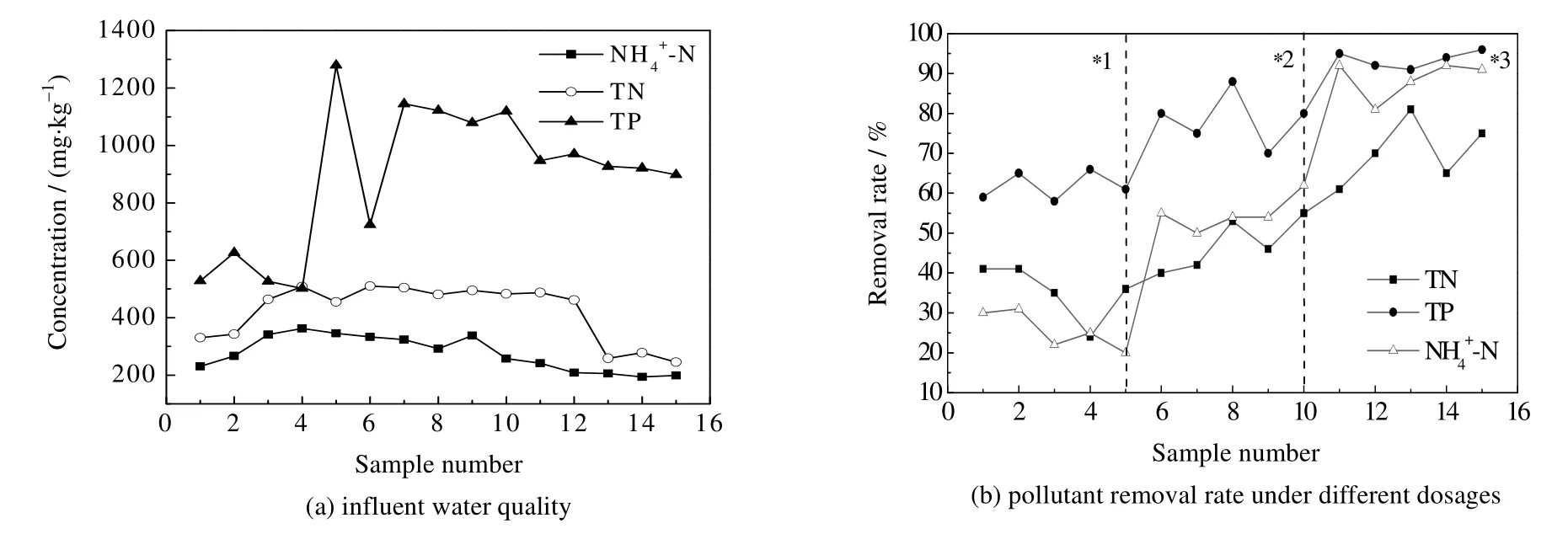

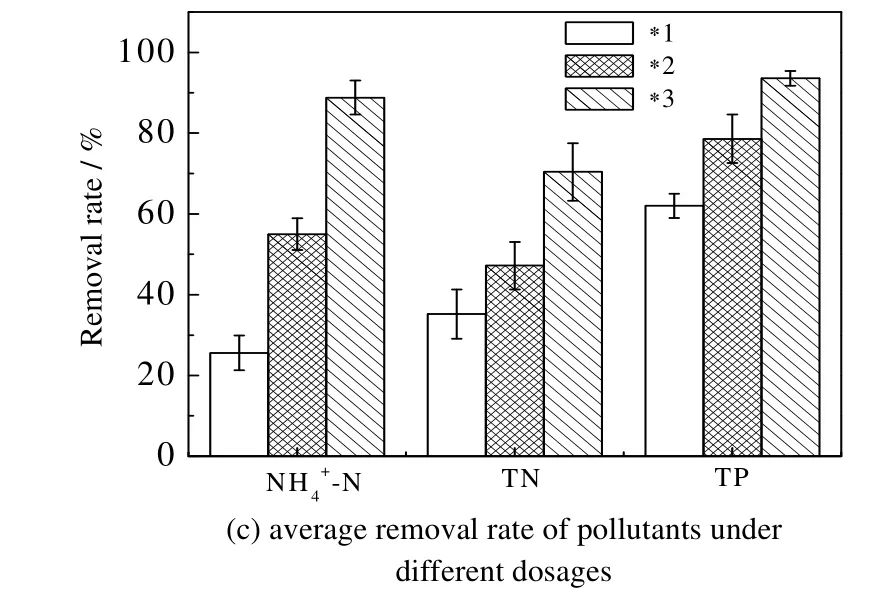

通过前期小试可知,化学沉淀工艺除氮、磷工艺流程最优条件为:用NaOH 溶液调节激冷水体pH 值至8~9;MgCl2药品投加质量根据激冷水体中NH4+-N 的质量而定,两者质量比为6.7∶1;CaCl2药品投加质量根据剩余的TP 的质量而定,初步设定1 kg 激冷废水中投加量为1 mg。中试工艺参数调整过程中以1 kg 激冷废水中含NH4+-N 200 mg、TN 400 mg、TP 800 mg 进行初步加药量计算,需要添加药剂MgCl23.5 kg、CaCl21 kg、NaOH 0.2 kg。图6 为激冷废水化学沉淀工艺处理结果。由图6(a)可见,实验过程中1 kg 激冷废水中NH4+-N、TN、TP 含量均有一定幅度上升,其中TP 的增幅最大,从初期600 增大到1 100 mg·kg-1。因此,对MgCl2、CaCl2投加量进行倍数调整,分为1、2、3 倍3个等级。由图6(b)可见,随着加药量倍数增加,3 种污染物的去除率均不断上升。对3 种污染物去除率进行平均计算,得到图6(c),由图6(c)可见,激冷废水中NH4+-N 的平均去除率上升幅度与加药量大致呈正比,从1 倍加药量的25.6% 上升至2、3 倍加药量的55% 和88.8%,TN、TP 去除率则最高,提升至70.4%、93.5%。

图6 气化激冷废水化学沉淀工艺处理结果Fig.6 Results of chemical precipitation process for chilling wastewater from gasification

通过增大加药量可以提高激冷废水中3 种污染物的去除率,但Mg2+利用率低于现有磷酸铵镁结晶法处理工艺平均水平。实验过程中MgCl2投加量是根据激冷水体中NH4+-N 物质的量而定的,理论上可以实现水体中NH4+-N 的有效去除[10-11],但图6(c)显示激冷水体中NH4+-N 平均去除率只有25.6%,即去除NH4+-N时Mg2+的利用率仅为25.6%。随着加药量增加,去除NH4+-N 时Mg2+的利用率分别上升为27.5%、29.6%。实际生产过程中产生的激冷废水成分复杂,含有大量的有机物、无机盐、重金属等物质。张鹏[12]研究发现,激冷废水中的重金属不仅会抑制磷酸铵镁结晶,而且还会影响结晶物的纯度,其中Mn2+对磷酸铵镁结晶过程的影响尤其显著。对激冷废水中的重金属进行测定发现,1 kg 激冷废水中分别含有Mn 2 mg、Cr 0.8 mg、Zn 3 mg。Hu 等[13]认为,Ca2+是影响Mg2+利用率的干扰离子,会降低Mg2+的利用率。胡学伟等[14]研究发现,杂环和酚类有机物也会大大降低磷酸铵镁结晶法对NH4+-N 的去除效果。总之,工业激冷废水水体中的有机物、无机盐、重金属均会影响磷酸铵镁结晶法对水体中NH4+-N 的去除效果,实际生产过程中应控制气化温度稳定在1 250 ℃以上,以便实现有机物完全气化、降低废水中有机物含量;此外,根据不同来源的IOHW 中有机物的特性,可适当选择更高的气化温度,例如油船底部污泥,处理过程中应适当提高气化炉温度,使油泥充分气化。

3.3.3 水体中有机物去除效果分析

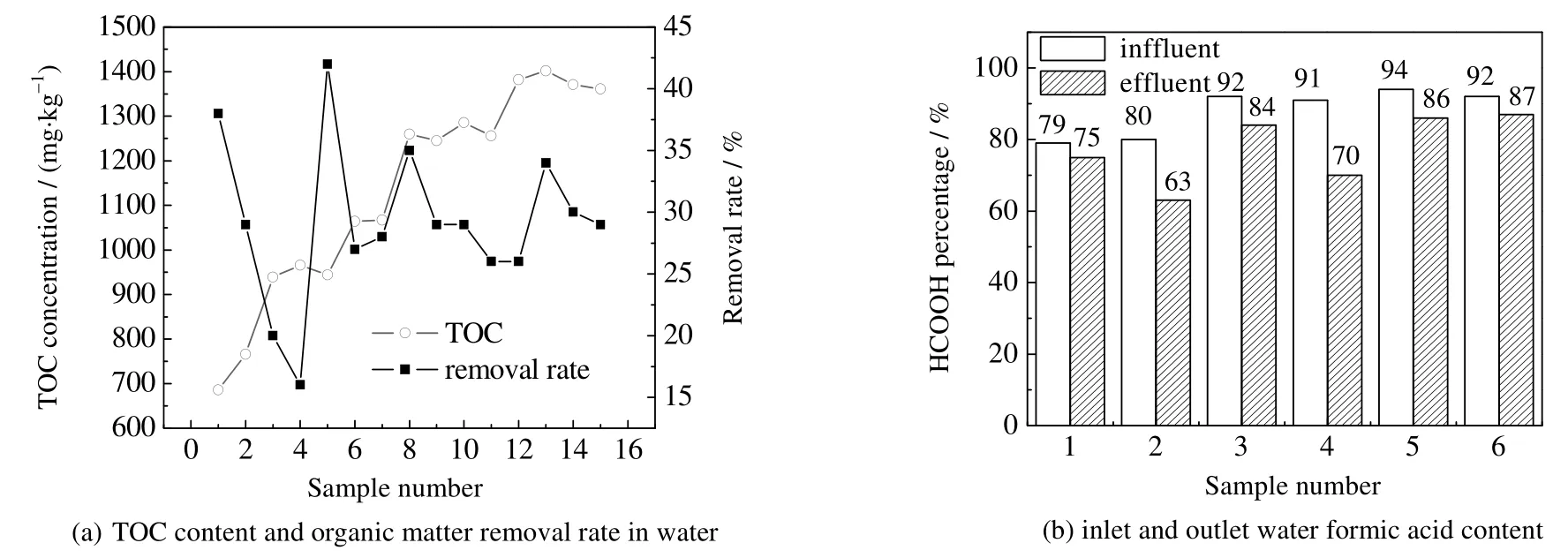

采用臭氧氧化工艺处理激冷废水中的有机物,臭氧曝气塔如图7 所示。臭氧曝气塔底部为曝气头,激冷废水上进下出。 经化学沉淀工艺处理后的激冷废水进入曝气塔中进行曝气,TOC 含量与有机物去除率如图8(a)所示。由图8(a)可见,1 kg 激冷废水中TOC 含量不断上升,从686 上升至1 361 mg,但有机物去除率却在30%上下波动。设定曝气塔中臭氧处理时间为1 h、臭氧产生量为260 g·h-1、塔内储水容量为1 m3,通过计算得到1 kg 激冷废水中臭氧含量为260 mg,理论上对水体中的有机物应具有良好的去除效果,但实际并非如此。究其原因发现,臭氧氧化工艺的处理效果与水体中有机物成分、Cl-含量有关。臭氧曝气塔中的臭氧氧化反应分为直接氧化和间接氧化。在酸性条件下,烯烃、酚和取代芳香族化合物能与臭氧发生直接氧化反应,产生甲酸、乙酸等小分子酸中间产物。在碱性条件下,激冷废水的氧化反应以·OH 自由基间接氧化为主,产生大量甲酸。总之,废水中有机物以甲酸为主,故通过分析进、出臭氧曝气塔水体中甲酸质量分数,可知水体中有机物的去除效果,由图8(b)可见,进塔水体中79%~92%(质量分数)的有机物为甲酸,出塔水体中甲酸质量分数仅减少了约10%,也就是说进、出臭氧曝气塔的水体中甲酸质量分数为70%以上,可见臭氧在曝气塔中直接氧化反应进程较低,无法实现甲酸的氧化即水体中有机物的去除。臭氧间接氧化法又分为2个阶段:第1 阶段,O3自身分解产生自由基。碱性条件可加速O3分解。第2 阶段为·OH 等自由基在极短时间内氧化降解为易于氧化的物质,并发生自由基链反应,但剩余难氧化的物质与二次产物占比不断增大,导致O3后续氧化二次产物的效率降低[15-16]。激冷废水循环利用过程中,NaCl 与KCl 不断富集,导致1 kg 激冷废水中Cl-的量高达120 000~140 000 mg。Razumovskii 等[17]研究发现,水体中Cl-的存在会明显加速水体中的O3分解,其关键反应见式(1)。激冷废水中大量Cl-消耗O3的同时,对·OH 具有淬灭作用,反应为式(2)[18]。激冷废水中大量Cl-导致臭氧间接氧化的两步过程均受到抑制,从而导致甲酸的进一步氧化受阻。综合分析可知,臭氧曝气塔中的臭氧直接氧化与间接氧化均受到抑制,最终导致氧化过程无法实现有机物的有效去除。

图7 臭氧曝气塔Fig.7 Schematic diagram of the ozone aeration tower

图8 气化激冷废水高级氧化工艺处理结果Fig.8 Results of the advanced oxidation process for chilling wastewater from gasification

3.3.4 脱盐与废盐的纯化效果分析

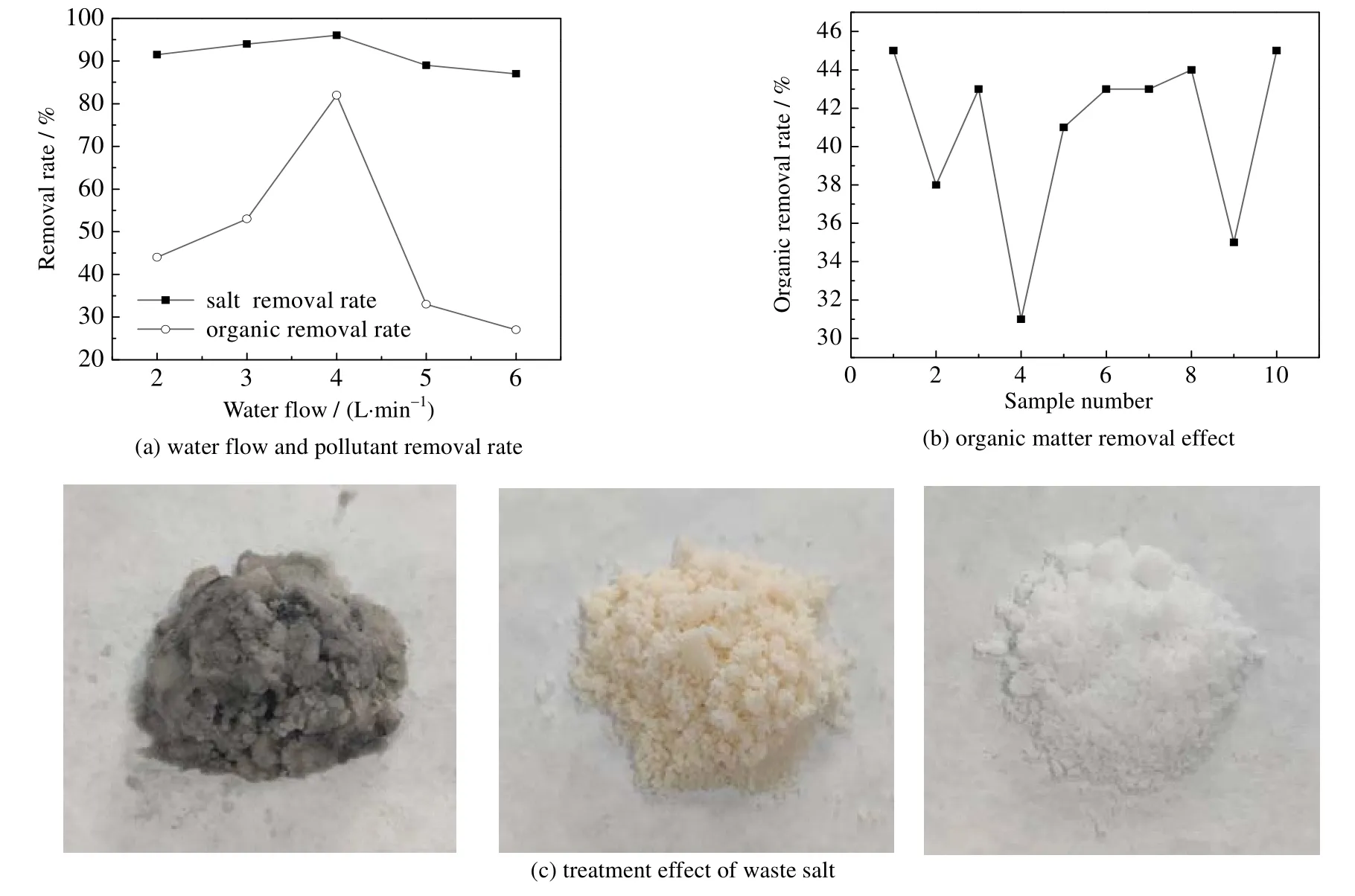

经前序处理后,pH 值为8 的激冷废水中除了含有一定量氨氮、有机物等污染物外,尚有一定量的无机盐,需利用电渗析法对水体进行再处理。激冷废水流量控制在2~6 L·min-1,处理时间为30 min,试验结果如图9 所示。由图9(a)可见,随着激冷废水流量由2 L·min-1逐渐增大,脱盐率与有机物去除率均先升高后降低,当流量为4 L·min-1时,达到最高值,此时脱盐率为96%、有机物去除率为82%,淡室中1 kg 激冷废水含有机物122 mg。在流量为2~4 L·min-1时,脱盐率和有机物去除率增大,原因是随废水流量不断增大,相同时间内电渗析完成的循环次数增多,离子的迁移率逐渐升高[19]。当废水流量大于4 L·min-1时,脱盐率和有机物去除率反而减小,原因是随着电渗析装置的运行,从淡室转移到浓室的水的体积过大[20],浓室与淡室的水体积差随之逐渐变大,导致电渗析器中渗析膜两侧液压差逐渐变大,进而影响渗析膜对离子的选择性。与此同时,部分无机盐离子与有机物因浓室的水体积较大而反向从浓室转移至淡室,从而导致两者的去除率有所下降。如图9(b)所示,经电渗析法处理后,废盐中的有机物去除率最高可达45%。如图9(c)所示为 3 种废盐样品,从左至右依次为未经处理的激冷废水得到的废盐、经臭氧氧化处理后得到的废盐和经电渗析处理后得到的废盐。对比后2 种废盐样品照片,废盐由淡黄色变为白色,表明经臭氧氧化处理后的废盐中依旧含有一定量的大分子有机物,而通过电渗析法处理后,大分子有机物得到了脱除。不过需要说明的是,对于甲酸盐这类小分子物质,电渗析对其分离是较难的,从而导致废盐中有机物无法完全去除[21]。

图9 气化激冷废水电渗析工艺脱盐处理结果Fig.9 Desalination results of electrodialysis processes for chilling wastewater from gasification

3.3.5 工艺技术效果与经济核算

通过对组合工艺的参数优化,确定了中试过程操作参数如下:设定1 kg 激冷废水中污染物含量,NH4+-N为220 mg、TN 为400 mg、TP 为840 mg、TOC 为2 000 mg。化学沉淀工艺处理过程中,MgCl2与NH4+-N按质量比6.7∶1 投加,1 kg 激冷废水中CaCl2投加量为1 mg、臭氧投加量为260 mg,臭氧处理1 h。

1 kg 激冷废水进、出连续式中试装置后,水体中主要污染物含量见表4。由表4 数据经统计可得,激冷废水中NH4+-N去除率为44.6%~67.4%、TN 去除率为33.9%~60.1%、TP去除率为91.9%~96.1%、有机物去除率为43.1%~72.9%。综合分析可知,在高盐情况下,该工艺可实现激冷废水中NH4+-N、TP、有机物的有效去除。需说明的是,由于中试试验过程中激冷废水主要污染物浓度持续波动,导致废水处理工艺参数的调整出现滞后,从而影响废水中主要污染物的去除率。

表4 处理前、后激冷废水主要污染物含量对比Table4 Comparison of main pollutant contents in chilling wastewater before and after treatments

本研究的中试设备处理1 m3·h-1激冷废水需要添加药剂MgCl23.5 kg、CaCl21 kg、NaOH 0.2 kg,相应生成的副产品量分别为磷酸铵镁(鸟粪石)1 kg、磷酸钙0.7 kg。通过简单经济分析可知,处理1 m3激冷废水的成本:总药剂约为3 元、电费约为2 元、设备折旧费约为1 元,即总处理工艺成本约为6 元,而副产品收益约为6 元,因此,整套工艺流程基本可实现收支平衡。

4 结 论

(1) 激冷废水的高盐特性是由IOHW 混合液含盐量高和气化激冷过程共同导致的。IOHW 混合液中61.3% 的钠与95.7%的钾进入激冷废水中,而且随着激冷废水的循环使用,最终导致盐含量不断上升;

(2) 激冷废水水体污染物浓度波动性与复杂性影响水体中NH4+-N 与TP 的去除率,通过增大加药量,可将水体中NH4+-N、TN、TP 去除率提升至88.8%、70.4%、93.5%;

(3) 臭氧氧化工艺的处理效果受激冷废水中有机物成分与Cl-含量影响。激冷废水中有机物中的甲酸含量占比70% 以上,而且1 kg 激冷废水中所含的120 000 ~140 000 mg Cl-对臭氧氧化双重抑制作用明显,因此降低了有机物去除率;

(4) 激冷废水通过电渗析法处理后,水体中的无机盐得到有效纯化,水体蒸发得到的废盐中的有机物去除率最高可达45%;

(5) 经中试过程工艺参数优化后,本研究的激冷废水处理工艺可实现水体中NH4+-N、TP、有机物的有效去除,生成的鸟粪石与磷酸钙等副产品可获得一定收益,整套工艺流程可实现收支平衡。