口腔修复用金属三维打印件中夹杂物和孔隙率问题分析

肖燕萍 谢胜芬 徐苏华 陈小君 陈 能

(广东省医疗器械质量监督检验所三水中心,佛山 528137)

口腔修复体用于修复患者的牙体缺损、牙列缺损及牙列缺失。临床牙体预备、制作工艺、就位过程以及后期患者的使用保养等因素均影响着修复体的使用年限[1]。具备良好机械性能的修复体是保障咀嚼功能持续有效的前提,因此,从制作工艺的源头上对修复体产品质量进行控制极为重要。

3D 打印数字化口腔医学凭借其高效、准确、安全等优点,能满足复杂、个性化和快速制作等口腔产品需求,用于打印金属材料的激光选区熔化(selective laser melting,SLM)[2]技术已经在口腔修复体加工企业中运用得非常广泛,而打印过程中出现的各类缺陷一直是困扰选择性激光熔化应用的一个难题[3]。2020 年1 月国内第一个口腔修复用选择性激光熔化金属粉末获批上市,临床运用较新,3D 打印工艺复杂,影响因素较多,3D 打印修复体能否形成致密的内部结构,影响着修复体的硬度、密度、疲劳等力学性能及腐蚀性能,是直接或间接影响临床修复效果的关键因素[4]。因此从制作工艺的源头上对3D 打印金属修复体产品的夹杂物和孔隙率进行控制极为关键。

1 材料和方法

1.1 材料和仪器设备

选择本检验所2022 年8 月至2023 年5 月受理的44 批次不同企业制作的钴铬合金和钛合金激光选区熔化修复体3D 打印件。其中钴铬合金打印件37 批次,包含烤瓷工艺钴铬合金打印件20 批次和非烤瓷工艺钴铬合金打印件17 批次;钛合金打印件7 批次,包含烤瓷工艺钛合金打印件1 批次和非烤瓷工艺钛合金打印件6 批次;每批次均有6个边长为10 mm 的正方体试样。

注:烤瓷工艺指试样件3D 打印完成后,先热处理,再模拟烤瓷程序处理;非烤瓷工艺指试验件3D 打印完成后,再热处理即为终状态。

仪器设备:金相显微镜(Axio Imager. Z2 Vario,ZEISS),镶嵌机(SimpliMet 4000,BUEHLER),全自动磨抛机(AutoMet 300,BUEHLER),透明热镶树脂粉(TransOptic,BUEHLER),9 μm、3 μm、1 μm 的金刚石悬浮液(MetaDi, BUEHLER),0.05 μm 的氧化铝抛光液(MasterPrep, BUEHLER),砂纸及抛光布(BUEHLER)。

1.2 试验方法

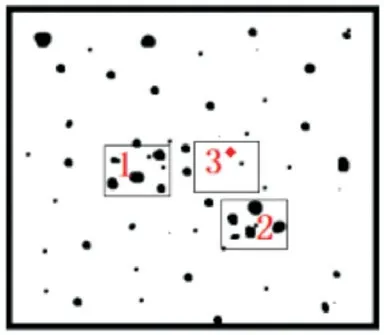

按YY/T 1702-2020 中8.2.5 的试验方法,将6 个打印件试样分别以试样长轴平行于打印生长方向(z 轴方向)和试样长轴垂直于打印生长方向(x 轴或y 轴方向)各选取一个测试面,按金相制样抛光出光亮的测试面,将试样置于金相显微镜下,在100 倍放大倍数下测定样品夹杂和孔隙的面积分数[2]。所选视场应避免硬度压痕位置,且选择疏松、非金属夹杂和孔隙的面积较多的视场进行运算。每个测试面选取2 个互不重叠的视场运算2 次,计算面积分数平均值,测试示意图如图1 中的1、2 所示,图1 中的3为硬度计压痕位置,应避免。金相分析测试软件自动读取视场下的夹杂和面积分数,夹杂和孔隙的面积分数由夹杂和孔隙的面积除以测量面积(视场面积)得到。

图1 夹杂物和孔隙率测试示意图

1.3 评判标准

按YY/T 1702-2020 中5.2.5 和8.2.5 的要求,放大100 倍观察,每批次打印件的6 个试样的所有12 个测试面夹杂和孔隙的面积分数<2.8%(面积百分比)为合格,面积分数≥2.8%为不合格[2]。

2 结果

2.1 夹杂物和孔隙率

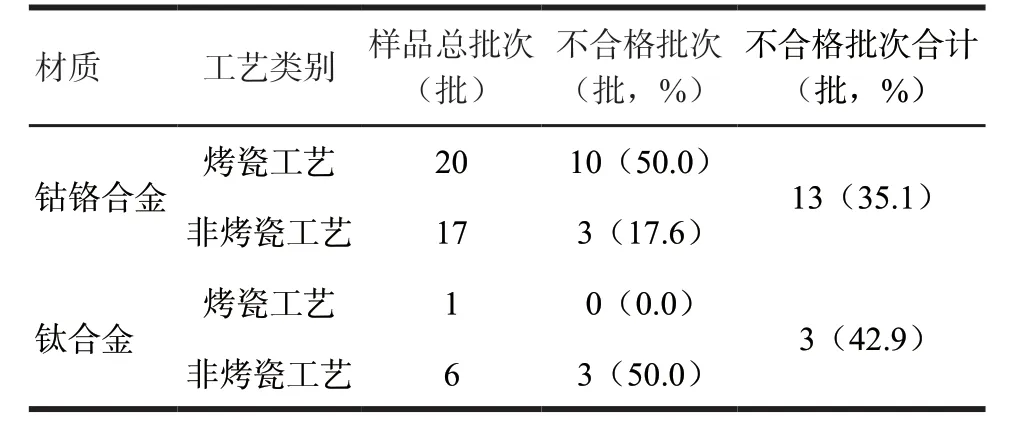

44 批次样品的夹杂物和孔隙率面积分数测试结果见表1,从表中可看出,夹杂和孔隙的面积分数超过2.8%的有16 批次,总不合格率为36.4%,其中钴铬合金打印件不合格率为35.1%,钛合金打印件不合格率为42.9%。在44 批次检测样品中未见明显非金属夹杂,16 批次的不合格均表现在孔隙面积分数超过2.8%。口腔修复体加工企业迫切渴望通过3D 打印技术降低人力成本,由劳动密集型企业转向数字自动化加工企业,因此3D 打印工艺已逐渐替代传统制作工艺,其市场使用非常广泛,而钴铬合金和钛合金3D 打印件夹杂物和孔隙率项目不合格率均在30%以上,临床使用过程中崩瓷、连接体和卡环折断等风险非常高。

表1 SLM 修复体3D 打印件夹杂物和孔隙率面积分数统计

2.2 孔隙特征

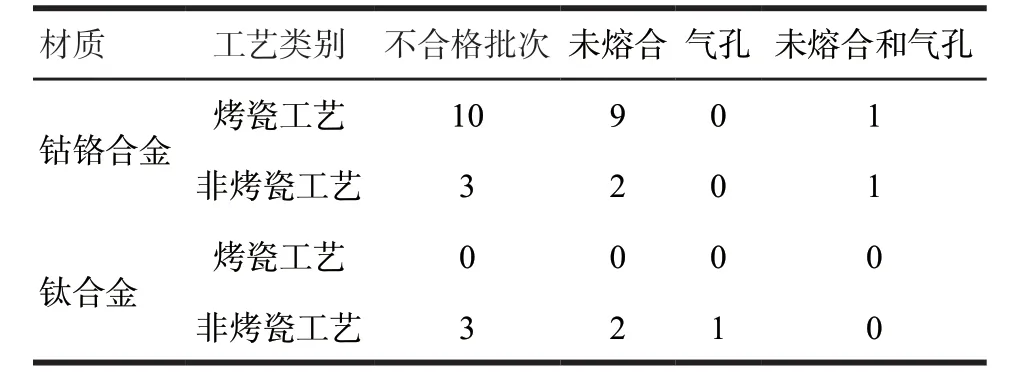

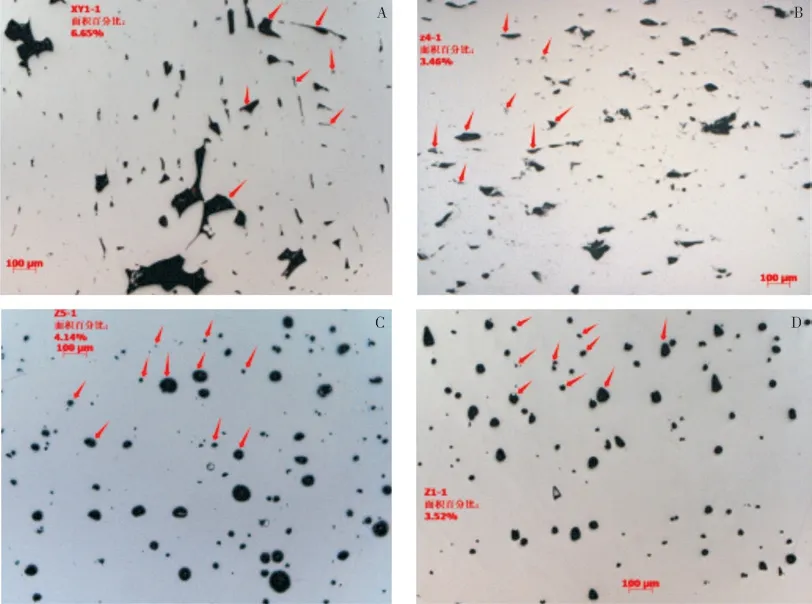

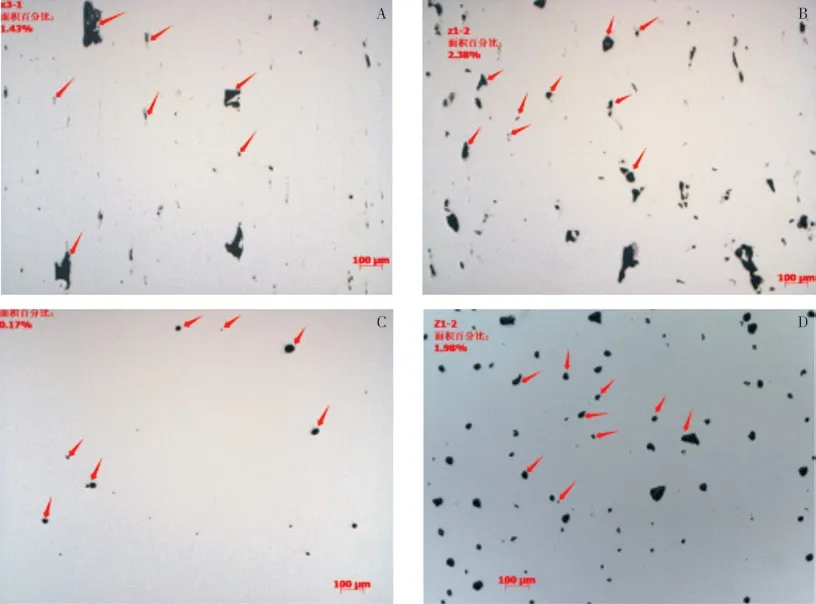

金属在激光熔化过程中不可避免地会出现孔隙,44 批次样品中均有含有孔隙,孔隙情形详见表2、图2 和图3。按孔隙的形状大致可分为两类孔隙[5-6]:第一类是粉末未完全熔融形成的未熔合孔隙,这类孔隙大小不均匀、不规则,主要出现在层间或相邻扫描线之间,具有锋利的边缘,见图2 和图3 中的A、B;第二类是熔融过程中形成的气孔,近圆形气孔见图2 和图3 中的C,不规则气孔见图2 和图3 中的D。未熔合导致的不合格有13 批次,气孔导致的不合格1 批次,未熔合和气孔共同导致的不合格2 批次。可见未熔合是导致孔隙率不合格的主要原因。

表2 SLM 修复体3D 打印件孔隙不合格情形分类(批次)

图2 孔隙率>2.8%的金相显微镜照片(×100)

图3 孔隙率<2.8%的金相显微镜照片(×100)

3 讨论

3.1 夹杂物

金属3D 打印件中的夹杂主要来自于粉末污染物和打印过程中的内生夹杂物。金属粉末的纯净度直接影响到 3D 打印件质量。金属粉末制粉工艺的缺陷,将会引入一些杂质。这些杂质降低粉末成形性能,最终可能在打印件中形成夹杂物,对材料韧性造成不良影响[7]。用于制作3D 打印修复体的金属粉末为三类医疗器械,修复体加工企业需使用经注册的金属粉末作为原材料进行修复体的制作,在44 批次检测样品中未见明显夹杂,提示原材料的把控保证了金属粉末的质量。

3.2 孔隙

在激光熔化过程中不可避免地会出现孔隙,这些孔隙会降低打印件的密度,导致裂纹和疲劳问题的出现,最终导致患者在使用过程中修复体失效[1]。对于SLM 工艺,高品质金属粉末、合适的打印参数、合理的环境控制是保证产品致密的首要条件[5]。修复体制作过程中的退火去应力的热处理工艺只能改变材料的组织与力学性能等,不能降低材料的孔隙率[8]。因此3D 打印工艺的烤瓷修复体与3D 打印工艺的非烤瓷修复体相比,其金属内部致密性并不会因经历烤瓷过程而发生变化。44 批次金属打印件的金属粉末均取得三类医疗器械注册证,不考虑金属粉末的保存条件、循环使用次数,在保证金属粉末质量的前提下,本研究认为3D 打印件孔隙率不合格的主要原因在于口腔修复体加工企业的打印工艺参数与金属粉末原材料参数需求不匹配导致的。因此口腔修复体加工企业需知晓打印设备的性能参数,至少包括激光功率、光斑直径、铺粉层厚、扫描速度、扫描间距、扫描氛围、成形尺寸、氧含量控制能力、可用保护气体、铺粉安全控制、设备使用环境温度等;需知晓所选择金属粉末所能匹配的打印设备情况,并对所选择的打印设备和所选择的金属粉末的匹配性进行验证。金属粉末受潮、氧含量增加,3D 打印设备的循环过滤系统堵塞或破损导致打印的黑烟和残渣没被吹走、激光器衰减引起的出光功率不足等问题,都会导致打印件质量出现问题。因此口腔修复体加工制作企业需按金属粉末生产商的要求严格控制金属粉末的储存环境和筛分条件,并严格执行3D 打印设备商的设备保养要求。

结合孔隙的形貌与3D 打印工艺,以及相关文献报道,分析孔隙的形成原因可能有以下几点:①第一类未熔合孔隙产生的主要原因是打印能量不足或受粉末性能影响。打印工艺参数综合体现在能量密度对孔隙率的影响,能量密度过低时,会导致金属粉末没有充分熔融或熔化的金属没有完全流到相应的区域形成未熔合孔隙缺陷[5]。金属粉末(如粉末粒径、污染氧化、粉末流动性)质量等也影响粉末不能有效融化,导致未熔合孔隙形成[9]。②第二类气孔中的圆形或椭圆形主要来自金属粉末中的滞留气体或设备中的保护气氛或某些合金元素的蒸发而形成的;第二类气孔中的匙孔则主要是因为打印能量密度过高,熔池内金属快速汽化,产生强烈的反冲压推动熔池液体向下流动,形成了又窄又深的匙孔[6]。优秀的打印工艺参数能有效改善孔隙率,研究表明:随着激光功率的升高和扫描速度的降低会使得打印件的孔隙率降低[4,5,10-12]。这是因为更高的能量密度使得粉末更好地熔融,降低了未熔合孔隙率;但当激光功率增大到一定程度后,孔隙率不降反增,这是因为激光功率过大时,过剩的能力会导致剧烈的对流和显著的蒸汽反冲力,造成喷射飞溅和不稳定,导致第二类孔隙增加所致[5-6]。

4 结论

本研究结果显示,目前口腔修复体加工企业对3D 打印技术的掌握尚不成熟,加工工艺技术有待进一步提高。由孔隙形成原因分析可知,为了提高3D 打印修复体的产品质量,减少临床修复的失效率,建议口腔修复体加工企业在进行3D 打印修复体制作时使用高质量的金属粉末和验证优化的工艺参数(如激光功率、扫描速度、扫描间距、铺粉厚度等),对于金属粉末的存储、筛分和打印设备的保养等应严格遵从生产商的规定。