3D打印铝合金表面Ce-ZSM-5自愈合膜制备及应力腐蚀开裂防护

雷乂舻,魏子明,宋海鹏,杜 娟

(中国民航大学 中欧航空工程师学院, 天津 300300)

1 前 言

我国自主研制的3D打印铝合金具有拉伸强度高(535 MPa以上)、屈服强度高(510 MPa以上)的特点,与国外空客公司研发的高强铝合金粉末产品性能相当,已在航空、航天等领域推广应用[1-5]。尽管3D打印铝合金具有优异的力学性能,但其在海洋环境等典型服役环境下容易发生应力腐蚀开裂(SCC),导致结构损伤失效。针对应力腐蚀过程具有动态性和非均匀性特点,急需在3D打印铝合金表面制备一种具有自愈合性能且绿色环保的膜材料[6]。因此,研究3D打印铝合金表面防腐膜的制备及其对应力腐蚀开裂行为的防护具有十分重要的意义。

ZSM-5分子筛具有很好的离子交换性、耐高温、耐腐蚀、绿色环保等优点,有望成为新型智能防腐涂层的重要纳米容器[7-8]。Wang等[9]报道了以MCM-22分子筛为纳米容器,以Ce3+为缓蚀剂,在Mg-Li合金表面上制备Ce-MCM-22分子筛的环氧涂层。静态腐蚀实验结果表明,40 h后阻抗值增长很快,一直到120 h后几乎保持恒定。这表明含有Ce-MCM-22分子筛的智能环氧涂料可为镁合金提供长期有效的活性保护。Song等[10]以有机胺为模板剂,通过热压法在Mg-Li合金表面成功合成出耐蚀性良好、膜层厚度均一且结合力良好的ZSM-5分子筛膜层。Dias等[11]将一种富含Ce的分子筛微粒加入到溶胶凝胶涂层中,通过离子交换释放Ce3+,起到自修复效果。但以往对自愈合膜的研究大都集中于静态腐蚀过程的防护效果,对于应力腐蚀过程的防护研究较少。

常见的应力腐蚀过程的原位监测方法有声发射(AE)技术[12-14]、电化学检测技术[15-17]和数字图像相关(DIC)技术[18-20]等。这些原位检测技术、方法各有优缺点,且测量信息相对单一,无法给出综合性较强的信息。Neshati等[21]应用电化学噪声(EN)研究了恒定载荷下不锈钢中晶间应力腐蚀开裂的起始和传播,识别出特征电流瞬变并将其分配给不同的腐蚀过程。Stratulat等[22]利用DIC技术原位观察了热敏奥氏体不锈钢在高温水中晶界结构和晶间应力腐蚀裂纹萌生位点的发展。作者近年来利用电化学技术从宏观角度研究了金属材料损伤失效过程,结合载荷-位移曲线并基于电化学阻抗谱(EIS)中Bode图和Nyquist图的解析,提出了一种SCC过程中材料损伤演化的原位解析方法[23]。

本研究以ZSM-5为纳米容器,Ce3+为缓蚀剂,在3D打印铝合金表面制备了具有自愈合性能且绿色环保的Ce-ZSM-5膜。在前期工作发展的EIS原位解析法基础上,进一步结合DIC技术研究了3D打印铝合金表面Ce-ZSM-5自愈合膜在应力腐蚀过程中的裂纹萌生与扩展规律,深入分析了自愈合膜在SCC过程中的自愈合机理。

2 实验及方法

2.1 实验材料

以3D打印铝合金为研究对象,主要元素成分见表1。

2.2 制备方法及测试条件

2.2.1铝合金表面自愈合膜的制备 (1) ZSM-5分子筛粉末的制备:以四丙基氢氧化铵为模板剂、以偏铝酸钠为铝源、以正硅酸乙酯为硅源,将硝酸铝、四丙基氢氧化铵、正硅酸乙酯和去离子水按照体积比为0.003∶0.33∶1∶100比例混合,磁力搅拌12 h,并置于高温反应釜中120 ℃条件下反应12 h,离心、洗涤、干燥后,于550 ℃条件下煅烧6 h去除模板剂,获得ZSM-5晶种粉末。

(2)Ce-ZSM-5分子筛膜的制备:将ZSM-5分子筛于80 ℃水浴条件下与Ce(NO3)3溶液混合、搅拌24 h,过滤、洗涤,80 ℃干燥、540 ℃条件下煅烧 3 h,该过程重复2次,即得到Ce-ZSM-5分子筛粉末。

(3)硅烷热压法制备自愈合膜:将硅烷偶联剂、无水乙醇、去离子水按体积比为1∶18∶1混合,加入0.5 g的Ce-ZSM-5分子筛粉末,再将铝合金基体放入混合液中,磁力搅拌6 h,在铝合金表面进行Ce-ZSM-5自组装,然后将铝合金放于万能电子材料试验机上进行热压成膜处理,选择热压温度为90 ℃,热压时间为15 min。

2.2.2应力腐蚀实验测试条件 应力腐蚀试验选取慢应变拉伸试验作为试验方法,参考GB/T 228-2002《金属材料室温拉伸试验方法》和中华人民共和国航空工业标准HB7235-95的《慢应变速率应力腐蚀试验方法》。选取NKK-4050慢应变应力腐蚀试验机进行慢应变速率拉伸试验,试验条件: ①在pH=1的3.5 wt%NaCl溶液环境中,拉伸速率为6 μm/min; ②在pH=1的3.5 wt% NaCl溶液环境中,无拉伸速率。

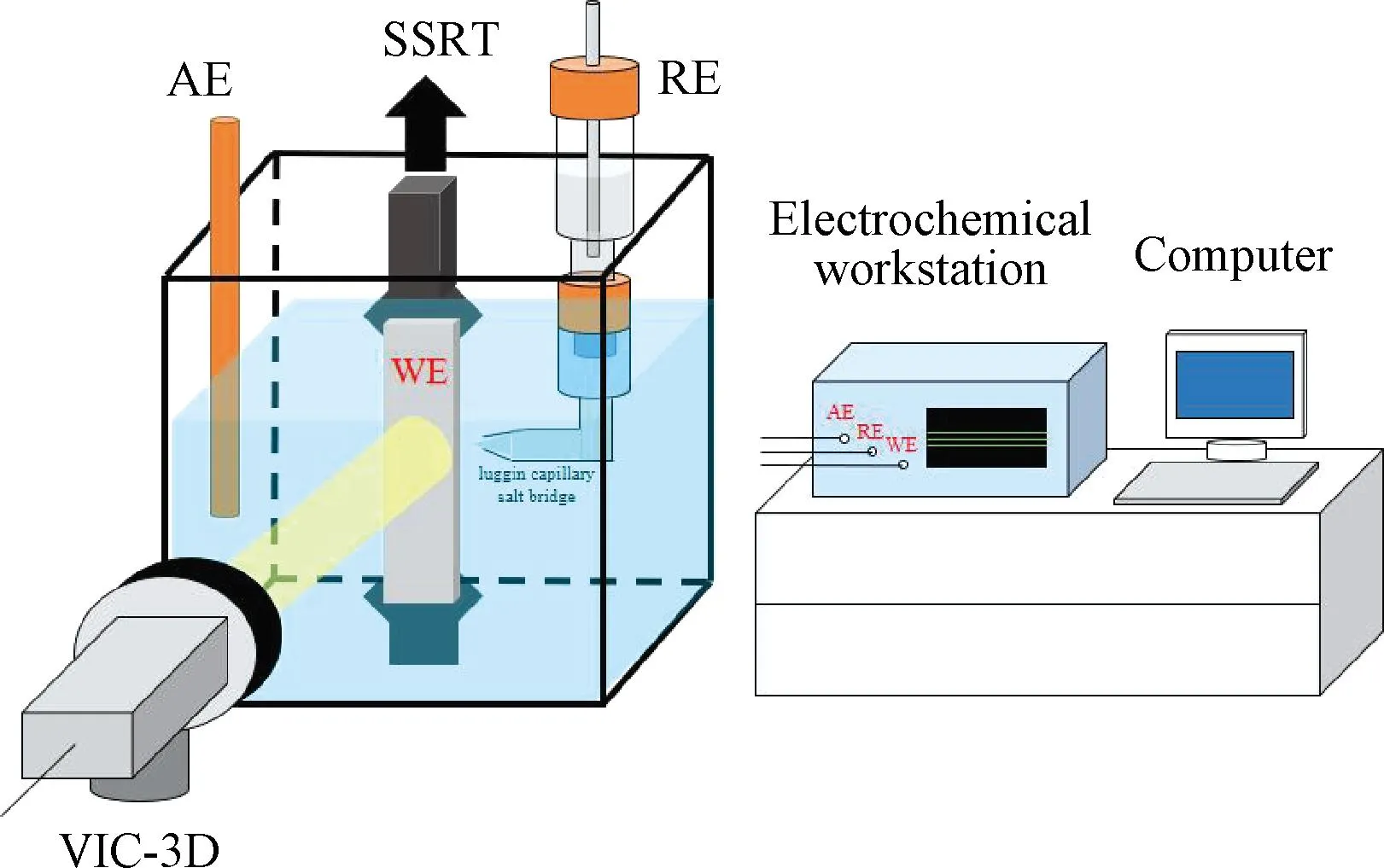

通过EIS的原位解析方法可原位监测材料在SCC过程中的电化学动力学信息,获得不同时刻膜层表面腐蚀动力学数据;通过DIC技术可观测材料在SCC过程中的应变场演化,两种方法相结合可较全面获得铝合金表面自愈合膜在SCC过程中的损伤演化过程。实验装置示意图如图1所示。

图1 SCC过程实验装置示意图

在应力腐蚀过程中分别针对铝合金空白拉伸试样(以下简称“空白组”)和表面制备自愈合膜的铝合金拉伸试样(以下简称“自愈合膜组”)进行SCC过程中EIS的原位解析结合DIC。

2.3 性能测试

2.3.1X射线衍射仪(XRD) 使用XRD-7000S/L型XRD对自愈合膜组分进行分析,扫描角度范围为5~50°,扫描速度为1(°)/min。

2.3.2扫描电子显微镜(SEM)和能谱(EDS) 使用HITACHI S-3400N电子扫描显微镜观察铝合金试样微观表面形貌,利用元素扫描分析自愈合膜中Ce、Si、O等元素的含量及分布状态。

2.3.3EIS的原位解析方法 实验选用ParStat 2273电化学工作站,采用三电极工作模式,以铂丝为对电极,Ag/AgCl-KCl为参比电极,测试试样为工作电极,电解液为3.5 wt%的NaCl溶液。交流刺激信号振幅为10 mV,扫描频率为0.01~100 000 Hz。分别对铝合金拉伸试样进行加载应力和不加载应力试验,试验过程中间隔0.5 h进行一次电化学阻抗谱测量。测试结束后分别选取1 000 Hz、100 Hz以及10 Hz这三个频率的相位角-时间图,对加载应力和不加载应力这两组数据作差,得到相移-时间曲线。通过SCC过程中不同频率下相移-时间曲线可预测裂纹萌生与加速扩展时刻,同时可将整个SCC过程划分为不同阶段:通过分析应力腐蚀过程中不同阶段Nyquist图的变化分析铝合金表面自愈合膜的动力学信息。

2.3.4DIC技术 在应力腐蚀加载过程中,通过商业软件VIC-3D(Version 7,Correlated Solutions,Inc.,USA)拍摄试样表面的双目图像,相机分辨率为1 400×3 000像素。测试结束后,通过VIC-3D软件对采集到的图像序列进行处理得到应变场,设置计算的子集大小为25×25像素,步长为7像素。

2.3.5高分辨透射电子显微镜(HRTEM) 利用TecnaiG220型高分辨率透射电镜进行铝合金变形阶段的表面形貌分析,HRTEM工作电压为200 KV。用于HRTEM观察的样品制作过程如下:在所取铝合金试样上用线切割切取0.5 mm厚的薄片,将铝合金薄片试样先在砂纸上手工打磨至约0.1 mm,冲裁成尺寸为3 mm圆片。

2.3.6显微拉曼光谱仪 采用DXR型激光显微拉曼光谱仪测试铝合金表面涂层修复阶段的显微拉曼散射光谱,分析涂层修复后受损区域的化学组分。

3 结果与讨论

3.1 铝合金表面自愈合膜表征

3.1.1XRD分析 图2为自愈合膜制备过程中中间产物ZSM-5分子筛和Ce-ZSM-5的XRD图谱。

图2 自愈合膜制备过程中的ZSM-5和Ce-ZSM-5的XRD图谱

由图2可知,与ZSM-5的标准XRD图谱相比,实验制备的ZSM-5和Ce-ZSM-5在7.8°(101)、8.8°(200)、13.1°(301)、23.2°(501)和23.8°(033)的衍射角处都有较明显的衍射峰,峰位置归因于MFI分子筛[24]。这表明ZSM-5和Ce-ZSM-5都属于MFI分子筛,且离子交换不会改变分子筛的结构,Ce3+的负载对MFI分子筛的结构没有影响。但除(301)晶面外,ZSM-5衍射峰的半峰宽均比Ce-ZSM-5宽,表明ZSM-5的晶粒与Ce-ZSM-5相比较小。分析原因可能是离子交换过程促进了ZSM-5晶粒的聚集,形成了较大晶粒的Ce-ZSM-5晶粒。

3.1.2SEM观察和EDS分析 由图3可知,Ce-ZSM-5自愈合膜均匀且致密地分布在铝合金表面,分子筛晶体呈现“棺材”状,具有良好的分散性。O、Si、Ce元素均匀覆盖铝合金表面,表明膜层均一且分散性良好。Ce元素分布较均匀表明Ce3+通过离子交换成功进入到ZSM-5分子筛骨架中。

图3 铝合金表明自愈合膜的SEM图像和元素分布图

3.2 空白组在SCC过程中的EIS原位解析

3D打印铝合金空白组在加载应力和未加载应力条件下测得的相位角-时间曲线如图4所示。

图4 3D打印铝合金空白组不同频率下的相位角-时间图 (a)10 Hz;(b)100 Hz;(c)1 000 Hz

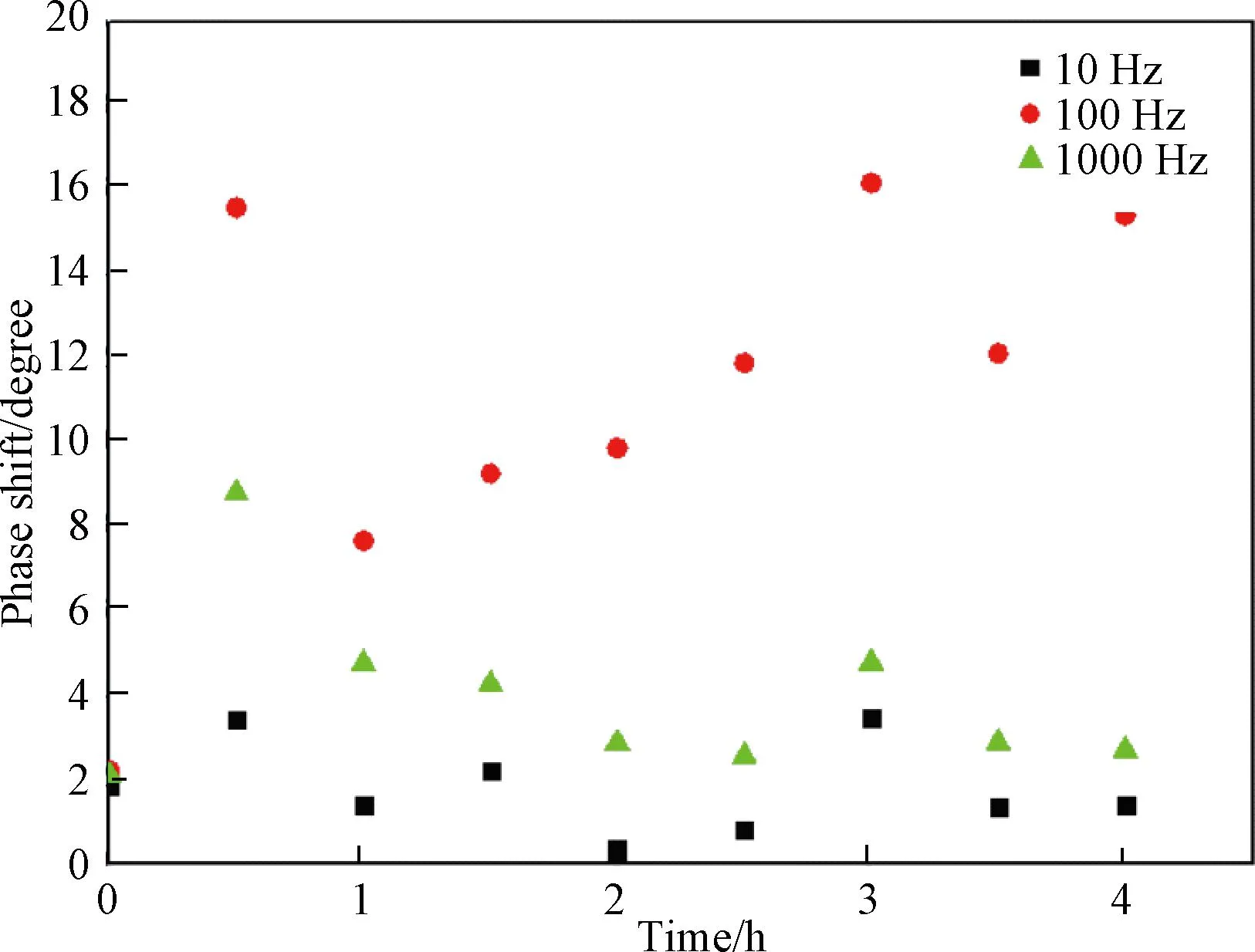

将不同频率(如10、100和1 000 Hz)下加载与未加载应力的相位角做差可得相移-时间曲线,如图5所示。由图可知,当应力腐蚀时间为0.5 h时三个频率均首次出现了第一个峰值,推断此时裂纹开始萌生。当应力腐蚀时间为3 h时,三个频率的相移时间曲线均第二次出现峰值,推断此时裂纹开始加速扩展[25]。

图5 3D打印铝合金空白组相移-时间曲线图

根据Nyquist曲线的变化规律并结合相移-时间曲线的分析结果可将整个SCC过程分成四个阶段,如图6所示。

图6 SCC过程中3D打印铝合金空白组不同时刻Nyquist曲线变化规律:(a) 0~0.5 h;(b) 0.5~1.5 h;(c) 1.5~3.0 h;(d) 3~4 h

由图6(a)可知,在应力腐蚀时间为0~0.5 h时,电化学阻抗谱容抗弧的半径随时间延长而出现逐渐下降的趋势,原因在于铝合金表面氧化膜发生溶解。

由图6(b)可知,在应力腐蚀时间为0.5~1.5 h时,电化学阻抗谱容抗弧的半径随时间延长出现先增加后下降的趋势,表明氧化膜再生引起阻抗值的增加后,铝合金表面裂纹开始萌生引起阻抗值下降。由图6(c)可知,在1.5~3 h之间,电化学容抗弧半径基本维持不变,表明氧化膜溶解与裂纹萌生达到动态平衡。由图6(d)可知,在3~4 h时,电化学阻抗谱容抗弧的半径随时间延长而呈现缓慢增大的趋势,这表明裂纹开始加速扩展,且裂纹加速扩展引起阻抗值的减小小于氧化膜再生引起阻抗值的增加。

3.3 空白组SCC过程中的DIC分析

对于3D打印铝合金空白组的试样,其在应力腐蚀过程中的载荷-位移曲线如图7所示。结合电化学数据得到的裂纹萌生与加速扩展时刻,在图中取A、B、C、D、E、F、G七个点,分别表示裂纹萌生前、裂纹萌生时刻、宏观应变集中出现、应力最大值、应力腐蚀开裂前、应力腐蚀开裂后和试样断裂,对应的的DIC图像如图8所示。通过EIS的原位解析方法结合DIC分析3D打印铝合金在应力腐蚀过程中的损伤演化过程。

图7 3D打印铝合金空白组在应力腐蚀过程中的载荷-位移曲线

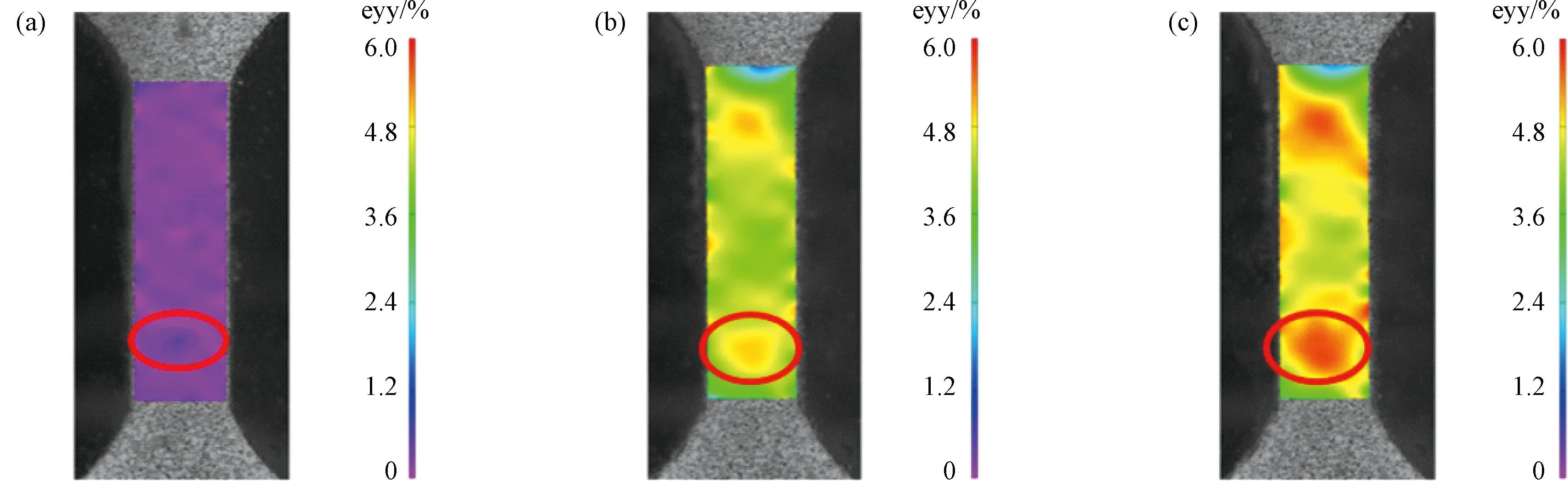

图8 3D打印铝合金空白组的DIC图 (a)裂纹萌生时刻;(b)裂纹加速扩展时刻;(c)宏观应变集中出现时刻

由图7和图8可知,裂纹萌生发生在铝合金的线弹性变形区间,裂纹加速扩展时刻发生在铝合金的塑性变形区间。由图8(a)可知DIC应变云图显示有局部应变集中区域,表明在这些区域可能有微裂纹萌生。图8(b)可知,DIC应变云图显示应变集中区域增大且应变幅度增大,表明在这些地点的裂纹开始加速扩展。图8(c)可知,DIC应变云图显示应变集中幅度继续增大,说明在此区域微裂纹加速扩展且开始汇合。由DIC图像可知此处为应力腐蚀断裂的起始位置。

3.4 自愈合膜组在SCC过程中的EIS原位解析

将不同频率(选取10、100和1 000 Hz)下加载与未加载应力的相位角做差可得相移-时间曲线,如图9所示。

图9 自愈合膜组相移-时间曲线图

由图9可知,当应力腐蚀时间为0.5 h时三个频率均首次出现了第一个峰值,推断此时裂纹开始萌生;当应力腐蚀时间为3.5 h时,三个频率的相移时间曲线均第二次出现峰值,推断此时裂纹开始加速扩展。

根据Nyquist曲线的变化规律结合相移-时间曲线的分析结果可将整个应力腐蚀过程分为四个阶段,如图10所示。

图10 SCC过程中自愈合膜组不同时刻Nyquist曲线变化规律:(a) 0~0.5 h;(b) 0.5~1.5 h;(c) 1.5~3.5 h;(d)3.5~4.5 h

由图10(a)可知,在应力腐蚀时间为0~0.5 h时,电化学阻抗谱容抗弧的半径随时间延长而出现逐渐下降的趋势,推测由于自愈合膜发生溶解。由图10(b)可知,在应力腐蚀时间为0.5~1.5 h时,电化学阻抗谱容抗弧的半径随时间延长基本维持不变,表明膜的自愈合性能引起的阻抗值增加与自愈合膜溶解引起的阻抗值降低保持平衡。由图10(c)可知,在1.5~3.5 h之间,电化学容抗弧的半径逐渐减小,原因在于铝合金表面裂纹开始萌生。由图10(d)可知,在3.5~4.5 h时,电化学阻抗谱容抗弧的半径随时间延长而逐渐增大,这表明自愈合性能引起的阻抗值增大大于裂纹扩展引起的阻抗值减小。

2015年5月,试生产企业获得江苏省淤泥制砖项目认定书,巨量长荡湖淤泥成为制作高档陶砖的材料,变废为宝。淤泥砖具备建筑节能、轻质保温特点,符合国家建筑节能的指标要求,对金坛乃至全省其它烧结墙材生产企业轮窑改造转产具有指导意义,对太湖流域和全国湖泊河道水环境治理都有示范作用。

3.5 自愈合膜组在SCC过程中的DIC分析

对于3D打印铝合金自愈合膜组的试样,结合电化学数据得到的裂纹萌生时刻与裂纹加速扩展时刻,再根据DIC数据同样选取7个时刻图像得到图11所示的应力过程中的载荷-位移曲线。

图11 自愈合膜组在应力腐蚀过程中的载荷-位移曲线

由图11可知,裂纹萌生发生在铝合金的线弹性变形区间,裂纹加速扩展时刻发生在铝合金的塑性变形区间。结合电化学得到的信息,主要选取裂纹萌生时刻、裂纹加速扩展时刻与宏观应变集中出现时刻进行观察和分析,结果如图12所示。

图12 自愈合膜组的DIC图:在(a)裂纹萌生时刻;(b)裂纹加速扩展时刻;(c)宏观应变集中出现时刻

从图12(a)可知在裂纹萌生时刻DIC只显示出有部分应变集中,表明这些区域有微裂纹萌生。从图12(b)可知在裂纹加速扩展时刻DIC显示应变集中区域逐渐扩大且应变幅度增大,说明此处裂纹开始加速扩展。从图12(c)可知在宏观应变集中出现时刻DIC显示应变集中幅度继续增大,说明此处裂纹加速扩展且开始汇合。应力腐蚀开裂后的DIC数据确认此处为应力腐蚀断裂的起始位置。

EIS结合DIC分析可知,在裂纹萌生时刻,DIC显示应变的变化区域在0%~1.2%之间,DIC无法明显观察到微裂纹萌生。这受限于DIC散斑质量、观察精度,光线干扰等问题。在裂纹加速扩展时刻,DIC显示部分区域应变最先超过5%,结合在应力腐蚀开裂后时刻的DIC信息可知,此处为最终导致应力腐蚀断裂的区域。后期随着电化学阻抗值的逐渐增大,此处裂纹继续扩展,应变继续增加并最终导致了应力腐蚀开裂。

3.6 3D打印铝合金空白组与自愈合膜组对比分析

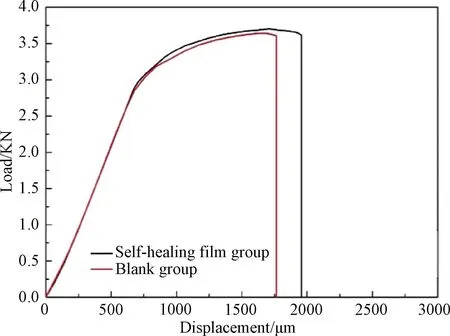

将3D打印铝合金空白组与自愈合膜组的分析数据进行对比,结果如图13和表2所示。

图13 应力腐蚀过程对比

图14 载荷位移曲线对比

表2 3D打印铝合金空白组和自愈合膜组的慢应变速率拉伸实验结果

由图13、14和表2可知,自愈合膜组比空白组应力腐蚀过程中裂纹萌生时刻延后了1 h,裂纹加速扩展时刻延后了0.5 h,断裂时间延后了0.5 h,最大位移增加192 μm,最大载荷增加0.06 kN。

与空白组比,自愈合膜对于抑制应力腐蚀初期微裂纹萌生的效果并不明显。这是由于应变增加导致膜层局部破裂,膜层破裂区域铝合金受到腐蚀导致裂纹萌生。随着应力腐蚀过程的进行,膜层中的缓蚀剂逐渐释放出来,在裸露金属处再次生成一层保护膜,抑制裂纹处局部腐蚀活性,抑制了铝合金裂纹的扩展,从而延长了铝合金应力腐蚀断裂的时间,增加了铝合金应力腐蚀环境下的力学性能。

图15 铝合金空白组和自愈合膜组的HRTEM图像 (a,c)铝合金空白组在裂纹萌生阶段;(b,d)自愈合膜组在裂纹加速扩展阶段

3D打印铝合金空白组在线弹性阶段(图15(a))可观察到较多点蚀坑,箭头所指处能清晰观察到由点蚀坑逐渐连接而成的裂纹。塑性阶段(图15(b))可观察到很多条细小的裂纹逐渐合并长大,形成多条较长的裂纹。结合DIC结果可知,铝合金空白组可观察到有部分应变集中区域,预测有微裂纹萌生。该结果与HRTEM的分析结果相一致。自愈合膜组在塑性阶段(图15(c))可观察到一些点蚀坑,且箭头所指处能观察到有多处点蚀坑连接成裂纹的趋势。自愈合膜组在塑性阶段(图15(d))可观察到一条较为明显的裂纹,其他地方可观察到较多点蚀坑,并没有形成明显的裂纹。该结果也验证了自愈合膜组能够延迟裂纹萌生和明显扩展的时间,与DIC的分析结果相一致。

3.7 Ce-ZSM-5自愈合膜在应力腐蚀过程中的自愈合机理分析

研究表明[10]ZSM-5作为纳米容器,本身具有优良的耐蚀性能。为了表征Ce3+的作用机制,采用EIS对比表面被覆硅烷/ZSM-5膜和硅烷/Ce-ZSM-5膜的两组3D打印铝合金样品,研究其防腐行为和铝合金表面的电化学现象。由图16可知,硅烷/ZSM-5样品在高频和低频位置各有一个明确定义的时间常数.高频位置的时间常数与ZSM-5膜的电容有关,而低频位置的另一个时间常数则归因于3D打印铝合金表面氧化物的响应。硅烷/Ce-ZSM-5样品表现为三个时间常数,伴随着第三个时间常数的出现,预测其与自愈合过程有关[26]。由此可知,作为缓蚀剂的Ce3+与自愈合过程有关。

图16 电化学阻抗谱对比

为了验证Ce3+与自愈合过程是否有关,使用显微拉曼光谱仪对修复后损伤区的化学成分进行原位表征。其结果如图17所示,在损伤区462 cm-1处出现一个特征振动峰,表明有CeO2生成[27]。

图17 涂层修复后受损区域的显微拉曼结果

结合电化学数据与DIC数据综合分析,Ce-ZSM-5自愈合膜在SCC过程下的自愈合机理可分为两个阶段。

第一阶段为铝合金表面裂纹萌生前。电化学数据表明,此阶段铝合金的耐蚀性能稳定,膜层中ZSM-5分子筛与乙烯基三乙氧基硅烷紧密结合,在铝合金表面形成一层致密连续的防腐膜,从而阻碍侵蚀粒子如氯离子等进入到金属基底。

第二阶段为随应力腐蚀时间持续增加,应力持续增大,应变持续增加,Ce-ZSM-5自愈合膜遭到破坏,导致铝合金表面产生裂纹。此时电化学数据显示出一个阻抗值突降的特点,说明暴露在腐蚀溶液中的铝合金表面会与侵蚀离子发生电化学腐蚀过程。反应方程式如下:

同时,推测储存在膜中的Ce3+通过离子交换过程被释放出来,与电化学腐蚀过程中生成的OH-反应形成Ce(OH)3或CeO2沉淀[9],最终覆盖在铝合金的微裂纹区域,阻碍侵蚀粒子继续与裸露金属发生反应。此时宏观电化学表现为阻抗值的逐渐上升。当铝合金表面因应力腐蚀作用再次产生裂纹时,上述自愈合过程会持续进行,从而在一定时间内抑制了铝合金表面应力腐蚀开裂过程,起到自愈合的效果。

4 结 论

1.对于3D打印铝合金,自愈合膜组与空白组相比,应力腐蚀过程中裂纹萌生时刻延后了1 h,裂纹加速扩展时刻延后了0.5 h,断裂时间延后了0.5 h。

2.对于3D打印铝合金,在裂纹萌生时刻,有局部应变集中区域;裂纹加速扩展时刻,应变集中区域逐渐增大且应变幅度增大;在宏观应变集中出现时刻,应变集中幅度继续增大,说明在此区域微裂纹继续加速扩展且开始汇合。

3.Ce-ZSM-5自愈合膜在应力腐蚀过程中的自愈合过程可分为两个阶段:第一阶段由于ZSM-5分子筛与乙烯基三乙氧基硅烷紧密结合,在铝合金表面形成一层致密连续的防腐膜,侵蚀性离子无法进入,铝合金基体表面无裂纹产生;第二阶段随应力腐蚀时间持续延长,持续和应变持续增加,自愈合膜可能遭到破坏,铝合金表面产生裂纹,此时裂纹表面发生了电化学反应,产生了一定量的OH-,同时膜破坏后Ce3+被释放到裂纹处,与氢氧根离子反应生成了Ce(OH)3或CeO2沉淀,达到自愈合的效果。