双向进气型脉冲管膨胀机能流分析研究

贾启明 龚领会 崔文慧 朱伟平 谢秀娟

李正宇1,2 张 宇1,2 张梅梅1,2

(1 航天低温推进剂技术国家重点实验室 100190 北京)

(2 中国科学院低温工程学重点实验室(理化技术研究所)100190 北京)

(3 中国科学院大学 100049 北京)

1 引言

低温制冷系统在新能源利用、稀有气体提取等诸多领域都具有广泛应用,然而关于液氦温区提供十到百瓦级制冷量的低温制冷系统的研究鲜有报道。本研究开展适用于此冷量范围的脉冲管膨胀机研究。

现有2 级GM 脉管制冷机可达液氦温区,文献列举了相关回热式制冷机研究进展[1-6]。以上回热式循环在约40 K 以上温区效率高于间壁式循环,间壁式循环在10 K 以下温区显示出独特优势[7]。周远等[8]提出了一种低温旋转阀脉冲管制冷机,采用间壁式换热器替换脉冲管制冷机中的回热器,选用冷端旋转阀实现高低压流路切换。研究发现当高低压压比为11 时,绝热效率达最大值42%,在使用液氮预冷后可实现79 K 的最低制冷温度;分析发现影响膨胀效率的关键因素在于内部换热效率、低温旋转阀流动效率以及调相结构设计。De Waele 等[9]提出一种反向流脉管制冷机,其内部由两个子系统组成,各子系统中脉管共用旋转阀实现内部压力调节,实验中该系统获得215 K 的最低制冷温度;其数值研究发现周期运动过程中脉冲管内部存在气体活塞,并模拟获得了105 K 的最低制冷温度。朱绍伟[10]提出了一种脉冲管膨胀机的发明专利,其包括热端调相器、脉管、高压气体口等结构,采用多孔结构保证冷端待膨胀气体均匀流入脉冲管,避免湍流对内部气体活塞的破坏影响,通过脉冲管中部留存的气体活塞实现冷端流体膨胀降温。回热式循环经过多年发展在较小制冷量的工况下具备效率高的优势,间壁式低温循环在十到百瓦级制冷量范围中具有优势。

对系统开展能量流动分析是探究其内部机理并实现优化的重要方式,以往研究已建立了较为完善的焓流理论[11]。基于脉冲管膨胀机系统内无回热器的特点,将焓流理论应用于双向进气型脉冲管膨胀机系统研究,可定性分析出不同部件对系统的性能影响,定量计算出理想条件下不同部件内的焓流及熵流值,该方法有助于分析系统内部不同组件对膨胀性能的影响方式,因此该方法具有明显优势。本研究基于脉冲管膨胀机已有研究[12],针对双向进气结构对带有脉冲管膨胀机的间壁式循环影响机理展开研究,开展双向进气型脉冲管膨胀机焓流分析,研究了冷端流体流入脉冲管释放焓流的过程,表明冷端阀门流通性能对膨胀效率存在影响。能流分析及实验计算有助于对双向进气型脉冲管膨胀机进行性能分析及预测。

2 焓流理论建模

根据双向进气型脉冲管膨胀机系统内部各部分进行分析研究,并在其中建立质量守恒、动量守恒以及能量守恒方程。

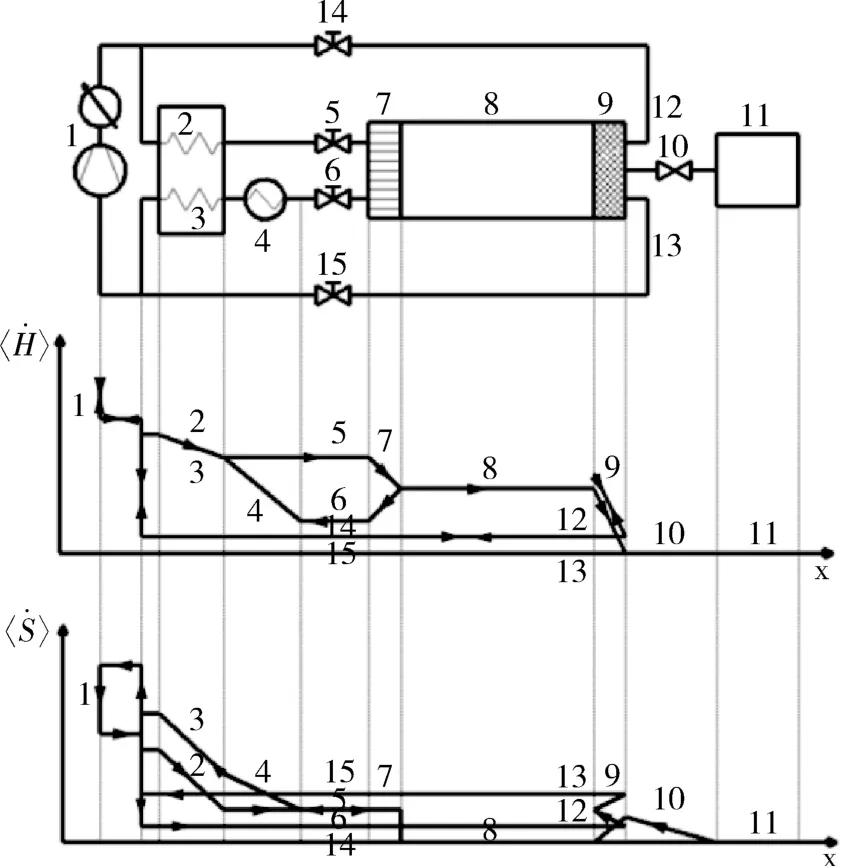

本研究将双向进气型脉冲管膨胀机系统划分为7 个控制体单元,结构如图1 所示。控制体Ⅶ包含压缩机系统1,控制体Ⅵ包含高压入流2、低压回流3、冷端换热器4,控制体Ⅴ包含冷端入口阀5、冷端回气阀6、热端进气阀14、热端回气阀15,控制体Ⅲ包含脉管8,控制体Ⅳ包含层流化元件7,控制体Ⅱ包括热端换热器9,控制体Ⅰ包括小孔阀10。低压氦气经压缩机系统后变为高压氦气,随后分为两股流体分别进入热端进气阀和冷端入口阀,冷端流体流入脉冲管膨胀,随后经冷端回气阀流出脉冲管,冷端低温流体在冷端换热器处吸热随后经换热器流出。热端流体经热端换热器及热端回气阀流回,并与冷端低温流体会和流回压缩机。

对各控制体单元开展时均值计算,计算公式中的下角标1-15 分别表示图1 中数字对应的模型部件。

图1 双向进气型脉冲管膨胀机能流分析计算模型1.压缩机系统;2.高压入流;3.低压回流;4.冷端换热器;5.冷端入口阀;6.冷端回气阀;7.层流化元件;8.脉管;9.热端换热器;10.小孔阀;11.气库;12.高压热端进气;13.低压热端回气;14.热端进气阀;15.热端回气阀。Fig.1 Model for calculating enthalpy,entropy and exergy flow of double inlet valve PTE

2.1 控制体Ⅰ

针对控制体Ⅰ进行分析,可获得式(1)—(4),其中焓流流向与下标数字顺序相符,并假设内部放出热量设为正值。

式中:为工质的质量流率,kg/s;〈〉 为时均焓流,W;〈〉 为时均熵流,W/K;〈〉 为时均热流,W;T为温度,K;h为工质焓值,J/kg;s 为工质熵值,J/(kg·K);p为压力,Pa;τ为周期时间,s;t为时间,s。将式(4)化简可得式(5)。

式中:cp为定压比热,J/(kg·K);R为气体常数,J/(kg·K)。计算过程基于等熵流动等假设[7],稳态运行时气库部分无环路振荡,周期内进出气库质量流率为0[14]。在控制体Ⅰ左边界,压力变化为一阶变化,温度为定值,可获得式(6)和(7)。

2.2 控制体Ⅱ

假设脉冲管内部为等熵流动[12],可获得式(8)—(10)。

当热端进回气质量流率相等时,可获得式(11)和式(12),表明冷端焓流经脉管从热端换热器处流出系统。

2.3 控制体Ⅲ

在稳定流动周期内,控制体Ⅲ中的冷端层流化元件无吸热效果,可建立方程获得式(13)和(14)。

当热端进回气质量相等时,可得式(15),表明此时内部实现等熵膨胀。

2.4 控制体Ⅳ

在控制体Ⅳ内,有式(16)和式(17)。

化简可得式(18)。

当冷端流入流出脉管质量相等时,可获得下式(19),表明脉冲管冷端无熵流流入流出。

2.5 控制体Ⅴ

由于阀门开闭过程极其短暂,工作流体的熵流和焓流在阀门前后相等,可获得式(20)和式(21)。

2.6 控制体Ⅵ

假设控制体Ⅵ的换热器中无换热损失,可计算获得式(22),在冷端换热器中一部分熵流伴随热量流入系统,可计算得出冷端换热量式(23)。

当流入流出脉冲管质量相等时,可获得式(24)。

2.7 控制体Ⅶ

压缩机系统包括压缩机和水冷器,流体在压缩机系统中实现等温压缩。可推导出式(25)和式(26)。

当流入流出脉冲管质量相等时,获得水冷器放热量如式(27)所示和压缩机压缩功如式(28)所示。其中〈〉 为时均功流,W。

因此理想情况下焓流和熵流在双向进气型脉冲管膨胀机系统中变化如图2 所示。首先流体经压缩机压缩后流出并分为两路,分别为流向换热器的制冷流路和流向脉冲管热端的调相流路。两股流体各自携带焓流,其中调相流路内焓流大小取决于热端调相阀开度和流路流量,制冷流路的焓流变化取决于换热器换热效率和流路流量,如文献[12]中所述。热量在恒温的热端换热器处向外界释放,因此在热端换热器中流出与流入的焓流量相等。随后调相流路焓流和制冷流路焓流合并后流回压缩机,完成循环。

图2 双向进气型脉冲管膨胀机焓流和熵流变化示意图Fig.2 Change of enthalpy flow and entropy flow for double inlet valve PTE

对熵流分析发现,双向进气型脉冲管膨胀机的熵产主要发生在小孔阀处,其产生后一部分在热端换热器处以熵流的形式流出系统,另一部分在压缩机水冷器处以热量形式流出系统。热端的高压入流与低压回流减小了热端换热器的换热负担,因此双向进气型通常较基本型有更好的性能。而双向进气带回压缩机的熵流同样以热量的形式在水冷器处向外界释放,此过程增加了水冷器的换热负担。

小孔阀处熵产是系统的主要熵产来源,其内部焓流变化也直接影响热端焓流分布情况,因此对小孔阀开展进一步实验分析研究,验证计算小孔阀内部焓流及熵流变化,有助于提高系统性能。

3 小孔阀分析建模

针对小孔阀开展理论计算,将阀门开启闭合过程中的流道变化视为喉部直径可变的缩放喷管模型。

阀门内部流通面积可视为缩放喷管的喉部截面积并可基于阀芯结构计算获得。其中当阀门开启时间为0.236 s 时流通面积最大,此时为41.8 mm2。将喉部截面积随时间变化关系写成式(29)。

式中:a为二次系数,mm2/s2;b为一次系数,mm2/s;c为常数值,mm2;Athroat为喉部截面积,mm2。

对小孔阀及阀前腔体进行进一步研究,可以获得图3,对其中不同部分进行离散,获得a—i 的离散单元,其中a—c 为阀前单元,d,e 和f 为阀门单元,g—i为阀后容积单元。每部分控制体中心点视为模块内物性参数点,模块间交接面为质量流、焓流与熵流等交换界面,内部中心点参数随时间变化。在计算过程中假设以下条件:控制体内部与外部之间为绝热状态;阀门模块流动截面随时间发生变化;阀后容积模块出口为常压;阀前容积模块入口封闭。

图3 小孔阀数值简化模型Fig.3 Simplified energy flow model of valve experiment part

基于守恒方程对小孔阀进行建模。基于能流计算方程,可获得任意模块内质量流式(30)和焓流式(31)。

式中:ρ为工质密度,kg/m3;u为流速,m/s;A为流通面积,m2。将小孔阀内初始物性参数带入模型,可计算获得内部不同控制体单元压力随时间变化关系。

4 小孔阀实验测试

理论分析发现小孔阀对系统内部焓流变化会产生重要影响,为研究其实际影响效果,本研究开展阀门内部流动及焓流变化实验研究。为实现对内部压力及焓流的有效分析,基于小孔阀测试平台,对阀门开闭时序进行调控,采用传感器对阀前压力进行检测。

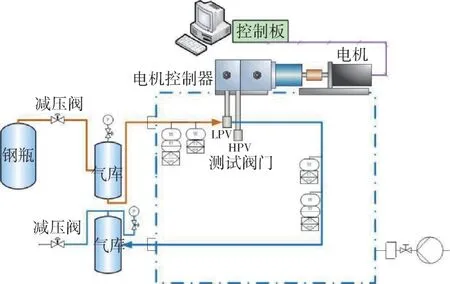

小孔阀测试流程示意图如图4 所示,通过钢瓶对测试阀前容积进行充气,其中阀前容积为0.194 L,利用控制面板实现电机运转调控阀门开闭时序,在气库和测试阀门间布置有压力传感器,用于测量阀前后压力随时间的变化关系。假设腔体内部压力为均匀变化,采用气体均一性假设及压力脉冲传播模型[15]获得腔体内部压力数值。开展阀门压力测试实验。针对阀门开展入口压力pin分别为1 MPa、1.5 MPa 和2 MPa,出口背压为0.1 MPa 的性能实验,阀门开启频率为1 Hz。

图4 小孔阀测试流程示意图Fig.4 Schematic diagram of small orifice valve testing

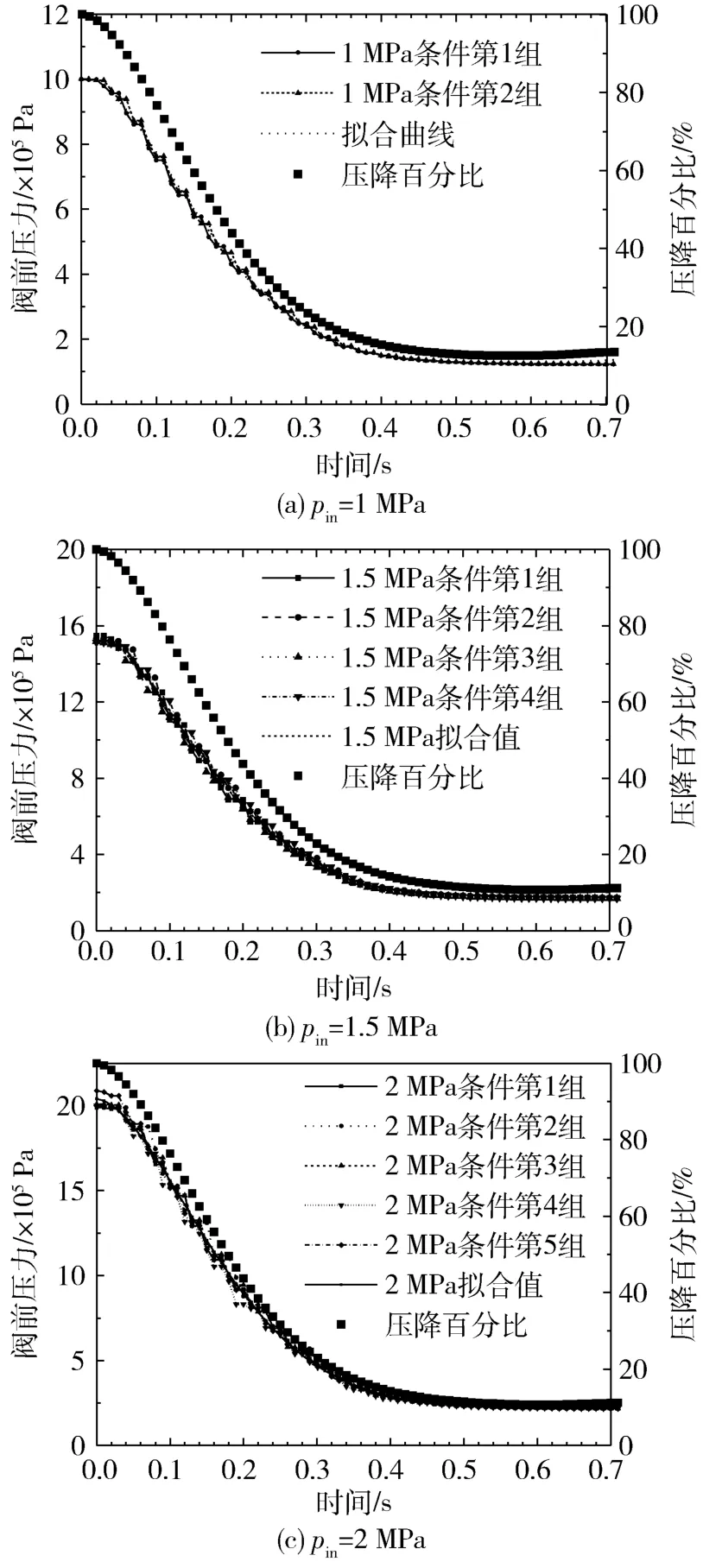

阀门开启后记录腔内压力波随时间的变化关系,并通过泛函分析法数值拟合,获得阀前压力变化曲线。阀前压力变化曲线如图5 所示。其中压降百分比η按照式(32)定义为瞬时压力pv与pin的比值。结果表明阀前压力在阀门开启后压降速率呈先增后减的趋势,当阀前压力为1 MPa 时,阀门开启0.4 s 后,压力降低85 %至0.15 MPa,并最终稳定于0.123 MPa。

图5 不同压力情况下的阀前压力变化曲线Fig.5 Graph of pressure variation before valve with different inlet pressure

5 结果分析

通过带入阀芯流通面积可对小孔阀数值模型进行完善,进而实现对阀内压力的计算,获得不同初始压力情况下阀前压力随时间的变化关系,如图6 所示。图中压力计算数据与实验数据拟合较好,阀前压力都随着小孔阀开启而逐渐降低,且降低速率先升高后降低,表明计算模型可靠。

图6 不同实验中实验拟合值与计算值对比Fig.6 Graph of calculated pressure and experimental pressure before valve with different inlet pressure

基于实验数据和式(30)和式(31),获得流经小孔阀的焓流为346.31 W。而计算结果表明在2 MPa阀前压力的情况下,开启时流经小孔阀的焓流为532.8 W,表明实际过程中,阀处损失较大或实验过程中存在部分误差。进而分析误差来源,主要是压力传感器数据采集、数值拟合过程中的数据误差和采用均一性假设过程导致的误差。压力传感器的测量精度为0.2 级,测量误差在0.2 %。而数值拟合过程中的数据误差来源是多组数据平均以及拟合方法选用导致的拟合偏差,分析发现最大偏差为5.71 %,拟合优度大于0.9 994,认为拟合过程误差在允许范围内。因此判断小孔阀内存在流动损失,进而采用该模型对阀内焓流进行分析计算,对比不同压力下阀内焓流变化。

如图7 所示,通过计算分别获得不同初始压力下小孔阀阀前单元和阀后单元焓流随时间变化关系。发现在阀门开启0.1 s 后内部焓流基本保持稳定。当出现第一种情况,即阀前初始压力2 MPa 时,阀前后压差较大,内部流速较快,且阀前气体焓值较高,此时阀前焓流较大;阀后流体初始流速较小但流速逐渐增加,因此阀后焓流逐渐增大。当出现第2 种情况,即阀前初始压力为1 MPa 时,由于阀前后压差减小,内部流速较第一种情况低,且阀前气体焓值低于前者,因此阀前焓流低于前者;阀后焓流与第一种情况相似,随着速度升高逐渐增加。计算结果表明初始情况下阀前阀后压差越大则单方向流动期间流过阀内的焓流越多。

图7 不同压力下阀内焓流变化Fig.7 Graph of enthalpy flow inner valve with different inlet pressure

6 结论

本研究基于焓流理论建立了带有小孔及双向进气的脉冲管膨胀机系统模型,分析识别了焓流与能流在系统内部的流向及变化规律。研究表明在理想情况下,流体在小孔阀处产生不可逆熵产,其以熵流的形式从脉冲管热端换热器伴随热量流出系统。当开启热端双向进气阀后,热端进回气将部分不可逆熵产从脉管热端带回压缩机,减小热端放热量,降低换热负担。冷端高压流体流入脉冲管膨胀降压随后流出脉冲管,膨胀过程产生部分焓流流向脉冲管热端,以热量形式释放。进一步基于测试平台对小孔阀焓流数值研究开展分析研究,建立小孔阀压降及焓流分析模型,并结合实验数据分析获得开启过程中小孔阀内焓流变化。