不同激励幅值下液态甲烷贮箱增压过程压力波动特性研究

袁 晨 金 滔 魏健健

(1 浙江大学制冷与低温研究所 杭州 310027)

(2 浙江省清洁能源与碳中和重点实验室 杭州 310027)

1 引言

随着运载火箭商业化进程的加快,液态甲烷火箭因其无毒、无污染、成本低、可重复使用等优点得到了越来越多的关注[1-2]。在火箭飞行过程中,随着液态甲烷的排出,气枕压力逐渐降低,为了保证贮箱结构稳定,避免发动机泵处发生空化现象,需要引入增压气体来维持气枕压力在一定范围内[3]。增压气体进入贮箱后会与贮箱壁面及液态甲烷发生复杂的传热传质过程。此外,在火箭飞行过程中,推进剂不可避免地会受到不同程度的晃动激励影响,可能会造成气枕压力的剧烈波动。因此,在贮箱增压排放过程中考虑晃动激励的影响,对火箭增压系统的设计具有重要意义。

贮箱增压过程关乎火箭的安全运行,从20 世纪开始,相关学者开展了大量研究。Van Dresar等[4]实验研究了液氢贮箱的增压排放过程,分析了排放时间对增压气体需求量的影响。结果表明,当排放时间较短时,增压气体需求量随着排放时间的延长有所增加;当排放时间足够长时,增压气体需求量趋于稳定。Ludwig 等[5]分别使用氮气和氦气对液氮贮箱进行增压实验,研究了增压气体及其温度对所需气体需求量的影响。结果表明,随着气体温度的升高,增压气体需求量随之下降,使用氦气增压则可以有效减小增压气体需求量。Wang等[6-7]分别用实验和数值计算的方法,开展了液氧贮箱增压排放研究。结果表明,增压气体能量的59.0%被壁面吸收,气枕能量占比仅有22.0%—24.0%,气动加热对气枕压力变化的影响则可以忽略。Joseph 等[8]数值研究了保温层厚度对液氢贮箱压力演化和液氢热分层的影响。研究发现,保温层厚度减小会导致液氢热分层质量增大,气枕压力上升。Zhou 等[9]研究了液氢贮箱因热泄漏引起的自增压过程,分析了气枕压力对液氢蒸发速率的影响。结果表明,整个蒸发过程经历了压力上升、液位不变和稳定蒸发等3 个阶段。气枕压力与液位不变阶段的持续时间呈线性相关,但对压力上升和稳定蒸发阶段的持续时间则没有影响。

在液体晃动方面,国内外学者也进行了大量研究。Ludwig 等[10]实验研究了液氮贮箱在周期性侧向激励下气枕压力变化过程。研究表明,在施加晃动激励后,气枕压力迅速降低。在液面混合层形成后,气枕压力逐渐趋于稳定。Gurusamy 等[11]为了解浅水非线性晃动现象,在不同激励振幅和频率下,针对不同长宽比、不同水深的水箱进行了实验测试。结果表明,对于长宽比值较大的水箱,在高激励振幅下,随着激励频率的增高,浅水晃动响应依次形成平面驻波、平面行进波、水跃、孤立波。Mitra 等[12]采用有限元法分析了矩形、圆柱形和梯形容器内晃动问题,发现梯形容器相较于其他容器液面晃动幅度最小,而且随着斜壁倾斜度的增大,晃动波幅值显著下降。Shamsoddini 等[13]开发了不可压缩光滑粒子法来研究浅水晃动问题,分析了垂直挡板对液体晃动阻尼的影响,发现增加挡板数量可以有效减弱液体晃动程度。Liu等[14]采用VOF 模型与网格运动模型,分析了前三阶固有频率下的液氢晃动情况,发现晃动力和力矩的波动幅度随固有频率的增高而增大,而且在一阶固有频率下的液面波动明显。

综上所述,对火箭贮箱增压过程的研究已取得诸多进展。然而,以往研究往往忽略了外在晃动激励的影响,而关于液体晃动的研究则主要关注液体的晃动动力学过程,且在一定的充液率下进行。本研究拟建立晃动激励工况下液态甲烷贮箱增压排放过程三维计算模型,采用动网格模型对贮箱施加一定的晃动激励,使用VOF 模型来捕捉液面的变化过程,并使用Lee 模型来分析贮箱内气液相变的影响。在保持激励频率不变的情况下,着重分析不同激励幅值对贮箱气枕压力波动的影响,并评估环形防晃板的有效性。

2 数值计算模型

2.1 物理模型和边界条件

图1 为液态甲烷贮箱物理模型示意图。贮箱的直径D为1.0 m,筒段长度L为2.0 m,封头高度l为0.3 m,消能器直径d为0.16 m,壁面厚度为lw为3.5 ×10-3m。为减少计算量,取贮箱模型的一半进行计算,将x=0 的平面设为对称面,坐标原点位于贮箱出口处。初始时刻,贮箱压力为0.45 MPa,液相推进剂温度为112 K,气枕温度沿贮箱高度方向线性分布(134—200 K),增压气体入口温度为300 K,入口流量为0.028 kg/s,出口甲烷推进剂流量为2.38 kg/s。

图1 液态甲烷贮箱示意图Fig.1 Schematic diagram of liquid methane tank

2.2 数学模型

增压气体进入贮箱后,会与贮箱壁面及推进剂进行传热传质。基本控制方程为:

连续性方程

动量方程

能量方程

式中:ρ为密度,kg/m3;为速度矢量,m/s;Sm为质量源项,kg/(m3·s);p为压力,Pa;λ为有效导热系数,W/(m·K);Sh为能量源项,J/(m3·s)。

采用Lee 模型来描述气液相之间的相变过程,质量源项Sm及能量源项Sh分别为:

式中:r为弛豫时间参数;Tsat为饱和温度,K;T为流体温度,K;L为汽化潜热,J/kg。

采用VOF 多相流模型来实现液面的捕捉。在该方法中,每个网格内各相体积分数之和为1。能量E是各相能量的质量加权平均值:

模拟中的湍流模型采用SSTk-ω模型,k和ω的输送方程分别为:

其中,模型常数σk,1=1.176,σω,1=2,σk,2=1,σω,2=1.168,a1=0.31,βi,1=0.075,βi,2=0.082 8。

根据航天工业标准QJ 2054-91《液体晃动实验方法》和QJ 2117-91《地-地导弹、运载火箭液体推进剂晃动设计规范》,通过动网格模型对贮箱施加Y方向的位移激励:

式中:A=0.2B,m/s;B为激励幅值,m;f为激励频率,取值1.3 Hz。

2.3 网格独立性检验和模型验证

在Fluent Meshing 中对计算域进行多面体网格划分,采用网格自适应对气液界面附近进行加密。选择数量分别为153 142、225 763 和311 740 进行网格独立性检验,结果如图2 所示。比较气枕压力变化可以发现,网格数量分别为225 763 与311 740 的计算结果相对误差小于1%。最终选择网格数目为225 763。

图2 网格独立性检验Fig.2 Grid independence test

使用FLUENT 进行计算,采用Coupled 压力-速度耦合方法,设置时间步长为0.01 s,能量方程收敛标准为10-6,其他方程收敛标准为10-3。采用1974 年NASA Lewis 研究中心[15]开展的液态甲烷贮箱增压排放实验结果对计算模型进行验证。实验中甲烷贮箱被放置在直径为7.6 m 的球形真空室中来减少外部漏热的影响,并使用液压激振器向贮箱施加水平方向的位移晃动激励,其中激励幅值为0.023 m,频率为贮箱的自然频率。排放过程中,贮箱气枕压力维持在0.34 MPa,在贮箱壁面及气枕空间安装热电偶以监测贮箱温度的分布情况。图3 为实验和模拟结果的对比情况,可以看出,壁面温度平均误差小于6.2%,气枕温度平均误差小于4.0%,故认为建立的数值模型具有可靠性。

图3 实验结果与模拟结果对比Fig.3 Comparison between experimental results and simulation results

3 结果与讨论

3.1 激励幅值

在保持晃动激励频率为1.3 Hz(充液率为50%时贮箱的自然频率)的前提下,对激励幅值为0.020 m、0.025 m、0.030 m 和0.035 m 等4 种工况,计算分析了激励幅值对液态甲烷贮箱增压排放过程的影响。

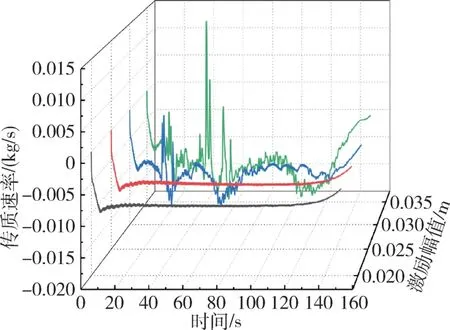

图4 为不同激励幅值下传质速率随时间的变化。当传质速率大于0 时,贮箱内蒸发占主导作用,当传质速率小于0 时,冷凝占主导作用。可以看出,受初始温度分布的影响,4 种工况在前5 s 的传质速率变化过程基本一致,之后,晃动激励对传质速率的变化过程产生了较大影响。对于激励幅值为0.020 m 和0.025 m 的工况,在整个排放过程中,贮箱内以增压气体的冷凝为主,冷凝速率变化过程差异较小,5—130 s 期间的冷凝速率约为0.009 kg/s,130 s 后的冷凝速率有所下降,排放过程中总冷凝量分别为1.28 kg和1.32 kg。而对于激励幅值为0.030 m 和0.035 m 的工况,传质速率变化曲线发生了明显的波动。特别是,当激励幅值增加到0.035 m 时,在40 s附近甲烷推进剂与高温增压气体接触,吸热后大量蒸发,使得总传质速率大于零。之后,气液界面附近被低温增压气体所覆盖,传质速率一直低于零,两种工况的总冷凝量分别为1.61 kg 和1.86 kg。

图4 不同激励幅值下传质速率随时间的变化Fig.4 Variation of mass transfer rate with time under different excitation amplitudes

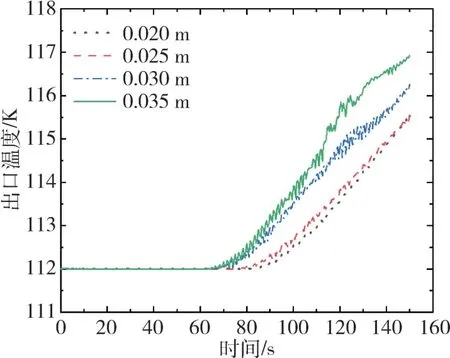

在贮箱出口处取一监测面来定量分析不同激励幅值下甲烷推进剂出口温度的变化过程,如图5 所示。可以发现,4 种工况分别在85 s、80 s、69 s、65 s时,出口推进剂开始出现明显的温升,受冷热流体混合不均的影响,出口温度变化曲线则出现不同程度的波动。对于激励幅值为0.020 m 和0.025 m 的工况,液面晃动幅度较小,出口温度变化曲线差异较小,排放结束时的出口温度约为115.5 K。对于激励幅值为0.030 m 和0.035 m 的工况,由于液面破碎的影响,排放结束时的出口温度分别为116.3 K 和116.9 K。

图5 贮箱出口温度随时间的变化Fig.5 Variation of tank outlet temperature with time

图6 为不同激励幅值下气枕压力随时间的变化过程。排放开始时气枕空间较小,增压气体的引入使得气枕压力快速上升;随着甲烷推进剂的排出,4 种工况下气枕压力出现不同程度的下降。对于激励幅值为0.020 m 和0.025 m 的工况,气枕压力变化曲线波动较小,排放结束时气枕压力分别为0.36 MPa 和0.35 MPa。对于激励幅值为0.030 m 和0.035 m 的工况,由于气液界面附近增压气体被甲烷推进剂过度冷却,气枕压力前25 s 附近迅速下降。随着排放过程的进行,甲烷推进剂被低温增压气体覆盖,晃动激励对气枕压力的影响逐渐变弱,此时的气枕压力主要由增压气体的引入量与推进剂的排出量所决定,气枕压力的波动明显减小,排放结束时气枕压力分别为0.31 MPa 和0.27 MPa。可见,在排放开始阶段,应重点关注晃动激励对气枕压力带来的不利影响。

图6 不同激励幅值下气枕压力随时间的变化Fig.6 Variation of ullage pressure with time under different excitation amplitudes

图7 为增压气体能量在贮箱内的分布情况。随着激励幅值的增大,壁面和气枕能量占比逐渐下降,液相能量占比则逐渐增大。对于激励幅值为0.020 m和0.025 m 的工况,液相能量占比差异较小,占比33.7%—35.5%。但是,对于激励幅值为0.030 m 和0.035 m 的工况,液相能量占比显著增加。特别是当激励幅值达到0.035 m 时,液相能量占比高达51%,而气枕能量占比仅为31.1%。

图7 增压气体能量分布Fig.7 Energy distribution of pressurized gas

3.2 防晃板

实际工程应用中,为了减小推进剂晃动对火箭飞行造成的不利影响,往往会在贮箱内添加防晃板来减小液面晃动。本节主要分析环形防晃板的添加对液面波形变化和气枕压力波动过程的影响。如图8 所示,在贮箱内添加4 个防晃板,板宽为0.125 m,板厚为3.5 ×10-3m,板间距为0.5 m。

图8 贮箱物理模型示意图(含防晃板)Fig.8 Schematic diagram of tank physical model with baffles

图9 为不同激励幅值下液面波形的变化过程。对于无防晃板工况,当激励幅值为0.025 m 时,各个时刻液面晃动幅度较小,液面未发生破碎现象,液面波形呈现周期性变化,存在一个明显的波峰和波谷。当激励振幅增加到0.030 m 时,液面波形则表现出强烈的非线性特征,出现了液面的破碎。如t=24 s 时所示,在外在晃动的激励下,液面沿左侧壁面爬升,触碰到贮箱上封头后液面发生破碎。添加防晃板后,对于激励幅值为0.025 m 的工况,液面撞击到防晃板后发生了破碎。对于激励幅值为0.030 m 的工况,防晃板阻碍了甲烷推进剂的运动,液面波动幅度大幅减小。

图9 不同激励幅值下液面波形变化Fig.9 Variation of liquid flow pattern under different excitation amplitudes

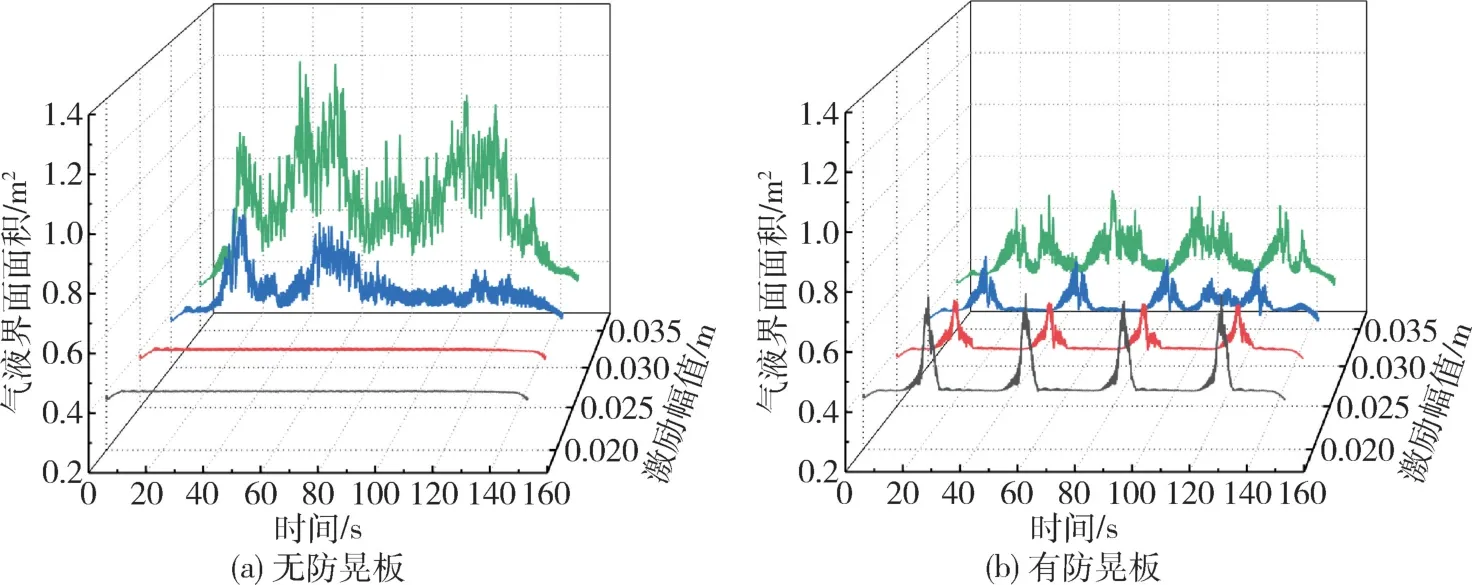

采用气液界面的面积变化过程来定量描述液相的晃动程度,如图10 所示。对于无防晃板工况,当激励幅值为0.020 m 和0.025 m 时,在整个排放过程中液面没有发生破碎现象,气液界面面积约为0.4 m2。对于激励幅值为0.030 m 和0.035 m 的工况,由于液面的破碎,气液界面的面积变化曲线发生不规则的波动。并且,随着激励幅值的增加,液面破碎时间有所提前,气液界面的面积显著增大,两种工况下最大气液界面面积分别为0.79 m2和1.23 m2。添加防晃板后,对于激励幅值为0.020 m 和0.025 m 的工况,液面发生了破碎,气液界面的面积显著增大。对于激励幅值为0.030 m 和0.035 m 的工况,防晃板的添加增大了甲烷推进剂晃动的阻尼,最大气液界面的面积缩小为0.59 m2和0.73 m2。

图10 不同激励幅值下气液界面面积变化过程Fig.10 Variation process of gas-liquid interface area under different excitation amplitudes

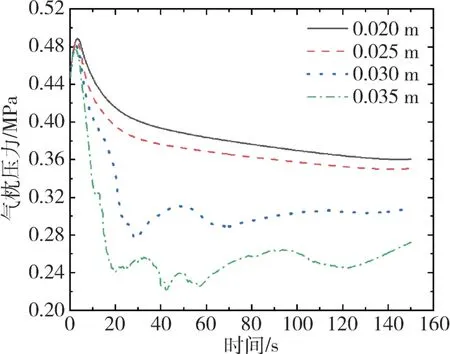

图11 为不同激励幅值下气枕压力随时间的变化过程。可以看出,对于激励幅值为0.020 m 和0.025 m的工况,防晃板的添加造成了液面的破碎,气枕被甲烷推进剂过度冷却,气枕压力在前30 s 快速下降,气枕最低压力分别为0.35 MPa 和0.34 MPa。随着推进剂的排出,防晃板的作用逐渐减弱,气枕压力逐渐趋于平稳。而对于激励幅值为0.030 m 和0.035 m的工况,防晃板的添加增加了液面波动阻尼,有效减缓了气枕压力的下降。排放结束时,两种工况下气枕压力分别为0.33 MPa 和0.30 MPa,与无防晃板工况相比,分别升高了0.02 MPa 和0.03 MPa。可见,研究中所使用的防晃板在激励幅值为0.030 m 和0.035 m 时,表现出较好的控压性能。

图11 不同激励幅值下气枕压力随时间的变化Fig.11 Variation of ullage pressure with time under different excitation amplitudes

4 结论

建立了基于VOF 模型和动网格模型的液态甲烷贮箱增压排放过程三维计算模型,分析了不同激励幅值对甲烷推进剂贮箱气枕压力变化的影响,并针对环形防晃板的控压性能进行评估。结论如下:

(1)随着激励幅值的增大,壁面和气枕能量占比逐渐减小,液相能量占比逐渐增加。当激励幅值达到0.035 m 时,气液换热量大大增加,气枕能量占比仅为31.1%,而液相能量占比高达51.0%。

(2)对于激励幅值为0.020 m 和0.025 m 的工况,甲烷液面未出现破碎现象,气液界面面积变化较小,气枕压力变化过程较为平稳。添加防晃板后,液面撞击到防晃板发生破碎,气枕压力变化过程产生波动,排放结束时气枕压力略低于无防晃板情况。

(3)对于激励幅值为0.030 m 和0.035 m 的工况,甲烷液面发生了破碎,气液界面面积显著增大,气枕压降明显。防晃板的添加可以有效减小液面晃动,与无防晃板工况相比,排放结束时气枕压力分别增大了0.02 MPa 和0.03 MPa。