基于线性二次最优算法的电动汽车AMT换挡力控制

谷志鹏,诸铁峰,高志鸿,陈明鑫

(北京工业大学 环境与生命学部,北京 100124)

电动汽车装备多挡变速器可降低驱动电机的峰值功率与峰值转矩,提高整车的动力性及经济性[1-2]。在众多变速器中,无离合器机械式自动变速器(Automated Mechanical Transmission, AMT)以结构简单、传动效率高、成本低等优点得到了广泛应用[3-5]。AMT 在提高车辆行驶的动力性和经济性的同时,也带来了较为严重的换挡冲击问题,直接影响驾乘的舒适性,甚至降低了传动系统关键零部件的可靠性[6]。

近年来,提升换挡品质、降低车辆换挡时的冲击度一直是研究的热点问题。邓涛等[7]为降低换挡冲击提出一种基于正弦波曲线的升降扭控制策略,并通过台架试验验证了所提出控制策略的有效性。王阳等[8]通过调整试验时换挡执行机构的运动速度,有效避免了车辆在换挡过程中产生的二次冲击。肖立军等[9]为提高两挡AMT 换挡平顺性,在升降矩阶段制定了驱动电机扭矩控制律并通过试验验证了其有效性。张志森等[10]研究了主驱动电机在换挡过程中的控制策略,并通过整车道路试验验证了所提出控制策略的有效性。龚俊杰等[11]以减小电动汽车两挡AMT 换挡时的冲击度为目标,建立整车模型并提出换挡策略,最后仿真结果验证了控制策略的正确性。李鸿魁等[12]把换挡过程分为六个阶段,根据同步过程中的动力学特点提出了一种监控策略,以达到降低换挡冲击的目的。

上述以减小换挡冲击为目的的研究没有明确考虑换挡时间对车辆的影响。换挡时间的长短对车辆的动力性和平顺性有很大影响,换挡时间过长,将严重影响汽车动力性,但换挡时间过短,又将产生较大的换挡冲击,影响平顺性。如何化解这一矛盾,是AMT 的关键技术之一[13]。本文以一款电动汽车无离合器两挡AMT 为研究对象,建立四自由度单扭转弹簧刚度-阻尼耦合模型,其中接合套端作为一个单独的自由度,把半轴等效为具有刚度和阻尼的弹簧,对换挡过程中同步阶段产生换挡冲击的机理进行理论研究,以降低最大换挡力带来的换挡冲击为目的,基于线性二次型调节器(Linear Quadratic Regulator, LQR)算法对同步阶段的换挡力进行最优化设计,最终通过台架试验验证了LQR 算法的有效性。

1 换挡过程动力学分析

1.1 电动汽车两挡AMT 传动系统组成

本文所研究的一款电动汽车两挡AMT 传动系统结构中,同步器被安装在变速器的中间轴上,主要由花键毂、滑块、接合套、同步环、接合齿圈和待接合齿轮六部分组成。定义电机-变速器输入轴-待接合齿轮-接合齿圈为传动系驱动部分;接合套-主减速器-变速器输出轴-半轴-车轮为传动系负载部分。

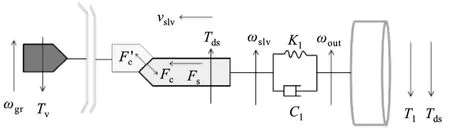

为分析换挡过程中的动态特性,把整个电驱动系统简化为如图1 所示的四自由度单扭转弹簧刚度-阻尼模型。

图1 传动系统简化模型

其中,Jgr为驱动电机、变速器输入轴和一、二挡齿轮组等效到接合齿圈端的惯量;Jslv为主减速器、花键毂等效到接合套端的惯量;Jsyn为同步环的惯量;Jout为整车、轮胎、半轴、变速器输出轴等效到变速器中间轴整车端的惯量。接合套端与整车端之间通过半轴等效的具有刚度和阻尼的弹簧连接[14],K1和C1分别为半轴等效的扭转刚度和阻尼系数;ωgr为接合齿圈的转速;ωslv为接合套的转速;ωsyn为同步环的转速;ωout为车轮等效到中间轴的转速;vslv为接合套轴向速度;vsyn为同步环轴向速度;Tv为接合齿圈端受到的阻力矩;T1为等效到中间轴的整车端行驶阻力矩。

1.2 动力学分析

根据接合套轴向位移的变化将同步器换挡过程分为六个阶段,第一次自由运动、同步、拨环、第二次自由运动、倒角接触、第三次自由运动。

1.2.1 第一次自由运动阶段

接合套在换挡执行机构的作用下,带动钢球和滑块克服弹簧的预紧力开始轴向移动,滑块与同步环之间的轴向间隙被消除。此阶段系统的动力学方程为

1.2.2 同步阶段

接合套带动滑块接触同步环后,将带动同步环一起轴向移动。此时同步环内锥面与接合齿圈外锥面开始接触,在换挡力的作用下产生摩擦力矩。同步环在摩擦力矩的作用下相对接合套转过一个齿宽,与花键毂凹槽的一侧接触。此期间在换挡力的作用下,同步环凸起部位与滑块处于紧密贴合状态,同步环与接合套端可看作一个整体,接合套端的惯量相较于接合齿圈端的惯量很小,故周向上受到摩擦力矩的影响,接合套转速迅速发生变化,接合套与接合齿圈之间的转速差快速减小为零。

同时,由于整车惯量较大,车轮等效到中间轴的转速基本保持不变,故接合套端与整车端产生转速差和转角差,且因为与变速器输出轴相连的半轴扭转刚度和阻尼系数的存在,接合套端与整车端会受到扭转力矩的作用。轴向上,接合套在换挡力的作用下将钢球压下,继续向同步环移动,直至接合套齿与同步环齿接触。此阶段系统的动力学方程为

式中,为车轮等效到中间轴的角加速度;Tf为同步过程中的摩擦力矩;Tds为扭转力矩;θout为车轮等效到中间轴的角位移;θslv为接合套的角位移;μc为摩擦锥面的摩擦因数;α为摩擦锥角;Rc为摩擦锥面的有效半径。

1.2.3 拨环阶段

在换挡力作用下,同步环齿与接合套齿接触,受到扭转力矩增大的影响,同步环齿与接合套齿之间的法向接触力不断增大,接合套轴向速度不断减小为零,接合套此时停止前进。周向上,同步器两端的转速差已经减小到零,故同步环与接合齿圈之间的动摩擦力矩变为静摩擦力矩,因此,齿间法向接触力的不断增大,导致接合齿圈和同步环的转速发生变化。此时,扭转力矩的不断增大,使接合套的转速也迅速发生变化,当接合套转速变化到某一时刻,接合套端与整车端受到的扭转力矩开始减小,齿面间的法向接触力也开始减小。当接触力减小到某一时刻时,接合套轴向速度大于零,即接合套继续前进完成拨环。此阶段的受力分析如图2 所示。

图2 拨环阶段受力分析

此阶段系统的动力学方程为

式中,Fc为同步环齿和接合套齿之间的法向接触力;Rb为同步环的分度圆半径;μb为接合套齿与同步环齿间的摩擦系数;β为齿端半角。

1.2.4 第二次自由运动阶段

接合套在换挡执行机构的作用下继续轴向移动,消除接合套齿与接合齿圈齿之间的间隙。此阶段系统的动力学方程除式(1)外,还包括以下公式:

1.2.5 倒角接触阶段

在这个阶段,接合套以一定的速度与待接合齿圈接触,相比于同步阶段,接合套受到的接触力更大,会阻碍接合套轴向运动。在换挡执行机构的作用下,接合套齿顺利通过接合齿圈齿,进入接合齿圈齿槽。此阶段系统的动力学方程为

式中,Fd为接合套齿与接合齿圈齿之间的法向接触力;Rg为接合齿圈的有效半径;μg为接合套与接合齿圈齿面之间的摩擦系数。

1.2.6 第三次自由运动阶段

在这个阶段,接合套进入接合齿圈齿槽,接合套和接合齿圈啮合完成,完成换挡。此阶段系统的动力学方程为

换挡品质是指在保证车辆动力性和动力传动系统寿命的前提下,能迅速而平稳换挡的程度[15]。本文采用变速器输出轴转速波动幅值作为衡量车辆换挡平顺性、评价换挡品质的重要指标,输出轴转速波动幅值越大,换挡冲击越大,车辆的换挡平顺性越差。

由同步阶段动力学分析可知,接合套端的惯量非常小,换挡力Fs的存在会直接影响摩擦力矩Tf的大小,进而影响接合套转速的变化,接合套与传动系负载相连,故变速器输出轴转速也发生改变。同步阶段换挡力的不合理控制会使输出轴转速发生较大幅度的波动,从而产生较大的换挡冲击。为减小变速器输出轴转速波动幅值,降低换挡冲击,本文基于LQR 最优控制算法,对同步阶段的换挡力控制律进行最优化设计。

2 基于LQR 算法的换挡力最优控制律求解

LQR 其对象为现代控制理论中以状态空间形式给出的线性系统,而目标函数是对象状态和控制输入的二次型函数。

结合同步阶段动力学方程式(5)、式(6)、式(8)、式(9)与最优控制理论[15],系统状态变量选取为x1=ωout-ωslv,x2=θout-θslv,系统控制输入量选取为u(t)=Fs,得到此时系统的状态空间方程为

式中,A为状态矩阵;B为控制矩阵;Γ为干扰矩阵。

其中:

本文考虑到输出轴转速波动幅值这一换挡评价指标,故确定二次型最优控制目标泛函为[16]

式中,状态加权矩阵Q为对称正定(或半正定)矩阵;控制加权矩阵R为对称正定阵,矩阵Q和R参数值选取的大小突出了控制过程中状态偏差量和控制能量的相对重要性。

线性二次型最优控制问题就是通过控制输入向量,在能够保证二次型最优控制目标泛函J在时间区间[t0-tf]内取得最小值的前提下,使得偏离原平衡的系统状态x(t)能够接近甚至回到原来的平衡状态。

为求解最优控制问题,需引进Hamilton 函数,即

式中,λ(t)为待确定的乘子函数。

式中,P为对称正定矩阵,且由下面的Riccati 方程解出

当系统输入量u(t)的取值范围不受限制时,根据极小值原理可得系统最优的控制输入量为

式中,K=R-1BTP为反馈增益矩阵。

至此,可得到换挡力的最优控制律。

3 台架试验

3.1 试验台架组成

试验台架的控制结构如图3 所示,主要由两挡机械式AMT 及其变速箱控制器(Transmission Control Unit, TCU)、驱动电机及其汽车控制器(Motor Control Unit, MCU)、换挡执行机构、半轴、车轮、惯性飞轮组成,其中惯性飞轮用于模拟整车等效转动惯量。TCU 通过控制器局域网络(Controller Area Network, CAN)总线与MCU 通讯,监测电机实际转速ωm、转矩Tm信号,发送驱动电机需求转矩Td,实现对驱动电机的控制。同时,TCU 发送换挡电机目标电压U控制换挡执行机构完成摘挡和挂挡动作。在换挡过程中,TCU会实时采集二挡接合齿圈转速ωgr2、主减速器从动轮转速ωc、接合套轴向位置xslv及换挡电机电流I等信号,其中ωgr2、ωc由安装的转速传感器测得,xslv、I由集成在换挡执行机构上的位置传感器和电流传感器测得。一挡接合齿圈的转速及接合套的转速由式(28)、式(29)计算得来。

图3 试验台架控制结构图

式中,ωgr1为一挡接合齿圈转速;ωslv为接合套转速;i2为二挡速比;i1为一挡速比;i0为主减速器速比。

换挡执行机构由永磁直流电机和蜗轮蜗杆组成,可实现对接合套轴向位置及速度的控制。其中永磁直流电机输出转矩与电流成正比,且电机输出转矩可通过换挡执行机构转化为作用在接合套上的换挡力。因此,换挡力与换挡电机电流成正比,即可以用换挡电机电流大小表征换挡力大小,如式(30)所示。本文通过脉冲宽度调制(Pulse Width Modulation, PWM)的方式调节施加在换挡电机的电压改变输出的换挡力。

式中,Fs为换挡力;in为涡轮蜗杆传动比;im为一级齿轮传动比;rw为换挡拨头与换挡轴的中心距;Ke为转矩常数。

3.2 台架试验验证

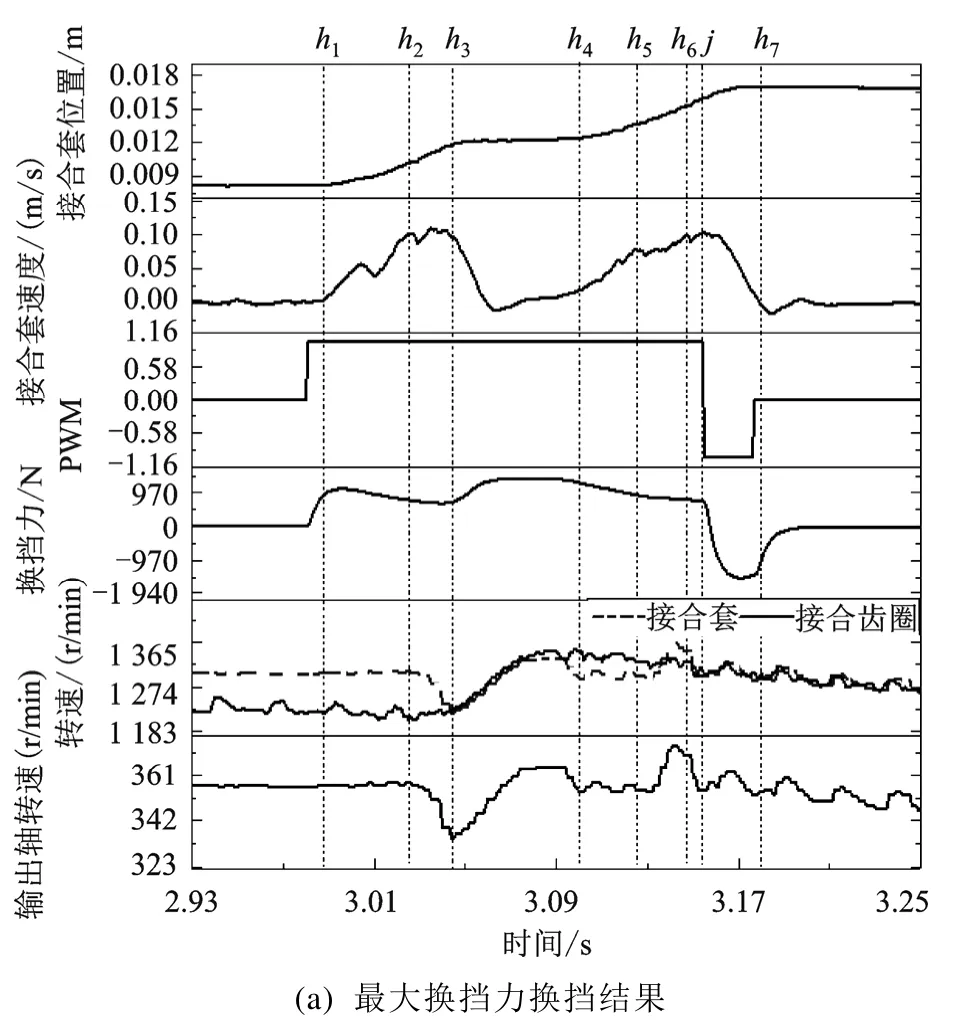

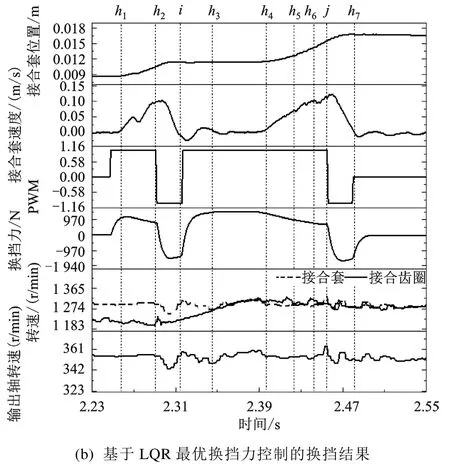

为验证LQR 算法的有效性,以车辆在40 km/h时升挡为例,进行最大换挡力换挡试验和基于LQR 最优换挡力控制的换挡试验,试验结果对比如图4 所示。其中接合套的速度值由接合套位置求导并滤波得到,换挡力由换挡电流经式(30)算得。换挡前由驱动电机将接合套与接合齿圈转速差主动同步到100 r/min 左右。

为尽量缩短同步器换挡时间,对换挡电机施加最大占空比(取值为1)进行换挡试验,换挡过程中以接合套的实际位置作为反馈,在接合套接近最终换挡位置时,对换挡电机施加最大反向电压,使接合套快速停在目标挡位[17],试验结果如图4(a)所示。

图4 换挡试验结果对比

在缩短换挡时间的同时,为尽可能地保证换挡平顺性,针对最大换挡力引起的换挡冲击问题,进行基于LQR 最优换挡力控制的换挡试验,其试验结果如图4(b)所示。

在进行基于LQR 最优换挡力控制的换挡试验时,由于整车惯量较大,故车轮等效到中间轴的转速ωout基本保持不变,即可把ωout看作定值。按照车辆在40 km/h 时升挡的工况进行多组试验,确定ωout=1 300 r/min 及同步阶段初始时刻接合套大概所处位置x=0.010 5 m。接合套角位移θslv与车轮等效到中间轴的角位移θout由接合套转速ωslv和车轮等效到中间轴的转速ωout积分得到。基于以上信息可得到试验时同步阶段系统输出的状态变量为

之后在上位机进行对反馈增益K的直接标定,从而控制TCU 输出PWM,可得到同步阶段最优的换挡力控制律。本文进行多组升挡试验,得到最优的反馈增益矩阵K=(20 0.01)。

图4 中的h1到h2表示第一次自由运动阶段。接合套开始轴向运动,接合套在此阶段所受阻力较小,轴向速度快速增加,h1点的换挡力峰值由换挡电机启动电流计算得来,之后由于接合套所受阻力较小,电流幅值开始下降,即换挡力开始减小。h2到h3表示同步阶段。

由图可得,在同步阶段之前两组试验都采用最大占空比(取值为1)进行换挡,且在同步阶段初始时刻接合套与接合齿圈之间的转速差均为100 r/min 左右。

图4(a)中在同步阶段未采用LQR 算法,由图可得,同步阶段占空比(取值为1),换挡力变化幅度很小,由于接合套端的转动惯量很小,换挡力的存在产生摩擦力矩导致接合套转速迅速下降,从而产生转速波动,即输出轴转速波动峰值为30.07 r/min。周向上,受到摩擦力矩的影响,接合齿圈转速有极小幅度的增大,接合套与接合齿圈之间的转速差快速减小为零。与此同时,由于接合套转速的迅速变化,扭转力矩产生。轴向上,接合套需克服来自滑块的阻力,故其速度增加缓慢,换挡电机电流幅值下降较缓,即换挡力略微有所减小。

图4(b)中在同步阶段采用了LQR 算法。由图4 可得,同步阶段初始时刻即h2,在受到换挡力的影响接合套转速下降后,换挡电机输出占空比迅速从正向最大变为反向最大,换挡力减小先急后缓从而抑制接合套转速下降,当换挡力降低到最小时,接合套转速不再下降;轴向上,接合套速度逐渐下降为零,接合套停止前进。在i时刻,当接合套转速等于1 300 r/min 时,车轮等效到中间轴的角速度与接合套角速度的差值为零,即受到换挡力影响而偏离原状态的角速度差通过LQR 又达到了平衡状态,之后占空比PWM 迅速变为正向最大,换挡力快速增大;周向上,摩擦力矩产生,接合套转速与接合齿圈转速差逐渐降为零;轴向上,接合套继续前进直至接合套齿与同步环齿接触。图4i点之后按照正常最大占空比(取值为1)完成换挡。图4(b)中在同步阶段采用换挡力最优控制后,输出轴转速波动峰值为15.52 r/min。

h3到h4表示拨环阶段,在接合套齿与同步环齿接触后,受到周向扭转力矩增大的影响,同步环齿与接合套齿之间的法向接触力不断增大,接合套轴向速度不断减小为零后接合套停止前进。在此期间换挡力上升到一个峰值左右;周向上,随着扭转力矩和接触力的增大,接合齿圈与接合套的转速都迅速上升。随着接合套转速上升到某一时刻,扭转力矩开始减小,齿面间的法向接触力也开始减小。当接触力减小到某一时刻时,接合套轴向速度大于零,换挡力开始减小,即接合套在换挡力作用下继续完成拨环。

h4到h5表示第二次自由运动阶段,轴向上,接合套受到的阻力大大减小,接合套轴向速度快速增加,换挡力迅速减小。

h5到h6表示倒角接触阶段,周向上,接合套齿第一次与接合齿圈齿接触,其受到齿面间的接触阻力从而产生转速波动;轴向上,接合套需克服接触阻力继续前进,故接合套速度缓慢增加,换挡力缓慢减小。

h6到h7表示第三次自由运动阶段,周向上,因为残余转速差的存在,接合套齿与接合齿圈齿在齿槽中发生碰撞,使接合套端与接合齿圈端转速趋于一致。轴向上,接合套轴向速度快速增加,在换挡力的作用下快到达入挡位置即j时刻,换挡电机受到反向电压,使接合套速度快速降低至零,即接合套准确停在目标挡位。

上述对最大换挡力换挡试验的研究验证了动力学分析的正确性,确定同步阶段换挡力的不合理控制会引起输出轴转速发生大幅波动从而产生较大的换挡冲击。

通过上述的换挡试验对比分析可知,在同步阶段采用LQR 算法,通过校正换挡电机输出的PWM 来得到最优换挡力,与最大换挡力换挡试验相比,在换挡时间延长0.04 s 的前提下,变速器输出轴的转速波动峰值降低了48.4%,有效改善了换挡品质。

4 结论

以纯电动汽车无离合器两挡AMT 为研究对象,建立四自由度单扭转弹簧刚度-阻尼耦合模型,其中接合套端作为一个单独的自由度,把半轴等效为具有刚度和阻尼的弹簧,对换挡过程分阶段进行了全新的划分和详细的动力学分析,通过台架试验验证了动力学分析的正确性,确定同步阶段换挡力的不合理控制会引起变速器输出轴转速发生大幅波动从而产生较大的换挡冲击。

在此基础上,为解决好换挡冲击与换挡时间的矛盾,以降低最大换挡力带来的换挡冲击为目的,基于LQR 算法,对同步阶段的换挡力控制律进行了最优化设计,通过台架试验验证了控制算法的有效性。试验结果表明,在同步阶段采用LQR算法,通过校正换挡电机输出的PWM 来得到最优换挡力,与最大换挡力换挡试验相比,在换挡时间增幅不大的前提下,变速器输出轴转速波动峰值降低了48.4%。