某纯电动工程机械变速器振动噪声分析

王福军,张 松,王昌儒,杨 勇,金玉龙

(三一集团有限公司,湖南 长沙 410100)

随着国家对非道路移动机械排放要求的日渐严格和新能源技术的日趋成熟,轮式挖掘机等工程机械的应用和普及逐渐加大,工程机械电动化浪潮快速来袭,各主机厂对驾驶员驾驶舒适性的要求也越来越高,由于缺少了内燃机噪声的遮掩效应,变速器的噪声、振动与声振粗糙度(Noise,Vibration, Harshness, NVH)性能对整车的影响也越来越突出,进一步降低齿轮传动的振动噪声变得十分重要。

刘宗其等[1]对于叉车减速箱综合考虑模态分析、箱体变形和轴承间隙,进行了仿真与试验对比。王梦琪等[2]分别以单对齿轮、变速器主减齿轮为研究对象,选择不同的修形方式进行对比分析,试验结果与仿真结果有良好的一致性。彭国民等[3]采用MASTA 软件建立了变速箱传动模型,分析齿轮制造公差与啸叫的关系,并通过试验证明其分析方法的有效性。现有的研究成果均表明在现有技术下搭建的动力传动模型的分析结果与试验结果具有良好的一致性,让在设计初期对变速器齿轮振动噪声进行预测成为可能。

本文在上述研究成果基础上,利用计算机辅助工程技术对振动噪声进行早期预测及优化,提出一种在源头上控制振动噪声的激励方法,同时研究了齿轮微观修形与传递误差、轴承振动响应、变速器振动噪声的关系,提出了提升变速器NVH性能的方法。

1 齿轮振动噪声产生机理

变速器作为动力传递的主要装置,其振动噪声可分为敲击噪声[4]和啸叫噪声[5]。敲击噪声,又称Rattle 噪声,一般由外部激励引起,是由于输入扭矩、转速的变化和齿轮侧隙过大导致非传动齿轮间的不规则的相互撞击产生的宽带随机噪声;啸叫噪声则是由内部激励引起,是啮合齿轮产生的传递误差导致的,传递误差使得啮合齿轮之间的摩擦加剧,从而引发明显的尖叫声。

同时随着电机控制技术的进度,现阶段驱动电机的转速波动已经得到了很好的控制,因此,纯电动工程机械变速器NVH 问题主要为齿轮啮合传动过程中产生的啸叫噪声[6]。

完美啮合的齿轮应满足几何完美、对中完美、刚度无限大这三个条件,这样才能保证齿轮啮合点处的线速度相等或者是齿轮啮合过程中接触点走过的长度相等[7],即

式中,ω1、ω2分别为主、从动齿轮角速度;R1、R2分别为主、从动齿轮分度圆半径。

但实际因齿轮变形、装配问题、啮合刚度的变化等原因导致齿轮啮合时,主动齿轮转过一定角度时,从动齿轮实际转过的角度与理论转过的角度不一致,齿轮啮合时存在传递损失,也就是所谓的传递误差:

式中,Te为传递误差;θ为主动齿转动角度。

2 有限元网格化对齿轮传动传递误差的影响

传递误差普遍存在于齿轮传动中,是用来描述传动不平稳性的参数,变速器壳体的支撑刚度、轴的柔性、轮辐刚度、轮齿变形等对齿轮传递误差都有着不可忽略的影响,因此,在搭建动力传动系统分析模型时需要考虑各零件的刚度对传递误差的叠加影响。

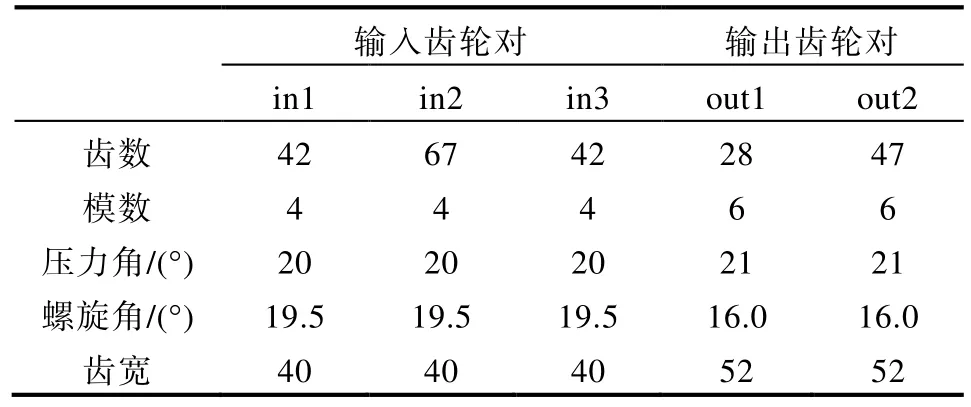

2.1 齿轮动力传动模型的建立

基于齿轮专业分析软件MASTA,建立两挡纯电动工程机械变速器动力传动系统分析模型,齿轮参数如表1 所示,另外通过HyperMesh 对变速器箱体、轴、齿轮轮辐进行网格划分,将得到的网格模型inp 文件导入到MASTA 进行缩聚,同时在MASTA 软件里对轮齿进行网格划分,完成动力传动刚柔耦合模型的建立,分析工况如表2 所示。

表1 两挡变速器齿轮参数

表2 常用挡位工况

2.2 耦合模态下的系统固有频率

耦合模态是指系统模态计算时将当前工况的齿轮啮合刚度考虑进去[8]。不同工况下的齿轮啮合刚度不一致,从而导致耦合模态也是不一样的。为了避免系统的激励频率与系统的固有频率相近,以防止共振的发生,首先应对各工况下的系统模型进行耦合模态分析。

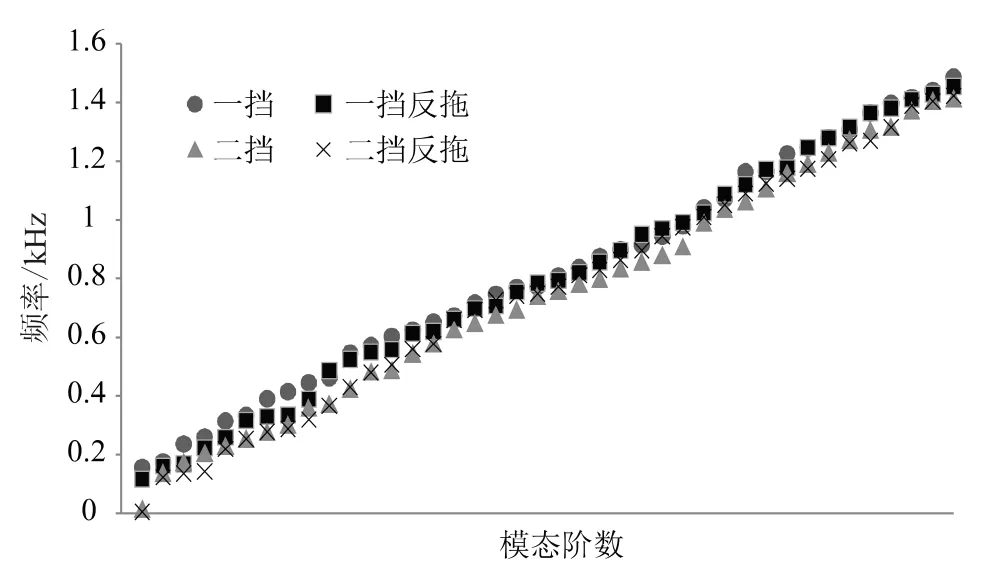

图1 列出了各工况下的前40 阶模态频率值,并对有限元网格化模型和初始模型的系统耦合模态频率进行了对比,结果发现:

图1 各工况下不同模型的系统模态频率

1)在各个工况下,全有限元网格化模型的前40 阶系统耦合模态频率绝大部分要低于初始模型的模态频率,且全有限元网格化模型的模态频率集中在0~1 500 Hz 范围内,80%以上模态频率集中在0~1 000 Hz 内,全有限元网格化模型的模态频率相比于初始模型更集中;

2)路面激励、电机激励、传递误差激励大部分在0~1 500 Hz 频率范围,初始模型的高模态频率不易激发,低模态频率少,经常与实际NVH 问题对不上,而全有限元网格化的低模态频率高且集中,遇到NVH 问题更容易寻找激励源,从而解决问题;

3)图2 整合了全有限元网格化的模型在四个工况下的模态频率,结果显示,不同参与啮合数量的齿轮导致不同的啮合刚度,啮合刚度的不同会导致其模态频率不同;

图2 全有限元网格模型各工况系统模态频率对比

4)一挡和一挡反拖之间模态频率的不一致是因为啮合齿面不一致,不同的啮合齿面会导致不同的轴向力和径向力,且轴承及轮辐对不同方向力的支承刚度不一样,因此,即便是同一动力传递路线,不同的啮合齿面也会导致系统模态频率的不同。

2.3 各工况下的齿轮传递误差激励分析

由表3 可知,同一工况下全有限元化模型的齿轮啮合传递误差要高于初始模型,这是因为考虑了参与传动部件的柔性,例如:轴承支撑刚度、轮辐支撑刚度等都会有所下降,从而导致传递误差的增大,所以全有限元模型更适用于实际问题分析。

表3 各模型在各工况下啮合齿轮传递误差值

二挡和二挡反拖工况下,速比为1 ,输入齿轮对都参与啮合,两两之间的啮合传递误差都在1 μm 内,此工况的传递误差激励也较小,处于可接受水平。

输入齿轮对的齿轮啮合传递误差要远小于输出齿轮对的齿轮啮合传递误差,这是因为输入齿轮对传递的扭矩相比于输出齿轮对要小很多,因此,输入齿轮对因受力变形而产生的传递误差值要小,输出齿轮对的传递误差达到了8 μm,后续应将优化重点放在输出齿轮的传递误差优化上。

3 齿轮传递误差优化分析

优化齿轮啮合传递误差可以从两方面入手,一是优化激励源,就是减少齿轮啮合传递误差值,可以从宏观齿轮参数优化提升重合度、增加齿面微观修形等方面入手;二是优化传递路径,改进系统刚度,减少齿轮动态啮合力的产生,减少激励力在传输路径上的传递[9]。本文从优化激励源角度对传递误差进行优化改善,从而改善齿轮振动噪声,提升变速器NVH 性能。

3.1 微观修形简介

齿轮微观修形能够改善齿轮接触载荷分布,降低传递误差,减小齿轮振动噪声。齿轮微观修形包含齿廓修形和齿向修形(亦称为螺旋线修形)[10]。齿廓修形主要是补偿压力角的变化,减少齿轮啮合冲击带来的载荷和刚度变化。齿向修形主要是补偿齿轮齿向啮合的弹性变形,改善载荷分布,提升齿轮承载能力。

由第二节分析可知,输出齿轮对的传递误差较大,因此,对输出齿轮对进行微观修形,以降低传递误差,同时降低接触应力改善接触斑点和轴承的振动响应加速度,从而降低齿轮振动噪声。根据微观修形公式和工程经验,经过多次的反复仿真分析对比,得到合适输出齿轮对修形参数。

3.2 微观修形结果

表4 列出了各工况下修形前后的传递误差值,从对比结果可以看出,一挡工况下,一挡输出齿轮对传递误差值由6.31 μm 降低至2.69 μm,一挡反拖工况下,一挡输出齿轮对传递误差值由8.15 μm降低至3.01 μm,分别降低57.4%和63.0%,传递误差值改善显著。

表4 各工况输出齿轮对修形前后传递误差值

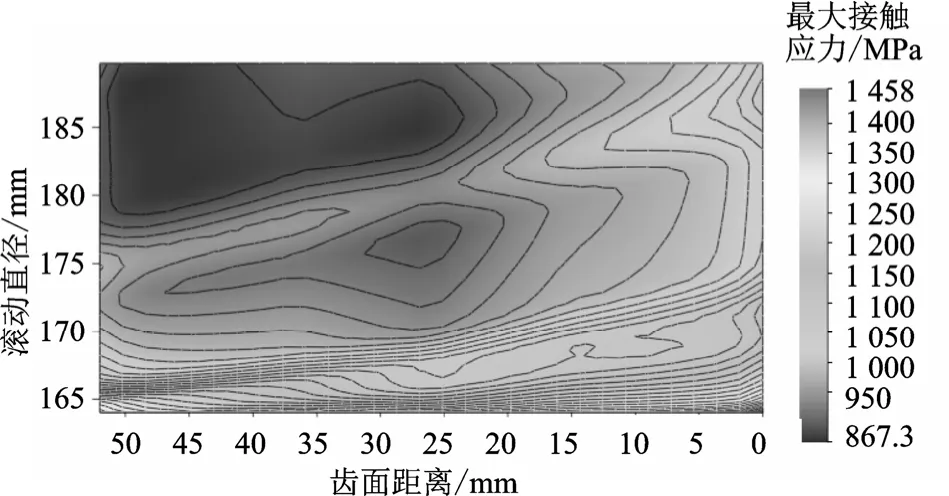

通过对输出齿轮进行接触分析,得到如图3—图6 所示接触斑点,一挡工况下,修形后的最大接触应力为1 183.5 MPa,相较于未修形降低18.9%;一挡反拖工况下,修形后的最大接触应力为 1 164.2 MPa,相较于未修形降低25.9%;且两个工况下的齿面偏载情况得到消除,接触斑点移至齿面中间,齿轮啮合质量得到提高。

图3 修形前一挡工况齿轮接触斑点

图4 修形前一挡反拖工况齿轮接触斑点

图6 修形后一挡反拖工况齿轮接触斑点

图5 修形后一挡工况齿轮接触斑点

由分析可知,齿轮微观修形对齿轮传递误差、接触斑点、最大接触应力影响显著,因此,齿轮微观修形是提升变速器性能的一种实用方法。

3.3 变速器NVH 性能分析

受激励产生的齿轮动态啮合力通过轴承传递到箱体,再通过多种途径向外辐射噪声,因此,本文通过对比修形前后各轴承处的振动响应加速度来间接反映变速器的NVH 性能。各轴承的振动响应结果如表5—表8 所示。

表5 一挡工况未修形各轴承处加速度响应

表6 一挡工况修形后各轴承处加速度响应

表7 一挡反拖工况未修形各轴承处加速度响应

表8 一挡反拖工况修形后各轴承处加速度响应

输出齿轮对采用微观修形后,在齿轮的传递误差激励下,轴承的振动响应加速度都显著降低。由表5 和表6 可知,采用微观修形方案后,各轴承处振动响应加速度平均下降59.6%。由表7 和表8 可知,采用微观修形方案后,各轴承处振动响应加速度平均下降65.9%。由3.2 中分析结果可知,齿轮微观修形对传递误差影响显著,且一挡工况下,一挡输出齿轮对传递误差值由6.31 μm 降低至2.69 μm,降低57.4%。因此,各工况下的轴承振动响应加速度下降百分比正比于齿轮传递误差下降百分比,即轴承的振动响应加速度与齿轮传递误差相关性显著,也从另一角度说明了传递误差与轴承的振动响应正相关,也就是说变速器的NVH 性能可以通过齿轮微观修形进行改善和提升。

综上,通过对输出齿轮对的微观修形,降低了齿轮传递误差值,改善了齿面最大接触应力,减少了传动系统的动态激励,各工况下轴承的加速度响应也得到了显著的优化,整个动力传动系统模型的NVH 性能得到了显著改善。齿轮微观修形从激励源角度对传递误差进行优化改善,从而改善齿轮振动噪声,提升了变速器NVH 性能。

4 结论

本文针对某款纯电工程机械变速器,利用计算机辅助工程技术对其振动噪声进行早期预测及优化,从而实现了在源头上控制变速器振动噪声。本文首先通过MASTA 软件建立动力传动系统分析模型,并柔性化了变速器壳体、轴及齿轮轮辐,使得仿真模型更接近实际,同时研究了部件柔性化对系统耦合模态和齿轮传递误差的影响。结果表明,全有限元模型的系统耦合模态频率处于低频率范围,更易与外界激励产生共振现象。在此基础上,针对输出齿轮对传递误差较大的现象,提出输出齿轮对的微观修形方案,使其接触斑点、最大接触应力和传递误差均在合理范围内,同时研究了齿轮传递误差对轴承振动响应加速度的影响,进而讨论了齿轮微观修形对变速器NVH 性能的影响,结果表明,合理的齿轮微观修形能明显降低轴承的振动响应,改善变速器的振动噪声,提升变速器的NVH 性能。