后背门约束模态对某车型加速轰鸣的影响分析

李 峰,蒋 兵,尹杨平,王义杰

(奇瑞商用车(安徽)有限公司,安徽 芜湖 241000)

目前,我国车市在经历了快速增长并成长为世界最大单体市场后,已经进入微增长时代,市场的竞争更加白热化、精细化。另外,随着人们环保意识的增强,政府法规对噪声限值的要求越来越严格。汽车振动噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能已成为汽车市场竞争的重要方面和汽车产品未来的发展趋势[1],而加速轰鸣声作为NVH 性能评价的关键条目, 也是顾客可以感知的要素,地位尤其重要。对于搭载四缸发动机的车辆,低转速的轰鸣声大多为动力总成与进排气系统二阶次的激励传递至车身,引起局部钣金件或结构模态被激发从而引发人耳强烈的压耳感[2-3]。近年来,汽车行业中的声品质问题已经由最初的整车、发动机等主要部件的研究,进入各个部件和方面的研究[4]。本文就是通过研究整车状态下后背门的模态解决实车加速轰鸣的问题。

1 实车轰鸣问题及诊断

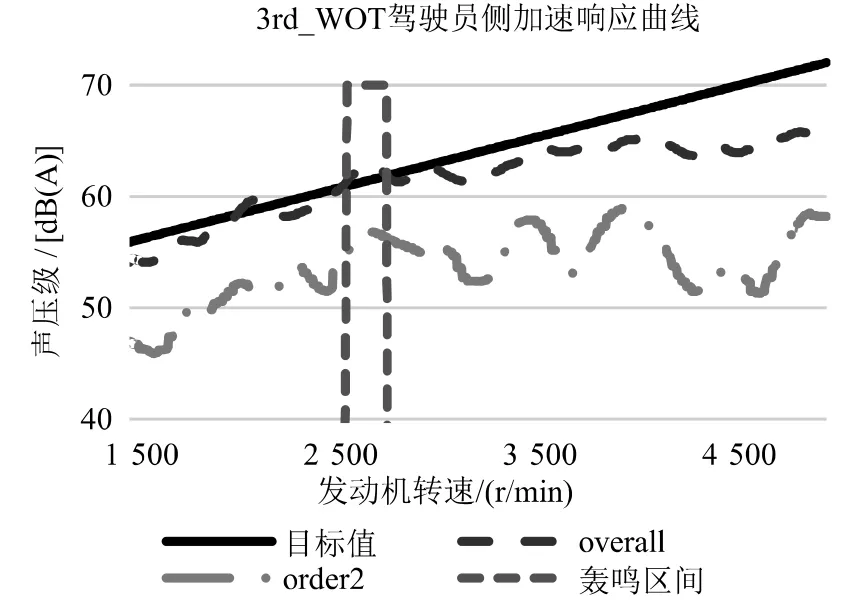

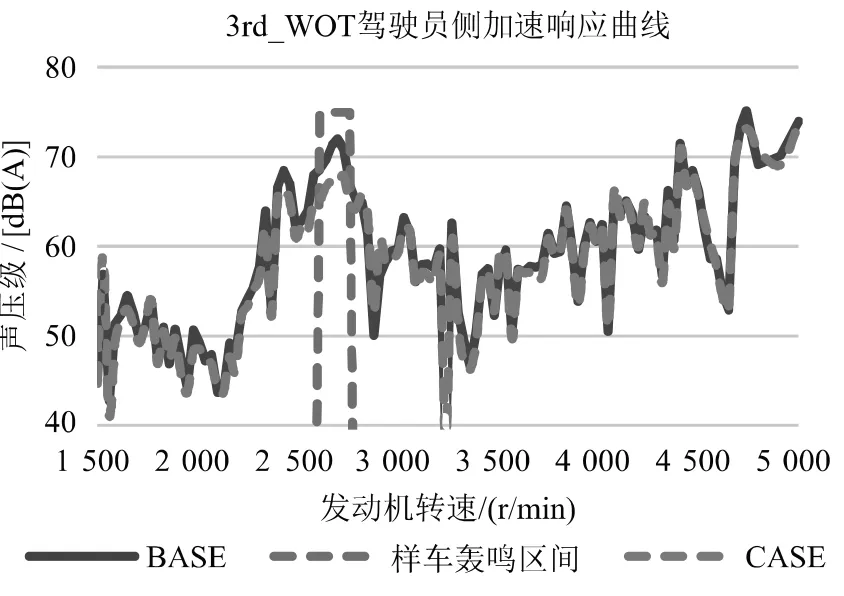

公司某SUV 样车加速响应曲线在2 700 r/min主观评价存在轰鸣,由于该SUV 搭配四缸四冲程发动机,因而根据其本身固有特性,可以计算出点火频率为[5]

式中,i为噪声与振动的阶次;n为发动机的曲轴转速。可以计算出发动机在2 700 r/min 附近二阶次噪声频率为90 Hz,如图1 矩形框中所示:噪声峰值超过目标线(NVH 性能目标值)。对应数据的计算机辅助工程(Computer Aided Engineering,CAE)仿真分析曲线在转速附近也存在峰值——91.0 Hz@2 730 r/min,如图2 所示:噪声峰值>58 dB(NVH 性能目标值)。

图1 加速轰鸣实测响应曲线

图2 加速轰鸣仿真响应曲线

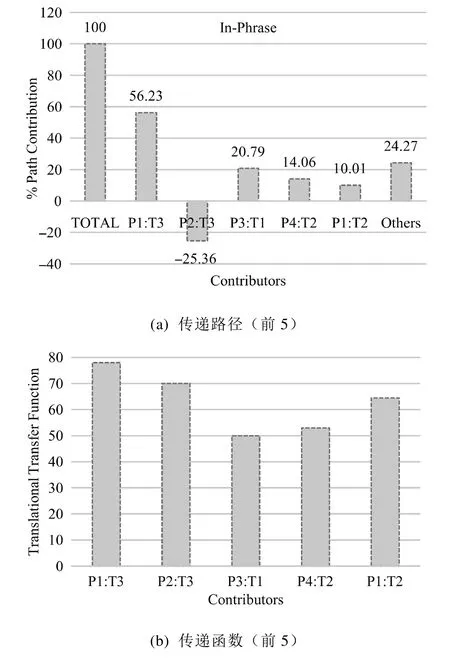

针对计算机辅助工程(Computer Aided Engineering, CAE)该峰值点,开展诊断分析,即分别进行传递路径分析(Transfer Path Analysis,TPA)及模态贡献量分析。

1.TPA 分析

用于识别和评价能量从某些激励源到某个接受者位置的各个传递路径,这些路径包含结构振动传递路径和空气声的传递路径。假设车辆受m个激励力作用,每个力有n条传递路径,那么车内噪声声压分量为

式中,Hmn(ω)为传递函数;Fmn(ω)为激励力频谱。

车内噪声声压m个激励力作用的k条传递路径声压之和为

TPA 分析可用于定量分析不同传递路径对振动噪声问题的贡献量,判断出哪些是重要路径。TPA 分析可以分为CAE 仿真计算和试验两类,本文TPA 分析为CAE 仿真计算的结构振动传递路径分析。

本峰值(91 Hz)的TPA 分析,首先需要确定激励源,加速轰鸣的激励来自动总,即车身侧各悬置支架及进排气系统的弹性中心点就是激励源,也就是载荷输入点。这些激励点的六个方向都在传递力,即每一个激励点都对应六条传递路径,因此,TPA 分析就是分别计算出这些激励点的每条路径的传递函数和加载力,TPA 分析结果如图3 所示,可以看出:该91 Hz 的峰值对应的关键路径为P1:T3 的传递函数。

图3 TPA 分析结果

2.模态贡献量分析

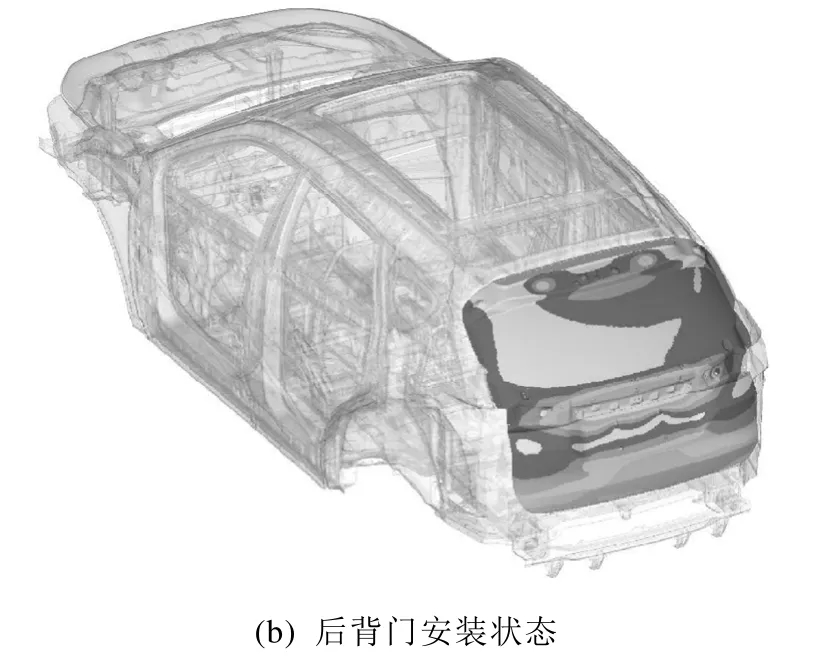

模态贡献量分析结果如图4 所示,该91 Hz 的峰值对应的模态贡献量最大的模态为第222 阶后背门的中部局部模态,如图5 所示。

图5 贡献量最大模态位移云图

通过上述研究,该91 Hz 的峰值的解决思路:对该车型的后背门整车状态下的模态进行仿真与测试[6]。

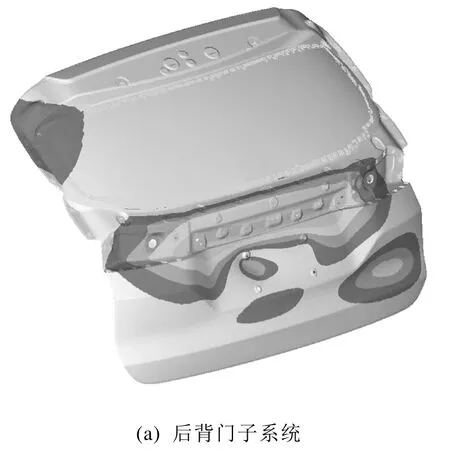

2 后背门模态分析

后背门作为SUV 车型一个重要的开闭件,其各阶模态特别是拍合模态对声腔的耦合作用产生关键性的影响。依据振动理论,后背门模态符合如下物理运动方程:

式中,[M]为系统质量矩阵;[C]为系统阻尼矩阵;[K]为系统刚度矩阵;X˙˙为加速度向量;X˙为速度向量;X为位移向量;F为力向量。

2.1 模态结果问题发现

针对整车状态下的后背门,其约束模态的系统边界为来自铰链、锁安装点的连接约束作用及缓冲块、密封条的刚度的支撑作用。表1 为该车型整车状态下的后背门模态的CAE 及实测结果,其中,配置A 为电动后背门,配置B/C 均为气弹簧后背门。

表1 后背门CAE 及测试结果

理论上,配置B 和配置C 整车状态下的后背门模态应该是基本一致,差别不大,这在CAE 的分析结果也可以得到验证。但由表1 可以看出,配置B 和C 样车(整车状态)后背门模态的实测结果各阶均有较大差异,特别是整车加速轰鸣问题转速2 700 r/min 附近的模态值相差12.7 Hz,已超出正常偏差范围,接下来需要查找并排除影响因素,为确定后续的优化改进的基准模型做准备。

2.2 样车影响因素排查

配置B 和C 样车的车身骨架、后背门及气弹簧设计均一致,具备很好的可对比性:

首先对比后背门样件本体结构及关闭状态下与车身配合度:第一,目视外观上没有发现差异;第二,后背门样件来源没有发现差异性记录。

其次,排查与后背门约束模态相关的约束及连接,重点方向有四个:

1)铰链:样件没有排查出异常点;

2)锁:通过查看样件磨损点,锁体与锁扣的配合面,两车基本一致均未发现问题;

3)限位块:门与车身侧设计状态为过盈配合,通过现场检测没有配合的痕迹,未达到设计状态,即均为间隙配合;因状态一致,不影响模态的对比,可以排除;

4)气弹簧:经现场主观感受:打开状态下,配置C 版左气弹簧的本体与活塞杆配合比较松旷,配置B 配合较好。因此,验证方案是将配置B 与配置C 的左气弹簧连同安装支架整体调换,测试配置C 的结果,并与之前结果对比,如表2所示,可以看出气弹簧的质量及安装状态对低阶整体模态影响较小,阶数越高,影响越大,轰鸣频率区间的模态影响达到了11.9 Hz。

表2 配置C 后背门测试结果及对比

3 整车轰鸣问题优化及验证

综上分析可以得出:

1)气弹簧的配置及其状态对后背门模态结果有着重要的影响;

2)整车状态下,后背门模态的仿真结果与实测值之间具有较好的对标性;

因此,整车轰鸣问题可以基于CAE 模型及结果开展优化分析。

3.1 后背门模态优化

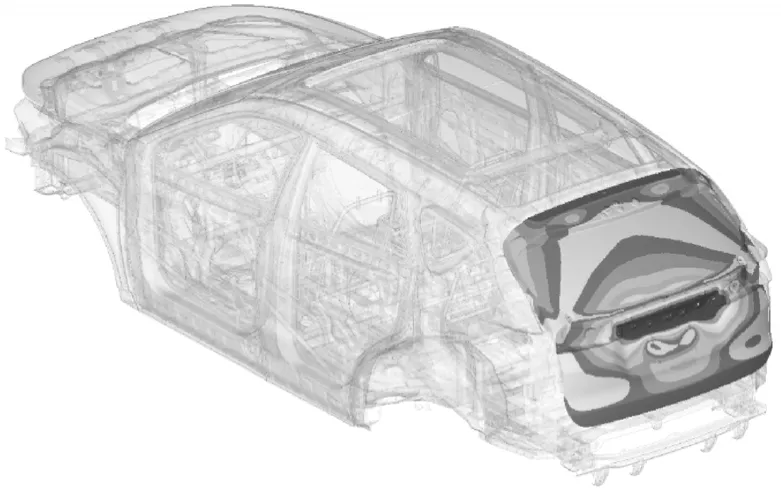

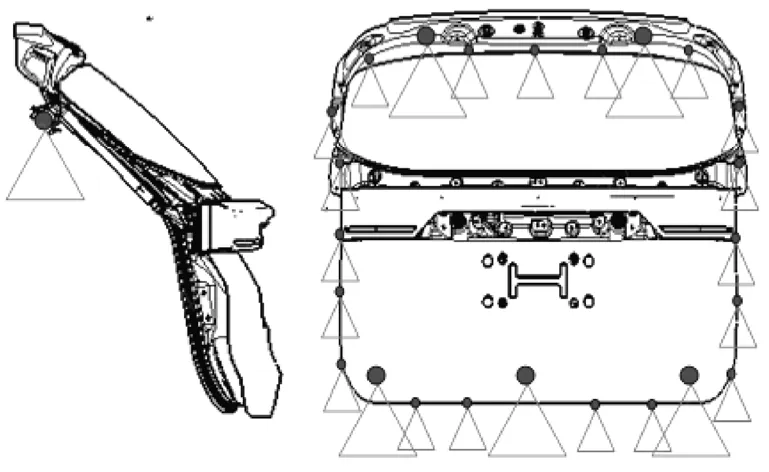

整车状态下进行后背门模态优化,求解工作量大,效率低。为避免该问题,我们将整车模态分析替代为后背门约束模态分析,对应的分析模型由整车替代为后背门单体模型,但需要保留后背门的连接及内外饰配重信息,即在整车模型中,将删除车身骨架,如图6 所示:约束后背门与车身骨架的连接点,包括铰链、锁、气弹簧、缓冲块及密封条等。

图6 后背门约束模态分析模型

轰鸣峰值对应的模态振型结果如图7 所示,同时也证明了后背门单体模态替代整车模型是可行的。

图7 轰鸣峰值对应后背门约束模态

根据图7(b)所示的应变能云图,集中区域在后背门内板下部。为了改善后背门存在的这种现象,需要对其进行结构优化。使用灵敏度分析方法对后背门进行模态灵敏度分析,选出对模态敏感度高的部件,然后对这些部件进行结构优化[8]。方案为一方面对应变能集中(仿真图中显示为红色)区域延长加强筋的长度和深度,增加其与外板的支撑路径和面积;另一方面在外板牌照灯区域布置加强贴,优化后的后背门单体及整车状态下的模态结果如图8 所示。

图8 轰鸣峰值振型优化:后背门约束模态位移云图

3.2 整车加速响应验证

由图5 和图8(b)可知,轰鸣峰值的关键模态的频率和位移均有明显的改善,将优化后的整车模型进行加速响应分析,对比结果如图9 所示。实车根据CAE 的优化方向进行实车调校和主观评价:优化后2 700 r/min 附近轰鸣峰值平均降低3~4 dB,已满足既定的目标线要求,主观评价由不可接受提升为可接受。

图9 整车加速响应对比分析

4 小结

至此,该加速轰鸣的NVH 问题经过CAE 分析对标、TPA 和模态贡献量分析及诊断、后背门单体及整车优化方案验证,再到最后的实测调校和主观评价,最终比较好地得到了解决。该方法为类似的实车问题的解决提供了参考,也再次证明复杂的NVH 问题的根本症结仍在于模态,模态的耦合和模态的分布,以及CAE 仿真方法的高效性和准确性。