某电动车急加速跑偏轮胎影响分析

王永卫,韩权武

(北京汽车研究总院,北京 101300)

随着新能源电动车的发展,一般有两种开发形式,如全新平台开发和在燃油车基础上进行改制开发。本文车型在油改电车型基础上开发,前悬架为麦弗逊悬架,后悬架为四连杆悬架。传动轴结构左、右不对称布置,由于电动车开发电机输出扭矩大、响应快、在急加速直线行驶中易产生跑偏。为减少结构更改来解决急加速跑偏的代价,分析相关急加速跑偏原因,以最小代价解决急加速跑偏的问题,通过逐项排查急加速跑偏影响因素,发现轮胎附着性能对急加速跑偏有很大影响。

1 急加速跑偏问题分析

本文电动车开发完成后,在急加速(0~80 km/h)阶段存在向右跑偏,但匀速行驶和匀加速行驶时不发生跑偏现象,判断为急加速跑偏,俗称“扭矩转向”。该电动车在燃油车基础上进行改制的电动车,其产生主要原因是开发初期采用不等长驱动半轴设计[1],存在先天缺陷,在电机动力输出突然猛烈增加时,长短半轴导致两侧驱动轮的扭力不同,车轮的动力突然增加,扭矩分配到左、右侧时不相等,引起左右两轮驱动力不一致,导致转向系统偏离中间位置而出现加速跑偏的现象。

对于不等长驱动轴设计,结构布置上无法进行更改。在不改变结构情况下,排查过程中发现轮胎附着性能、动力控制措施两个因素,对改善急加速跑偏得到有效解决。

1)动力控制措施:即限制开发车辆最大扭矩,在标定数据基础上进行限扭试验,限扭对跑偏结果如下:300 Nm 跑偏明显,260 Nm 有改善,220 Nm改善最佳。限制扭矩对急加速跑偏改善明显,但牺牲动力性,体现不出电动车加速性能,影响市场竞争力,属于不接受状态。

2)轮胎附着性能影响:通过不同品牌轮胎试车,发现某品牌轮胎对急加速跑偏改善明显。原车为A 品牌轮胎,对比轮胎为B 品牌轮胎,B 跑偏轮胎无急加速跑偏现象,直线行驶性稳定。

本文着重研究轮胎附着性能对跑偏影响,计算电机扭矩输出过程中所需地面-轮胎的附着系数。通过六分力测试仪测试急加速下不同轮胎轮荷和驱动力,统计两种轮胎跑偏情况,分析轮胎附着系数稳定性,通过改善轮胎附着系数改善跑偏。

2 电机扭矩与所需轮胎附着系数

2.1 汽车驱动力、前/后轴荷、附着率[2]

2.1.1 汽车驱动力Fx

式中,T为电机输出扭矩;I为主减速比;η为传动系统机械效率;r为车轮滚动半径。

2.1.2 前、后轴荷Fzf、Fzr

在加速过程,前、后轴荷发生转移,即

式中,L为轴距;Lf为质心与前轴的距离;Lr为质心与后轴的距离;h为质心高度;G为整车重量;m为整车质量;a为加速度;Fzf、Fzr分别为前、后轴静载荷。

2.1.3 附着率Cφ

式中,Fz为地面作用在车轮上静载荷的法向反力。

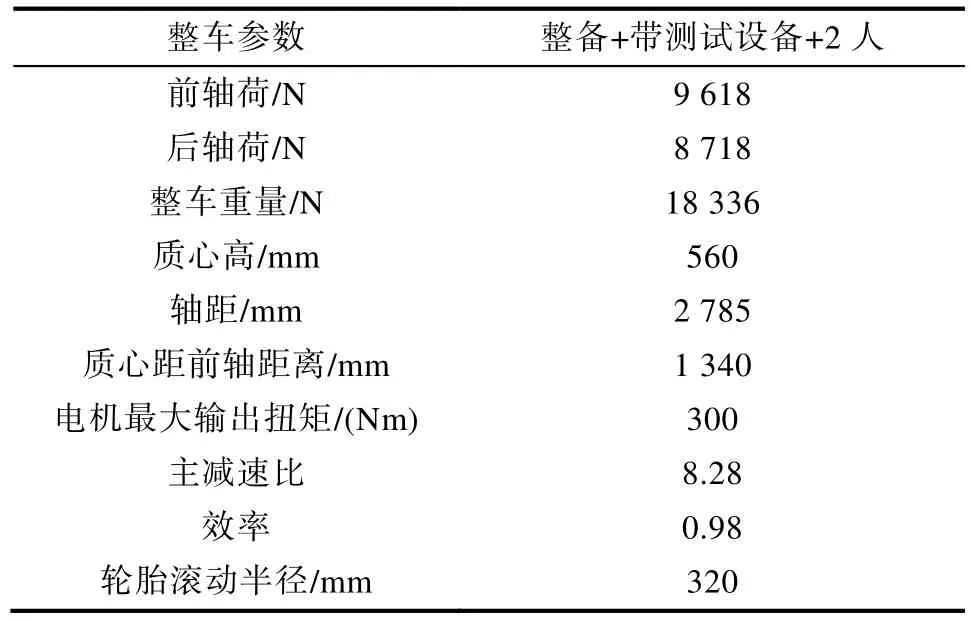

本车型为前轮驱动,通过式(1)—式(4)和表1 参数计算不同加速度前轮轮胎-地面附着率,如表2 所示。

表1 整车相关参数

表2 不同加速度附着率

以上理论计算前轮地面-轮胎极限附着系数,整备+带测试设备+2 人:按照电机最大输出扭矩,理论所需要的附着率Cφ=0.89。前轴荷变化为8 356.4 N,单边轮荷4 178.2 N。单边驱动力3 117.1 N。

前轮驱动汽车,电机在输出最大扭矩过程中,特别是急加速时,轮胎与地面轴荷转移,前轮轴荷小于理论轴荷8 356.4 N,轮胎与地面附着力减少,轮胎出现打滑现象,同时左、右轮扭矩不同,导致一侧轮胎出现打滑现象,引起跑偏,也符合实际开发车出现跑偏现象。

3 急加速跑偏轮胎附着性能测试

3.1 六分力设备及测试说明

六分力车轮测试系统能对各种车辆车轮上的六分力进行精确测量[2],采集车轮转速,转角位置的加速度信号,同时六分力测试系统能够提供精确的路谱采集功能,测量轮胎翻转力矩、滚动力矩和回正力矩。

策划测试不同两种品牌轮胎参数采集。图1为六分力测试设备布置图。测试方法为在试验跑道上,双手放置方向盘上,方向盘摆到中间位置,缓慢行驶确定车辆直线行驶,若不直线行驶轻微修正方向盘,使得车辆直线行驶,停下;车辆静止状态时,双手离开方向盘后,急踩加速踏板到底,车速达到80 km/h 时标记车辆位置,通过对A、B 不同轮胎测试,在0~80 km/h 急加速情况下采集驱动力、轮荷等动态参数。

图1 六分力测试布置

3.2 动态驱动力、轮荷、附着率数据分析

通过A、B 不同品牌轮胎测试,提取六分力轮荷和驱动力在全加速下关系,A、B 不同品牌轮胎驱动力和轮荷的关系。

3.2.1 驱动力和轮荷分析

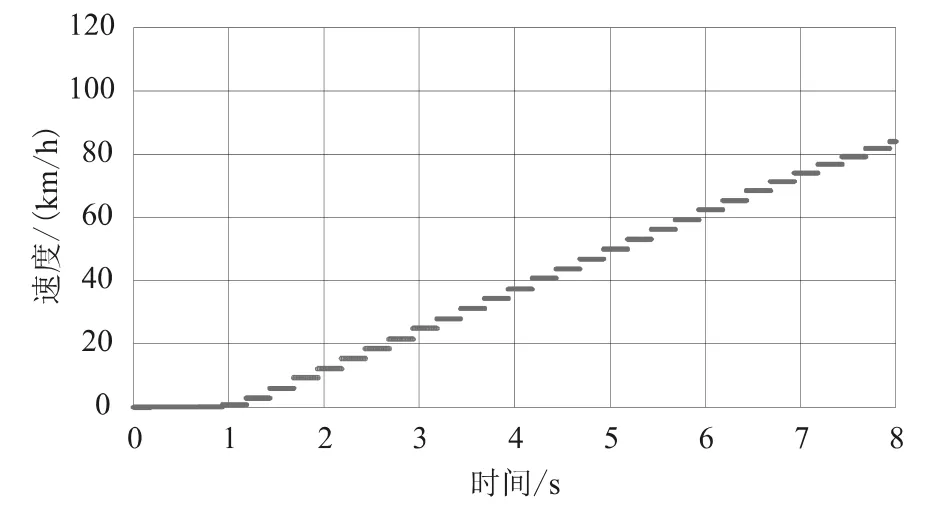

在整个加速过程到80 km/h 用时大约7.8 s 左右(图2)。

图2 车辆行驶速度

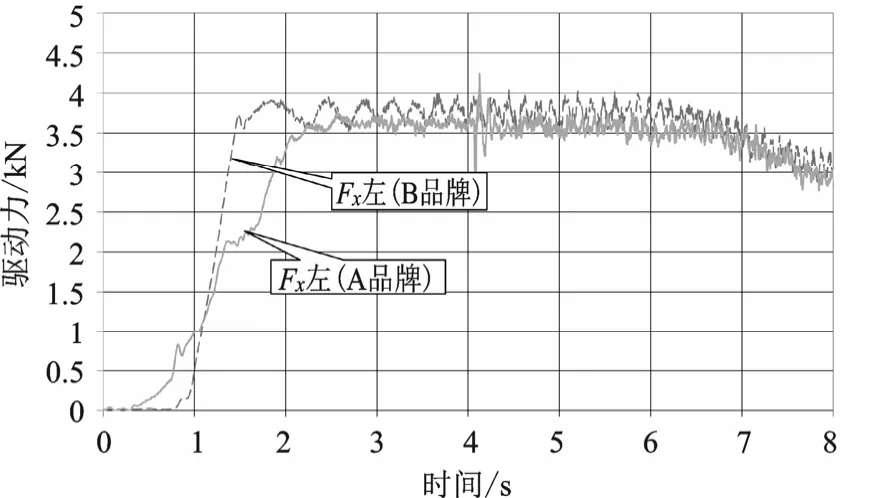

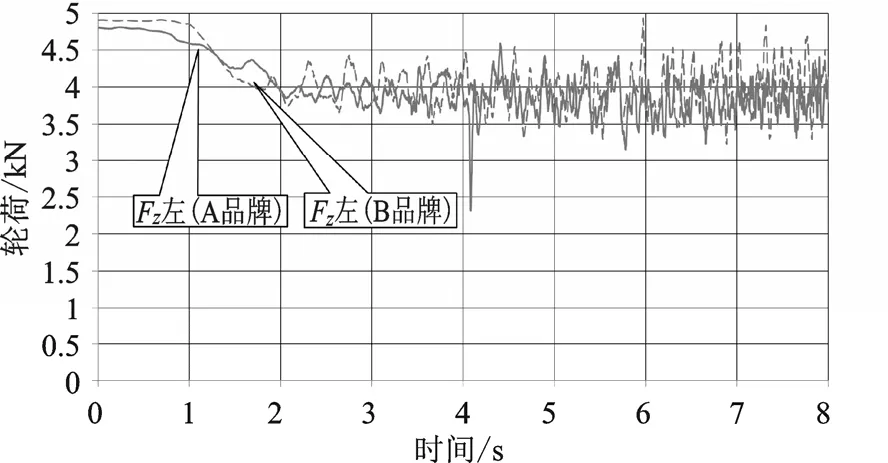

驱动力和轮荷分析都以左侧轮胎作分析,如图3 所示,0~1.5 s 时间段内,A 品牌轮胎驱动力Fx波动上升,B 品牌轮胎驱动力Fx直线稳定上升。

图3 A、B 品牌轮胎左侧驱动力时序图

A 品牌驱动力在1.8 s 时间内,达到理论计算单边驱动力3 117.1 N 后,在2.2 s 时达到3 551 N,之后水平波动。

B 品牌驱动力在1.3 s 时间内,达到理论计算单边驱动力3 117.1 N 后, 在1.5 s 时达到3 692 N,之后水平波动。但B 品牌轮胎受到的驱动力比A品牌受到驱动力大。

图4 为A、B 轮胎轮荷对比,B 品牌轮胎轮荷要比A 品牌平均要大。轮胎与地面急加速轴荷转移,B 品牌轮胎比A 品牌,抗轴荷转移能力比A品牌强,有利于轮胎对地的附着。

图4 A、B 品牌轮胎左侧轮荷时序图

3.2.2 轮胎动态附着率分析

通过式(4)将A、B 品牌时序图转换为轮胎动态附着率关系图如图5 所示。

图5 A、B 轮胎动态附着率

A 品牌轮胎:0~2 s 加速中轮胎附着率是波动上升,表现在轮胎在驱动力下,轮胎附着性能不稳定。

B 品牌轮胎:前段0~1.5 s 附着率为水平直线上升,表现在轮胎在驱动力下,轮胎附着性能稳定,其动态附着率比A 品牌大,在急加速过程中B 品牌轮胎直线行驶更稳定。

3.3 A、B 轮胎跑偏统计分析

Telematics BOX 盒子[4]称为车载智能终端简称T-BOX,作为无线网关,通过4G 远程无线通讯、全球定位系统(Global Positioning System,GPS)卫星定位、加速度传感和控制器局域网络(Controller Area Network, CAN)通讯等功能,为整车提供远程通讯接口,包括行车数据采集、行驶轨迹记录等服务。

GPS 轨迹分析[5],按照0~80 km/h 全油门加速,GPS 记录轨迹,测量跑偏量。步骤如下:

1)首先将车沿路面直线行驶,行驶轨迹作为基准轨迹,其后记录加速轨迹。T-BOX 实时采集GPS 信号,记录GPS 时序-位置轨迹数据;

2)nCode 软件环境下调用谷歌地图,加载行驶轨迹文件;

3)在软件里测量终点位置与基准轨迹距离,即为跑偏量见。

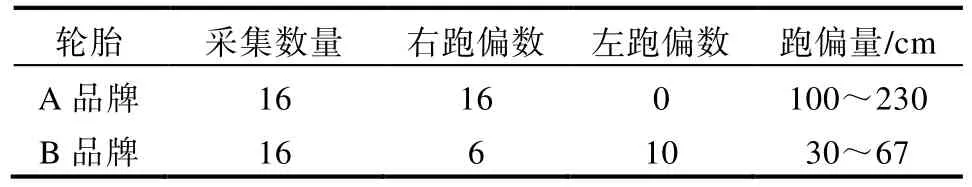

对A、B 不同轮胎测试,在0~80 km/h 急加速下统计跑偏情况及跑偏量,如表3 所示。

表3 A、B 轮胎跑偏统计

图6 为跑偏处理示意图,A 品牌轮胎跑偏都为右偏,B 品牌轮胎右偏和左偏两组数据,但跑偏量30~67 cm,按照公司整车行驶跑偏量规范做参考,车辆平均跑偏量<75 cm 标准为合格,因此,B 轮胎急加速跑偏可认为未跑偏,也验证B 轮胎直线行驶稳定性比A 轮胎更好。

图6 跑偏处理图片示意图

4 结论

1)通过对A 品牌和B 品牌轮胎测试分析对比,B 轮胎具有较好的地面附着性能,在急加速过程与地面动态附着率大,直线行驶稳定较好。

2)轮胎在电动车设计中,要考虑电机扭矩大,同种型号轮胎下,选择轮胎附着系数大的,同时附着率稳定变化的,保证整车加速直线行驶稳定性,避免跑偏。