第三代核电蒸发器水室封头锻造工艺优化研究与应用

毛闯 孙嫘 沈国劬 易泓宇

(二重(德阳)重型装备有限公司,四川 德阳 618000)

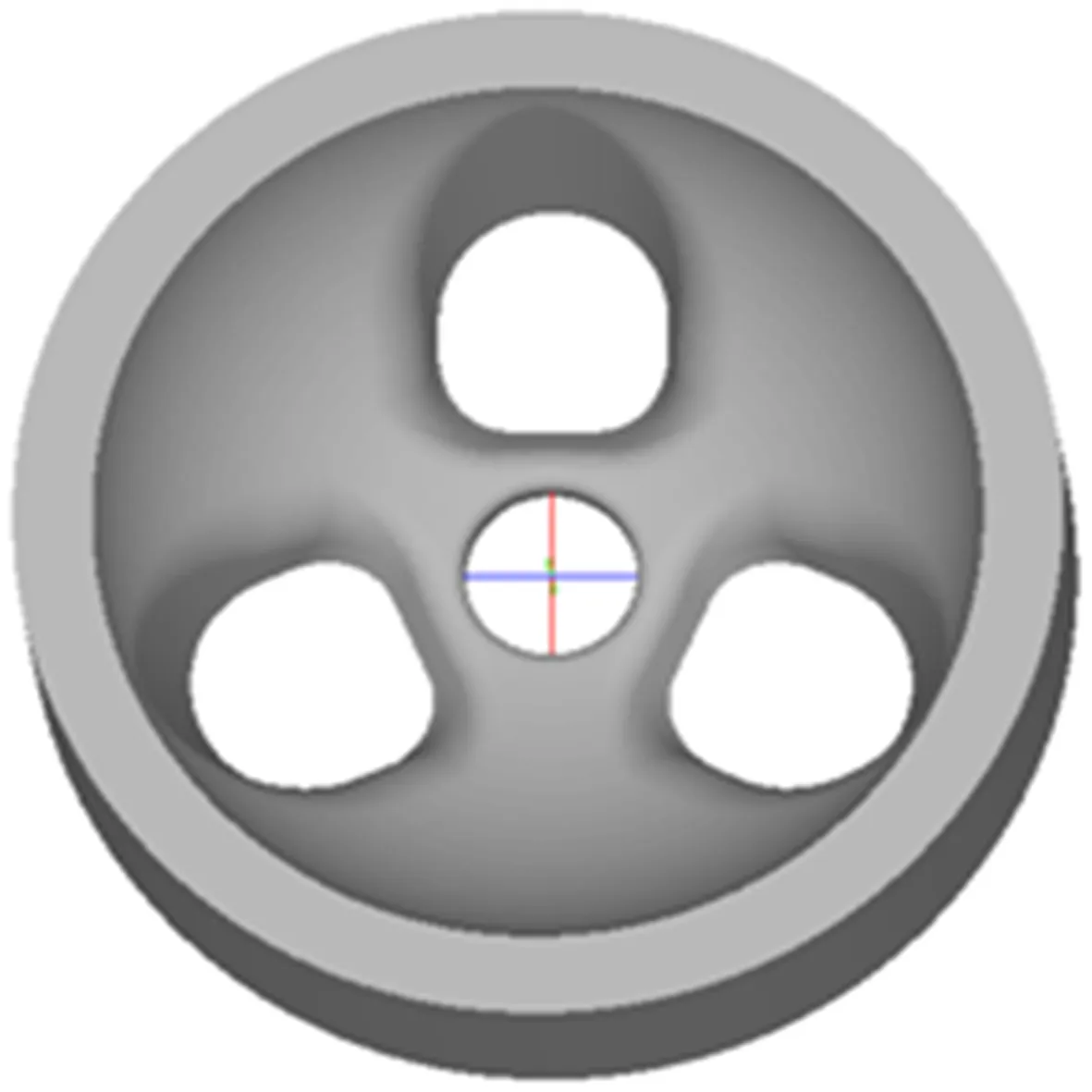

第三代核电蒸汽发生器水室封头材料为SA-508 Gr.3Cl.2低合金钢,此种材料强度适中,塑韧性、可塑性和可焊性良好,中子辐照敏感性低,被广泛应用于核电建设中[1]。为提高容器部件运行的安全性和可靠性,容器部件制造技术的一个主要发展趋势是减少其上的焊缝数量和长度[2-3]。水室封头一体化程度高,尺寸规格大,结构复杂,其在大厚壁球形封头基体上集成有进口接管、出口接管、余热排出接管、支承台等多个结构元素,且各接管呈向心与非向心混合分布,见图1,要求整锻制造,其制造难度相当大,是最能体现锻件制造企业技术水平的产品之一[4]。

以往的锻造方法将这些结构元素包络成形[5],见图2,虽锻造难度有所降低,但锻件重量大幅增加,需要使用巨大的钢锭,材料利用率低。

①—封头基体;②、③—非向心直接管;④、⑤—向心斜接管;⑥—中心凸台。图1 水室封头三维结构示意图(右侧为剖视图)Figure 1 3D structure diagram of water chamber head (section view on the right)

而且,整体包络锻造使得锻件底部形如一块大直径厚壁“管板”,锻透压实难度大,无损检测风险高。此外,包络锻造的锻件毛坯余块多、余量大,导致锻后热处理时间延长,机械加工量显著增加,总体制造周期明显增长。

为了解决传统锻造在质量、成本、效率方面先进性不足的问题,十分有必要开展工艺优化研究,设计专用模具,实现水室封头的一体化仿形锻造,以提高材料利用率,降低质量风险,缩短制造周期,同时对提升企业锻造技术水平具有重要意义。

1 工艺性分析

水室封头轮廓见图1,其最大外径4550 mm,壁厚超过300 mm,总高2760 mm。两出口接管非向心分布,而进口接管向心设置,接管直径大,超过1000 mm,外伸高度高。此外,还设置有中心支承台和余热排出接管。

要实现水室封头一体化仿形锻造,关键在于解决封头各类接管的成形问题[6-8]。对图中各接管的分布角度、外伸高度及轮廓尺寸等要素综合分析,实现近净成形的主要难点有:

(1)设计合理结构的中间坯以最有利于接管的充型,同时中间坯的制备应具有良好工艺性。

(2)设计合理结构的模具以获得各部位较好的充型效果,且适宜现场操作。

(3)需掌握成形过程金属流动规律,结合场量分布情况,制定合理的锻造成形工艺。

(4)解决成形过程的现场操作控制难题。

2 工艺优化思路

考虑锻造过程坯料结构稳定及易于入模、脱模的因素,将向心的进口斜接管锻造成与出口接管同向的非向心直接管,其余各部均随形锻出,锻造成品的封头形状见图3。

图3 水室封头锻造成品三维示意图Figure 3 Three-dimensional schematic diagram of water chamber head forging product

总体工艺思路为,制备出SA508-3钢锭,并进行整体锻透压实,而后锻制特定结构的中间坯,置于专用模具内进行多火次的胎膜锻造,逐步成形各部,直至全仿形锻出。具体操作为中间坯先在专用模具内进行大变形量整体镦粗,在强大的镦粗变形力作用下,坯料填充模具型腔,形成封头和接管雏形;再利用“月牙形”上模进行旋转展压,进一步成形封头球体与接管;当旋转展压达到一定的深度后,模具各型腔充型饱满,各部位实现近形成形。

3 中间坯设计与数值模拟

设计不同结构尺寸的中间坯,利用DEFORM数值模拟软件,在模具内进行镦粗和展压成形模拟计算,分析接管和封头基体的成形效果,选择结构合理的中间坯[9-10]。

3.1 模型建立

(1)数值模拟内容:分别对截面形状为圆柱形、锥台形、三角形的中间坯进行成形数值模拟,如图4所示。

(2)方案目标:掌握不同结构中间坯在成形过程的金属流动规律,着重分析封头各接管的成形效果,为中间坯结构优化提供指导,最终确定结构合理的中间坯。

(3)数值模拟所用模型:利用CATIA软件进行坯料和工装建模,中间坯的形状如图5所示,各中间坯的截面尺寸以最有利于接管成形为原则进行设置,高度尺寸则以下料重量来确定。下模工装的型腔与锻件图匹配,见图5。所用材料模型为SA508-3钢。

图5 下模工装三维建模Figure 5 Three-dimensional modeling of lower die tooling

(4)边界条件:坯料与工装的接触摩擦因数为0.7,传热系数为1 N/(s·mm·℃),上下模温度为30℃,坯料初始温度为1250℃,模具下压速率为1~10 mm/s,开始镦粗时压下速率快,镦粗后期压下速率降低。

(5)单元类型和数量:初始钢坯的网格数量不宜太多,但要尽可能保证网格均匀,网格数量设定在40000个,后续计算过程中出现的网格畸变可自动重划分。

3.2 结果与分析

(1)圆柱形中间坯

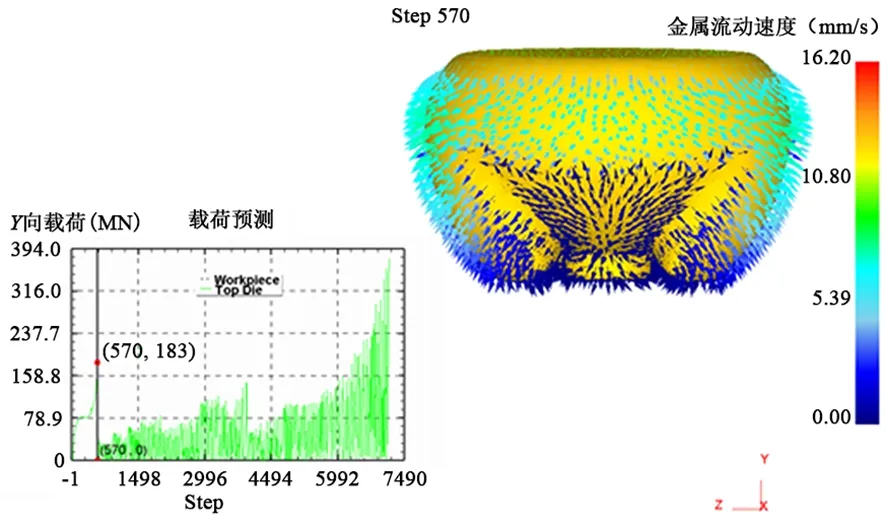

圆柱形中间坯在下模内整体镦粗至压机载荷极限,如图6所示,足够变形量的整体镦粗对接管的充型是十分有利的,镦粗过程坯料的应力应变分布如图7所示,从应力分布来看,接管与基体过渡处的最大等效应力超过100 MPa,超出材料在该温度下的屈服强度较多;从应变分布来看,过渡处的最大等效应变超过2,说明过渡处的金属变形较为剧烈,易产生开裂风险,那么,在镦粗过程中应控制变形速率≤10 mm/s,避免变形速率过大,变形剧烈而产生撕裂缺陷,对其他结构中间坯镦粗同样如此。

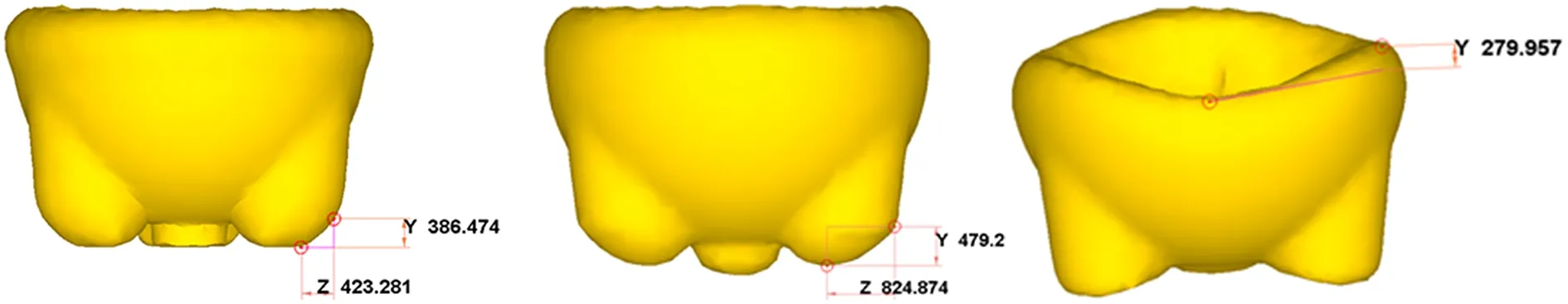

圆柱形中间坯在模具内最终成形后的锻件形状如图8(a)所示,从图中可以看出,各接管外侧均产生了约400 mm的圆角,会引起接管尺寸缺量。此种圆柱形中间坯能够保证有足够的镦粗变形量,但由此带来的初始截面尺寸较小,导致成形过程接管充型有限,外侧自然产生较大圆弧的现象难以避免。

(2)锥台形中间坯

在圆柱形中间坯基础上,为了改善接管外侧的充型效果,改进等截面的圆柱形中间坯为变截面的锥台形中间坯,优先与下模接触的截面尺寸足够大,为接管成形提供较好的基础条件。最终成形后的锻件形貌如图8(b)所示,可以看出,接管外侧的尺寸缺量变得更加严重,水平侧缺量超过800 mm,竖直侧缺量超过450 mm,这主要是由于锥台形中间坯在增大截面的同时,高度受到严重的缩减,模具成形的变形量明显减弱,影响了接管充型效果。

(3)三角形中间坯

在以上两种中间坯基础上,设计了一种三角形中间坯,三角形的三只角对应三个接管,预先减小接管的金属流动阻力,同时不影响中间坯的高度尺寸。成形中间过程的锻件形貌如图8(c)所示,可以看出,三角形中间坯的接管成形效果得到明显改善,但封头上部碗口出现了落差约300 mm的“三角峰”现象,而且这种落差会随着成形的深入而逐步加大,最终导致碗口尺寸缺量。另外,三角形的中间坯的制备也存在相当大的难度。

图6 圆柱形中间坯在模具内镦粗时的变形力情况Figure 6 Deformation force of cylindrical intermediate billet during upsetting in die

(a)应力分布情况

根据分析,上述三种结构中间坯对封头接管的成形存在各自优缺点,结合各自优点设计出一种锥台与圆柱的组合结构中间坯,能够实现封头与接管的良好充型与近形成形,如图9所示。

图9 接管充型良好的近净成形封头Figure 9 Near net forming head with good filling of nozzle

4 模具设计

4.1 进、出口接管型腔设计

利用DEFORM计算机数值模拟软件,对多种接管型腔结构进行计算和优化。

(1)圆形结构的接管型腔,如图10所示。此种型腔结构和尺寸与水室封头的进、出口接管完全对应,但相邻型腔之间的“隔断”面积较大,成形过程不利于金属的流动和接管的充型,会造成接管外侧形成过大的圆弧而缺肉,如图11所示,不宜选取此种结构。

图10 圆形接管型腔结构示意图Figure 10 Schematic diagram of the circular nozzle cavity structure

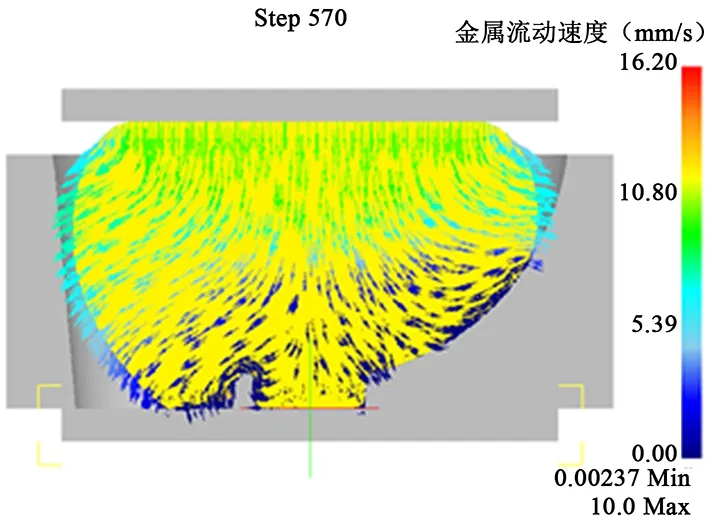

(2)为了使坯料更容易流入型腔,对整体镦粗和旋转展压过程接管部分的金属流动情况进行了分析,如图12、13所示,坯料在下模内整体镦粗时,接管型腔内的金属处于自由状态,这部分金属在强大的镦粗力作用下被挤压进入接管型腔[11],随着进入型腔金属的增多,部分金属首先接触到型腔内壁而受到阻碍,未接触到的部分逐渐贴向内壁。而较早接触到球面部分的金属因受到阻碍只能沿着球面向碗口方向流动,即坯料直径逐渐增大。在旋转展压过程中,随着壁厚的减薄,球面部分的金属受反挤压力流向碗口,球体高度增加,接管型腔内的金属受到正挤压力,进一步填充型腔,直到型腔金属大面积贴合型腔内壁后又形成反向挤压,此时金属只能向碗口流动。

图11 接管外侧圆角形貌Figure 11 Outer corner shape of nozzle

图12 坯料镦粗金属流动情况Figure 12 Metal flow situation of billet upsetting

图13 坯料旋压金属流动情况Figure 13 Metal flow situation of billet spinning

因此,为了使金属更容易流入型腔,应尽可能减少型腔与型腔之间的“隔断”面积,设计成较大的圆角过渡且设计合理的型腔拔模斜度[12]。优选的模具型腔结构如图14所示,在模具强度满足要求的前提下,通过增大圆角过渡,可有效减少型腔与型腔之间的“隔断”面积,尤其是靠近型腔根部的“隔断”。

(3)优化型腔结构后,坯料旋转展压到后期可以发现,型腔内的金属大面积接触型腔内壁和底面后,金属受到反向挤压力作用而更多的向碗口流动,从而在型腔内形成金属流动“死角”,如图15所示,设计时可通过优化型腔尺寸来解决。旋转展压时型腔内金属始终受到正向挤压力作用,能够有效降低金属流动“死角”的面积,保证该部位尺寸满足工艺要求。

图14 优化后的下模型腔结构示意图Figure 14 Schematical diagram of the lower model cavity structure after optimization

4.2 分模面设计

采用整体模具不仅制造成本高,而且增加了锻造操作难度,应分模制造。分模面的设计应考虑三方面因素:一是满足成形需要的整体镦粗变形量;二是整体镦粗后,坯料能够顺利利用夹具夹持入模和脱模;三是整体镦粗的最大截面应小于分模面截面尺寸。

5 工艺方案

水室封头锻造工艺过程见图16,钢锭经过镦粗拔长有效锻透压实后,制成变截面中间坯;中间坯在下模内利用中心支承台对中后进行整体镦粗达到预定的变形量,金属在镦粗力作用下流入模具型腔,形成封头和接管雏形;此时由于坯料截面积增大,整体镦粗的变形抗力达到了设备极限,无法再整体镦粗,换用“半月形”上模进行旋转展压,展压过程随着变形量增加,模具型腔进一步被填充,同时封头球体也逐渐成形;达到预定的旋转展压深度后,模具型腔基本充型饱满,接管高度和直径基本达到要求尺寸;最后对接管进行修整,使得接管尺寸完全满足工艺要求。

图15 型腔内出现金属流动“死角”Figure 15 Metal flow ‘dead angle’ appeared in the cavity

6 工艺应用情况

利用DEFORM数值模拟软件对水室封头一体化锻造成形方案进行全过程模拟,通过计算成形力,温度场及应力应变场分布情况,并结合现场操作条件,合理制定各工艺火次的温度、变形量参数和工作内容。通过整体镦粗后坯料形状尺寸与模拟结果的对比,可以看出两者结果吻合度高,见图17。

改进后的锻造工艺在第三代核电某项目水室封头上进行了实施,实现了水室封头一体化近形锻造,获得了外形规则,表面质量好,尺寸满足工艺要求的水室封头产品,如图18所示,经超声检测,未发现超过∅2 mm当量的任何缺陷,满足技术条件要求,充分验证了工艺的可行性。

7 结论

(1)通过工艺创新实现了超大尺寸规格的异形复杂水室封头全仿形锻造。

(2)通过设计全新的模具和中间坯结构,有效解决了接管充型难题。

(3)设计出合理的成形工艺方案,既具有现场可实施性,又较好实现了水室封头的全仿形成形。

(4)一体化锻造新工艺成功应用到核电项目水室封头产品制造,获得了尺寸、表观与内部质量均满足要求的水室封头产品,有效提高了产品材料利用率,缩短了制造周期,降低了制造成本,同时为后续该项技术推广应用奠定了良好的基础。