30CrNi3MoV高强锻件厚度和层数对抗侵彻性能的影响规律研究

刘旸 刘宝龙 周峤 邢春鹏

(北京航天发射技术研究所,北京 100076)

抗侵彻问题的研究在军事和民用方面都具有重要意义,在设计、评估防护结构等方面都是至关重要的。目前,研究金属靶板抗侵彻性能的方法主要有三种:试验研究、工程模型和数值模拟。王政等[1]基于速度势函数和场分析的方法,建立了弹体对铝靶的侵彻穿透半解析模型。蒋志刚等[2]提出了一种侵彻中等厚度钢板模型,得到了一种基于球形空腔膨胀理论的侵彻深度解析公式。徐文峥等[3]对侵彻金属靶板进行了仿真计算。目前的高强钢屈服强度可达1000 MPa以上,具有优异的抗侵彻能力,现一般主要用于坦克车体和炮塔体的主结构[4]。在穿甲力学基础上,张清爽[5]利用LS-DYNA3D软件,研究了弹体侵彻钢板的过载特性,分析了初速度、角度等对侵彻过程的影响。张建仁等[6]对侵彻多层钢板进行了模拟计算。冯君等[7]建立了靶板的细观离散元模型、弹塑性模型,对带金属背板的钢纤维混凝土靶抗侵彻进行了仿真。李晓源等[8]描述了动能穿甲弹侵彻过程相关的钢板材料因素和力学性能。付克勤等[9]开展了超高硬度装甲钢综合力学性能对抗弹性能的影响研究。马铭辉等[10]获取了一套适用于侵彻仿真计算的675装甲钢材料模型。国外Silsby[11]开展了长杆弹侵彻屈服强度约880~900 MPa的轧压均质装甲钢试验。Fras等[12-13]为研究高强装甲钢的断裂和动态贯穿模式,开展了5 mm和8 mm口径弹体侵彻试验。Choudhary等[14]通过试验获取了1290 MPa装甲钢的本构模型参数,并对装甲钢抗7.62 mm弹体侵彻性能进行了评估。

以往的金属靶板抗侵彻模拟,主要针对直径较小的卵形侵彻体打击薄钢板进行分析,或从材料级别研究钢板的抗侵彻性能;且目前,国内在抗钻地弹打击防护方面主要集中在工程防护领域,研究混凝土、刚玉块石等材料的防护效能,或者研究机库、弹药库、指挥中心等大型防护设施的防护结构,在装甲防护领域,国内主要对直径几十毫米以下的钻地弹侵彻金属靶板进行分析和试验;基于此,本研究针对一种新研的30CrNi3MoV高强钢锻件,在锻件厚度50 mm以上结构的抗侵彻能力进行数值模拟,首先分析了不同厚度对锻件抗侵彻性能的影响规律,然后研究层数对抗侵彻性能的影响规律,最后实施了侵彻试验对仿真结果进行验证和机理分析。

1 数值分析模型

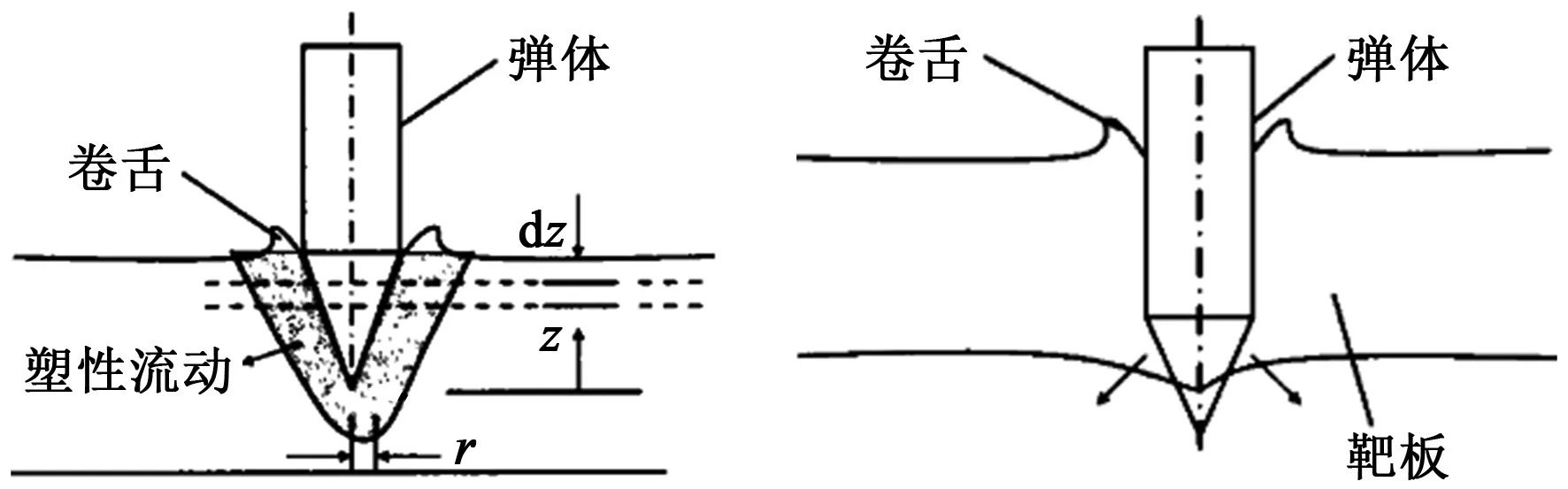

弹体在侵彻钢板过程中,导弹的动能基本转化为靶板的整体变形耗能、局部变形耗能和导弹自身破碎损耗的能量。在弹头垂直撞击下,塑性金属靶板的穿孔过程可分为侵彻扩孔和鼓包击穿两阶段。在侵彻扩孔阶段,弹头不断侵入靶板扩孔,弹头附近的靶板材料产生塑性流动。当塑性区扩展到板背表面时,第一阶段结束。在鼓包击穿阶段,靶板塑性变形区扩展到板背表面后,板背开始形成鼓包,弹头继续扩孔并可能刺穿板背。

对于金属靶板侵彻仿真,材料的破坏过程是一个极其复杂的微观力学过程,在宏观上一般通过应力、应变张量及其时间历程来标定。研究表明,在侵彻问题的数值仿真过程中,为了描述结构在冲击、爆炸荷载下的响应,不仅要考虑材料的应变强化行为,也要考虑大应变、高应变率、高温甚至应力状态改变和加载历史对材料行为的影响,Johnson-Cook强度模型是一种考虑压力相关性应变率强化效应和温度软化效应的理想弹塑性强化模型,这种模型能较好地描述金属材料的硬化效应、应变率效应和温度软化效应,对于大量金属材料的变形描述都是相当吻合的,利用Johnson-Cook断裂模型模拟出的断裂破坏模式及计算出的侵彻结果与实验观察结果符合较好[15]。因此,本文对于弹体和金属材料的本构模型,采用Johnson-Cook模型进行描述。Johnson-Cook强度模型的形式为:

(1)

1.1 弹体模型

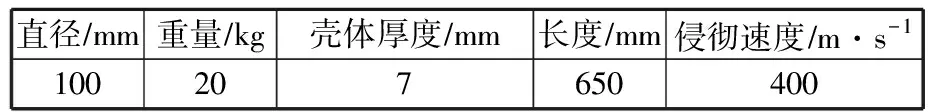

弹体形状为卵形结构,几何参数如表1所示,结构模型如图2所示。

表1 弹体参数Tab.1 Parameters of a Penetrator

图2 弹体结构模型Figure 2 Structural model of penetrator

弹体外壳材料选用DT300,在武汉理工大学高温高压物理研究所实验室运用霍普金森压杆(SHPB)进行测试,得到其主要性能参数及Johnson-Cook模型参数如表2所示。

表2 DT300材料主要参数Table 2 Main parameters of DT300 material

1.2 靶体模型

靶体材料为一种30CrNi3MoV高强钢锻件,其化学组成成分见表3。锻件经过钢锭冶炼、预制坯料、粗加工、模压成型、锻后热处理、性能热处理等工艺,通过870℃淬火+水冷、470℃高温回火+空冷,力学性能可达到抗拉强度≥1200 MPa,屈服强度≥1000 MPa,表面硬度≥385HBW,-40℃冲击吸收能量KV2≥20 J。

表3 化学成分Table 3 Chemical compositions

建立金属靶体直径为1.5 m,靶体设定为不同厚度和不同层数。靶体底部直径1.3~1.5 m环形区域为支撑面,施加垂向位移约束。实际工程应用中,由于靶标面积较大,各层靶板之间无法直接连接,只能通过局部点焊、周边焊接或者螺栓压紧等方式固定,侵彻穿透过程为局部效应,故局部的连接方式可以忽略,所以模型中各层接触面之间无固结力,采用滑动接触算法。靶体二维截面结构示意图如图3所示。

同样,根据实验室霍普金森压杆试验测试结果,30CrNi3MoV高强钢锻件主要性能参数及Johnson-Cook模型参数如表4所示。

1.3 计算模型

弹体以400 m/s速度垂直侵彻靶板中心位置,模型为轴对称结构,建立二维二分之一有限元模型,如图4所示。弹体和靶体采用Johnson-Cook材料模型和Gruneisen状态方程。弹体和靶体采用Lagrange算法。模型中靶体中心区域弹着点处2倍弹径范围内,和弹体上从弹尖到装药部位实心弹头部分,网格最小尺寸为2 mm×2 mm。

2 数值分析模型

2.1 30CrNi3MoV高强钢锻件厚度对抗侵彻性能分析

弹体对靶体的侵彻过程如图5所示,本文中,以3.15 ms时刻作为计算结束时刻,经过计算,此时弹尖的速度很小,相比初始速度几乎可以忽略不计,侵彻过程基本结束,故以此作为结束时刻。

最终侵彻毁伤模式示意图如图6所示。

图3 靶体结构示意图Figure 3 Schematic diagram of target structure

表4 靶体材料主要参数Table 4 Main parameters of target material

图4 仿真模型网格划分Figure 4 Meshing of simulation model

H1—弹体对靶板的侵彻深度(mm);H2—靶板剩余厚度(mm);H3—靶板背面翘曲变形量(mm),以背面无变形区为基准;H4—靶板正面翘曲变形量(mm),以正面无变形区为基准。图6 侵彻模式示意图Figure 6 Schematic diagram of penetration mode

靶体厚度分别设定为50 mm、55 mm、60 mm、65 mm,不同厚度锻件条件下,弹体对靶体的侵彻爆炸效应计算结果见表5。t1=3.15 ms为设定的侵彻结束时刻,VR为此时弹体头部的剩余速度,向下为正值(m/s)。

从表5可以看出,随着30CrNi3MoV高强钢锻件厚度的增加,弹体对靶体的侵彻深度减小,靶板的剩余厚度增加,锻件侵彻深度、剩余厚度与靶板厚度之间的关系见图7和图8。

表5 侵彻不同厚度靶体计算结果统计Table 5 Statistics of calculation results for penetrationof target with different thickness

从表5和图7、图8可以看出,在文本中所提弹体的打击参数下,30CrNi3MoV高强钢锻件不被贯穿的极限厚度约为50 mm,在大于50 mm范围内,靶体被侵彻深度和厚度基本成反比例关系,靶体剩余厚度和靶体厚度基本呈正比例关系。这是由于弹体在侵彻靶板过程中,弹体损失的动能主要转化为金属靶板的塑形变形耗能,靶板的这种塑形变形耗能从大方向又可分为整体耗能和局部耗能两部分,靶板越厚,刚度越大,整体塑形变形耗能越大,所以用于穿孔的局部耗能占比会变小,使侵彻深度变小,锻件剩余厚度变大。

图7 锻件侵彻深度与厚度关系Figure 7 The relationship between the penetration depth and the thickness of forging

图8 锻件剩余厚度与锻件厚度关系Figure 8 The relationship between the residual thickness and the thickness of forging

2.2 30CrNi3MoV高强钢锻件层数对抗侵彻性能分析

对单层60 mm、2层30 mm、3层20 mm厚度的锻件靶体进行侵彻仿真,仿真结果如图9和表6所示。

表6 不同层数靶体侵彻计算结果统计Table 6 Statistics of calculation results for penetrationof target with different layers

可以看出,多层锻件的抗侵彻能力明显比单层锻件的抗侵彻能力弱,在固定的总厚度条件下,分层越多,锻件抗侵彻性能削弱越明显。这是因为,分层的靶体结构使得弹体在靶体层间出现分离的情况下,以较低的代价将孤立的各层靶体一一破坏,并且由于卵形头弹向前侵彻时局部拉伸应力产生的弯矩使靶体材料向弹体周边弯曲撕裂,产生了避让效应,而且被拉伸撕裂处具有惯性效应,从而使弹体与靶体的整体接触时间减少,另外这种分层靶体结构中弹体在靶体层间出现分离的情况下对第一层靶体撕裂破坏时,很容易以较低代价换取靶体之间的连锁破坏反应,并且利用已撕裂破坏的靶体更容易间接实现对其余靶体的破坏。

3 30CrNi3MoV高强钢锻件侵彻试验

3.1 试验方案

靶体设计两种状态:①单层锻件60 mm厚度靶标,②三层锻件3×20 mm=60 mm厚度靶标。

参试设备包括靶标、弹体试验件、火炮、高速摄像仪、靶架等。

3.2 试验结果

(1)单层锻件60 mm厚度靶标试验结果情况如图10(a),侵彻速度418 m/s,侵彻试验后,靶标上穿孔深度43 mm。

(2)三层锻件3×20 mm=60 mm厚度靶标试验结果情况图10(b),侵彻速度418 m/s,侵彻试验后,靶标上穿孔深度71 mm。

3.3 结果分析

30CrNi3MoV高强钢锻件侵彻深度的试验和仿真结果对比如表7所示。

从试验结果和仿真结果对比可以看出,试验件的侵彻效果与分析结果相近,在本分析和试验工况下,误差最大值为14%,证明了仿真计算结果的准确性。但仿真结果比试验结果偏恶劣,主要原因如下:

(1)实际试验过程中,弹体不可避免的会出现攻角和偏航角,而计算模型中弹体是以理想的垂直姿态侵彻靶体,所以计算模型结果会偏恶劣;

(2)实际试验中,靶架会受到损坏,靶架和靶标产生位移,吸收部分能量,所以试验中的侵彻深度结果偏低。

(a)60 mm单层锻件

表7 试验结果与仿真结果对比Table 7 Comparison of test results andsimulation results

4 结论

本文针对一种新研的30CrNi3MoV高强钢锻件,通过建立弹体和金属靶体的侵彻数值仿真模型,对不同厚度和不同层数的靶体进行侵彻数值仿真,得到以下结论。

(1)30CrNi3MoV高强钢锻件具有优异的抗侵彻性能,在锻件靶体不被贯穿的极限厚度以上,单层锻件靶体抗侵彻能力随厚度增加而提高,与锻件厚度基本呈正比例关系。

(2)在靶体总厚度一定的情况下,多层锻件靶体,层数越多,靶体的抗侵彻能力越弱。

(3)仿真模型计算结果与试验结果相比偏恶劣,但可以为设计提供一定的指导。

(4)在实际金属靶板设计中,尽量采用单层厚锻件的结构形式,使在等抗力情况下,结构简单且重量轻。