柴油机活塞销孔润滑特性的数值和试验研究

邓立君,陈丽,穆振仟,付强,熊培友,刘敬,黄爱芹

(1.滨州学院机电工程学院,山东 滨州 256600;2.滨州渤海活塞有限公司,山东 滨州 256600;3.淄柴机器有限公司,山东 淄博 255000)

目前,交通运输排放约占我国碳排放总量的9%[1],内燃机作为交通运输中的核心动力装置,是一种量大面广的道路、非道路移动机械和国防装备动力装置,消耗石油约占我国全年石油消耗总量的60%[2],且内燃机的污染物排放问题是内燃机技术面临的最严峻挑战。随着排放法规日益严格,未来对内燃机缸内最高燃烧压力势必将提出更加苛刻的要求。因此,提高发动机的热效率和关键零部件的可靠性成为核心问题。活塞作为内燃机的“心脏”,直接与高温高压燃气接触,承受着较高热负荷和机械负荷,且在润滑条件相对较差的缸套内进行高速往复运动[3],极易出现疲劳开裂、磨损等失效等问题。

销孔开裂、磨损失效等问题是制约活塞可靠性的瓶颈,亟需有效的解决方法。以往研究表明[4-7],活塞组结构刚度、惯性、偏心量等都会对活塞组的动力学特征产生不同程度的影响,从而引发缸内摩擦磨损、润滑、振动噪声等方面的问题。根据熊培友之前的研究可知,当销孔向主推力侧偏心量增大时,活塞敲击噪声降低,但过大的销孔偏心量会增加活塞裙与气缸间的接触压力,从而加剧裙部的磨损[8-9]。为解决销孔偏心带来的负面影响,保障活塞的顺利运行,J.L.Ligier、雷基林、K.Sato等国内外学者采取调整配缸间隙的方式减小活塞磨损,进一步优化活塞运行性能[10-12]。

目前,活塞销孔润滑特性方面的研究相对较少。刘世英、王延遐等[13-14]利用液压疲劳试验设备开展了一系列活塞销孔疲劳可靠性的研究。张利敏[15]研究了不同活塞销孔型线对润滑特征的影响,发现润滑状态恶化是导致活塞销孔产生磨损的直接原因。另外,柴镇江、刘宽伟等[16-17]的研究表明,要设置合适的销与销孔的配合间隙,科学的配合间隙有利于减轻销在冷起动和磨合阶段的预应力,大大降低了销孔开裂的风险。活塞销是发动机重要的传动部件,活塞销在工作过程中承受着交变波动的载荷,R.Sampathkumar的研究表明,为了提高活塞销的寿命,对活塞销的寿命进行估计非常重要[18]。以往学者[19]在分析活塞销运动和评价活塞异形销孔结构时采用基于活塞弹流润滑分析方法,探索润滑特性及磨损状态的影响因素。

在实际工程应用中,由于刚度会影响二阶运动,随着曲轴转角的变化,活塞销的刚度与销孔间隙及销孔型线的叠加作用对活塞销孔表面的压力分布有非常大的影响,是活塞销孔失效的诱因之一。因此,本研究建立了同时考虑活塞销孔和活塞销的热弹性流体润滑动力学模型,结合销孔疲劳试验,对采用不同销内径、配缸间隙、销孔型线的内燃机活塞销孔的润滑及磨损情况进行分析,探索活塞销孔润滑及磨损失效机理,为活塞结构的设计提供理论依据。

1 动力学分析

活塞在燃烧压力、惯性力、油膜压力等的作用下,除沿着缸套轴线作往复运动外,还会做横向运动和绕活塞销轴的转动(二阶运动)。为研究活塞的动力学特性,建立活塞的动力学模型,采用龙格库塔法对力学平衡方程、力矩平衡方程、运动方程等进行求解,得到活塞横向位移和转动角速度,再对所得横向位移和转动角速度求导,便可以得到其瞬时的线位移加速度和角位移加速度,并在结果中分析得出活塞的速度变化规律和运动特性,其流程如图1所示。

图1 动力学研究流程

1.1 模型及参数

表1示出了发动机主要参数。建立活塞、缸套、部分连杆和活塞销的有限元模型,对活塞的温度场进行计算分析,为动力学的计算提供边界条件。

表1 发动机技术参数

定义模型的材料属性(见表2),并划分网格。为了在保证计算精度的前提下节省计算时间,温度梯度变化较大的部位和模型小特征处进行加密处理,温度梯度较小的部位使用软件中自适应网格。活塞采用四面体网格,单元数为222 478个,节点数为320 555个;活塞销采用六面体网格,单元数为7 534个,节点数为38 086个。加载不同工况下的边界条件,选择合适的数值算法,对有限元模型进行迭代求解,计算的同时显示残差曲线图,用来追踪计算全过程。活塞作为主要分析对象,根据硬度塞法对有限元模拟分析得到的温度场进行标定,得到热分析边界条件[20]。

表2 活塞和活塞销材料属性

考虑到活塞和活塞销刚度低、变形大的特点,活塞销座轴承润滑特性的研究要分析结构弹性变形的影响。因此,动力学分析模型中活塞、活塞销和连杆采用柔性体模型,活塞、活塞销润滑网格模型如图2所示。

图2 活塞、活塞销润滑网格模型

1.2 网格无关性验证

建立网格尺寸为5 mm、4 mm、3 mm的网格模型,对应的节点数为26万个、32万个、44万个。应用动力学计算销孔最大接触压力和最大累计磨损载荷,结果如图3所示。由计算结果可知,采用不同尺寸的网格模型,计算结果差异在1.5%之内。考虑到计算时间和计算的稳定性,最终选择网格大小为4 mm的网格模型进行计算。

图3 网格无关性验证

1.3 控制方程

活塞销座轴承润滑模型的控制方程一般用平均雷诺方程表示,如式(1)所示。

(1)

式中:h为润滑油膜厚度;μ为润滑油黏度;p为压力流量因子;u为活塞销线速度;φx,φz,φs分别为x和z方向的压力流量因子以及剪切流量因子,表示表面粗糙度对润滑油流动和油膜压力的影响;σ为活塞销和销孔总粗糙度;θ为充油比。

不同发动机工况下,活塞温度不同,导致润滑油黏度发生变化。通过润滑油黏度和温度之间的关系式,可以得到不同温度下润滑油的黏度,如式(2)所示。

μ(T)=A·exp[B/(T+C)]。

(2)

式中:A,B和C为润滑油类型常数;T为润滑油温度。

1.4 粗糙接触压力

当处于混合润滑状态时,油膜厚度特别薄,使得活塞销和活塞销孔之间极易产生粗糙接触。粗糙接触压力、油膜厚度和表面粗糙度之间的关系式可以通过文献[20-21]中的相关模型进行描述,如式(3)~式(5)所示。

(3)

(4)

(5)

2 销孔疲劳试验

2.1 试验装置

为分析工作过程中销孔的磨损状况,采用液压伺服疲劳试验装置PP86PA进行单项疲劳试验,试验台主要由液压泵、伺服控制系统及载荷加载工装组成,如图4所示。其中,控制系统由放大器、液压伺服阀、伺服作动器、传感器等部件组成[13]。液压泵产生高压液压油,电液伺服阀提供液压动力,使高压液压油进入油腔。计算机发出信号,控制函数发生器来驱动伺服驱动器,伺服驱动器驱动伺服阀,进而驱动直线作动器输出压力波形。将活塞安装于载荷施加装置中,对活塞顶部施加正弦波压力(见图5),模拟活塞在发动机工作过程中的机械应力。试验完毕后,对试验后的活塞样件进行拍照记录及探伤检测分析。

图4 销孔疲劳试验台架

图5 载荷加载相位示意

2.2 试验工况及过程

首先将活塞加热到240 ℃,保温100 h;然后把活塞安装在试验工装内,在活塞顶部施加正弦压力,进行106次工作循环;试验完成后,着色检查并分析活塞销孔的磨损情况。

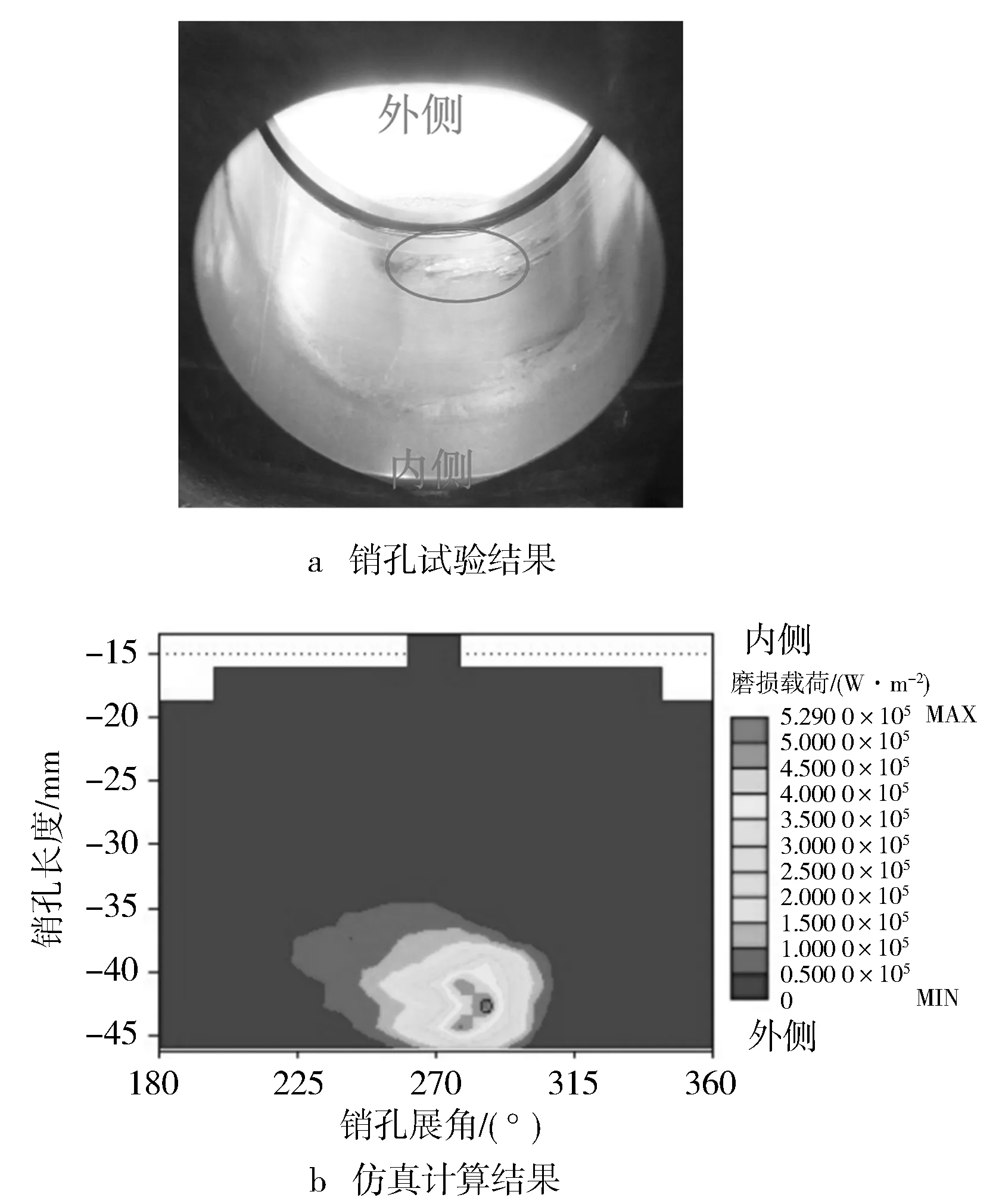

2.3 仿真模型验证

将活塞销内孔直径27 mm的活塞组件进行销孔液压脉冲疲劳试验,试验载荷为24 MPa,106次循环试验后活塞销孔如图6a所示,销孔外侧发生了磨损,磨损位置及形貌与此方案活塞动力学仿真计算结果(见图6b)中累计磨损载荷位置及分布形貌吻合,说明活塞动力学计算模型较为准确,可以用于后续的仿真计算和分析。

图6 活塞销孔试验与仿真计算结果对比

3 结果及讨论

以不同的活塞销内径、不同配缸间隙和不同销孔型线的活塞组为研究对象,通过动力学分析得到不同结构下销孔的接触压力、累计磨损载荷的结果,并对其进行分析讨论。

3.1 活塞销刚度的影响

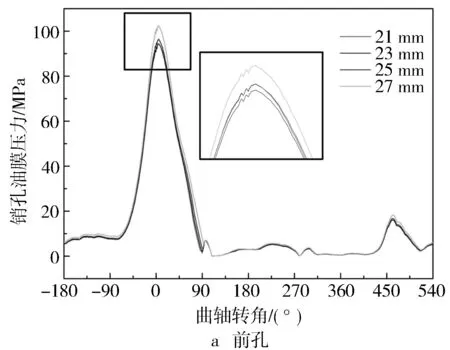

活塞销刚度直接影响着活塞销孔的接触磨损,对销孔的润滑特性起着重要作用。为改变活塞销刚度,设计活塞销内孔直径分别为21 mm,23 mm,25 mm和27 mm,研究销刚度对销孔润滑、接触磨损的影响。图7示出了不同销孔内径时随曲轴转角变化活塞销孔油膜压力的变化规律。活塞销孔油膜压力的最大值出现在爆发上止点(曲轴转角0°)附近,且随着活塞销孔内径的增加,最大值呈现先减小后增大的趋势。活塞运行过程,除了-20°~30°(前孔)和-80°~80°(后孔)的位置,其他时刻活塞销孔内径对油膜压力的影响很小,活塞销孔油膜压力值几乎没有变化。当活塞销孔内径为23 mm时,活塞销孔前孔和后孔油膜压力的峰值均最小。

图7 不同销内径时活塞销孔的油膜压力

由图8~图10中不同销内径时活塞销孔接触压力和磨损载荷结果可知,活塞销内径为23 mm时,活塞销孔接触压力在工程许可范围内,销孔未发生磨损,与试验结果吻合良好。当活塞销内孔直径由21 mm增加到23 mm时,活塞销孔接触压力和累计磨损载荷都有所减少,并且销孔接触及磨损部位都发生在销孔上方且靠近外侧,不同销内径时累计磨损载荷分布位置没有明显变化(见图9)。随着活塞销内孔直径的继续增加,活塞销刚度减小,其弯曲变形增大,因此活塞销与销孔的外侧接触压力变大,润滑油膜变薄,从而导致活塞销孔的干摩擦加剧,累计磨损载荷也相应增大。

随着活塞销内孔直径由23 mm增加到27 mm,活塞销孔前孔接触压力由61.67 MPa增加到65.56 MPa,增加了6.30%;后孔接触压力由64.27 MPa增加到69.77 MPa,增加了8.56%。前孔累计磨损载荷由0.519 3 MW/m2增加到0.529 MW/m2,增加了1.87%;后孔累计磨损载荷由0.488 8 MW/m2增加到0.504 5 MW/m2,增加了3.21%。因此,设计合理的销孔内孔直径(即合理的活塞销刚度)可有效改善销孔接触磨损和润滑特性。

图8 不同销内径时活塞销孔的最大接触压力

图9 不同销内径时活塞销孔的累计磨损载荷分布

图10 不同销内径时活塞销孔的最大累计磨损载荷

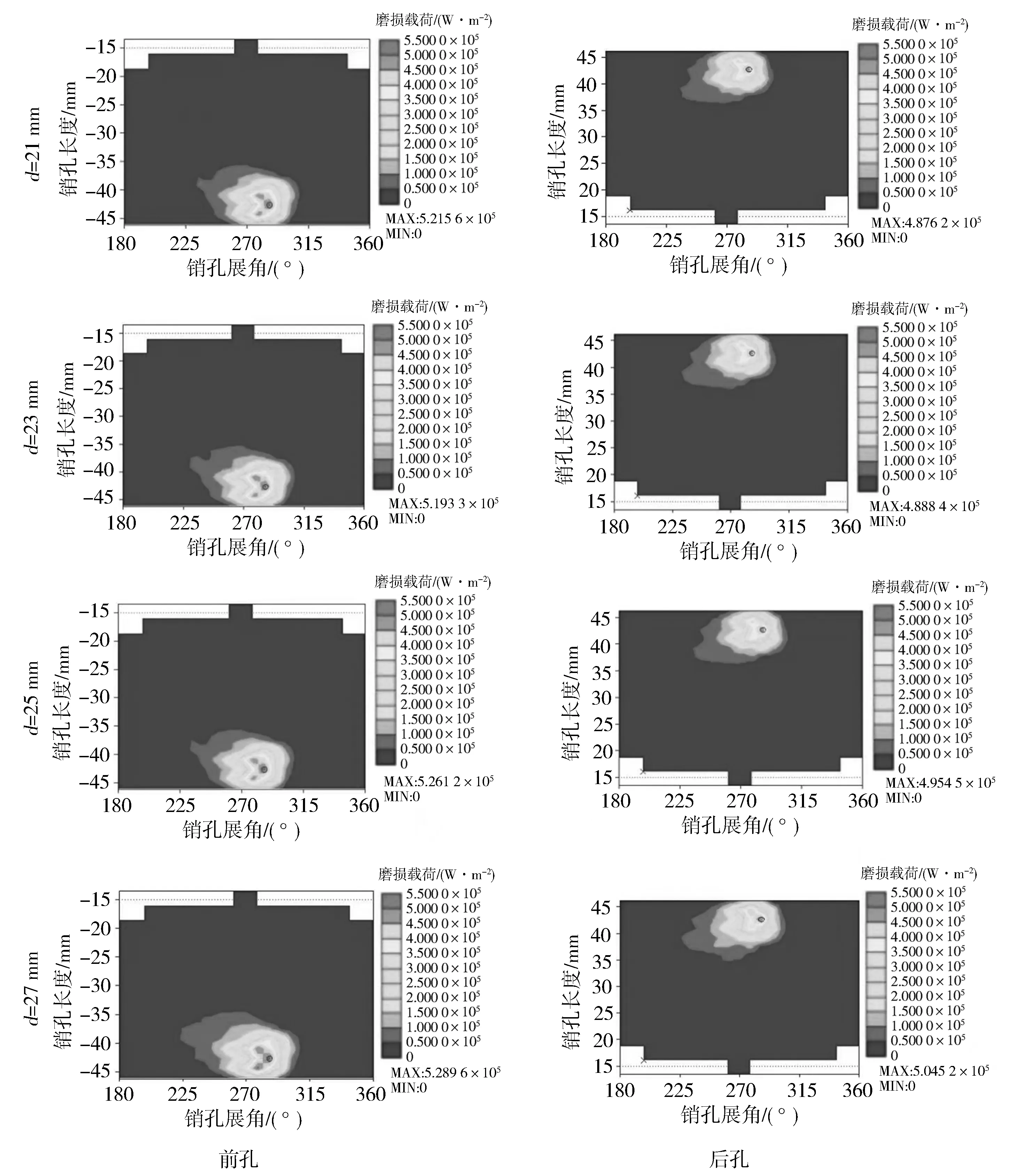

3.2 活塞销孔型线的影响

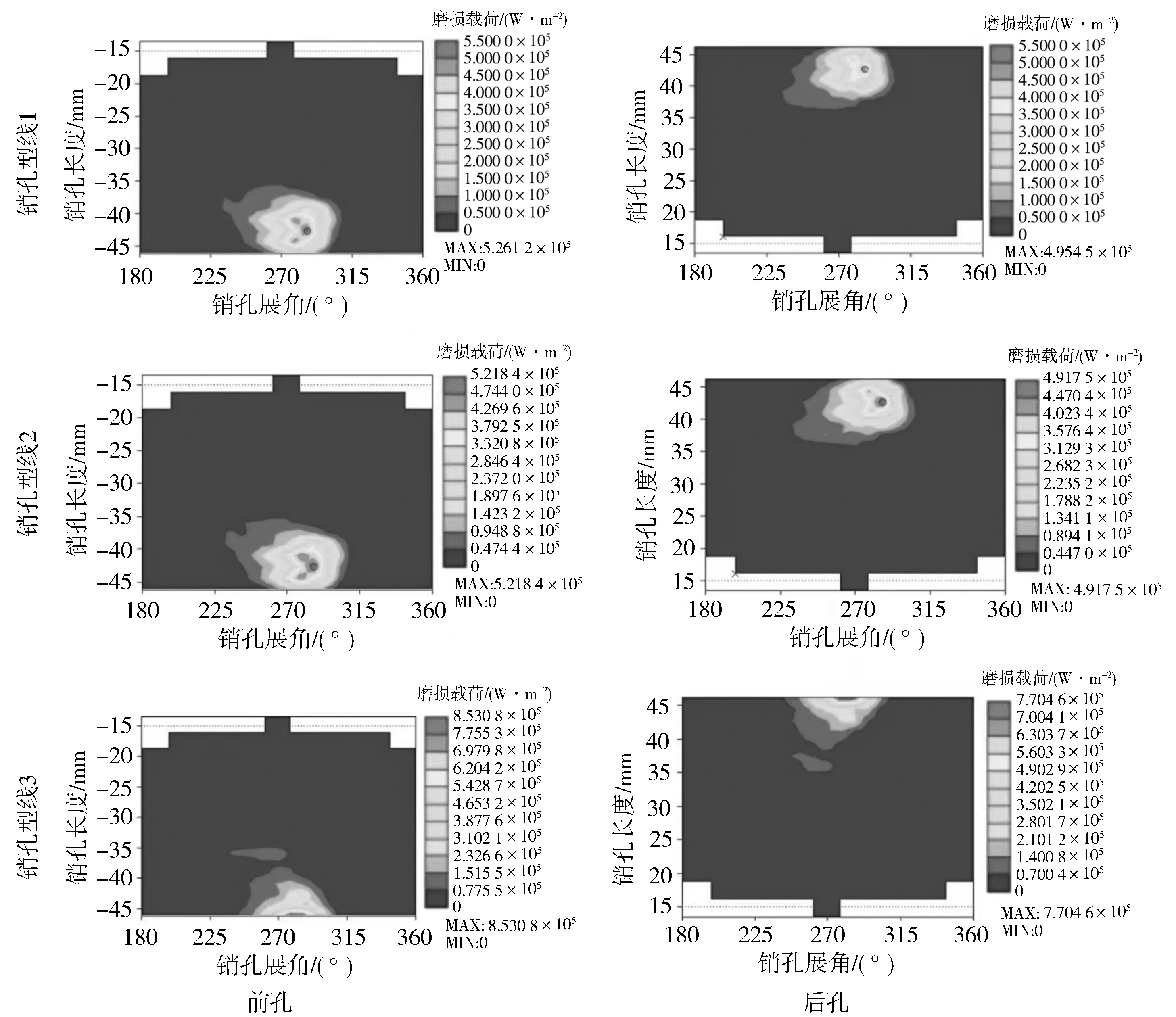

选择销内径为23 mm,设计三种销孔型线方案:双曲线销孔型线1、内侧锥形外侧曲线型线2以及内侧曲线外侧锥形型线3(见图11)。

图11 销孔型线

由图12和图13可知,双曲线销孔型线接触压力和累计磨损载荷最小;内侧锥形外侧曲线销孔型线与双曲线销孔型线相比,销孔接触压力最大增加了约15.16%,累计磨损载荷最大增加了约0.6%;内侧曲线外侧锥形销孔型线与双曲线销孔型线相比,销孔接触压力最大增加了约88.9%,累计磨损载荷最大增加了约64.28%。这是由于双曲线销孔型线更能适应活塞销与销孔的弹性变形和热变形,有利于销孔楔形动力润滑油膜的形成,因此销孔接触压力和累计磨损载荷最小。内侧锥形外侧曲线销孔型线和外侧锥形内侧曲线销孔型线极易形成尖楞边缘,使销孔在过渡边缘油膜变薄,甚至形成干摩擦状态,从而使销孔接触压力和累计磨损载荷变大。尤其是外侧锥形时,外侧收缩量减小,难以补偿活塞销的热变形,且活塞销和销孔的贴合变差,从而使销孔接触压力和累计磨损载荷显著增大。

图12 不同销孔型线时活塞销孔接触压力

图13 不同销孔型线时活塞销孔的累计磨损载荷

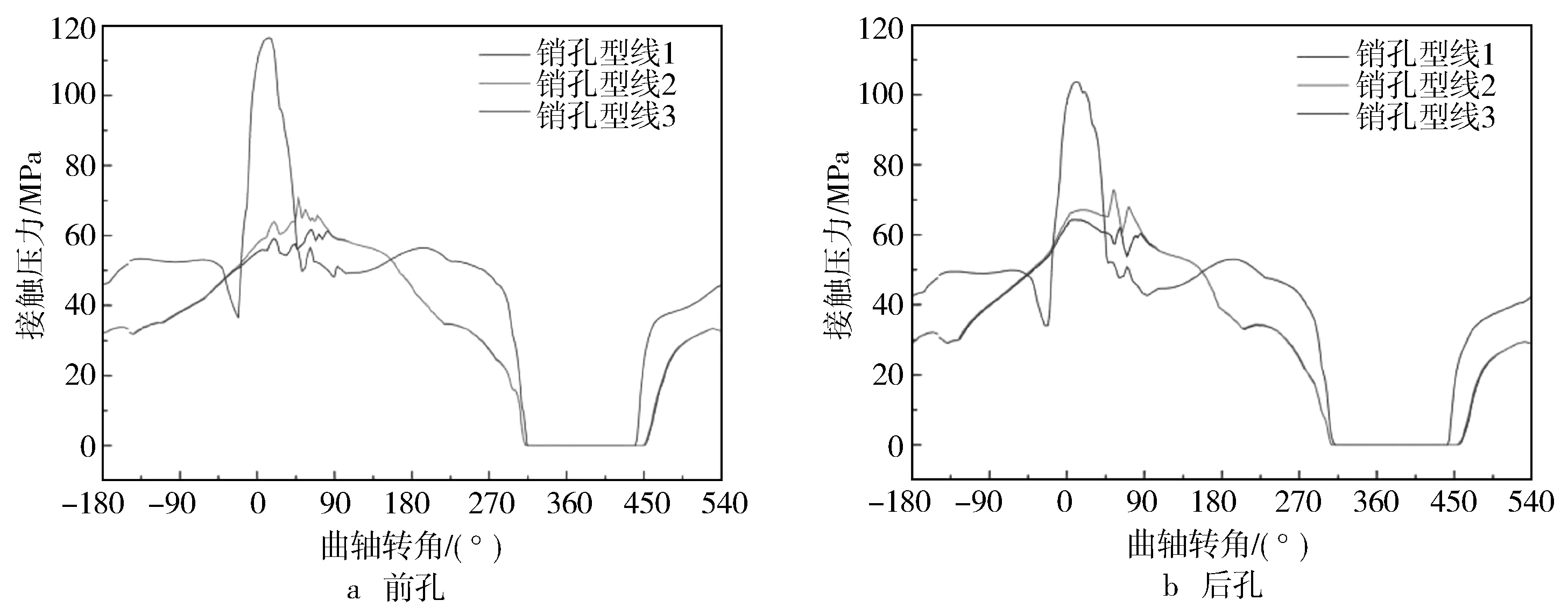

3.3 活塞销与销孔配合间隙的影响

选择销内径为23 mm,销孔设置双曲线销孔型线,设计活塞销与销孔配合间隙为0.01 mm,0.017 mm,0.025 mm,研究不同配合间隙对销孔接触及磨损的影响。由图14至图16可知,销孔接触压力和累计磨损载荷随配合间隙的增大而减小。由于在正常运行工况下,活塞销和销孔都会发生热变形,如果活塞销孔与销之间的间隙过小,将很难补偿活塞销的综合变形,而且随着转速的升高及活塞顶面的燃气压力作用,活塞销与销孔之间的摩擦力增大,润滑油膜变薄,所以适当增大配合间隙对降低销孔接触磨损有好处。但配合间隙太大会导致活塞销的敲击动能变大,从而影响整机的敲击噪声。

图14 不同配合间隙时活塞销孔接触压力

图15 不同配合间隙时活塞销孔接触压力分布

图16 不同配合间隙时活塞销孔的累计磨损载荷

4 结论

a) 通过设计合理的活塞销内径尺寸来调整活塞销的刚度,可以降低销孔表面的接触压力,从而降低活塞销孔发生非正常磨损的风险;

b) 活塞销与活塞销孔的间隙对销孔的润滑特性起重要作用,直接影响活塞销孔的接触磨损,销孔接触压力和累计磨损载荷随配合间隙的增大而减小,适当增大配合间隙有利于降低销孔接触磨损;

c) 双曲线销孔型线更能适应活塞销与销孔的弹性变形和热变形,有利于销孔楔形动力润滑油膜的形成;相比于双曲线销孔型线,内侧锥形外侧曲线和内侧曲线外侧锥形型线销孔型线的销孔接触压力和累计磨损载荷都有所增加。