气缸盖火力板传热影响规律研究

李鹏,文洋,赵志强,顾维东,靳东,何晓东

(1.中国北方发动机研究所(天津),天津 300400;2.山西柴油机工业有限公司,山西 大同 037036)

伴随发动机功率和最高燃烧压力的不断提高,气缸盖的热负荷问题日益突出,尤其是气缸盖火力板的受力状况进一步恶化,严重影响气缸盖的可靠性和使用寿命。针对气缸盖的受热问题,大量学者开展测试和分析工作[1-7],以解决热负荷带来的气缸盖失效问题。

气缸盖上与高温高压燃气直接接触的区域称为火力板,其将燃烧室内燃气燃烧产生的热量传递至冷却水,此过程主要涉及热传导和热对流两种热量传递方式。其中,火力板两侧分别与高温燃气和冷却水的换热以热对流实现,热量在火力板内的传递以热传导实现。结合传热学理论可知,影响火力板温度的关键因素为燃气温度、燃气传热系数、冷却水温度、冷却水传热系数、火力板厚度和材料导热率。

本研究基于平板传热理论和正交试验分析方法,对影响气缸盖火力板温度的上述关键因素的规律性进行分析,为气缸盖的改进设计提供依据。

1 基于平板传热理论的火力板温度影响规律研究

1.1 平板传热理论

气缸盖火力板传热过程包含三个串联环节[8]:1)高温燃气至火力板燃气侧的热量传递;2)火力板内的热量传递,即火力板的燃气侧至冷却水侧的热量传递;3)火力板的冷却水侧至冷却水的热量传递。火力板的传热过程如图1所示。

图1 火力板传热过程

图1中的传热过程可表示为式(1):

(1)

式中:Φ为单位时间内通过火力板的热量;Tgas为燃烧室内的燃气温度;Twater为冷却水温度;Tp1和Tp2分别为火力板燃气侧和冷却水侧的温度;Hgas和Hwater分别为高温燃气和冷却水的传热系数;A为火力板传热面积;d为火力板厚度;λ为气缸盖材料导热率。

当前气缸盖的材料均为铸铝或铸铁,因此材料导热率相对固定,且对于特定发动机而言,其缸径为固定值,故火力板的传热面积固定。因此,在火力板温度控制研究中,主要考虑燃气的温度和传热系数、冷却水的温度和传热系数,以及结构设计参数火力板厚度对火力板温度的影响规律。

1.2 火力板温度影响因素分析

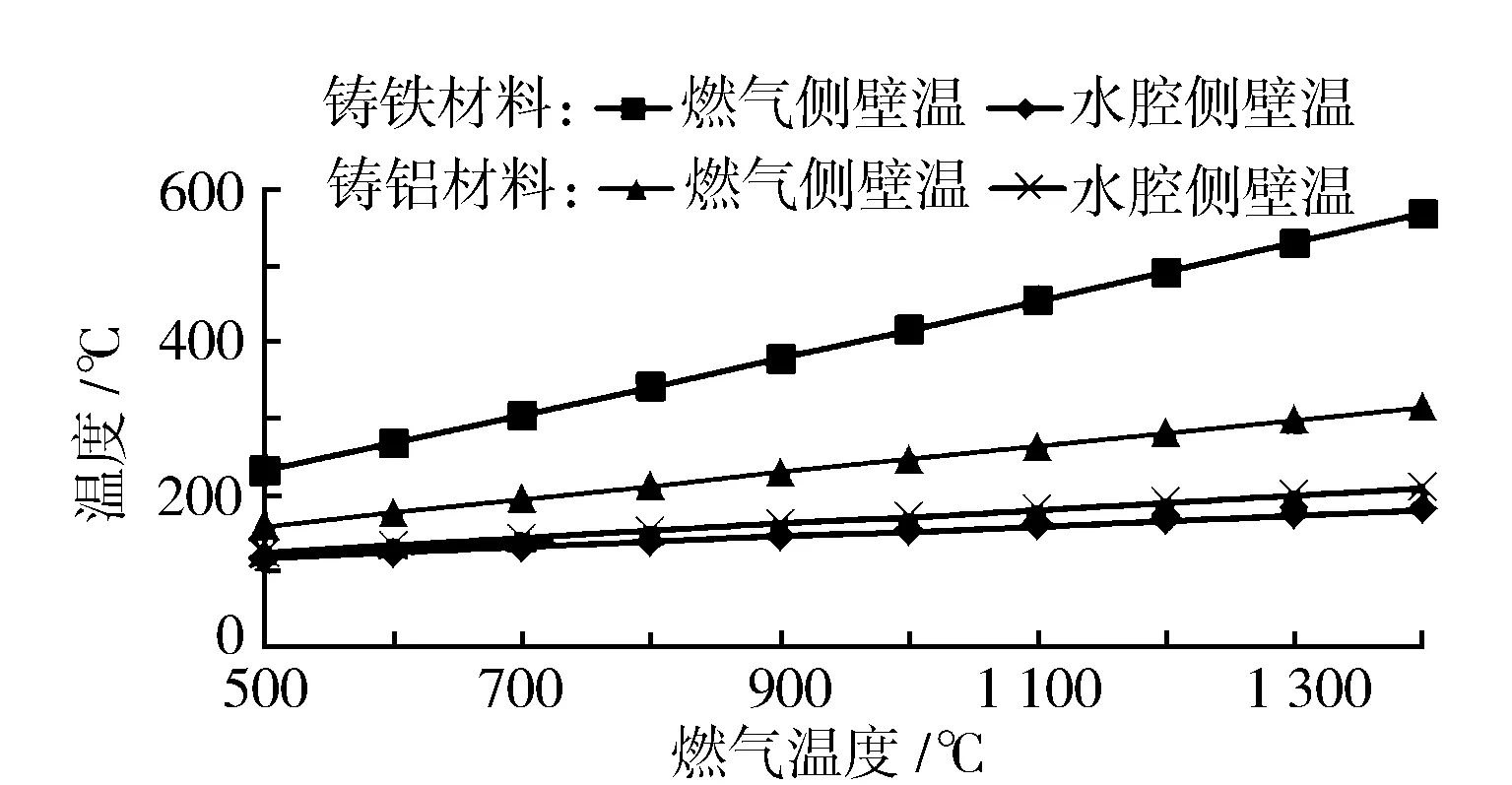

1) 燃气温度的影响

在其他换热边界和结构参数一定的情况下,铸铝材料和铸铁材料气缸盖的火力板温度随燃气温度的变化见图2。由图2可知:燃气温度每升高100 ℃,对于铸铁材料气缸盖,火力板燃气侧温度升高约37 ℃,冷却水侧温度升高约7 ℃;对于铸铝材料气缸盖,火力板燃气侧温度升高17 ℃,冷却水侧温度升高约9 ℃。铸铁材料气缸盖火力板两侧温差约为铸铝材料气缸盖火力板两侧温差的3~4倍,这是由于铸铁材料导热率仅为铸铝材料导热率的1/4~1/3。

图2 燃气温度对火力板温度的影响

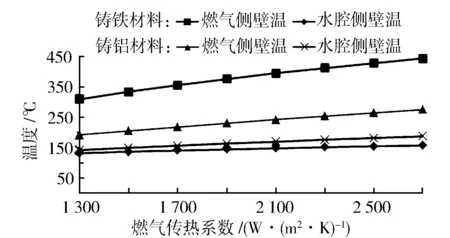

2) 燃气传热系数的影响

在其他传热边界和结构参数一定的情况下,铸铝材料和铸铁材料气缸盖的火力板温度随燃气传热系数的变化见图3。由图3可知:燃气传热系数每升高200 W/(m2·K),对于铸铁材料气缸盖,火力板燃气侧的温度升高(19±5) ℃,冷却水侧温度升高(3.6±1) ℃,且当传热系数数值较低时,其增大使得火力板两侧的温度升高的幅值大;对于铸铝材料气缸盖,火力板燃气侧的温度升高约12 ℃,冷却水侧温度升高约6.5 ℃。

图3 燃气传热系数对火力板温度的影响

3) 冷却水温度的影响

在其他换热边界和结构参数一定的情况下,铸铝材料和铸铁材料气缸盖的火力板温度随冷却水温度的变化见图4。由图4可知:冷却水温度每升高10 ℃,对于铸铁材料气缸盖,火力板燃气侧温度升高约7 ℃,冷却水侧温度升高约9 ℃;对于铸铝材料气缸盖,火力板燃气侧温度升高约8 ℃,冷却水侧温度升高约9 ℃。

图4 冷却水温度对火力板温度的影响

4) 冷却水传热系数的影响

在其他换热边界和结构参数一定的情况下,铸铝材料和铸铁材料气缸盖的火力板温度随冷却水传热系数的变化见图5。由图5可知:冷却水传热系数的升高使得火力板两侧的温度呈“类对数”形式降低,当传热系数小于15 kW/(m2·K)时,温度随传热系数的变化明显;当传热系数大于30 kW/(m2·K)时,温度随传热系数变化的趋势极为缓慢。这与AVL高强化柴油机水腔换热能力设计要求(传热系数大于15 kW/(m2·K))基本一致[9],因此,一味增大冷却水的传热系数来降低壁面温度的效果并不明显,并带来增大压阻的弊端。

图5 冷却水传热系数对火力板温度的影响

5) 底板厚度的影响

在换热边界一定的情况下,铸铝材料和铸铁材料气缸盖的火力板温度随火力板厚度的变化见图6。由图6可知:底板厚度每增加1 mm,对于铸铁材料气缸盖,火力板燃气侧温度升高约13 ℃,冷却水侧温度降低约1 ℃;对于铸铝材料气缸盖,火力板燃气侧温度升高4 ℃,冷却水侧温度降低约0.3 ℃。由于铸铁材料的导热系数远低于铸铝材料,使得铸铁材料对厚度更为敏感。因此,在进行铸铁材料气缸盖设计时,应尤为重视火力板厚度这一参数值的确定。

2 基于正交试验理论的火力板温度影响因素显著度研究

2.1 正交试验原理及设计

在实际工作中,试验结果往往受到多个(3个或3个以上)试验因素的影响,若将各试验因素进行排列组合,开展全面试验,则试验的规模很大,往往因试验条件的限制而难于实施。正交试验设计是利用正交表来安排与分析多因素试验的一种设计方法[10-15],它是在试验因素的全部水平组合中,挑选部分有代表性的水平组合进行试验,通过对部分试验结果的分析,了解全面试验的情况,得到影响试验结果的主次因素,利于更具针对性的优化影响因素。

正交试验设计的主要步骤如下:1)明确试验目的,确定试验指标;2)选因素、定水平;3)选择正交试验表;4)表头设计;5)按正交试验表开展试验。正交表的记号为Ln(tq),其中L代表正交表,n为正交表行数,t为因素的水平数,q为正交表的列数。用正交表安排的试验,具有均衡分散和整齐可比的特点。

正交试验结果的分析方法主要有极差分析法和方差分析法。极差分析法简便直观,通俗易懂,计算工作量少,便于推广普及,是正交试验结果分析最常用的方法。极差Rj表示第j列因素的极差,反映了第j列因素水平波动时,试验指标的变动幅度。Rj越大,说明该因素对试验指标的影响越大。根据Rj大小,可以判断因素的主次顺序,还能得到最优试验指标所对应的试验方案组合。

2.2 火力板温度影响因素显著性分析

影响火力板温度的主要因素为燃气温度、燃气传热系数、冷却水温度、冷却水传热系数,以及火力板厚度,因此,选取上述5个因素,分别记为A,B,C,D和E,进行5因素正交试验。由于各因素之间无交互作用,查询常用正交表,L16(45)正交表满足本次试验的需求,即每个因素选择4个水平,因素水平表见表1。

按照表1中的因素和水平设计正交试验表,如表2所示。表2中的试验序号并非试验顺序,为了排除误差干扰,试验中可随机进行。应用极差分析法对每个因素的每个水平进行分析,铸铁材料和铸铝材料气缸盖的分析结果如表3和表4所示。

表1 火力板最高温度因素水平表(5因素4水平)

表2 试验方案及试验结果分析

表3 铸铁材料火力板最高温度极差分析表

表4 铸铝材料火力板最高温度极差分析表

对于铸铁材料气缸盖,由表3中极差由大到小的顺序可知,对火力板最高温度的影响因素由主到次的顺序为火力板厚度(E),燃气温度(A),燃气传热系数(B),冷却水传热系数(D),冷却水温度(C);对于铸铝材料气缸盖,由表4中极差由大到小的顺序可知,对火力板最高温度的影响因素由主到次的顺序为火力板厚度(E),燃气温度(A),冷却水传热系数(D),燃气传热系数(B),冷却水温度(C)。

本研究选取了燃气温度、燃气传热系数、冷却水温度、冷却水传热系数和火力板厚度5个影响因素对火力板温度的影响进行分析,实际上,从满足发动机动力性角度而言,较易调整的只有冷却水温度、冷却水传热系数、火力板厚度3个因素。为验证只考虑上述3个影响因素对正交试验结果的影响,以铸铁气缸盖为例,仅对上述3个影响因素开展正交试验分析,上述3个因素分别记为F,G和H,进行3因素正交试验,结果如表5所示。由于各因素之间无交互作用,查询常用正交表,L9(33)正交表满足本次试验的需求,即每个因素选择3个水平。

表5 火力板最高温度因素水平表(3因素3水平)

按照表5中的因素和水平,设计正交试验表,分析结果见表6。

由表6中极差由大到小的顺序可知,对火力板最高温度的影响因素由主到次的顺序为火力板厚度(H),冷却水传热系数(G),冷却水温度(F)。与同时考虑燃气温度和燃气传热系数时的正交试验结论一致。

表6 火力板最高温度(3因素3水平)试验结果分析表

3 气缸盖温度场控制及应用

3.1 温度场控制依据

某柴油机铸铁气缸盖研发过程中,为了从设计角度保证火力面最高温度尽可能低,就需要解决主要矛盾,控制对火力面最高温度影响最大的因素,进行优化对比设计。

由基于正交试验理论的火力板温度影响因素显著度分析结果可知:对于铸铁材料气缸盖,影响火力板最高温度的第一影响因素为火力板厚度。因此,应精确设计火力板的厚度。

由基于平板传热理论的火力板温度影响规律研究结果可知:对于铸铁材料气缸盖,底板厚度每增加1 mm,火力板燃气侧温度约升高13 ℃。

在具体的气缸盖设计工作中应用上述研究成果,通过温度场对比分析,确定最优的火力板厚度,并验证平板传热理论应用于火力板温度影响规律的可行性和正确性。

3.2 温度场仿真分析模型建立

以该铸铁气缸盖为研究对象,建立温度场仿真分析模型。气缸盖材料边界如表7所示。

表7 蠕墨铸铁材料参数

火力面分区方法及换热边界分布规律参照AVL火力面分区方法(见图7),各分区的换热边界需满足式(2)。

(2)

式中:Tmg和hmg为平均燃气温度和平均传热系数;Tg和hg为每一曲轴转角下对应的瞬时燃气温度和瞬时传热系数。

图7 火力面分区示意及换热边界分布规律

缸盖火力面与燃气之间的壁面换热条件采用第三类换热边界条件,即给定缸盖火力面的传热系数和燃气温度。经一维燃烧过程分析,获得燃气平均传热系数和平均燃气温度,分别为1 478 W/(m2·K)和960 ℃。

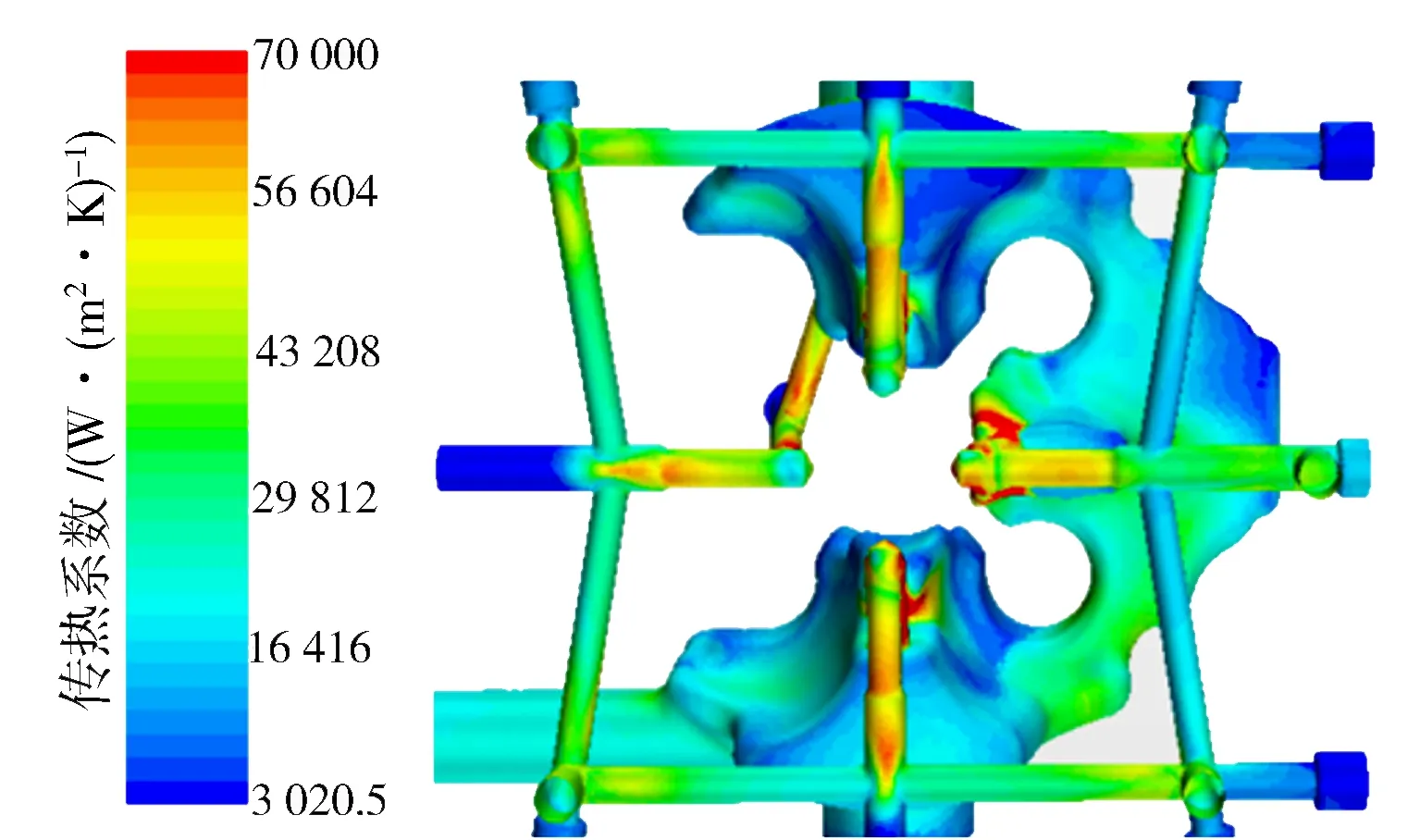

冷却水腔换热边界由流程分析获取(见图8),其他区域换热边界由经验公式计算或选取(见表8)。

图8 冷却水腔传热系数分布云图

表8 气缸盖其他区域传热系数

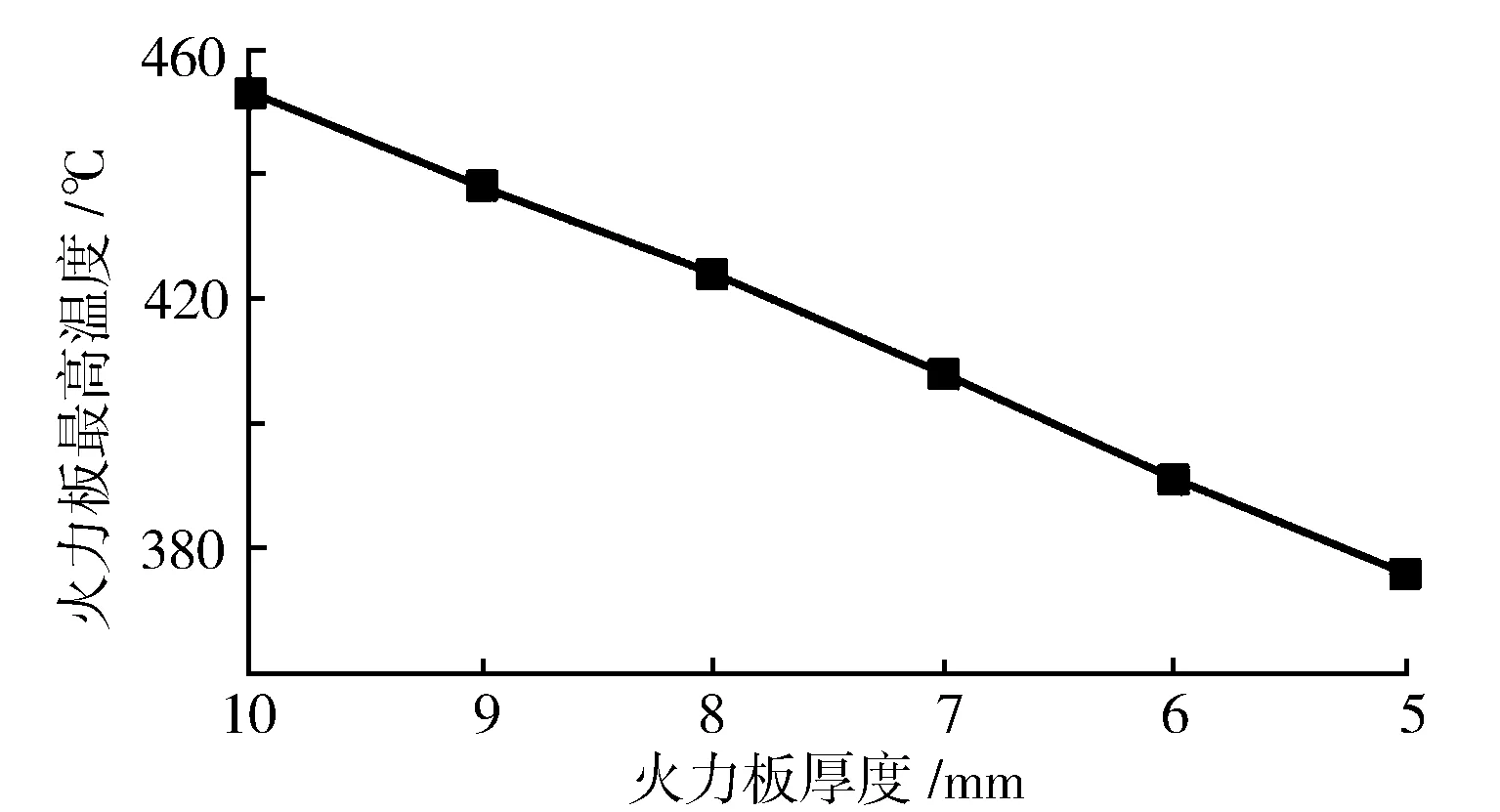

3.3 火力板厚度对最高温度的影响

对蠕墨铸铁材料而言,最高使用温度一般不超过450 ℃。设计不同的火力板厚度,对应的火力板最高温度如图9所示。

图9 火力板最高温度随其厚度的变化

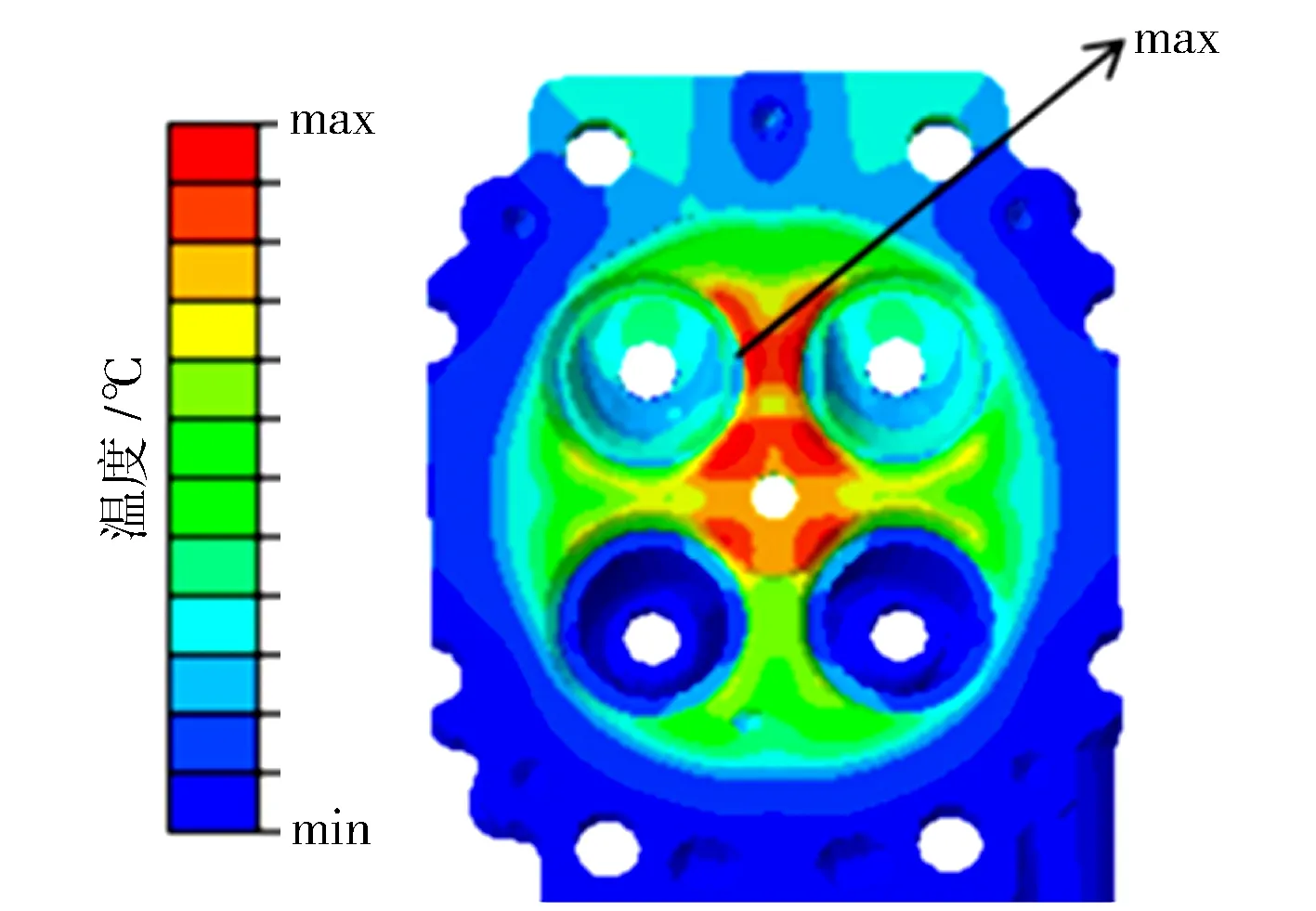

由图9可知,火力板厚度每减少1 mm,最高温度降低14~17 ℃。基于平板理论的传热研究结果表明:对于铸铁材料气缸盖,底板厚度每增加1 mm,火力板燃气侧温度升高约13 ℃。采用真实气缸盖和基于平板理论进行研究,二者的温度场分析结果变化趋势相同,变化数值稍有不同,这是由于真实气缸盖最高温度点处局部结构突变,导致分析结果稍有偏差,但偏差在5 ℃以内,在工程上认为能够接受。由于气缸盖为复杂铸造件,当壁厚小于5 mm时,不利于铸造成型。因此,结合最高使用温度要求和铸造成型要求,最终确定该气缸盖的火力板厚度为5 mm,该厚度下的火力板温度分布云图见图10,最高温度位于排气门座圈座孔边缘处。

图10 火力板温度分布云图

3.4 结构强度评估

对气缸盖进行强度评估,分3个载荷步开展热机耦合分析:1)预紧工况,按照设计值对有限元分析模型加载螺栓预紧力;2)热预紧工况,对有限元分析模型加载螺栓预紧力和温度场载荷;3)热机耦合工况,对有限元分析模型加载螺栓预紧力、温度场载荷和最高燃烧压力。气缸盖火力板高应力区分析结果见图11。

该气缸盖材料的抗拉强度为400 MPa,由此计算热机耦合工况下火力板的静强度安全系数最低值为1.32,静强度满足设计要求。

图11 火力板高应力区域分布云图

对热机耦合分析中高应力特征点进行疲劳安全系数计算,疲劳安全系数评价采用goodman方程,如式(3)所示。

(3)

式中:Sf为疲劳安全系数;σ-1为对称拉压疲劳极限;σb为抗拉强度;σm为平均应力;σa为应力幅。

火力板最低疲劳安全系数为1.22,满足工程上安全系数大于等于1.1的要求。

4 结束语

针对不同的气缸盖材料,基于平板传热理论,探明了各换热边界对火力板壁温的影响规律,为气缸盖热负荷控制提供参考。

针对不同的气缸盖材料,基于正交试验理论,探明了影响火力板最高温度的各换热边界的主次顺序,为气缸盖热负荷控制提供方向。

在某气缸盖设计过程中,以控制火力面温度最低为目标,运用上述研究成果,确定火力板厚度为首要的控制参数,并确定了最优值。