不同碳含量对SiO/C负极电化学性能的影响

张慎然,徐立环,苏 畅

(沈阳化工大学化学工程学院,辽宁 沈阳 110142)

SiO 作为一种极具潜力的锂离子电池负极材料,目前尚未大规模商业应用,主要是其一直受制于导电性差和脱嵌锂过程中剧烈的体积膨胀[1-5]。研究人员做了大量的工作来推进SiO的产业化,目前被大家认可的主要有两种:一是减小SiO颗粒的尺寸,当颗粒为纳米颗粒时,足以缓解内部的机械应力,体积膨胀问题会得到有效缓解[6-7];二是将SiO与其他材料复合以缓冲膨胀和提升导电性[8]。因为碳包覆层具有增强电极的导电性和稳定性的双重优势,目前已经成为主流的改性方法之一[9-11]。

通过将SiO与碳材料复合,所得的SiO/C复合材料既可以有效缓解体积膨胀带来的问题,又可以形成密集的导电网络以保证电荷的快速转移和稳定的容量,改善材料的循环性能[12]。近年来,有一系列关于SiO/C 复合负极材料的报道,比如石墨烯[13-16]、碳纳米管[17]、热解碳[18]等都被用于复合碳相。但是,大部分的研究都集中在碳的前体选择[19]、制备方法[20]和合成工艺[21]上。关于碳包覆层含量的研究很少,有文献报道称,碳包覆层的厚度可以影响锂离子的迁移和扩散,所以材料中的碳包覆层含量应该有一个最佳比例[22]。因此,有必要对碳包覆层进行更深入的研究,探究其影响锂离子迁移的机理。

本工作以常见的商业SiO 为原料,通过CVD方法合成了不同碳含量(质量分数,下同)的复合材料。通过观察不同含量时的碳包覆层微观结构,以及对碳包覆层进行缺陷的分析,探究了以SiO为基底时的碳沉积机理,并且在此基础上对不同碳含量时锂离子迁移与传输机理进行了探讨,最终提出碳包覆层的优化含量。

1 实验材料和方法

1.1 材料制备

称取3 g SiO 放入石英反应器中,在室温下通入氩气进行吹扫10 min,以排除反应器中的空气。将吹扫后的反应器放入管式炉中,期间一直保持氩气的通入,避免SiO在高温下接触氧气而发生歧化反应。以10 ℃/min 的升温速率升至800 ℃时,C2H2∶Ar 以1∶9 的比例进行沉积,混合气体总流速为300 mL/min。通过控制反应时间来改变所制备样品的碳含量,反应时间分别为5 min、20 min、40 min、60 min,然后持续通入氩气,使反应器中始终维持惰性气氛,自然降温到常温状态,得到的样品分别命名为SiO/C-1、SiO/C-2、SiO/C-3、SiO/C-4。

图1 沉积过程Fig.1 Schematic diagram of deposition process

1.2 分析表征

采用SEM(JEOL,JSM-7001F,日本)和HRTEM(FEI,Tecnai F20,美国)对样品的形貌和微观结构进行分析。采用XRD(PANalytical,X'PERT-PRO MPD,荷兰)在10°~80°扫描范围内获得样品的物相信息。通过TGA(NSK,TG-DTA6300,日本)测试复合材料中的碳含量。采用拉曼仪器(HORIBA HR Evolution,法国)在532 nm 激光源下表征样品中的碳材料性质。使用碳酸二甲酯(DMC)清洗并干燥循环后的电极,通过SEM(JEOL,JSM-7001F,日本)分析形貌。

1.3 电池组装及电化学测试

扣式电池由活性材料、作为导电剂的乙炔黑和作为黏合剂的聚丙烯酸锂(PAALi)组成,质量比为7∶2∶1。将搅拌均匀后的浆料粘贴在铜箔上制备成电极,电极在90 ℃真空中干燥12 h,每个电极的活性材料质量负荷约为1.2 g/cm。在充满氩气的手套箱中组装电池,电解液是溶解在碳酸乙烯酯(EC)和碳酸二甲酯(DMC)混合物中的1 mol/L LiPF6(VEC∶VDMC=1∶1),使用多孔聚丙烯(Celgard 2400)薄膜作为隔膜,使用锂箔作为对电极。在室温(25 ℃)下对制备的电极进行电化学表征,使用多通道电池测试系统测试充电/放电曲线(使用相同的充电/放电电流),电压范围为0.01~2.0 V。使用电化学工作站(CHI660E,中国)进行电化学阻抗谱(EIS)和循环伏安(CV)的测试。

2 实验结果与讨论

2.1 SiO/C负极的结构分析

图2(a)为不同碳含量样品的热重曲线。在500 ℃左右时开始出现失重现象,在700 ℃左右出现最低点,说明碳包覆层在此时完全损失。图2(b)展示了不同样品的精确碳含量,当沉积时间为5 min 时,碳含量仅为0.92%,沉积时间为20 min、40 min、60 min时,碳含量分别为5.08%、10.72%、19.85%,可以发现碳沉积的速率不断加快,这可能是因为最初的沉积基底为SiO基底,后续转变为碳基底,沉积基底的变化加快了碳沉积速率[22]。

图2 不同样品的TG曲线(a) 和碳含量柱状图(b)Fig.2 TG curve (a) and carbon content histogram (b) of different samples

不同样品的表面形貌的SEM 如图3 所示。随着碳含量的逐渐增加,复合材料的表面形貌出现了较大差异。在沉积时间为5 min时,如图3(a)所示,表面显示出细小的颗粒状分布,由于碳含量太少,无法对SiO颗粒表面实现完整包覆,不完整的碳包覆层在充放电过程中难以提供充分的导电网络,也无法完全抑制颗粒在脱嵌锂过程中的体积膨胀问题,这会加剧电极性能的衰减。沉积时间为20 min、40 min、60 min 时,如图3(b)~(d)所示,在表面观察不到细小的颗粒,取而代之的是致密的碳包覆层,这说明此时的沉积量已经足够覆盖整个SiO颗粒表面,形成一个完整的致密包覆层。

图3 不同样品的表面形貌的SEMFig.3 SEM of the of different samples surface morphology

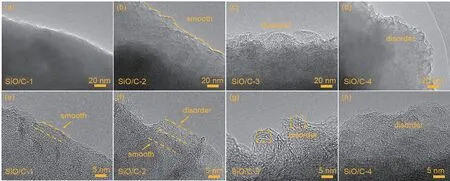

不同样品的TEM结果如图4所示。图4(a)~(d)为20 nm 的观察尺度下SiO/C 复合材料的表面形貌,在SiO/C-1样品的TEM中只能观察到很少的碳包覆层,这与SEM 中观察到的少量沉积相符合。SiO/C-2 样品的碳包覆层厚度明显增加,形成了较为平滑的表层结构;相反,在SiO/C-3 和SiO/C-4样品中,由于沉积含量过多,碳层出现类“草丛”式生长,表现出杂乱的形貌。随着碳沉积含量的增加,复合材料整体的形貌从最初的平整有序,逐渐过渡到杂乱无序,这种变化增加了材料的比表面积。

图4 不同样品的TEMFig.4 TEM of different samples

为了更深入地研究所沉积的碳包覆层,又在5 nm 的尺度下观察了碳包覆层的晶格条纹。如图4(e)~(h)所示,SiO/C-1样品的晶格条纹平整有序,说明此时的沉积处于石墨烯层不断叠加的状态,得到的碳包覆层保持较高的有序度。随着沉积时间增加,在SiO/C-2样品中可以观察到碳包覆层出现明显的分层结构,靠近SiO基底的部分,是最先沉积的有序度较高的碳包覆层,远离SiO基底的部分,包覆层微观结构的晶格条纹变得混乱,这说明此部分包覆层的有序度有所降低。在SiO/C-3和SiO/C-4 样品中,可以观察到沉积碳包覆层的晶格条纹扭曲,形成了类似洋葱形状的结构,属于典型的无序热解碳结构。通过碳包覆层晶格条纹的变化,可以进一步推测出碳界面沉积机理,受到SiO基底的催化作用,气相中的碳原子优先形成六元环[22],此时沉积完整的石墨烯层,随着沉积反应速率加快,沉积过程逐渐远离SiO基底,气相中富余的碳原子之间发生碳碳反应,生成不同碳原子数量的碳环,而非六元碳环处于不稳定状态,容易造成其所在碳平面的扭曲和断裂,表现为晶格条纹紊乱,这种无序的结构不但会延长锂离子传输的距离,而且会增加离子穿过的难度。

BET是表征材料比表面积的常用测试方法,从图5(a)中可以看出,吸附时,随着相对压力(p/p0)的逐渐增大,吸附量增大,脱附时,相对压力从1.0逐渐减小为0.0,随压力减小,微孔中吸附的气体释放出来,使脱附曲线呈下降趋势。如图5(b)所示,随着碳含量的增加,所有样品的比表面积不断增加,对于SiO/C-1、SiO/C-2、SiO/C-3 样品,比表面积基本处于同一水平,呈现出极其缓慢增加的趋势。但是当碳含量增加到19.85%时,也就是SiO/C-4样品,比表面积大幅增加,达到8.34 m2/g。比表面积的大幅增加主要归因于碳包覆层表面的特征变化,对于SiO/C-4样品,表面碳包覆层的“草丛”式生长,导致表面变得粗糙杂乱,对应于样品大幅增加的比表面积,这与前面的颗粒形貌表征结果(SEM和TEM)相符合。比表面积大幅增加会带来充放电过程中副反应的剧增问题,过度消耗电极中的电解液,降低电极的库仑效率。

图5 不同样品的BET吸附曲线(a) 和比表面积(b)Fig.5 BET adsorption curve (a) and specific surface area (b) of different samples

不同样品的XRD 谱线如图6 所示,XRD 中位于20°~30°范围内的宽峰是非晶SiO 的常见峰形[23]。对于SiO来说,在850 ℃以上易发生歧化反应而生成Si 和SiO2,非活性的SiO2会包裹活性Si而降低材料的储锂容量,并且SiO2质地坚硬,会加剧颗粒在充放电过程中的体积效应,致使颗粒破碎,另外,SiO2属于绝缘材料,这会降低电极整体的导电性[24]。所有测试样品都未出现位于28.4°、47.3°和56.1°处结晶硅的尖锐峰,这说明在沉积过程中没有因发生歧化反应而生成Si纳米晶。

图6 不同样品的XRDFig.6 XRD patterns of different samples

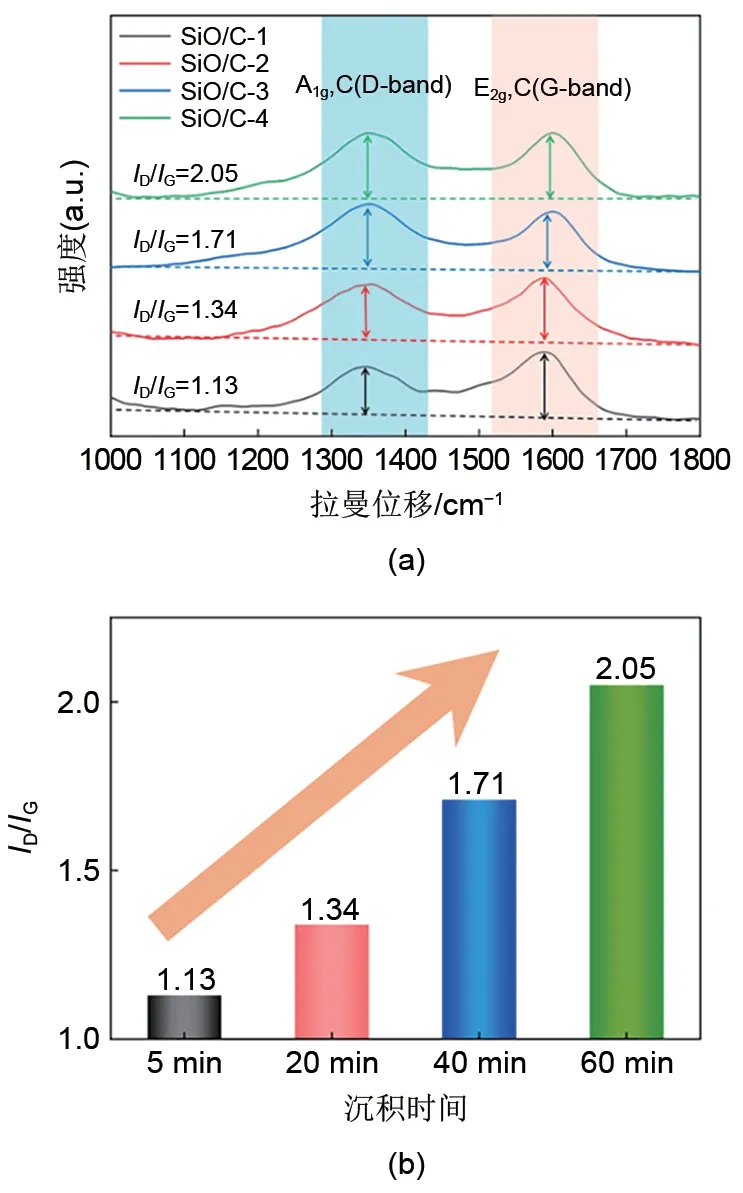

图7(a)为不同复合样品的拉曼光谱图,对于碳材料而言,通过对拉曼光谱中的D 峰和G 峰分析,可以得到碳结构的演变过程。D峰(1350 cm−1)是石墨烯的无序振动峰,只有当缺陷存在时才会出现。G 峰(1580 cm−1)是sp2碳原子的面内振动引起的,与材料的应力有关,一般用来表示碳层中的石墨烯层数[25-26]。材料中的缺陷越多,D 峰强度越大,所以通常使用ID/IG来定量表示碳材料结构的有序度[27]。从图7(b)可以看出,随着碳含量的增加,ID/IG的值逐渐增大,这说明随着沉积时间的增加,碳包覆层的缺陷不断增加,碳材料的微观结构更加无序,这一结论与之前的TEM 观察的结果相符合,进一步佐证了碳沉积过程中的结构变化。

图7 不同样品的Raman曲线(a) 和ID/IG值(b)Fig.7 Raman curves (a) and ID/IG value (b) of different samples

综合上述CVD 制备碳包覆SiO 的物性表征结果来看,CVD 碳包覆层的含量随着沉积时间延长而增加,符合实验常理。进一步地,不同碳沉积时间(碳含量)下,碳材料的微观结构也呈现出由有序向无序的转变,在沉积初始时,碳材料主要由结构有序的平整碳层构成,随着沉积的进行,材料中无序碳的占比逐渐增加,并占据主导地位,而材料的有序度对材料本身的导电性、应力都有影响[22],所以碳包覆层结构的改变必定会影响电极整体的电化学性能。

2.2 SiO/C负极的电化学性能分析

为了研究不同碳含量及碳结构对SiO负极电化学性能的影响,对制备的SiO/C-1、SiO/C-2、SiO/C-3、SiO/C-4 电极进行了系统的电化学性能测试和分析。图8 显示了不同电极在0.01~2.0 V 的电压范围内以0.1 A/g 的电流密度第1 次恒电流充电/放电曲线(vsLi/Li+),具体的充放电数据见表1,SiO/C-1、SiO/C-2、SiO/C-3、SiO/C-4 的初始放电容量分别为2044.7 mAh/g、2233.1 mAh/g、2485.4 mAh/g、2307.5 mAh/g,首次库仑效率分别为75.8%、76.04%、76.28%、75.96%。在首次充放电过程中存在生成SEI膜、惰性Li2O和锂硅酸盐[28]等副反应,这些不可逆的副反应会大量消耗Li+,造成初始容量的损失,降低库仑效率。

表1 不同电极的首次电化学性能Table 1 Electrochemical performance of different electrodes in the first cycle

图8 不同样品的首次充放电曲线Fig.8 First charge-discharge curves of different samples

图9展示了在0.1 A/g的电流密度下,不同电极在100圈循环后的容量保持率和库仑效率。可以看出,SiO 电极的放电容量迅速衰减,100 圈循环后仅剩余300 mAh/g的可逆容量,这意味着电极颗粒已经碎裂,整体的电极结构已经被破坏,材料的导电网络受损。SiO/C-1电极在100圈循环后的可逆容量相比SiO电极有所提升,说明碳包覆可以明显改善SiO电极的性能,但是此样品的碳含量不足以完全包覆颗粒,所以相比于其他SiO/C负极的电化学性能仍表现较差。SiO/C-2电极表现出最优异的循环性能,在经历100个循环后保持1350 mAh/g的高可逆容量,相比于第2 圈,容量损失为300 mAh/g,平均每次循环仅有3 mAh/g 的容量损失。SiO/C-3电极在循环100圈后也保持良好的可逆容量,但是低于SiO/C-2电极。值得注意的是,当碳含量继续增加时,也就是SiO/C-4 电极,在100 圈循环后的可逆容量较低,这说明持续提高碳含量并不能提升SiO/C复合负极材料的电化学性能。碳材料在电极材料中的比例存在优化值,通过充放电循环测试,发现碳含量在5%左右时,电极材料的电化学性能表现最优。

图9 不同样品的循环容量Fig.9 Cycle capacity of different samples

通过EIS 测试可以得到电极的动力学信息[29],对未循环时的不同电极进行EIS测试,可以了解电化学性能提升的原因,测试结果如图10(a)所示,EIS光谱主要由高频区的半圆和中低频区的斜线两部分组成,分别对应电极/电解质界面上的电荷转移电阻和体相中的离子扩散阻力,SiO/C-2 电极具有最小的高频区半圆,表明此复合材料的电化学阻抗较低,这说明平整的石墨烯层形成的碳包覆结构可以提高电极整体的结构稳定性,增强电化学性能。通过下式可以得到锂离子的扩散系数D(Li+)[29]:

图10 EIS不同样品的曲线和等效电路模型(a);Z′-ω−0.5的线性拟合(b) 和表观扩散系数(c)Fig.10 EIS curves and the equivalent circuit model(a); linear fitting of Z′-ω−0.5 plots (b), and apparent diffusion coefficients (c) of various electrodes

式中,R为理想气体常数;T为绝对温度;A为电极的表面积;n为参与反应的电子数;F为法拉第常数;C为离子浓度;σ为沃伯格(Warburg)系数。σ可通过下式获得[29]:

式中,Z′为实际电阻,ω为角频率。σ是Z'对ω−1/2的线性拟合的斜率,拟合结果如图10(b)所示。图10(c)为不同电极的锂离子扩散系数,SiO/C-2电极的D(Li+)明显高于其他电极,这表明平整的碳包覆层有助于离子传输。

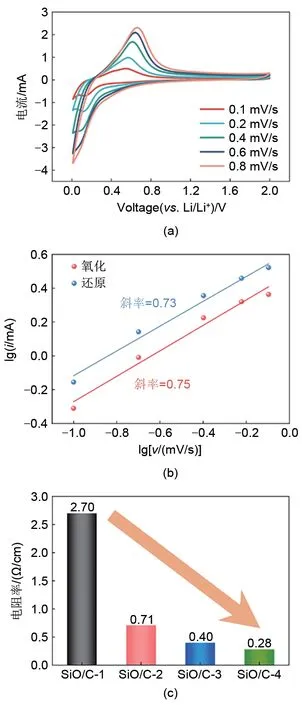

对SiO/C-2电极进行不同扫描速率的CV测试,扫描曲线如图11(a)所示。变速CV测试可以论证电极的反应动力学,图中放电过程曲线和充电过程曲线形状相似,而且在不同的扫描速率时的峰形保持相似,这说明电极具有快速的反应动力学[30]。峰值电流(i)与扫描速率(v)遵循以下指数关系式[29]:

图11 SiO/C-2电极的变速CV曲线(a),lg(峰值电流)-lg(扫描速率)拟合曲线(b);不同电极的电阻(c)Fig.11 CV curves at different scan rates (a), fitted lines of lg (peak current)-lg (scan rate) plots at oxidation; reduction peaks (b) of SiO/C-2 and resistance (c) of various samples

通过对lg(v)-lg(i)曲线拟合,结果如图11(b)所示,曲线斜率为b值。通过拟合结果可以得出电极还原和氧化过程的b值分别为0.73和0.75,两者数值接近说明材料的电化学响应灵敏,电极整体具有良好的动力学行为。

通过研究复合材料的表观电阻率,可以进一步研究不同含量碳包覆层对电子传输的影响。图11(c)显示了不同样品的颗粒电阻率,SiO/C-1 颗粒的表观电阻率最高,这是因为此时的SiO颗粒尚未被碳材料完全覆盖,裸露的颗粒阻碍了完整导电网络的形成,这可以从之前的SEM 表征中观察到。相对于SiO/C-1 的高电阻率,SiO/C-2 的颗粒电阻率明显降低,从约2.7 Ω/cm降低到约0.71 Ω/cm,这证明此时的碳含量足够完全包覆SiO颗粒,形成连续有效的导电网络。碳包覆层的结晶度是影响材料电阻率的主要参数,材料的电阻随结晶度提升而降低[28],因此,复合材料电阻降低也从侧面论证了SiO/C-2 样品中碳包覆层的高有序度,与之前的TEM 和拉曼表征结果相符合。通过对不同SiO/C样品的电阻率表征,验证了对于碳材料微观结构特征的推断,并有助于解释电极优异的电化学性能。

如图12(a)所示,对比了不同电流密度下各电极的倍率性能。SiO/C-2 电极展现出了最优异的倍率性能,电极的放电比容量为1500 mAh/g(0.1 A/g)、1200 mAh/g(0.2 A/g)、900 mAh/g(0.5 A/g)、700 mAh/g(1 A/g)、500 mAh/g(2 A/g),当电流密度再次返回0.1 A/g时,电极仍有接近1500 mAh/g的比容量,说明电极具有优异的离子传输速度,与前文计算得到的D(Li+)结果相符合。相比之下,SiO/C-3、SiO/C-4 电极的倍率性能表现有所下降。证明碳含量过量时,锂离子脱出变得困难。

图12 不同样品的倍率性能(a)和每10个循环的平均比容量(b)Fig.12 Rate performance (a) and average specific capacity (b) of different samples per 10 cycles

对完成100个循环后的不同极片进行拆解后的形貌分析,如图13 所示,可以看出SiO 极片碎裂最为严重,其次,在碳含量在1%左右时,因为此复合材料不足以对所有的SiO 颗粒实现完整包覆,极片在循环后破损也较为严重,此时的导电网络已经被破坏。在碳含量≥5%时,极片在经历充放电过程后仍具有完整的形貌,说明极片具有良好的缓冲膨胀性能来应对体积膨胀问题,导电网络依旧保持完好,能够实现长时间的循环[31]。图13(f)演示了极片碎裂后电子的迁移过程,裂纹阻碍了电子通过,电极整体的导电网络被分割成岛状,彼此之间难以传输,造成容量的快速衰减。

图13 不同极片100次循环后的SEM(a~e) 和示意图(f)Fig.13 SEM after 100 cycles of various electrodes(a~e) and schematic diagram (f)

通过一系列的结构与电化学分析,得出了碳含量在复合材料中占比为5%时具有最好的性能,电化学性能提升的机理模型如图14 所示,碳含量为5%时,此时的碳包覆层较薄,表面的一些缺陷和空位可以作为离子传输通道,供锂离子通过;当碳含量增加到20%时,此时碳层厚度增加,碳层中的缺陷和空位相互堵塞,锂离子的传输通道受阻,嵌入的离子受困于包覆层中,难以迁移到SiO 表面,导致材料电化学性能表现较差。

图14 电极性能提升的机理Fig.14 Schematic diagram of electrode performance improvement mechanism

3 结 论

本工作深入研究了不同的碳含量与SiO/C负极材料电化学性能之间的关系,分析了当碳含量为5%时电化学性能表现优异的原因,并且提出了相关的影响机理,得到如下结论。

(1)通过系统地分析4种不同碳含量包覆后复合材料的电化学性能,得出在沉积时间为20 min,沉积含量约为5%时,SiO/C 复合电极具有最优异的循环性能和倍率表现。

(2)探究了不同的碳含量包覆导致电化学性能差异的原因,碳含量为5%时建立了稳定的离子传输通道,锂离子迁移速率较快;碳含量继续增加时,离子传输通道被堵塞,损害了电极的反应动力学,导致性能衰减。