考虑燃面退移的固体火箭发动机仿真模型生成技术

任加忍,魏 然

(西北工业大学 航天学院,陕西 西安 710072)

0 引 言

固体火箭发动机大规模优化试算[1]是一种基于发动机数字化设计构建海量方案空间的设计方法,为发动机总体设计能力的提升提供了新的途径。实现这一目的前提是能够实现发动机多物理场仿真模型的自动化生成。由于药柱燃面退移过程直接影响发动机的内弹道性能,进而影响导弹的飞行性能[2],因此有必要将燃面退移效应与多物理场仿真模型进行耦合。在众多模拟燃面退移方法中,实体造型法与药形结构的结合较为紧密,具有精度高、形象直观、集成性好等优点[3]。同时,先进的计算机技术和功能强大的计算机辅助设计(computer aided design,CAD)软件保障了这一方法的可实现性[4]。本文选用的Creo软件是一款基于参数化、全相关、特征设计思想的主流CAD 三维设计平台,广泛应用于固体发动机设计中[5-11]。另外,Creo 平台提供众多二次开发接口,可满足用户的多种特殊需求[12-13]。

在发动机三维建模过程中,传统的自底向上的设计思想忽视了部分与整体的联系,违背了设计的思维逻辑,易使零件间装配关系产生错误与混乱[14]。同时,发动机模型的绘制过程涉及大量的重复性工作,不利于快速获得不同燃面退移距离的多物理场仿真模型。

综合考虑以上因素,本文采用自上而下[14]的设计理念,基于Creo平台构建参数可驱动的固体火箭发动机骨架模板,避免零件装配关系出错的问题;运用实体造型法模拟燃面退移现象,并依据各物理场模型间的布尔运算关系生成各物理场模型;对Creo平台进行二次开发,形成考虑燃面退移效应的多物理场模型自动生成辅助应用程序,为固体火箭发动机大规模试算提供了技术支持。

1 基于骨架模型的固体发动机参数化模板

自下而上是一种给定零件之间的集合约束关系,将设计好的零件装配成产品的设计理念。但是,如果在后续的装配过程中发现某些零件不符合要求,则需不断地重新修改直至满足要求。自上而下的设计理念则与之相反,在产品设计的最初阶段,按照产品最基本的要求与功能,在设计顶层搭建一个顶层基本骨架(top basic skeleton,TBS),充当零件与装配体之间的纽带,将零件间的位置关系进行精确定位。后续的设计完全基于此骨架模型基础进行,避免了复杂的装配关系造成的错误。

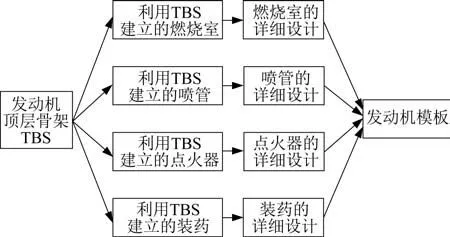

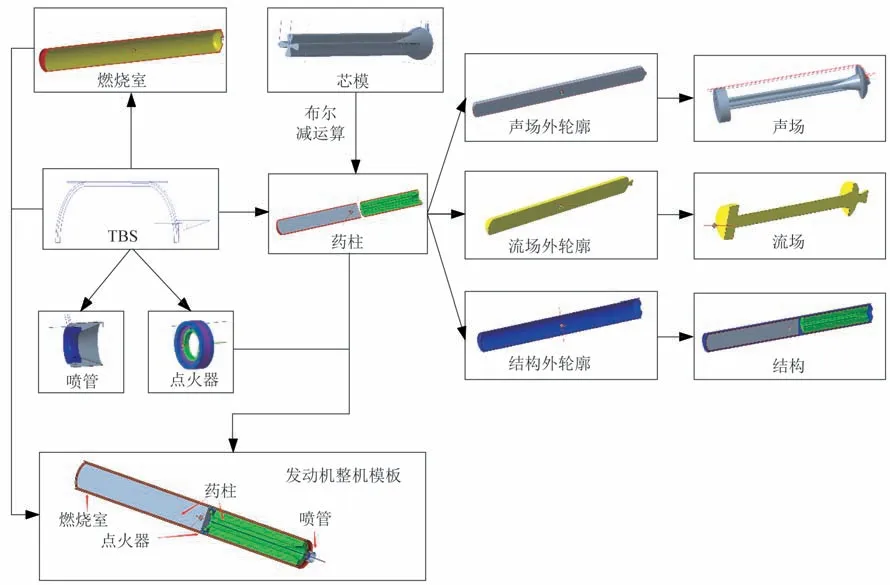

一般情况下,固体火箭发动机主要由装药、燃烧室、喷管以及点火器组成。利用固体发动机TBS提供的信息,分别建立装药、燃烧室、喷管以及点火器组件,在此基础上进一步详细设计,最后将各构件装配至发动机整机模板。对固体火箭发动机(solid rocket motor, SRM)模板设计过程如图1所示。

图1 基于骨架模型的自上向下设计过程Fig.1 The Top-down design process of SRM based on skeleton models

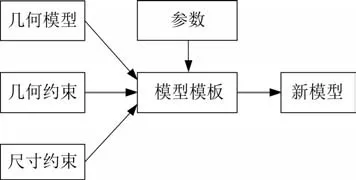

参数化设计是一种采用尺寸驱动方式改变几何约束构成几何模型的设计方法[15]。将参数序列与几何图形的尺寸序列建立一一对应的关系,当作为参数的尺寸序列被赋予不同的数值时,其所对应的三维图形的尺寸也会随之变化,同时驱动图形生成符合尺寸要求的三维图形。参数化设计的基本原理如图2 所示。在发动机骨架模板的基础上,将发动机装药、燃烧室、喷管以及点火器等部件进行参数化,可大大简化重复性的设计工作,同时避免对复杂的CAD底层设计理论与设计技术的纠缠,对欠缺经验与相关领域知识的研发人员而言,节省了大量的学习成本,更具友好性。

图2 参数化设计的基本原理Fig.2 The basic principle of the parametric design

2 固体火箭发动机仿真模型的设计流程

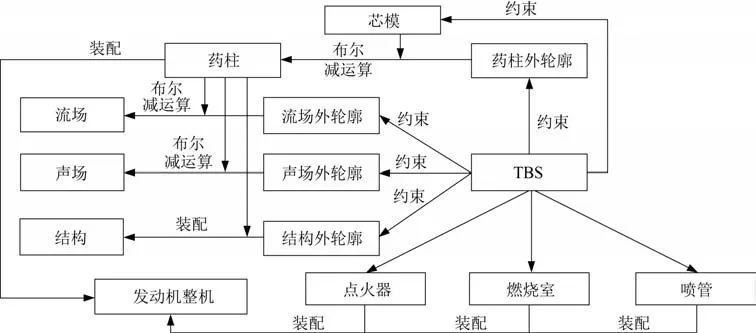

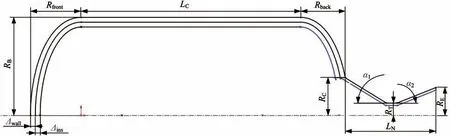

固体火箭发动机参数化的标准化流程,其核心在于建模过程遵循如图3所示的发动机各零件间的约束关系及装配关系。首先需要根据总体技术要求,初步确定发动机主要设计参数,并依据此参数确定如图4、图5 所示的发动机顶层骨架模型关键参数,建立某型固体火箭发动机的顶层骨架模型,同时将参数与尺寸进行关联;其次,利用Creo平台的发布几何、复制几何功能,将骨架模型分别与芯模、装药、燃烧室、喷管、点火器以及流场外轮廓、结构外轮廓、声场外轮廓建立约束,并对芯模的参数进行详细设计;再将发动机各部件装配至发动机整机模型;最后,为获得固体火箭发动机装药、流场以及声场文件,需要额外创建3个装配体文件,并进行相应的布尔运算操作。3 个装配体文件中的布尔运算操作分别为装药外轮廓布尔减运算、流场外轮廓减去装药和场外轮廓减去装药,产生的新文件分别为装药、流场域以及声场域;为获得固体火箭发动机结构文件,仅需外轮廓与装药文件进行装配即可。基于骨架模型的某发动机参数化设计实例,如图6所示。

图3 各零件间的约束关系及装配关系Fig.3 The basic principle of the parametric design

图4 发动机模型参数Fig.4 Parametric of SRM

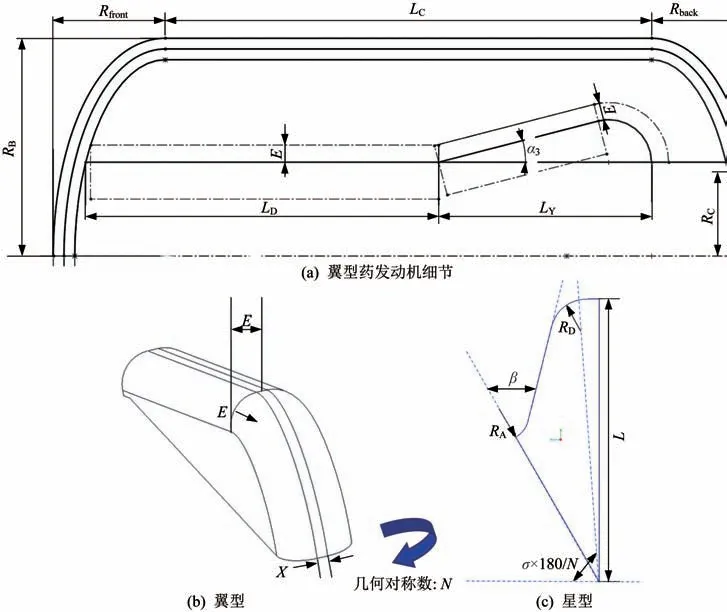

图5 翼型与星型装药参数Fig.5 Parameters of finocyl grains and star grains

图6 基于骨架模型的发动机参数化设计Fig.6 Parametric design of SRM based on the skeleton model

在进行发动机的工作仿真过程中,如考虑燃面退移时的发动机内流场仿真、声模态仿真以及药柱完整性仿真时,往往需要获取连续燃烧时刻的发动机装药模型。因此,需要对燃面退移位置进行精确追踪,并且实现快速生成连续燃面退移距离的装药模型,以满足发动机工作仿真的需求。

计算机图形学技术的发展和大量商业化绘图软件的应用,为复杂固体火箭发动机燃面退移现象的复现提供了一种快速的解决方案。本文基于平行层燃烧定律[16]对燃面退移进行研究,即:① 药柱燃烧表面上各点的燃速均沿该点的法线方向;② 整个燃面同时点燃;③ 燃面上各点的燃速均相等。

平行层燃烧定律忽略了压强、初温、燃气流冲刷等因素的影响,是一种理想假设前提下得到的燃烧定律,与实际燃烧过程存在偏差。但是实践证明,平行层燃烧定律基本正确,为设计人员提供了方便。

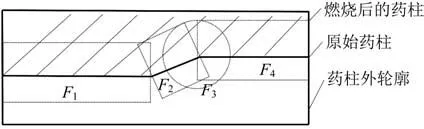

如图7 所示,用基本几何体构成代表药柱外形的实心体和代表药柱空腔的芯模,实心体“减去”芯模即得到药柱的初始形状。基于平行层燃烧定律,将芯模沿其法线方向“增加”燃烧过的厚度,实心体重新“减去”形状变化后的芯模即可得到新的药柱形状。采用布尔减运算可实现这一目的,如式(1)所示。

图7 基于特征组合方式的装药燃面退移仿真Fig.7 Typical TBS of SRM

式中:Sin为燃面;Sout为药柱外形的实心体;Sgrain为实际药柱。

为避免Sin实体在扩张中出现型面消失和形体自交的问题,可以将芯模分成一系列特征组合,再采用逐个求差的方式得到药柱实体,表达式为

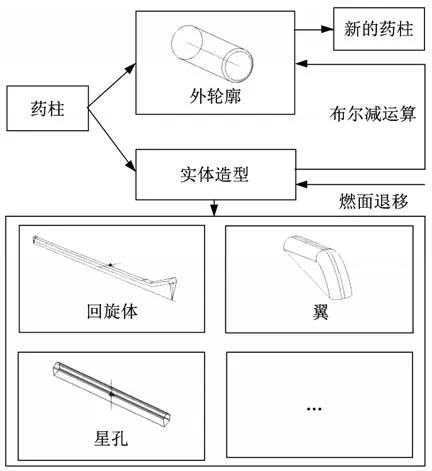

针对不同内型面装药,燃面退移仿真流程如图8所示,具体描述如下:

图8 燃面退移仿真流程Fig.8 Simulation procedure of burning surface regression

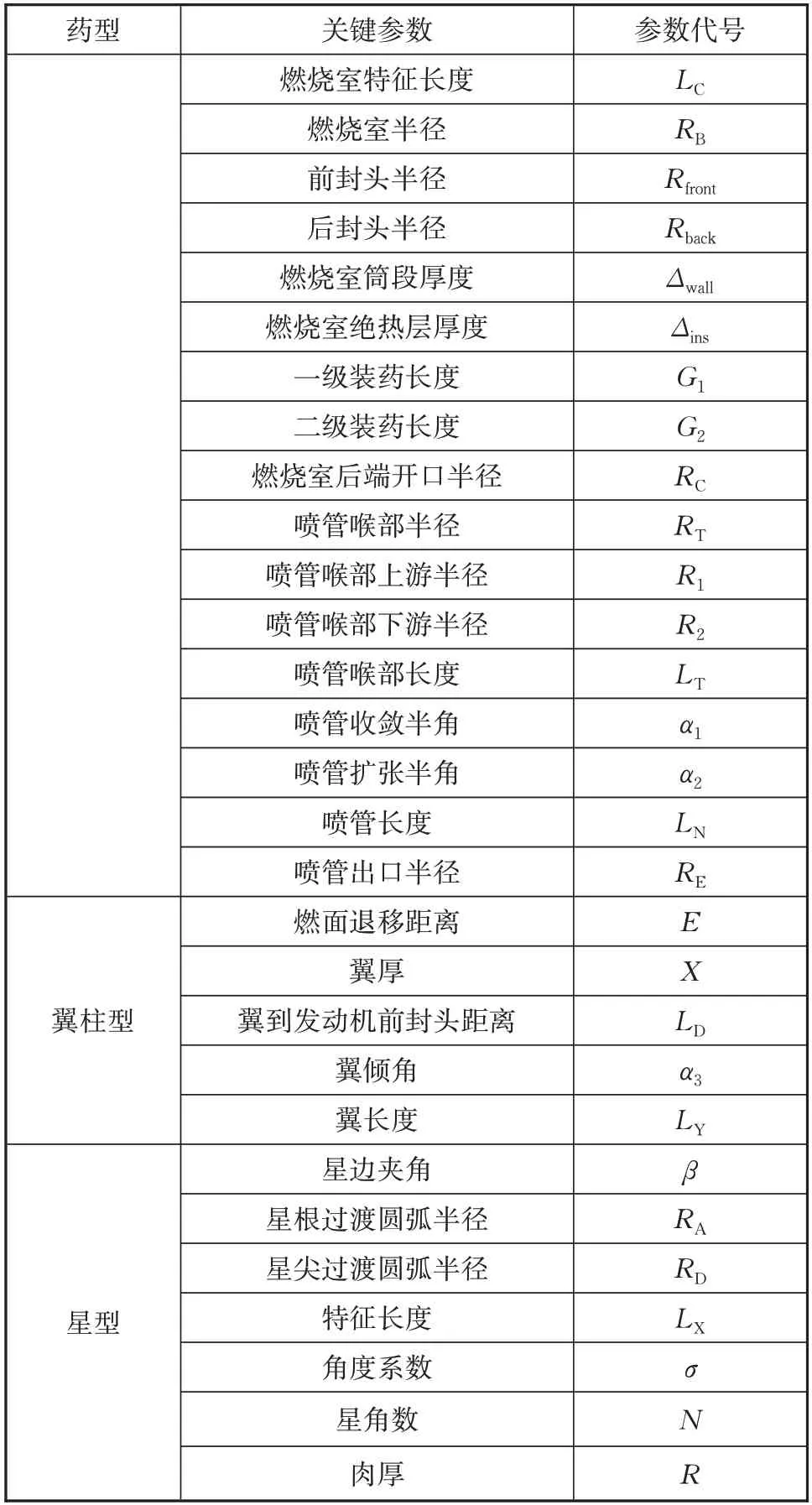

1) 提炼出装药的特征形体,如内孔回转体、翼型、星孔型等,交互式绘制装药外轮廓与特征形体,并确定特征形体的参数以及约束。有时为加快与简化运算,只需根据翼型、星型等旋转对称特征体的个数N绘制模型的1/N。典型装药特征形体的关键参数见表1。

表1 顶层骨架模型关键参数Tab.1 Critical Parameters of TBS of SRM

2) 生成装药外轮廓与特征形体的三维几何实体。

3) 装药外轮廓依次与每个特征形体做布尔差运算,得到药柱的初始形状。

4) 燃面退移时,按照平行层燃烧定律假设,每次退移一定的肉厚,修改特征形体的参数变量,保持变化后的各形体表面与初始表面等距,外轮廓与更新后的特征形体重做布尔差运算,即得到一系列退移后的药柱形状。

上述方法采用几何体间的布尔运算,并将装药特征型面进行分段处理,有效地避免了几何拓扑关系变化引起的再生失败现象。图9给出了基于特征型面法的燃面退移仿真样例。

图9 基于特征型面法的燃面退移仿真样例Fig.9 Simulation examples of burning regression based on the characteristic surface method

3 Creo平台的二次开发过程

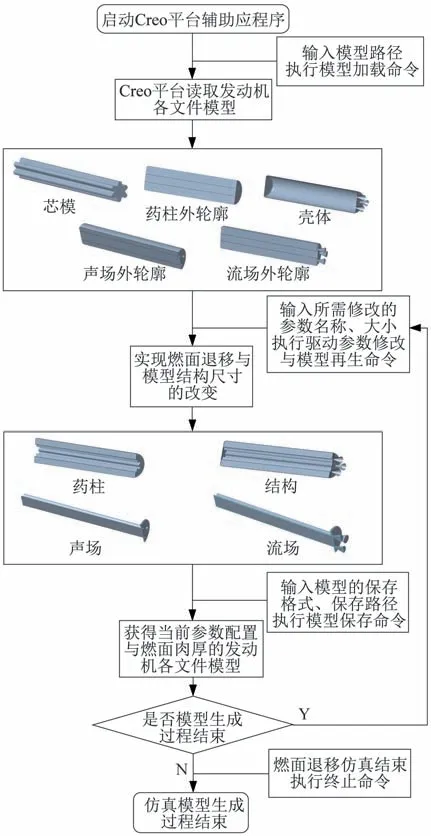

对固体火箭发动机进行基于骨架模型的参数化设计后,用户可以通过直接修改参数驱动模型再生,快速获得满足新设计要求的发动机初步三维结构。然而上述步骤需要手动控制参数的调整,如果需要获取大量不同燃面退移距离的装药、流场域、声场域以及结构文件,同样会带来许多不必要的重复性工作。Creo/TOOLKIT 是Creo 平台自带的二次开发工具,可以直接针对Creo 平台的最底层数据库资源进行访问,在原有软件功能基础上开发设计出用户所需功能。基于Creo 平台的二次开发功能,对修改参数、模型再生、保存文件等重复执行的部分程序化,封装成应用程序,通过Creo 平台调用应用程序,则可实现固体火箭发动机参数驱动、文件导出等功能的自动化,规避了手动操作效率低、枯燥易错的问题。

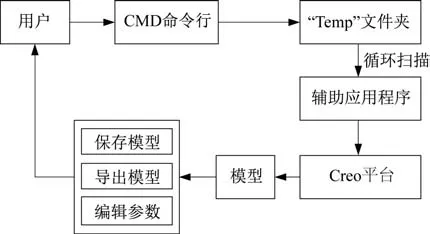

在发动机参数化CAD 模型基础上,采用Creo/TOOLKIT 同步模式,开发了基于Creo 平台的命令识别辅助应用程序。该程序经Creo 启动,用户通过CMD 命令行在“temp”文件夹下写入相关命令,程序循环扫描并识别“temp”文件夹下的命令,将命令传递至Creo 平台,Creo 平台对模型进行修改参数、保存模型以及导出多种格式的模型等操作,实现自动化。如图10 所示。

图10 Creo平台二次开发实现操作自动化Fig.10 Creo secondary development realizes the automation of operations

该辅助应用程序的命令标识符见表2。用户只需输入相应的命令标识符,即可对模型进行相应功能的实现。该命令适用于任意一种基于Creo 平台绘制的模型。调用此辅助应用程序的一般流程如图11所示。

表2 实现功能与其命令标识符Tab.2 Functions and identifier

图11 辅助应用程序的调用流程Fig.11 The called procedure of the auxiliary application program

4 结束语

本文基于Creo 平台,提出一种采用自上而下设计理念的固体火箭发动机的参数化建模流程。采用实体造型法分析了不同内型面装药的燃面退移仿真过程,并依据各物理场模型之间的布尔运算关系得到相应的各物理场模型。同时利用Creo平台的二次开发功能,开发了一套辅助应用程序。调用该程序可自动获得满足新设计要求的发动机初步三维结构、燃面退移仿真全过程以及相应燃面肉厚的多物理场模型。本文可为固体火箭发动机大规模试算提供技术支持,能够显著提高相关设计人员的设计效率,缩短设计周期。