压电阻抗实时监测技术在推进系统中的应用研究

张守诚,谭元球,唐伟员,罗 潇,邱 江,邓志芳

(中国航发湖南动力机械研究所,湖南 株洲 412002)

航空航天推进系统在其贮存或飞行过程中,由于受环境温度、压力或高速气流等随机因素的影响,自身结构可能会产生损伤和缺陷,导致重大的安全事故。大多推进系统都具有粘接层或者使用黏接剂,例如航空发动机的粘接件和密封件等大量使用黏接剂等;固体火箭发动机的燃烧室主要由壳体、绝热层、粘接层(在固体火箭结构中专业名词为衬层)构成。衬层作为固体火箭发动机燃烧室内粘接推进剂和绝热层(或壳体)的粘弹性材料,承担保护发动机的重要作用[1]。如果衬层没有在具有良好粘接性能的“半固化状态”下进行装药,将严重破坏粘接层和推进剂界面的粘接强度,从而导致发动机发生爆炸、解体等灾难性事故。因此研究能够有效准确地判定粘接层“半固化状态”的方法,对推进系统的质量控制具有重要意义。

目前为止,粘接层“半固化状态”检测主要采用人手指压法,依靠工程人员的经验判断,不能定量化地判定粘接层的粘接性能,严重影响粘接质量的稳定性。为了解决这一问题,国内外学者对提升粘接层粘接性能做了大量的研究[2-4]。使用科学仪器对材料固化反应程度进行监测表征的方法主要有红外光谱法、差式扫描热量法(DSC 法)、超声波方法等,杨士山等[5]采用红外光谱技术表征粘接层固化过程中微观结构的变化,初步探讨了粘接层固化程度对界面粘接强度影响的机理,但是该方法只适用于特定配方,不能进行实时监测,且测试仪器昂贵。文献[6]利用DSC 方法测量环氧树脂等的固化过程,需要对监测材料进行破坏性取样,无法实现实时监测。

近些年来发展的压电类智能材料结构技术为在役航空航天推进系统进行在线损伤检测和实时健康监测提供了广阔的发展前景。尤其是一种新兴的结构健康监测方法即压电阻抗技术,通过粘贴于被测结构表面的压电传感器进行测试,利用压电传感器的机电耦合特性反映出被监测结构的状态,为粘接层“半固化状态”的实时健康状态监测与表征提供了新的思路。由于压电阻抗法是在高频条件下测量压电片驱动结构耦合阻抗,对结构性能变化敏感,使得该方法特别适合对粘接层固化状态进行实时监测。

本文着重从理论上将高频激励的压电阻抗法与粘接层固化的力学性能联系起来,构建粘弹性粘接层结构的模量与耦合阻抗的关系,对粘接层试件进行压电阻抗技术实时监测实验,分析共振频率处阻抗实部峰值的变化,探究压电阻抗技术实时监测并完整表征粘接层固化状态的可行性。

1 粘弹性阻抗模型及监测原理

粘接层的固化过程主要是HTPB(端羟基聚丁二烯)和TDI(甲苯二异氰酸酯)在一定条件下发生交联反应,生成具有网状结构的聚氨酯类弹性体。压电阻抗技术实时监测粘接层固化状态的基本原理是,粘接层固化过程中,其模量等力学性能发生改变,导致机械阻抗变化,利用压电传感器的机电耦合效应,测量粘贴于粘接层表面压电传感器的阻抗信号,其中反映了固化过程中模量等导致粘接层机械阻抗变化的信息。通过比较测得的耦合阻抗的区别,可以准确地识别粘接层机械阻抗的变化,表征粘接层固化过程中模量等力学性能的变化,从而对粘接层固化过程实现实时监测研究。压电阻抗技术是Liang 等[7]在1994 年首先提出的,用于模拟耦合了压电传感器和结构的动态行为。Liang 等在构建机电阻抗理论模型时只考虑了轴向变形,而不考虑与压电传感器相连的测试结构的材料或形状。由压电传感器(PZT)驱动的一维机电耦合阻抗模型导纳表达式如下[7]

式中:Y 为PZT 电导纳(阻抗倒数);ω 为激励频率;la、ba和ha分别为PZT 的长度、宽度、厚度;为PZT 应力为零或常数时的复介电常数,其中δ 为介电损耗因数;为PZT 在电场为零或常数时的复杨氏模量,其中η 为PZT 的机械损耗因数;d31为压电常数;Za为PZT 的机械阻抗;ZS为基体结构的机械阻抗。其中PZT 自身的机械阻抗Za的表达式为

对于一个已确定的压电阻抗耦合系统来说,从式(1)可以看出,PZT 自身机械阻抗大小仅由自身材料参数所决定,其值为常数,而结构力学性能的变化会造成其机械阻抗的变化,因此压电阻抗耦合系统的导纳Y的变化由待测结构的机械阻抗ZS唯一决定[8]。

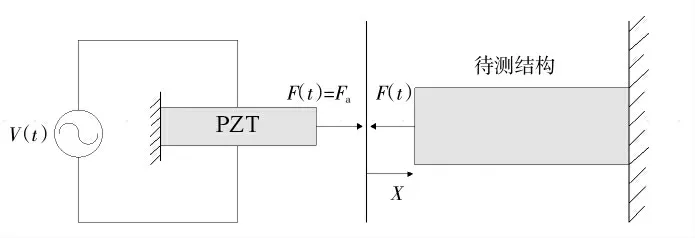

本文根据粘接层的粘弹性材料特性,以及PZT 的厚度方向振动模式,将待测的粘接层结构简化为一维线性粘弹性杆结构,与PZT 相连,如图1 所示。根据一维粘弹性杆波动原理,连续方程和运动方程分别为

图1 一维粘弹性阻抗模型

线性粘弹性杆的粘弹性微分本构方程为

式(3)(4)(5)中:ρ 为粘弹性材料的密度,P 和Q 为与时间相关的微分算子。

由式(3)(4)(5)可得

根据偏微分方程的解形式,位移解可设为

根据文献[6]中PZT 的位移解,得到待测粘接层结构的边界条件为

从而速度解为

一维粘弹性杆结构一端与PZT 相连,粘弹性杆上的荷载可以表示为

由结构机械阻抗(速度阻抗)定义可知,结构机械阻抗表达式为

粘接层固化过程中,粘接层的模量随着固化程度而变化。由式(11)不难看出,在PZT 的主动激励下,粘弹性结构的机械阻抗与动态模量之间存在数值关系。根据式(1),压电阻抗系统的耦合阻抗的变化由待测结构的机械阻抗ZS唯一决定。因此,测得的耦合阻抗和粘接层动态模量存在一定的数值关系,实测的阻抗数据中可以实时表征粘接层的动态模量,从而识别和判定粘接层的固化状态。在此基础上,压电阻抗技术可以实现粘接层动态模量的实时量化表征,有效地监测粘接层的粘接性能。

2 粘接层固化过程阻抗监测实验研究

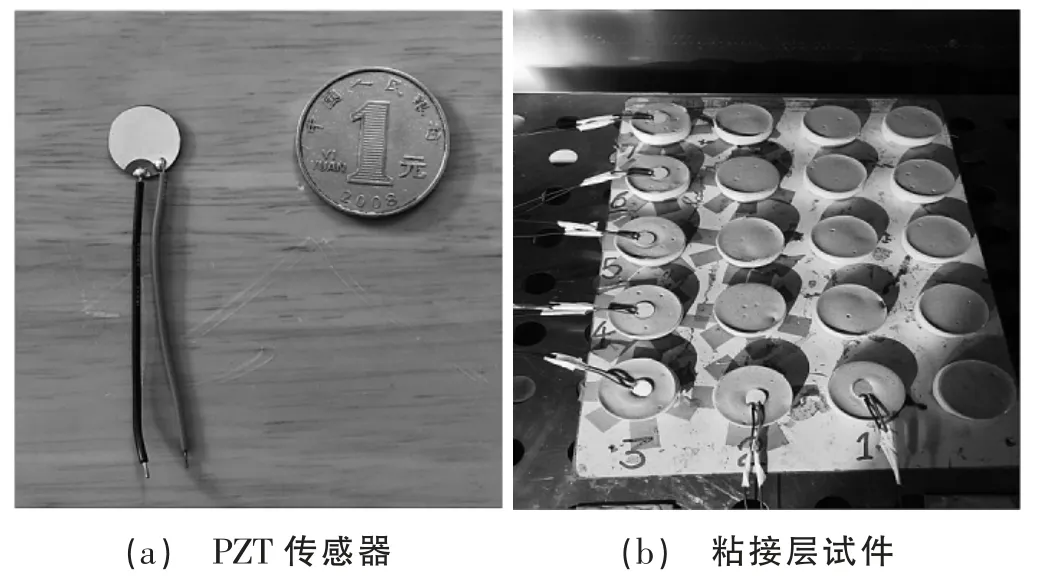

实验使用的粘接层料浆基础配方由某航天单位提供,主要由HTPB 黏合剂、TDI 固化剂及其他添加剂按照一定比例配制而成,选取一定重量的粘接层料浆放入标准的圆形试件(直径40 mm,深度2 mm)中并均匀摊平,然后将圆形粘接层试件置于恒温50 ℃的固化炉中进行固化。实验采用的压电传感器为PZT-5A 压电片(直径12 mm,厚度0.7 mm,STEMINC Ltd),如图2(a)所示。PZT 放置于圆形粘接层试件表面几何中心,利用粘接层自身的粘接性紧紧贴合于圆形粘接层试件表面,如图2(b)所示,并利用National Instrument(NI)系统开发的粘接层固化压电阻抗技术监测程序进行实时监测。

图2 实验设备和试件

NI 粘接层固化阻抗监测系统包括NI PXIe-1071机箱、PXIe-6124 多功能I/O 模块、PXIe-2527 多路复用器开关模块、TB-2627 接线盒和显示器等,采用LabVIEW 进行阻抗监测系统编程,外接自传感电路,能够近似达到精密阻抗分析仪的测量效果。该装置较为便携,成本不高。由于阻抗虚部对结构力学性能的变化不敏感,阻抗虚部通常用于压电传感器自诊断研究,而阻抗实部用于表征结构力学性质的变化[9],因此本文只选取阻抗实部数据表征粘接层的固化状态。

3 实验结果和讨论

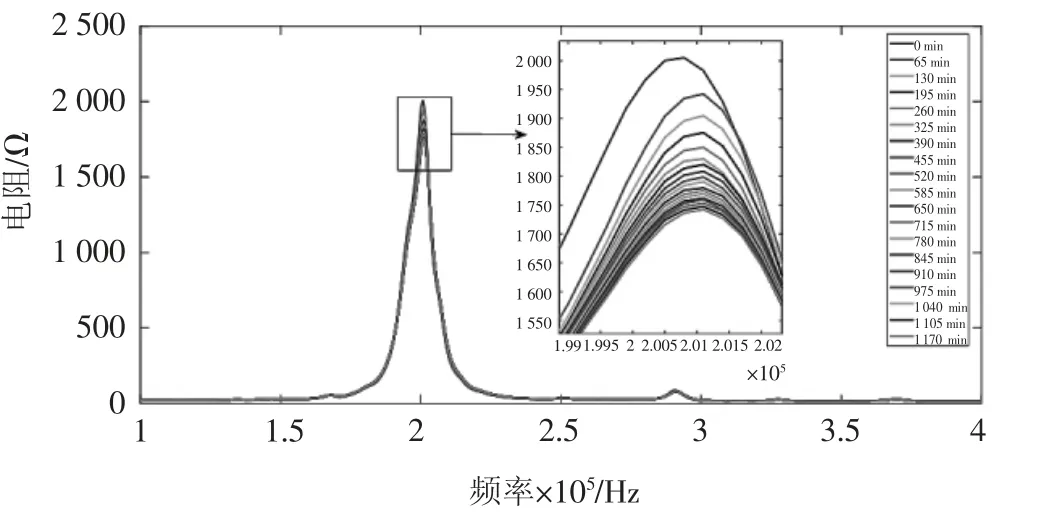

粘接层监测试件如图2(b)所示,一直在固化炉中进行阻抗实时监测的为3 号、4 号、5 号和6 号试件,每一个试件阻抗测试间隔时间约为8 min,总共的监测时间超过8 000 min。但是在粘接层完全固化后,阻抗峰值基本保持不变,因此选取监测过程前3 000 min 的数据进行分析。以3 号试件为例,如图3 所示,阻抗测试扫频区间为100~400 kHz。随机选取监测间隔约为65 min 的19 组测试数据做出阻抗频谱曲线。从图3 可以看出,共振频率约为200 kHz,初始峰值约为2 040 Ω,局部放大图清楚地显示随着固化时间的增加,阻抗实部峰值逐渐下降;当固化程度越来越大时,阻抗峰值的速率减小;粘接层完全固化时,阻抗峰值几乎保持不变。因此,可以选用阻抗实部峰值作为表征粘接层固化状态的监测指标。

图3 3 号试件的阻抗频谱

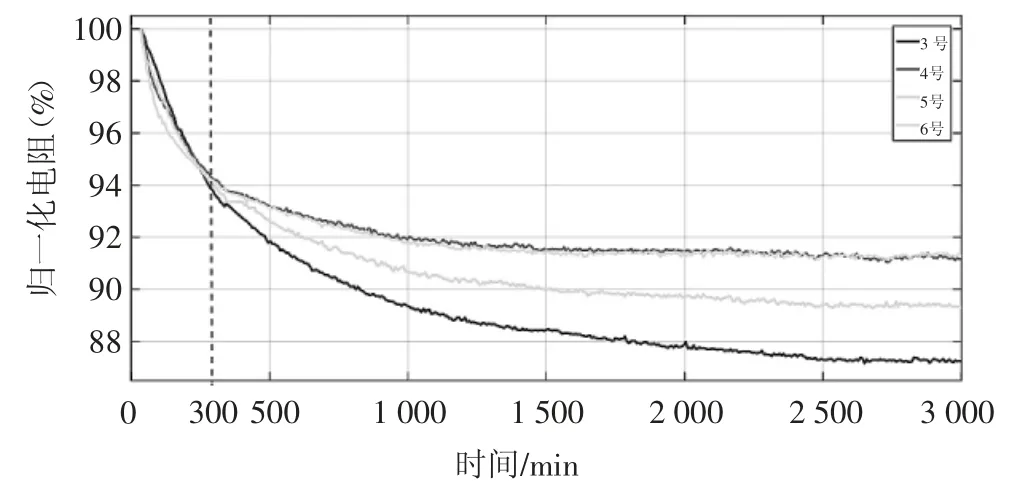

选取各试件测得的阻抗实部峰值作为表征粘接层固化状态的特征量,将固化过程中各个时间段的阻抗实部峰值取出,画出阻抗实部峰值与固化时间的对应曲线。对3—6 号试件的阻抗峰值数据作归一化处理并进行对比,如图4 所示。各试件的阻抗峰值曲线都呈现相同的下降趋势,且下降率基本保持一致。根据该航天单位以往的实验数据和经验,该配方粘接层的“半固化状态”开始时间约为300 min。从图4 可以看出,300 min时各个粘接层试件归一化后的阻抗实部峰值均为0.94左右,各个试件的阻抗实部峰值均下降约6%,表现出了高度的一致性和统一的规律,可将阻抗实部峰值的下降率作为粘接层“半固化状态”的参考依据。对于该配方粘接层,从配制完成开始固化进行阻抗实时监测,当阻抗实部峰值下降约6%时可以判断粘接层开始进入“半固化状态”。压电阻抗技术根据阻抗峰值下降率定量化地表征粘接层的“半固化状态”,不再单纯地依据工程人员的手工经验,可以作为判定粘接层“半固化状态”的重要指标。

图4 各试件阻抗峰值归一化后随时间变化曲线

综上所述,各个粘接层试件反映出了一致的下降规律,随着粘接层的固化进程,相应的阻抗实部峰值会逐渐降低,且阻抗实部峰值变化速率逐渐减缓;粘接层完全固化后,相应的阻抗峰值基本保持不变。归一化处理后,各个试件的下降规律高度一致,在“半固化状态”时的下降率大致相同,可以将阻抗实部峰值下降率作为定量化表征粘接层“半固化状态”的重要参考依据。

4 结论

本文提出了一种基于压电阻抗技术监测粘接层固化状态的新方法。首先通过构建一维粘弹性机电阻抗耦合模型,推导了粘弹性结构的动态模量与阻抗的数值关系,开展了圆形粘接层试件的固化过程阻抗监测实验研究,根据推导过程及实验结果与数据分析可以得到以下一些结论。

1)由建立的一维粘弹性阻抗模型推导出了动态模量和耦合阻抗的数值关系,准确地模拟了粘弹性粘接层材料的耦合阻抗信号,表明了一维粘弹性阻抗模型的有效性。

2)阻抗实部峰值随着固化程度的加深而逐渐减小,且随着固化时间的增加,减小的速率越来越小,最后阻抗峰值基本保持不变,粘接层达到完全固化,完整反映了粘接层固化过程。

3)各个粘接层试件开始进入“半固化状态”时的阻抗实部峰值下降率相同,阻抗实部峰值的下降率可以作为判定粘接层“半固化状态”的重要参考依据。

4)本文所提出的压电阻抗技术为非破坏性的原位监测方法。由于耦合阻抗与动态模量的数值关系,以及粘接层材料和推进剂材料的相似性,该方法也适用于推进剂固化过程的监测,并做了相关实验研究。压电阻抗技术对于结构力学性能变化的敏感性及规律性,使得其在航空航天领域拥有广阔的发展前景。