应急抢修单梁置换钢混组合结构研究

柯亮亮,苗建宝,刘颜滔

(西安公路研究院有限公司,西安 710065)

桥梁是确保公路畅通的咽喉,其承载能力和通行能力更是沟通全线的关键。近年来,如地震、泥石流、滑坡、落石及车辆撞击等灾害频发[1],如何实现桥梁上部结构损坏后的快速抢修或更换,同时有效利用新型材料或结构形式对结构性能进行进一步优化,为抗灾救援争取时间是需要深入研究的问题[2]。

我国现有桥梁以中小跨径为主,中小跨径桥梁单梁出现结构变形过大、破坏、倾覆或加固不能满足规范要求[3],主要采取单梁置换的处置思路。目前单梁置换通常选用同类结构替换,但混凝土主梁在浇筑过程中需要经过捆扎钢筋、浇筑、龄期及张拉预应力等步骤,施工周期较长,不适用于快速抢修要求[4]。由于钢结构抗拉、抗压、抗剪强度均比较高,与混凝土等材料相比自重小,具有较大跨越能力,施工速度快等优势[5-7]。因此,针对中小跨径桥梁上部结构单梁快速置换方法,提出采用钢混组合结构单梁置换方法。

1 传统换梁方法适用性分析

正常使用情况下桥梁的单梁受损情况较少,单梁置换基本采用将受损的单梁置换为与原结构相同的混凝土梁。混凝土梁与原结构刚度匹配较好,但在应急抢修工程中,制作原结构梁需要耗费大量时间,且自重过大导致运输不便,施工的周期过长,同时混凝土梁在应急抢修过程中由于没有充分时间达到混凝土龄期,受收缩徐变影响较大。因此,工期要求紧迫的桥梁,有必要探索新的单梁置换方法,彻底解决以上问题。

2 理论分析

钢混组合梁置换混凝土梁在确保结构具有足够强度以外,在刚度不匹配的情况下,会导致钢结构梁与混凝土结构梁接缝处的应力过大,从而产生裂缝甚至落梁,因此,混凝土梁单梁置换为钢混组合结构梁主要问题为刚度匹配。

2.1 挠度分析

对于钢混组合结构T 梁或箱梁在匹配刚度时可根据材料力学中挠度近似微分方程公式(1)

式中:ω 为挠度变形;M(x)为梁段弯矩方程;E 为材料弹性模量;I 为截面惯性矩。

由公式(1)可知,在荷载与跨径相同的情况下,挠度仅与材料的弹性模量E 与截面惯性矩I 的乘积,既与弯曲刚度有关。通常改变结构刚度主要有3 种方法:①改善结构形式,减小弯矩M;②增大弯曲刚度EI;③增加支座,减小梁的跨度。但在单梁置换工程中,结构弯矩与主梁跨度很难进行优化,仅能通过控制截面尺寸与梁高来改变截面惯性矩控制截面刚度,从而达到挠度变形量相同的目的。而在钢混组合结构置换混凝土结构梁中,由于截面材料种类不同,钢材的弹性模量大于混凝土的弹性模量,导致置换钢混组合结构后主梁横向分布系数发生变化,在分析横向分布系数问题与匹配刚度问题时可简化为分析钢混组合结构梁抗弯惯距与抗扭惯矩的问题。在主梁梁高不发生变化时,改变腹板与底板厚度可以控制抗弯惯矩与抗扭惯矩。

2.2 截面转换分析

通常钢混组合截面计算刚度时,先将混凝土桥面板采用截面换算的方法完全转换为钢截面,为保证截面的形心轴高度不发生变化,需要确保其转换后主轴惯性矩不发生变化,换算截面应只改变截面宽度而固定其厚度。由此可根据公式(2)得出混凝土截面与钢截面宽度关系式公式(3)

式中:bc为混凝土截面宽度;bs为钢材截面宽度;Ac为混凝土截面积;As为钢材截面积。

在中小跨径单梁置换钢混组合结构时,钢混组合截面刚度应与原结构刚度匹配,因此需要将钢结构转换为等刚度的混凝土结构,由于箱梁截面复杂,转换截面时无法确保截面形心高度在换算前后保持不变,因此无法采用截面转换的方法将箱型钢截面转换为混凝土截面。

2.3 混合结构结合部连接

钢混组合梁与混凝土梁结合部连接形式采用部分截面连接承压传剪式,依靠承压钢板以承压的方式和水平抗剪连接件以水平剪力的方式共同传递梁的轴力。仅在钢梁侧对应混凝土梁的顶板、底板、腹板断面范围的箱格内填充混凝土。竖向剪力由混凝土断面和连接于承压钢板的竖向抗剪连接件传递。该方式刚度过渡均匀,应力扩散好。钢混结合面局部构造如图1 所示。

图1 钢混结合面局部构造图

3 钢混组合结构有限元分析

3.1 基本参数

3.1.1 原混凝土梁结构形式

研究对象采用4 孔30 m 预应力混凝土连续箱梁,桥宽为15.25 m,梁高为1.6 m,单片梁宽2.4 m,湿接缝宽度0.588 m。原箱梁采用C50 混凝土,弹性模量Ec=3.45×104MPa。具体参数如图2 所示。

图2 混凝土结构断面图

3.1.2 钢混组合结构形式

钢混组合结构采用槽型钢梁作为研究对象,混凝土桥面板采用C50 混凝土,弹性模量Ec=3.45×104MPa。钢结构主梁采用Q345c 钢材,弹性模量Es=2.06×105MPa,混凝土与钢材弹性模量比值Es/Ec=5.971,钢底板宽度腹板斜率与原混凝土结构保持一致,结构大致断面如图3 所示。

3.2 有限元模型

上部结构分析采用MIDAS/CIVIL2019 建立桥梁空间力学梁格模型。将原梁第4 片主梁替换为钢混组合结构槽型梁,模型共计1 485 个节点,2 020 个单元。计算模型如图4 所示。

图4 上部结构计算模型

4 腹板与底板厚制对挠度的影响研究

4.1 计算方法

单梁置换主要考虑与原结构的匹配性,在保持钢梁高度、底板宽度、顶板宽度与混凝土梁保持一致的前提下,分别以钢腹板厚度为1、1.5、2、2.5、3 cm 底板厚度为2、2.5、3、3.2、3.4、3.6、3.8、4.0、4.2、4.5 cm 进行有限元计算,模型仅在移动荷载最不利情况下选择4 车道对每一片梁截面惯矩与挠度变化进行分析。

4.2 计算结果分析

将计算所得数据进行统计见表1(表中仅为部分节选数据)。邻梁挠度变化比率为相邻2 片梁挠度差值的比率,为使更换后的混凝土梁变形接近原梁,应使邻梁挠度变化的比率接近原混凝土梁。

表1 邻梁挠度变化比率(节选)

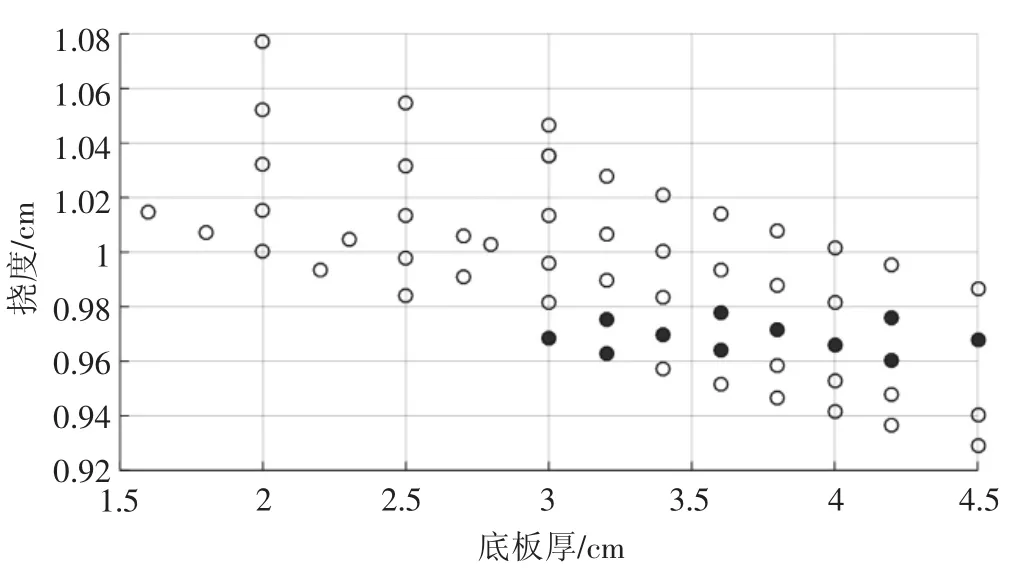

由表1 可以看出,抗扭惯矩越大,相邻梁挠度变化比率越小,置换后槽型钢梁与原混凝土梁匹配度越高。在3—4 号梁之间挠度变化最明显,抗扭惯矩从0.0265 m4增加至0.044 5 m4,两梁挠度比从3.7%下降至1.78%,这是由于原混凝土梁为闭口截面,而槽型钢为开口截面,闭口截面有比开口截面更好的截面抗扭惯矩,抗扭惯矩会影响截面的横向分布系数,从而影响移动荷载的大小,更大的截面抗扭惯矩会使每片梁分配到的荷载更加均匀。将挠度、腹板厚与底板厚度做空间散点图,如图5—图8 所示。

图5 空间三维散点图

图6 腹板厚与挠度关系图

图7 底板厚与挠度关系图

图8 腹板厚与底板厚关系图

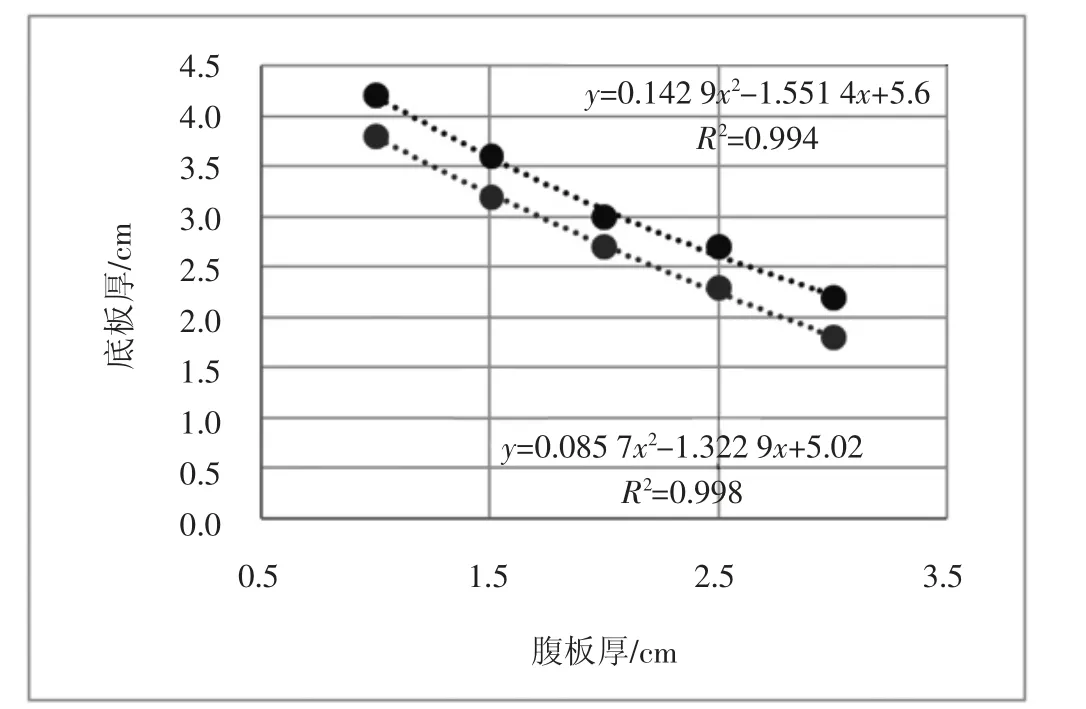

与拟合惯性矩时方法相同,取原混凝土第4 片梁挠度0.997 cm 为标准值,统计挠度变化在±0.005 cm范围内槽型钢混组合结构梁抗弯惯距与抗扭惯矩散点图,图5—图8 中黑点为符合要求的槽型钢截面。取区间上边缘与下边缘的点进行抗扭惯矩拟合,拟合函数如图9 所示。

图9 底板厚与挠度关系图

利用二次多项式对数据进行拟合得到腹板厚与底板厚的区间曲线公式为

y上边缘=0.142 9x2-1.551 4x+5.6

y下边缘=0.085 7x2-1.322 9x+5.02

式中:y 为底板厚;x 为腹板厚。

由于线性回归决定系数R2大于0.95,因此函数拟合度较高。根据区间曲线公式结合每片梁之间的挠度差值可得槽型钢混组合结构腹板厚度取值范围为1.5~3 cm,底板厚度取值范围为1.8~3.6 cm,选择在此区间的截面尺寸带入拟合函数得到的结果均符合要求。

5 结论

1)在置换混凝土箱型梁时,钢混组合结构槽型梁需满足梁高、底板宽度、腹板高度、腹板斜度与顶板开口间的距离与原混凝土梁保持一致,仅变化腹板厚度与底板厚度。

2)原30 m 混凝土箱梁腹板厚18 cm,底板厚18 cm,置换槽型钢混组合结构后腹板厚度取值范围为1.5~3 cm,底板厚度取值范围为1.8~3.6 cm,在此区间的厚度均满足刚度要求。

3)槽型钢混组合梁置换混凝土箱梁时,虽然形心轴发生变化,但是采用截面转换的方法,腹板厚度与底板厚度基本满足刚度要求.

4)主梁刚度对弯矩的横向分布与梁体挠度有直接影响,刚度越大,主梁挠度越接近于原结构,但刚度过大时可能对组合梁与原结构横向连接处受力产生不利影响,采用组合结构置换单梁时应对接缝处进行补强。