污水处理厂尾水硫自养反硝化人工湿地脱氮效果

李文泉,南贵珍,商静静

(1.山东省环境保护科学研究设计院有限公司,山东济南 250013;2.山东省环科院环境工程有限公司,山东济南 250013)

目前,我国绝大多数城市污水处理厂出水标准基本能达到甚至优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,但是相对于受纳水体而言,污水处理厂尾水TN(主要为硝态氮)质量浓度依然较高,远超过水体藻类暴发的营养阈值(TN质量浓度<0.3 mg/L,TP质量浓度<0.02 mg/L)[1]。在流速较慢的湖泊水库区域极易引起藻类等浮游生物大量繁殖,出现水体生境恶化、水生生物大量死亡的现象。由于处理工艺和处理成本的限制,目前城市污水处理厂尾水普遍存在有机物含量低、TN含量高、碳氮比低的问题,因而采用传统的脱氮工艺深度脱氮非常困难。

在实际工程中,为实现城市污水处理厂尾水的深度脱氮,通常采用投加甲醇等碳源的方式,不仅提高了成本,而且容易造成出水有机物浓度增加,加剧水体污染。硫自养反硝化工艺以单质硫代替有机物作为电子供体,无需外加碳源[2],在低碳源生物脱氮方面,正逐渐获得高度关注,目前在国外已有初步应用,并有望得到进一步的推广。根据相关研究[3],硫自养反硝化反应的代谢途径如式(1)。

(1)

(2)

水平潜流人工湿地对污水中的多种污染物均有较好的去除能力,是对污水处理厂尾水进行深度处理的有效工艺之一,具有较好的可行性和经济性。但是由于污水处理厂尾水碳氮比低,很难达到满意的脱氮效果[4],而外加碳源则会导致二次污染和成本上升等问题。将硫自养反硝化技术与人工湿地进行联用,对TN的去除预计有良好的效果,且可以解决人工湿地处理污水处理厂尾水时脱氮效率较低的问题,但目前相关研究和工程应用的报道较少。本文通过模拟试验研究了硫自养反硝化人工湿地对城市污水处理厂尾水的脱氮性能和途径,可以为该联合工艺的实际应用提供参考。

1 试验装置与方法

1.1 试验装置

陶粒是大多数的污水处理厂采用的生物反应器材料,其材料成本低、挂膜速度快、脱氮效率高,所以,本试验采用陶粒作为填料进行挂膜,有助于快速形成生物膜[5]。试验采用硫单质作为硫源,在不同的水力停留时间(HRT)条件下,通过对反应器进出水离子之间变化关系的探究及微生物学分析,揭示反应器中硫自养反硝化的作用机制,并分析将其运用于城市污水处理厂尾水深度脱氮的可行性。

试验装置尺寸为80 cm×24 cm×40 cm,填料高度为30 cm。潜流人工湿地根据填料作用的不同分为布水区、反应区和集水区3个区域。其中布水区长度为20 cm,主要填充粒径为3~5 cm的陶粒;反应区长度为40 cm,主要填充粒径为3~5 cm的硫磺、陶粒和石灰石混合填料,质量比为3∶3∶1;集水区长度为20 cm,主要填充粒径为3~5 cm的陶粒。除此之外,在土壤上种植黄花鸢尾作为湿地植物。同时,在人工湿地沿程设置取样口取样分析。试验装置及取样口①~⑦布置如图1所示。

图1 试验装置及取样口布置示意图

1.2 试验用水

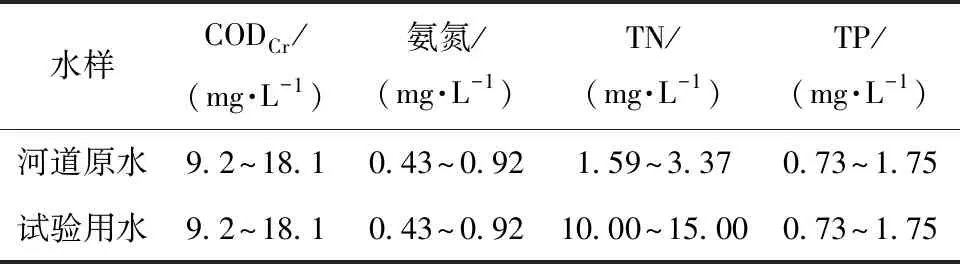

本试验用水取自某河道水体,并添加一定量的硝酸盐调节TN质量浓度为10.00~15.00 mg/L。试验用水水质情况如表1所示。

表1 试验用水水质

1.3 装置的启动

试验接种污泥取自某河道水体淤积底泥,将取回的底泥置于反应桶内驯化培养一周后,接种至人工湿地装置内,开启装置进水运行。等待一周完成挂膜后,连续检测出水硝态氮浓度,硝态氮浓度有明显下降后可启动试验。

1.4 微生物群落鉴定

本试验接种污泥来自于污水处理厂,并在含硫磺和硝酸盐污水中驯化1个月,作为人工试验装置接种污泥。人工湿地试验指标监测全部完成后,对进水装置和人工湿地装置内部微生物群落分别进行微生物群落鉴定。

1.5 测试指标及方法

监测的水质参数包括pH、DO、硝态氮、亚硝态氮和硫酸盐等,测试方法参照《水和废水监测分析方法》(第四版)。

2 结果与讨论

2.1 DO和pH的变化情况

硫自养反硝化的主要作用菌种为脱氮硫杆菌。脱氮硫杆菌是一种兼性厌氧菌,最适生长环境为中性,DO和pH均会对脱氮硫杆菌的硝态氮还原反应造成明显抑制[6-7],从而降低处理效果,影响出水水质。因此,为保障人工湿地中硫自养反硝化脱氮反应的正常进行,需严格控制人工湿地装置反应区内部的pH和DO参数。由于硫自养反硝化过程是一种产酸过程,为避免装置中pH下降,影响反硝化处理效果和出水水质,在填料中填充了石灰石以中和反应产生的氢离子。

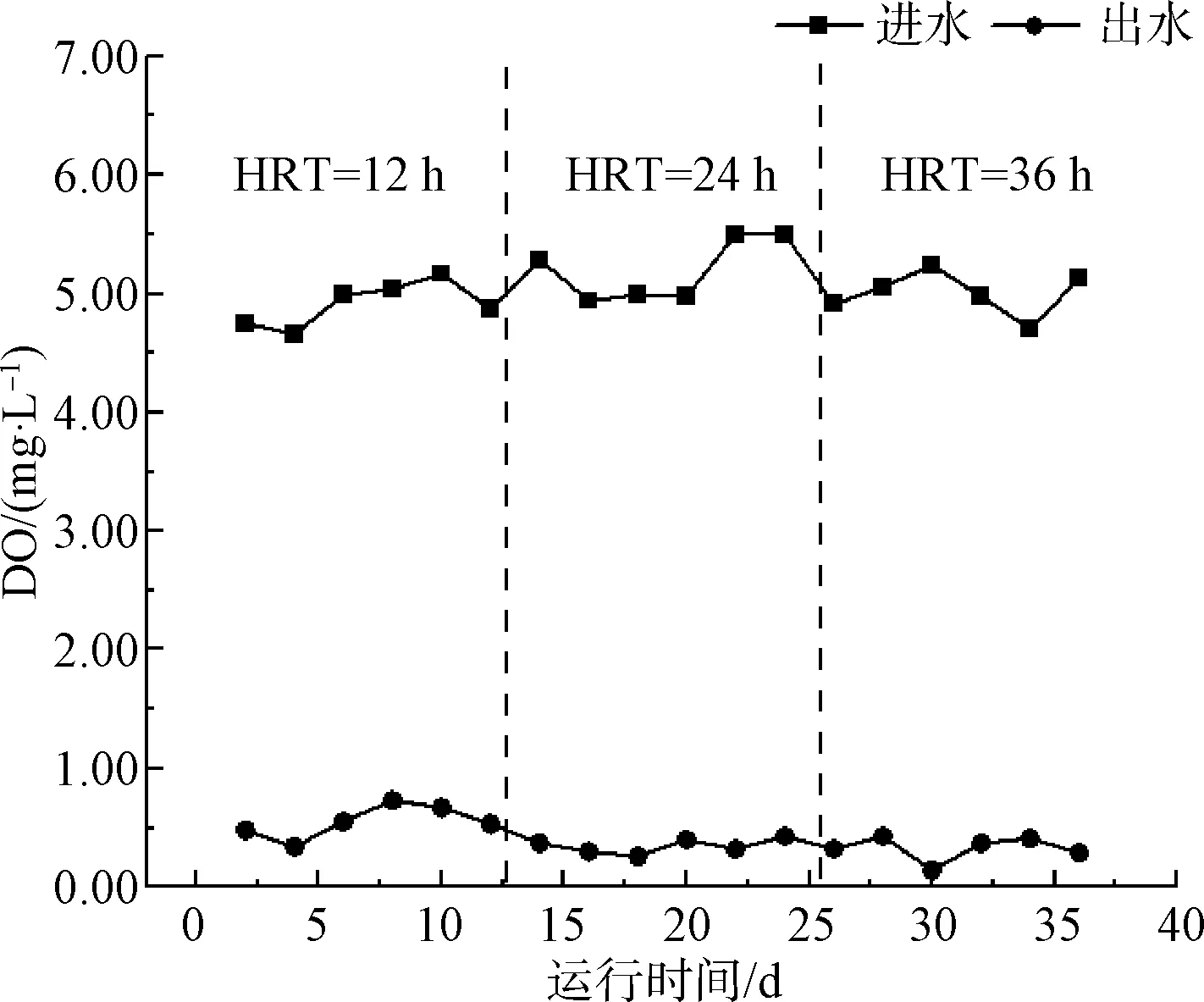

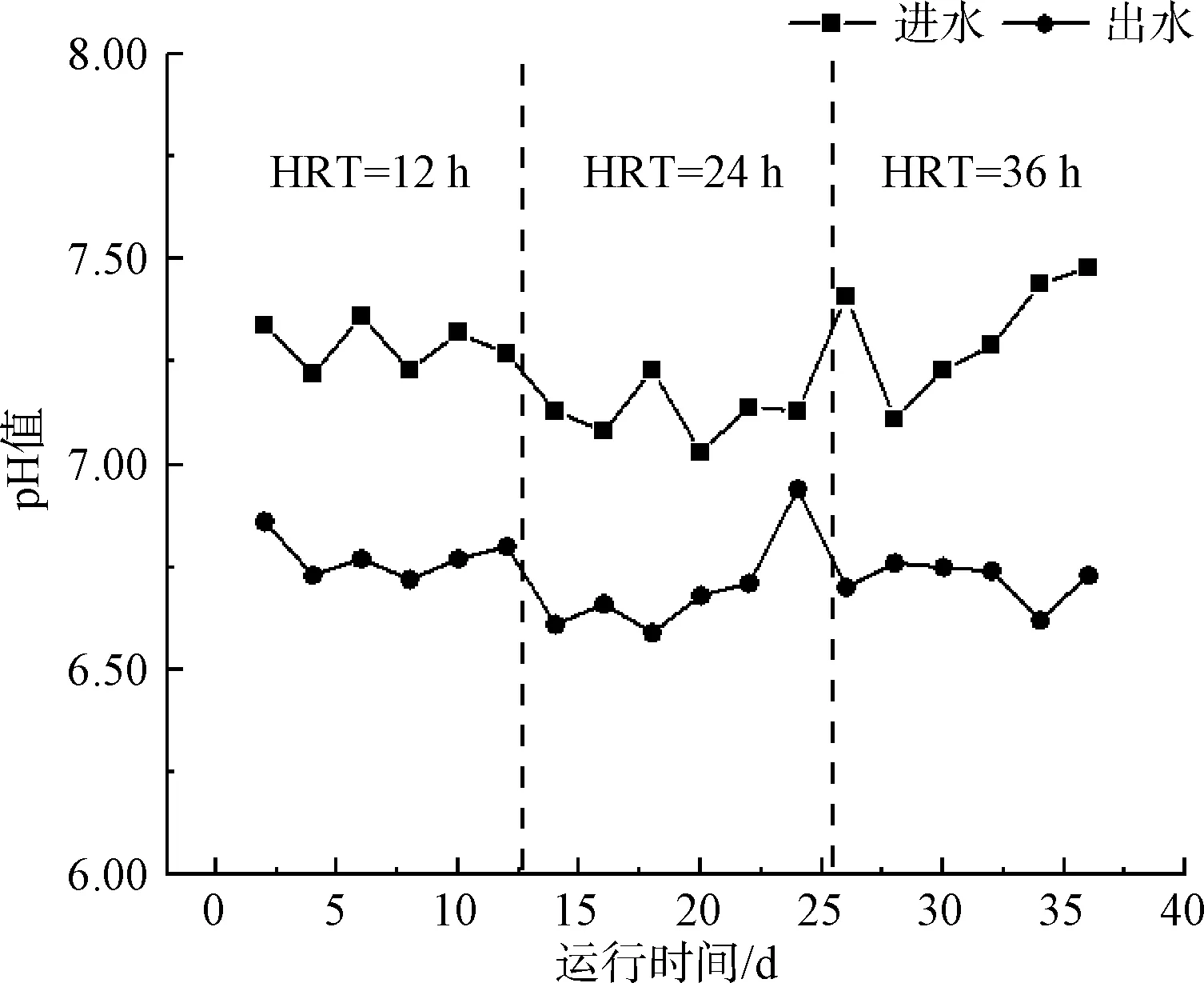

图2和图3分别为试验过程中不同HRT时人工湿地DO和pH的进出水情况。根据试验结果,不同HRT时试验进水DO质量浓度为4.66~5.50 mg/L,出水DO质量浓度为0.14~0.73 mg/L,进水pH值为7.08~7.48,出水pH值为6.62~6.94,人工湿地的环境条件基本满足反硝化所需的环境条件。

图2 不同HRT时进出水DO浓度

图3 不同HRT时进出水pH值

2.2 不同HRT时硝态氮的去除效果

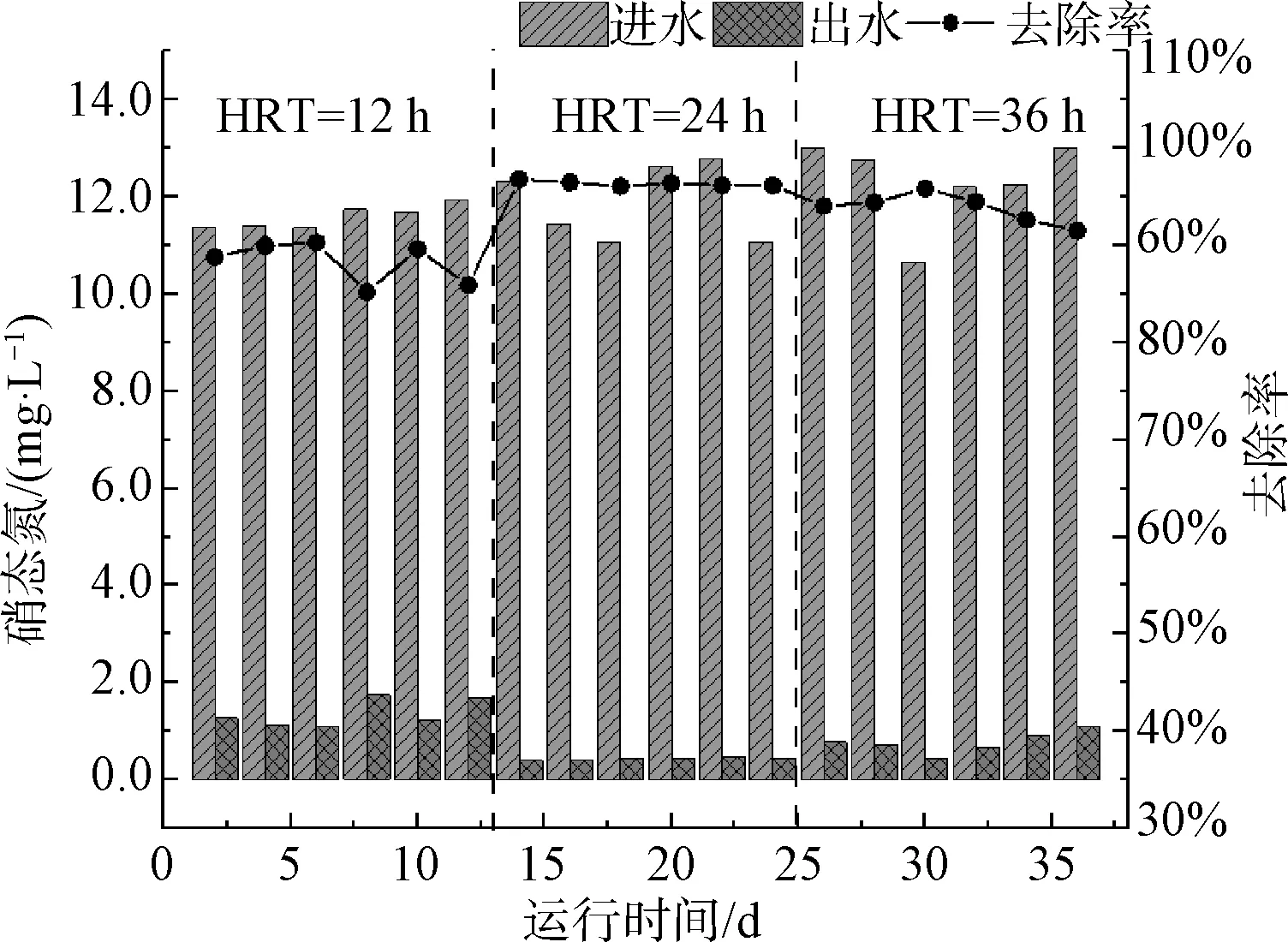

受现有处理工艺限制,污水处理厂尾水中TN主要以硝态氮形式存在,硫自养反硝化主要以脱除硝态氮为主,对氨氮的去除能力较低[4],因此,本试验主要研究装置中硝态氮的去除效果。

图4为试验过程中不同HRT时人工湿地硝态氮的进出水情况。根据试验结果,人工湿地HRT对硝态氮的去除效果有较大影响。HRT=12 h时,人工湿地硝态氮去除率最低,平均去除率为88.3%,平均出水质量浓度为1.4 mg/L;HRT=24 h时,人工湿地硝态氮去除效率最高,平均去除率为96.4%,平均出水质量浓度为0.2 mg/L;当HRT=36 h时,人工湿地硝态氮去除率略有下降,平均去除率为93.9%,平均出水质量浓度为0.6 mg/L。可以看出,本试验硝态氮去除的最佳HRT为24 h,随着HRT继续增加,人工湿地硝态氮去除效率基本不再增加甚至有所降低,推测可能是HRT过长时,硫酸盐还原菌(在硫自养区发现了优势菌种Desulfocapsa,占比为1.88%)还原无机硫化合物,生成硫化物对脱氮反应造成了抑制。

图4 不同HRT时进出水硝态氮

2.3 不同HRT时亚硝态氮的变化情况

硫自养反硝化过程中硝态氮的去除过程为硝态氮→亚硝态氮。亚硝态氮作为中间产物,其毒性约为硝酸盐的11倍[8]。通过监测不同HRT情况下亚硝态氮在人工湿地出水中的浓度,可以反映硫自养反硝化反应进行的程度,据此可以合理选择系统的HRT,减少出水中亚硝态氮浓度,保证出水水质。

图5为试验过程中不同HRT时人工湿地亚硝态氮的进出水情况。根据试验结果,人工湿地HRT对出水中亚硝态氮含量有较大影响。HRT=12 h时,出水亚硝态氮浓度远大于进水,最大增加倍数为5.3倍,最大增加量为0.9 mg/L。这是因为HRT=12 h时,脱氮硫杆菌与硝态氮还原生成的亚硝态氮接触时间过少,尚未完全反应就流出反应区,导致出水中的亚硝态氮浓度升高。虽然硫自养人工湿地在较低HRT条件下,仍然表现出较高的脱氮效率,但是会导致亚硝酸的积累,对出水水质造成不利影响。HRT≥24 h时,亚硝态氮出水浓度明显低于进水浓度,平均去除率为81%,不会对水质造成影响。

图5 不同HRT时进出水亚硝态氮浓度

2.4 不同HRT时硫酸盐的变化情况

根据硫自养反硝化的代谢途径,反应过程会产生副产物硫酸盐,硫酸盐浓度较高时会抑制水生动植物的生长,还会发生还原反应生成硫化物导致水体黑臭。我国现行《地表水环境质量标准》(GB 3838—2002)中对集中式生活饮用水地表水水源地中要求的硫酸盐标准限值为250 mg/L。

图6为不同HRT时进出水硫酸盐浓度情况。根据试验结果,人工湿地装置出水中硫酸盐质量浓度为102~158 mg/L,平均值为138 mg/L,基本不会对受纳水体造成影响。理论上每去除1 mg硝态氮将产生7.54 mg硫酸盐,因此,不考虑水体硫酸盐背景浓度的影响,硫自养反硝化技术可以用于硝态氮质量浓度低于33 mg/L的水体修复。

图6 不同HRT时进出水硫酸盐浓度

2.5 人工湿地沿程变化情况

为进一步研究人工湿地硝态氮的去除位置和去除机理,在HRT=24 h时,对人工湿地装置进行沿程取样,主要分析指标为DO、pH、硝态氮、氨氮和硫酸盐等,结果如图7~图10所示。根据试验结果,在布水区进水中的氨氮被去除,消耗了原水中的大部分DO,进入反应区的DO浓度大幅降低,有利于硫自养反硝化的进行;进入反应区后,硝态氮明显下降,硫酸盐明显上升,pH明显下降,变化趋势与式(1)的代谢途径相符。同时,在装置布水区和出水区也出现了相似的变化趋势,推测应该是在装置运行过程中反应区的少量硫单质和硫自养菌扩散至布水区和出水区,使布水区和出水区也发生了硫自养反硝化反应。

图7 DO浓度沿程变化 (HRT=24 h)

图8 pH值沿程变化 (HRT=24 h)

图9 硝态氮浓度沿程变化 (HRT=24 h)

图10 硫酸盐浓度沿程变化 (HRT=24 h)

2.5.1 硝态氮的沿程变化情况

根据图9,人工湿地装置中硝态氮的去除主要发生在装置反应区前端,在反应区前端(取样口3)硝态氮显著降低,质量浓度为2.31 mg/L,去除率为82.3%,在反应区末端(取样口5)硝态氮浓度基本稳定,质量浓度为0.13 mg/L,去除率为99%,反应区前半段硝态氮去除速率要远大于中后段。出现上述情况的原因主要是反应区前端营养丰富,脱氮硫杆菌生长环境适宜,微生物活性高,反硝化速率高;而中后段营养物质较少,氢离子和硫酸盐浓度相对较高,对脱氮硫杆菌活性造成了一定抑制,导致中后段微生物活性减弱,反硝化速率降低。一般而言,过高的DO浓度会抑制缺氧反硝化的进行,在本试验中,在布水区末端和反应区前端虽然DO质量浓度为1.75 mg/L和1.25 mg/L,略高于缺氧反硝化反应需要的DO浓度要求,但是实际试验中,在布水区末端和反应区前端硝态氮浓度依然大幅降低。万东锦等[9]在硫自养反硝化去除地下水中硝酸盐氮的研究中对含硝态氮地下水(原水DO质量浓度=3.5~4.9 mg/L)进行了硫自养反硝化试验,低浓度DO并未对反硝化反应造成影响。该试验的结果与本试验相符,说明低浓度DO不会对硫自养反硝化反应造成明显抑制。

图11为HRT=24 h时,装置沿程硝态氮浓度与硫酸盐浓度的线性拟合结果,硝态氮浓度与硫酸盐浓度呈较好的负相关(k=-7.196 1,R2=0.983 09),即每去除1 mg硝态氮可以生成7.20 mg硫酸盐,与式(1)计算的理论值基本吻合。拟合结果进一步证明了人工湿地试验装置中硝酸盐的去除是硫自养反硝化反应的结果。

图11 沿程硝态氮与硫酸盐线性拟合结果 (HRT=24 h)

2.5.2 亚硝态氮和氨氮的沿程变化情况

图12为HRT=24 h时,沿程亚硝态氮的浓度变化情况。根据试验结果,亚硝态氮质量浓度在进入反应区后迅速升高,在反应区中部(4号取样口)达到最大值(1.20 mg/L),在反应区末端迅速下降至0.08 mg/L,最终出水质量浓度降为0.04 mg/L,装置反应区前半段存在亚硝态氮的积累。

图12 亚硝态氮浓度沿程变化 (HRT=24 h)

图13为HRT=24 h时,沿程氨氮的浓度变化情况。根据试验结果,氨氮进水质量浓度为0.73 mg/L,在布水区即迅速下降至0.10 mg/L,在后续反应中浓度基本趋于稳定。结合亚硝态氮的沿程变化情况,可以推断,硫自养反应区亚硝态氮的产生基本与氨氮无关,主要是硫自养反硝化反应不彻底导致的。原因分析如下:装置前端硝酸盐还原生成亚硝酸盐速率很快,并且反应区装置前端DO含量相对较高,而亚硝酸盐还原酶更易受DO的抑制[10],导致亚硝酸盐还原速率降低,前端出现累积;随着水流的前进,硝酸盐还原速率变慢,DO含量进一步降低,亚硝酸盐还原酶的活性增强,亚硝酸盐的还原速率变快,亚硝酸盐浓度迅速降低。

图13 氨氮浓度沿程变化 (HRT=24 h)

2.6 人工湿地微生物群落结构研究

为进一步研究发生硫自养反硝化的菌种类型和来源,对人工湿地进水污泥和反应区污泥进行微生物多样性测序,获得人工湿地进水和反应区优势菌种类别和丰度如图14所示。目前已知的硫自养反硝化菌种[4,11-13]主要有Thiobacillus、Sulfuritalea和Sulfurimonas等,均属于化能无机自养菌。

图14 各样品的属水平微生物群落结构

根据微生物多样性测序结果,在人工湿地进水中菌种Thiobacillus、Sulfuritalea和Sulfurimonas的丰度依次为1.11%、0.13%和0,总共为1.24%。在反应区中Thiobacillus、Sulfuritalea和Sulfurimonas的丰度大幅增加,依次为9.87%、4.56%和3.63%,共计18.06%。微生物多样性测序结果说明,本研究中人工湿地装置内部硫自养反硝化菌在进水中含量极少,菌群的增加主要来自于填料内部。

3 结论

(1)本试验硫自养反硝化人工湿地装置在HRT=24 h时硝态氮去除效果最好,出水硝态氮平均质量浓度为0.2 mg/L,平均去除率为96.4%。HRT过低或过高都会对硝态氮去除效果造成一定影响。

(2)本试验硫自养反硝化人工湿地装置出水DO平均质量浓度为0.14~0.73 mg/L,出水平均pH值为6.62~6.94,出水硫酸盐平均质量浓度为138 mg/L,出水采取复氧措施后对受纳水体水环境基本不会造成影响。

(3)在HRT=24 h时,对硫自养反硝化人工湿地装置沿程分析结果显示:装置pH、DO、硝态氮、亚硝态氮和硫酸盐等物质的变化规律与硫自养反硝化的机理基本吻合,证明了装置进水硝态氮确实在硫自养反应区通过硫自养反硝化反应去除。

(4)通过对本试验人工湿地装置进水和反应区的微生物群落分析发现:相对于进水,硫反应区出现了大量硫自养反硝化菌种,占菌群总量的18.06%,而此类菌种在进水中占比仅为1.24%,说明硫自养反硝化菌群的增加主要来自于填料内部。