海上风机单桩基础防护设施与船舶碰撞分析1

吴垠峰,秦小健,朱孟喆

(1. 江苏海上龙源风力发电有限公司,江苏南通 226014;2. 龙源电力集团股份有限公司,北京 100034)

0 引言

目前,在各种新能源中,风能发展较为成熟,且具有广阔的发展前景。我国海域具有丰富的风力资源,特别适合发展海上风电产业。海上风电具有占地资源少、视觉影响小、稳定持续等优点[1]。我国的风电场主要布置在靠近港口和航道的近海水域,随着风机的增多,船舶与风机碰撞的概率也在逐渐提高。一旦风机与船舶发生碰撞,不仅会使得整个海上风力发电装置的基础机构发生局部或整体弯曲,影响整个装置的安全性和耐久性,还会造成剧烈爆炸和人员伤亡[2]。因此,加大对海上风力发电机组基础设计防护措施的研究是十分必要的。

随着海上风力发电场数量的剧增,国内外学者对船舶与风机的碰撞过程和风机的防护措施进行了深入研究并取得了诸多成果。郝二通[3]系统研究了3种海上风机基础(单桩、三桩和导管架基础)的防撞性能,并提出了一种一体化的防撞设施设计方法。谢逸群[4]设计了一种新型多重吸能防撞设施,并基于ANSYS Workbench 对1 000 t 散货船以2 m/s 的速度与防撞设施的碰撞过程进行了模拟。李艳贞等[5]基于MSC.Dytran 对5 000 t 船舶以1 m/s、2 m/s、3 m/s 的速度与海上风机的碰撞过程进行了模拟,结果表明:船舶的撞击初速度对风机的吸能-撞深曲线并没有较大影响。张磊等[6]基于MSC.Dytran 软件反演一起船舶碰撞事故,还原船舶的碰撞过程,并分析碰撞区域的结构损伤,数值仿真结果与实际情况的吻合度较高,表明有限元数值模拟方法对现实碰撞情况具有指导意义。 冀楠等[7]基于ANSYS/LS-DYNA 软件,对1 500 t 船舶与桥墩的碰撞过程进行模拟,选取0°正面碰撞和15°斜向碰撞的工况进行计算,对不同撞击角度下船舶的结构变形与碰撞力情况进行分析。刘宇航等[8]基于ANSYS/LS-DYNA 对单桩基础、导管架式基础、三脚架式基础与船舶的碰撞过程进行了模拟。PARK[9]通过物模试验对艏部和双舷结构的防撞性能进行了研究。

综上所述,国内对于海上风机基础防护设施的设计与优化尚在起步阶段,缺乏系统的研究方案,需要进行进一步探索与深入研究[10]。单桩式风机基础的结构形式简单,设计与安装较方便,目前在浅水和20~25 m 水深的海域应用较多。本文以海上风机单桩基础的防护设施为研究对象,基于ANSYS/LS-DYNA 对船舶与防护设施的碰撞过程进行模拟,以检验防护设施的防撞性能。

本文先对非线性有限元理论进行阐述,再对船舶以0.5 m/s、1.0 m/s 的速度与防护设施的碰撞过程进行模拟,得到4 种工况下防撞设施的应力、应变云图,以及碰撞过程中碰撞力变化曲线与能量变化曲线。通过数据分析船舶的碰撞过程,评价防护设施的防撞性能,并对防护设施的设计提出建议。

1 有限元模型

为保障数值仿真的有效性和准确性,建立合适的有限元模型是最基本的前提,模型的好坏会直接影响到计算效率和成本[11]。

1.1 防护设施构造及基本尺寸

海上风机单桩基础防护设施的工作原理是利用自身结构吸收消耗船舶碰撞产生的能量,从而实现保护海上风力发电机单桩基础的目的。

本文提出一种适用于外径6.4 m 海上风机单桩基础的防护设施,见图1。该防护设施整体为圆环式浮筒结构,圆环内径6.4 m、外径10.0 m,浮筒高6 m,吃水4 m。浮筒由内外舱壁、3 层甲板、3个圆形纵桁、4 个横舱壁和36 个“日”字形横骨架组成,见图2。

图1 防护设施示意图

图2 防护设施断面图

内外舱壁是浮筒的主要结构,外舱壁与碰撞的船舶直接接触,内舱壁则通过一定的缓冲装置(如橡胶、弹簧等)与单桩基础相连。3 层甲板分别为主甲板、二甲板和舱底甲板,主甲板与二甲板的垂向距离为4 m,二甲板与舱底的垂向距离为2 m。3个圆形纵桁分别固定于主甲板下方、二甲板下方和舱底上方,由T 型材组成。圆形纵桁圆心与甲板板圆心重合,直径为8.2 m。每隔90°设置1 个横舱壁,尺寸为6.0 m×1.8 m,不仅起到加固结构的作用,还能将防护设施分割为4 个舱室,便于安装与拆除。36 个“日”字形横骨架平均分布于4 个舱室中。防护设施各构件的尺寸见表1。

表1 防护设施各构件的尺寸

为降低T 型材和角钢的建模难度、提高计算效率,在建模时对T型材和角钢的截面进行简化处理。在保持T型材和角钢横截面积和惯性矩基本不变的情况下,将T 型材截面简化成200 mm×8 mm 的长方形,将角钢截面简化成80 mm×8 mm 的长方形。

1.2 船舶有限元模型

建立4 000 吨级近海散装货船有限元模型,该船艏部为球鼻型。船舶主尺度见表2。

表2 船舶主尺度

通过ANSYS 建立船舶有限元模型,由于本文的研究重点为防护设施的防撞性能,并不讨论船舶的变形与受力情况,为降低建模难度,本次建模只详细建立了艏部模型。在网格划分时,艏部选用四边形网格,单元尺寸为1 m,厚度为15 mm;船体选用六面体网格。艏部与防护设施的距离设为0.8 m。船舶有限元模型网格划分情况见图3。

图3 船舶有限元模型网格划分情况

1.3 本构模型

船舶、风机基础及其防护装置的材料均为低碳钢Q235。在发生碰撞时,船舶与防护装置会产生瞬间变形,与受静载荷作用的结构相比,结构应变率明显增加。为准确模拟相关过程,LS-DYNA 中提供了一种非线性塑性材料模型,该模型以Cowper-Symonds 关系式为基础,具体为

式中:σy为极限屈服应力;ε为应变率;C和p为与材料特性有关的系数;σ0为初始屈服强度;β为可调参数,对于塑性随动强化模型,β=0;εeff为等效塑性应变;Ep为塑性强化模量,计算公式见式(2)。

式中:E为弹性模量;Et为切线模量。

船舶的材料类型与防护设施类似,选择LS-DYNA 提供的非线性塑性材料,材料参数选取低碳钢Q235 的材料参数。此外,由于本文并不研究船体的结构变形,为简化计算,艏部选用非线性塑性材料,材料参数选取低碳钢Q235 的参数;船身则选用刚性材料,仅有6 个自由度。

低碳钢Q235 的材料参数见表3。

表3 低碳钢Q235 材料参数

1.4 工况设置

如图4 所示,为测试防护设施的防撞性能,选取2 个典型撞击位置进行模拟:1)艏部正向撞击防护设施的横舱壁位置,此处为防护设施横向防撞强度最高的地方;2)艏部正向撞击防护设施无骨架位置,该位置为防护设施横向防撞强度最薄弱的地方。

图4 典型撞击位置示意图

考虑到不同船速和撞击位置,共设置如下4 种工况:

1)工况1,船速0.5 m/s,艏部正向撞击防护设施的横舱壁位置。

2)工况2,船速1.0 m/s,艏部正向撞击防护设施的横舱壁位置。

3)工况3,船速0.5 m/s,艏部正向撞击防护设施无骨架位置。

4)工况4,船速1.0 m/s,艏部正向撞击防护设施无骨架位置。

本文采用附连水质量法模拟流体对碰撞系统的影响。由文献[12]可知,附连水质量一般取0.02M~0.07M(M为船舶的排水量)。本文各个工况中的船舶均是正向撞击防护设施,附连水质量取0.05M[13]。

在设置边界条件时,由于防护设施设置在单桩基础周围,故防护设施很难横向移动。船舶的碰撞方式为正向碰撞,防护设施的垂向运动和转动在理想状态下可忽略不计。因此,为简化分析,边界条件设为固定约束。

2 结果分析

本文利用ANSYS 后处理模块生成应力、应变云图,利用LS-PREPOST 处理ASCII 文件,进而生成碰撞力曲线和能量变化曲线。

2.1 应力分析

4 种工况下的等效应力云图分别见图5~图8。

图5 防护设施等效应力云图(工况1)

图6 防护设施等效应力云图(工况2)

图7 防护设施等效应力云图(工况3)

图8 防护设施等效应力云图(工况4)

对于工况1,在第1.68 s 时出现最大应力:外舱壁最大应力为17.1 MPa,出现在撞击处;横舱壁最大应力为63.0 MPa,出现在受撞击处。

对于工况2,在第1.32 s 时出现最大应力:外舱壁最大应力为95.2 MPa,出现在撞击处偏左的位置;横舱壁最大应力为93.6 MPa,出现在受撞击处。

对于工况3,在第1.68 s 时出现最大应力:外舱壁最大应力为127.0 MPa,出现在撞击位置左侧骨架与横舱壁、外舱壁的连接处;横舱壁最大应力为210.0 MPa,出现在靠近底端的位置。该工况下部分结构已出现材料失效的情况。

对于工况4,在第1.32 s 时出现最大应力:外舱壁最大应力为171.0 MPa,出现在撞击位置左侧骨架与横舱壁、外舱壁的连接处和右侧骨架的底端连接处;横舱壁最大应力为230.0 MPa,出现在靠近底端的位置。该工况下部分结构已出现材料失效的情况。

2.2 碰撞力分析

4 种工况下船舶与防护设施碰撞力曲线见图9。

图9 船舶与防护设施碰撞力曲线图

续图9 船舶与防护设施碰撞力曲线图

对于工况1,碰撞过程开始于1.600 s,结束于2.050 s,持续0.450 s,在1.850 s时达到最大值6 170 kN;对于工况2,碰撞过程开始于0.800 s,结束于1.524 s,持续0.724 s,在1.850 s 时达到最大值7 900 kN;对于工况3,碰撞过程开始于1.600 s,结束于2.112 s,持续0.512 s,在1.720 s 时达到最大值7 360 kN;对于工况4,碰撞过程开始于0.800 s,结束于1.632 s,持续0.832 s,在0.903 s 时达到最大值8 240 kN。

船舶的碰撞过程一般包括如下阶段:弹性碰撞阶段、弹塑性碰撞阶段、塑性碰撞阶段。通常情况下,弹性碰撞阶段持续时间很短,仅发生在碰撞初期的极短时间内。弹性碰撞阶段的碰撞力增长基本呈线性,主要产生弹性变形。随后,碰撞过程进入弹塑性阶段,结构开始受损。最后,碰撞过程进入塑性碰撞阶段,该阶段碰撞力曲线呈非线性波动状,变形以塑性变形为主。通常情况下,塑性碰撞阶段的持续时间要长于另外2 种碰撞阶段。

2.3 能量分析

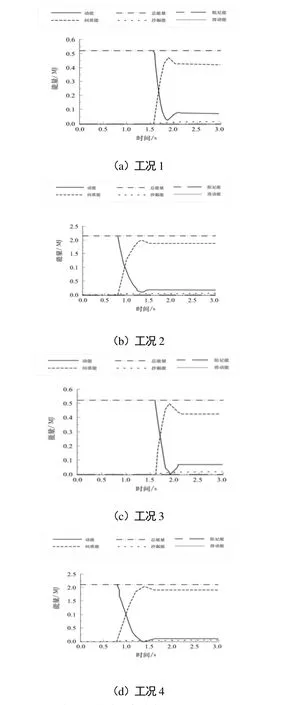

4 种工况下船舶与防护设施碰撞后能量转化曲线见图10。

图10 船舶与防护设施碰撞后能量转化曲线图

当船速为0.5 m/s 时,碰撞系统的总能量为526 kJ;当船速为1.0 m/s 时,碰撞系统总能量为2 100 kJ。在碰撞前,碰撞系统的总能量表现为船舶的动能。当船舶与风力机相撞时,动能迅速减小,防护设施的内能迅速增加,沙漏能也随之增加。动能减少到一定程度后会出现反弹,防护设施的间质能开始减少。在该阶段,船舶被防护设施反弹回来,防护设施的变形开始恢复。最后,整个系统会趋于稳定,船舶的动能和防护设施的间质能趋于定值。整个碰撞过程中的能量转化符合能量守恒定律。4 个工况中的沙漏能均低于总能量的5%,故模拟结果基本是准确的。

3 结论

本文提出一种针对海上风机单桩基础的防护设施。基于ANSYS/LS-DYNA 软件,对4 000 吨级近海散货船以0.5 m/s、1.0 m/s 的速度与防护设施的碰撞过程进行模拟,并对防护设施在受撞击情况下的应力响应进行分析,可得出如下结论:

1)在4 种工况中,防护设施均表现出良好的防撞性能。在模拟的结果中,防护设施的外舱壁最大等效应力可达171 MPa,被撞击位置的内部结构最大等效应力达到230 MPa,均未发生材料失效问题,仅在船舶撞击无骨架位置的2 种工况中出现了等效应力达到300 MPa 以上的失效构件,撞击后整体结构性能良好。

2)最大应力并不一定出现在受撞击位置,尤其要注意易出现应力集中情况的结构连接处。在4 种工况中,出现了结构不对称的碰撞过程,如工况1中船舶的不对称变形,工况3 和工况4 中防护设施的结构不对称等,此时最大应力出现位置相较撞击位置发生了一定的偏移。最大的应力点易出现在结构的连接处,在设计时需要对连接处进行加固处理。

3)船舶与防护设施的碰撞过程持续时间短,4种工况中碰撞力曲线均未出现较为明显的非线性波动。因此,本文提出的防护设施船舶在船速0.5 m/s和1.0 m/s 的情况下,具有良好的防撞性能,可对单桩基础提供有效保护。