基于数据建模和参数压缩的连续干燥过程温湿度预测控制①

岑江晖 何德峰 朱 威

(浙江工业大学信息工程学院 杭州 310023)

0 引言

连续式干燥设备广泛应用于医药、食品、化工等行业[1-2],其中温湿度变化特性和精度是其高效运行的关键度量指标。为保证连续干燥过程物料干燥品质和产量,优化控制干燥温度、湿度和物料流量是关键手段[3-4]。但连续干燥过程具有非线性、不确定性、多变量耦合等复杂特性,给连续干燥过程的精确建模和优化控制增加了很多困难。

模糊建模通过若干个线性过程近似拟合非线性过程,能够很好地描述复杂系统的动态特性[5-7]。对于模糊模型,主要包含前提辨识和结果辨识,其中在前提辨识中,模糊决策变量通常根据专家经验获取,而规则数目计算方法有聚类法和爬山法等;在结果辨识中,对于局部模型参数的辨识,常用的方法有子空间辨识法、最小二乘法等[8-13]。模糊建模具有一致逼近能力和可解释性能[5],可以直观高效地描述复杂非线性系统,同时由输入输出数据辨识系统的状态空间模型的子空间辨识法[8]又广泛用于多变量系统辨识。但据目前还没有针对连续式干燥设备温湿度变量的模糊与子空间数据建模辨识方法。

另一方面,连续干燥过程目前大多采用比例积分微分(proportional-integral-derivative,PID)控制,对多输入多输出的大型连续干燥过程,PID 参数整定非常困难[2],而且基于PID 控制的干燥温湿度参量通常波动较大,产品含水率和一致性差异大。模型预测控制(model predictive control,MPC)由于能够显式地处理系统各种软硬约束和性能优化问题[14-16],且对多变量耦合和非线性特性具有良好的控制效果,在干燥等工业过程中得到了应用[17-18]。但通常MPC 需要在线求解带约束的控制优化问题,其在线计算量是优化变量维数的指数函数[19-20],如何高效求解多变量约束MPC 优化问题成为了近年来的研究热点。例如,文献[21]以状态增量和输出量作为状态,将不等式约束作为惩罚项加入到目标函数,利用原始障碍内点法和牛顿法解决优化问题,减少了在线计算时间。文献[22]以控制增量状态空间模型作为预测模型,定义有限时域最优控制问题,得到具有可测扰动前馈时滞状态反馈结构的控制器。

考虑连续干燥过程温湿度多变量优化控制问题,本文提出基于数据建模和参数压缩的连续干燥过程温湿度预测控制算法。首先对连续干燥过程进行模糊建模。在此基础上,设计增量状态空间预测模型,再引入阶梯式策略压缩MPC 问题的优化变量维数,将其二次规划问题进行合理的排序,并结合原始障碍内点法和牛顿法[23]在线计算预测控制增量最优值。本文主要贡献包括:(1)利用模糊决策和子空间辨识法建立连续干燥过程一组线性模糊模型,描述了连续干燥过程的温湿度多变量间的耦合特性和非线性特性;(2)利用阶梯式策略和原始障碍内点法,实现干燥多变量预测控制器的在线高效求解计算。

1 问题描述

连续干燥过程通常由上料机、鼓风机、传送带等设备组成,通过加料斗和上料机将物料传输至加热箱体内的传送带上,鼓风机将一定温度的干燥介质吹入干燥室内,带走物料中的水分并从排湿口排出,经过干燥的物料从出料口排出。假设物料匀速送入干燥设备,并且干燥物料为同类物料。为建立连续干燥过程的温湿度变化动力学模型,将物料分为若干薄层。则考虑第i个薄层物料,其离散分布式参数质热方程可描述为[24]

其中,δi表示物料第i个薄层(i=1,…,l),l为总层数,τk表示第k个时间间隔(k≥0),T、H、θ、M分别表示干燥介质温度、干燥介质湿度、物料温度、物料含水率,h表示对流换热系数,a表示物料的比表面积,Ga表示干燥介质质量流量,ρp表示物料密度,rw表示水蒸气的汽化潜热,K表示物料干燥系数,ca表示干燥介质比热容,cv表示水蒸气比热容,cw表示水的比热容,cp表示干物料的比热容。通过引入薄层均匀和匀速传输假设,建立面向预测控制的连续干燥过程温湿度控制模型。

考虑干燥介质为常规空气,将干燥室入口的干燥介质温度T0(τk)、湿度H0(τk)、流量Ga(τk) 分别定义为连续干燥过程的控制输入u1(k)、u2(k) 和u3(k)。则连续干燥过程的控制量及其变化量满足如下约束。

在连续干燥过程中,随着物料含水率的下降,物料温度会快速上升。为保证连续干燥过程中物料温度不会超过最高温度,本文目标是设计基于数据建模和参数压缩的连续干燥过程温湿度预测控制器实现最好的干燥效果。

2 干燥过程快速模糊预测控制策略

2.1 干燥过程模糊模型

考虑到连续干燥过程中物料的性质,同时为简化预测模型,将每时刻物料平均温度和平均含水率定义为连续干燥过程输出量y1(k)和y2(k)。令u=[u1,u2,u3]T,y=[y1,y2]T,考虑连续干燥过程非线性模型式(1),选取控制输入u(k) 和输出变量y(k) 进行模糊建模。由于物料含水率的变化直接影响物料温度和干燥速度等变量的变化,因此,将物料临界含水率Ml作为连续干燥过程模糊模型的模糊集Wi的划分依据,物料临界含水率由物料性质决定。

定义模糊规则下的离线形式:

Ri: 如果y2(k) ∈Wi,则有:

设ωi(k) 是模糊集Wi的隶属度函数,则模糊模型全局形式为

为采用子空间辨识每个模糊集子系统,选取模糊集中N-p个数据。假设k为当前时刻,N和f为未来时刻标度(N >f) 和p为过去时刻标度,则得到未来和过去输入输出Hankel 矩阵:

其中,Yf、Xf、Uf分别表示未来的输出量、状态量和控制量的Hankel 矩阵,Yp、Xp、Up分别表示过去的输出量、状态量和控制量的Hankel 矩阵,以及

2.2 干燥过程快速增量预测控制

考虑连续干燥过程,对式(4)定义状态增量Δx(k+1)=x(k+1)-x(k) 和控制增量Δu(k)=u(k)-u(k-1),并将输出量和状态增量结合定义新状态变量s(k)=[Δx(k),y(k)]T,则根据模糊建模结果得到Dω为0 矩阵,模糊模型式(4)等价于:

在连续干燥过程中,物料干燥的效果首要在于干燥介质温湿度以及流量的调节,其次需要考虑物料本身的可承受温度的范围以及含水率的要求。因此,设定合适的物料温度和含水率作为目标值,通过极小化输出值与目标值的误差以及控制量增量,达到干燥介质平缓变化,物料干燥效果趋近目标值的控制效果。因此定义目标函数为

其中e(k+i)=s(k+i|k)-sd(k+i),sd(k+i) 为干燥过程目标状态量,P为预测时域,矩阵Q和R分别为状态量误差和控制量增量权重矩阵。

在连续干燥过程优化问题中,考虑原始障碍内点法需要遍历内部可行区域来搜索最优解,故在优化问题中引入了阶梯式策略,可以显著降低优化问题中的变量维数,从而减少了原始障碍内点法的搜索时间,降低了在线计算量。进一步,在工业过程控制中,频繁变动的控制量会引入高频分量而缩短执行机构(如电动阀门)的使用寿命。因此,引入阶梯式策略规划控制量变化趋势[22],减少由双向变化产生的高频分量对执行机构的损害,平缓控制量变化。令β为阶梯因子,则阶梯式控制律为

对应连续干燥过程有限时域优化控制问题:

其中Δumax、Δumin、emax和emin分别表示干燥过程控制量增量和状态量误差的上下界。通过求解优化问题式(12)得到最优控制增量,再作用于连续干燥过程,使物料干燥达到最优状态。

定义P步预测状态误差向量为

基于模型式(9)对未来P步预测的误差可以由下面的方程来计算。

为了方便求解,定义辅助变量F(k+1|k) 为

定义全局优化向量z=[Δu(k),E(k+1|k)T]T,可以将优化问题式(12)缩写为

注1在无约束的情况下,使用拉格朗日法求解优化问题式(12)或式(16),得到无约束条件下的最优控制增量

3 优化问题的求解

在连续干燥过程中,输出变量和控制变量通常有约束存在,此时难以得到最优控制增量的解析解式(17)。由于存在不等式约束,通过将不等式约束转化为障碍函数,可以简化优化问题。因此采用基于原始障碍内点法和回溯直线搜索法求解优化问题式(16)。

考虑优化问题式(16),用惩罚项来代替连续干燥过程中的不等式约束,得到以下近似优化问题:

结合一个与等式约束Gpz=b相关的最优对偶变量v,对优化问题式(18)目标函数求偏导,得KKT(Karush-Kuhn-Tucker)最优条件为

其中,di=1/(hpi-Wpiz),λdTWp是λφ(z) 的梯度,rp和rd分别称为对偶残差和原始残差,叠加向量r=(rd,rp) 则视为残差,当残差r趋于零时,便达到问题式(18)的最优条件。

假设全局优化向量z是可行的,则需要选择Δz,使得z+Δz能够满足最优化条件。Δz和v通过对式(19)取泰勒公式的一阶近似获得:

基于计算得到Δz和v,利用回溯直线搜索法迭代确定步长q∈(0,1],同时更新后的优化点满足不等式约束Wpz≤hp。更新后的原始变量为z=z+qΔz。计算牛顿减量w(z)=(ΔzTΦΔz)1/2。重复该修正过程直到牛顿减量到达给定的误差阈值。

基于原始障碍内点法和回溯直线搜索法求解连续干燥过程多变量MPC 优化问题步骤总结如下。

步骤1初始化,设定预测时域P和初始值z0,离线计算矩阵S、Wp、Gp、hp、b。

步骤2在k时刻,测量y(k);根据式(19)和(20),计算Yv=ξ得到v,计算ΦΔz=-rd-GpTv得到Δz。

步骤3利用回溯直线搜索法迭代计算步长q。

(1) 根据当前变量z,搜索方向Δz和给定的参数α∈(0,0.5),γ∈(0,1),令q=1;

(2) 判断目标函数是否满足f(z+qΔz)>f(z)+αq▽f(z)TΔz;

(2) 若满足,则令q=γq,返回(2);否则,搜索完成,进入步骤4。

步骤4更新z=z+qΔz,判断牛顿减量w(z)是否达到给定阈值,若未达到,则返回步骤3 继续确定q;反之,进入步骤5。

步骤5得当前时刻最优控制量序列z,取序列的首个变量即增量Δu*(k),计算MPC 控制量u(k)=u(k-1)+Δu*(k),并作用于连续干燥过程式(1)。

步骤6令k=k+1,返回步骤2。

注2在实际计算过程中,通常参数α一般取值在0.01 和0.3 之间,参数γ一般取值在0.1 和0.8之间。

4 仿真研究

本节先验证连续干燥过程模糊状态空间模型的准确性,再通过与常规MPC 对比实验,验证本文控制策略的性能和在线计算效率。在建模过程中,考虑广泛覆盖连续干燥过程的负荷范围,采集现场测量1500 组数据对作为训练数据。

4.1 模型验证

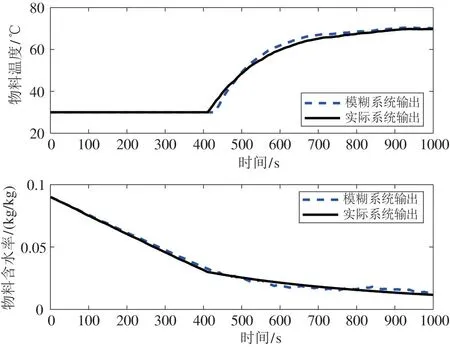

收集到的连续干燥过程输入数据如图1 所示。在模糊建模中,各项参数取值如下:物料临界含水率Ml=0.03,模糊规则数量L=2,模糊集W1={u(k),y(k)|y2(k) ≥Ml},W2={u(k),y(k)|y2(k)<Ml}。经过模型辨识后,得到系统阶数为二阶,其中W1包含0~274 s 的数据,由于数据处于含水率匀速下降阶段,数据结构较为简单,所以辨识后模型拟合程度达到100%。W2包含275~1500 s 的数据,W2的子空间模型输出变量的拟合效果如图2所示。在图2 中,虚线表示实际输出曲线,实线表示已辨识的子空间模型输出曲线。图2 的图例中,用百分比标注了利用模糊模型得到的输出数据和采样数据之间的拟合程度。根据数据拟合程度分析,模型辨识拟合程度达到90%以上,基本符合条件。

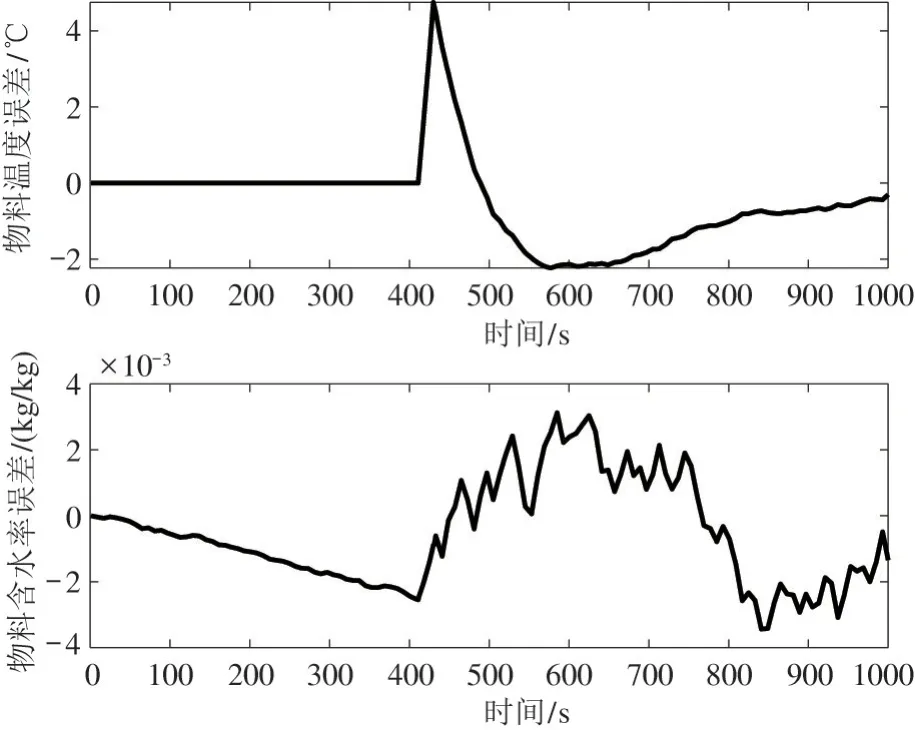

图2 模糊集W2 子空间状态模型输出和实际系统输出

为验证已辨识模型的有效性,从不同采样时间内,选取另外1000 组验证数据对。模型验证过程的输入数据及模型输出的拟合曲线如图3 和4 所示,实际系统输出和模糊模型输出的误差如图5 所示。在图4 中,实线和虚线分别表示实际系统输出和模糊系统输出。结合误差分析,输出数据的最大误差在2 个子系统产生变换的时候,造成这个现象是因为在实际系统和模糊系统物料含水率到达物料临界含水率的时间有所差异,导致在临界含水率附近误差达到最大。两者输出数据整体差距不大,符合预期。因此,结果验证了所辨识的子模型的普遍性。综上所述,仿真结果验证了所提出的辨识方法的有效性。

图3 检验过程连续干燥过程输入数据

图4 检验过程模糊模型输出和实际系统输出

图5 检验过程物料输出误差

4.2 算法验证

在仿真过程中,取仿真时间T=2000 s,预测步数P=8,状态误差权矩阵Q为diag[100,100,0.001,1000],控制增量权矩阵R为diag[0.1,100,100],阶梯因子β=0.5,α=0.3,γ=0.8,umax=[120,0.03,1.5],umin=[50,0.005,0.5],Δumax=[0.5,0.02,0.1],Δumin=[-1,-0.01,-0.1],Δxmax=-Δxmin=[1,1],ymax=[80,0.1],ymin=[30,0.005],sd=[0,0,65,0.01]。整个仿真过程在ASUSG75 VW 计算机上运行,其中CPU 为Intel Core i7-3630QM,主频2.40 GHz,内存16 GB,仿真软件为通用仿真工具Matlab R2018a。

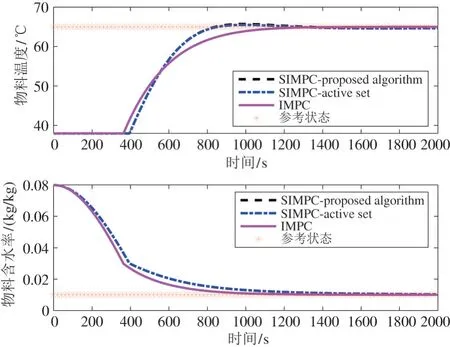

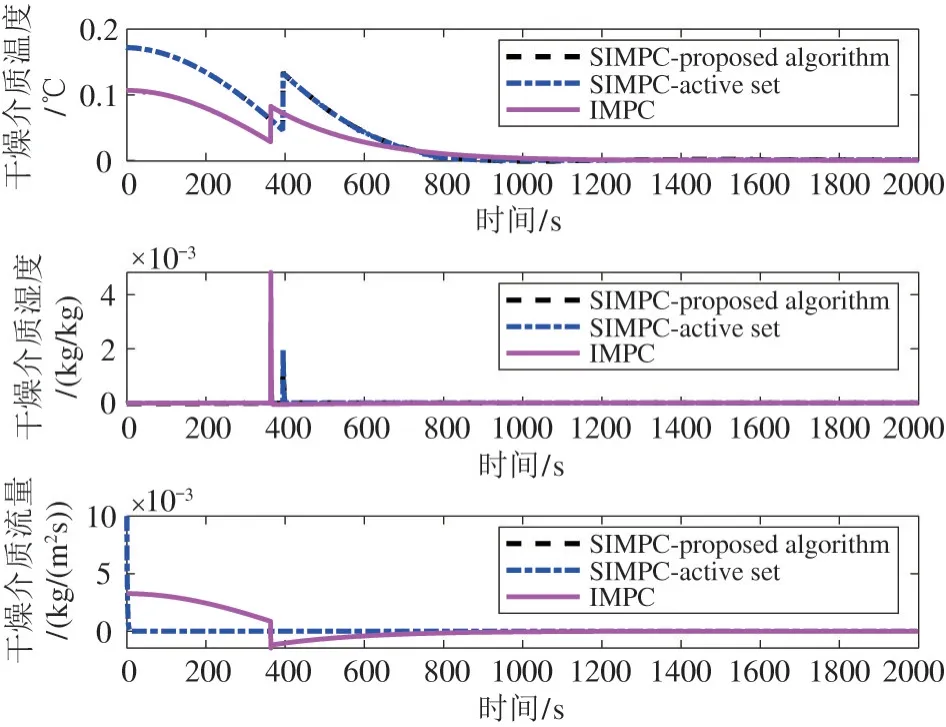

为验证算法的有效性,取满足条件的z0以及任意的v0。记阶梯式增量预测控制为SIMPC-proposed algorithm、使用积极集法的阶梯式增量预测控制为SIMPC-active set 和常规增量预测控制为IMPC。从图6 的输出曲线可以看出,不同MPC 作用下的输出变量能精准跟踪设定目标。在相同条件下,对比在不同MPC 作用下物料湿度变化不大,物料温度在阶梯式增量预测控制下能够更快速地响应,达到设定值。同时,可以看出本文算法与积极集法有着相近的控制效果,物料温度最高达到65.7 ℃附近。但经过后续的时间对比,本文算法能够在计算速度上优于积极集法,两者时间更是远小于常规增量预测控制所使用的计算时间。从图7 的控制量增量的变化可以看出,对于控制量增量的考虑,使得整体曲线效果较为平滑。对比整体变化情况,阶梯式增量预测控制比常规增量预测控制的变化更加平缓,控制效果更好。其中,在400 s 附近控制增量存在着一次跳变情况,是由于连续干燥过程到达了物料临界含水率导致,对整体控制效果几乎没有影响。

图6 连续干燥过程物料输出变化曲线

图7 连续干燥过程控制增量Δu 变化曲线

表1 为3 种方法的多次运行单步优化平均计算时间,是在相同的仿真环境下,采用不同的预测步长进行15 次仿真,再将15 次仿真时间求平均值得到的。从表中可以看出本文算法采用阶梯式策略能够大幅降低在线运算时间,计算时间小于使用积极集法的阶梯式增量预测控制,更是远小于常规增量预测控制。

表1 不同算法多次运行单步平均优化计算时间

从仿真结果来看,模糊建模能够得到拟合程度较好的子空间状态模型,基于本文给出的快速增量模型预测控制算法,对于连续干燥过程的控制能够达到良好的效果。同时,结合阶梯式策略和原始障碍内点法以及牛顿法能够明显降低求解最优控制问题的在线计算量。

5 结论

针对连续干燥过程物料温湿度的优化控制问题,本文将物料含水率作为连续干燥过程模糊决策变量,再使用子空间辨识算法得到子空间状态模型。在此基础上,采用控制增量状态空间模型,并结合阶梯式控制策略压缩优化问题的控制变量,建立具有约束的MPC 优化控制问题。再采用原始障碍内点法和牛顿法求解该MPC 问题,快速求解计算模糊多变量预测控制量。对比仿真结果验证了本文方法在控制结果和计算时间上的优越性。后续将继续深入研究不同物料的干燥过程和可变速传送带对于干燥过程的影响,进而提出对应场景下的连续干燥过程多变量鲁棒预测控制器设计方法。