筏板基础钢筋工具式支撑研制与操作技术研究

罗成浩

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

大体积混凝土基础其钢筋安装工程具有钢筋用量大、自重大、规格型号多、布筋密集等特点[1],基础上层钢筋悬空搁置,上下排钢筋高差大,标高变化多,安装工艺复杂。支撑筏板上下层钢筋的措施筋,施工现场常规采用钢筋或型钢焊接支架,具体操作有以下 3 种方法。

1)当筏板厚度h≤1.0 m 时,采用“几”字形钢筋马凳支承筏板上层钢筋,马凳在下层钢筋绑扎完成后布置,绑扎或焊接在下层钢筋上,筏板上部钢筋与马凳筋绑扎或焊接固定。

2)当筏板厚度 1.0 m<h≤2.0 m 时,采用焊接钢筋支架承载上部钢筋,纵、横间距为 1.0~1.5 m,支架顶部焊接通长支撑钢筋,并利用斜撑钢筋加强支架稳定性。

3)当筏板厚度h>2.0 m 时,采用型钢焊制的支架或搭设钢管脚手架,焊接型钢横担支承上层钢筋及操作平台的施工荷载。

由于基础钢筋安装属于隐蔽工程,上述方法在实际操作中受工艺条件制约及人为因素影响较大,存在不同程度的缺陷问题,现场管理不到位或重视不足、控制不严的情况时有发生,施工人员不遵照专项方案施工的现象十分常见,比如擅自减小马凳筋或支撑筋的规格、随意增大支撑间距等,降低了支撑体系的承载能力,对安全生产及工程质量造成事故隐患。现有技术中缺少有效的预防与改进机制,传统施工方法的缺陷长期存在,不利于建筑产业高质量发展。

1 工程概况

保定市主城区城中村改造中阳安置区项目位于保定市莲池区杨庄乡,安置住房 2 432 套,总建筑面积为 39.27 万 m2,包含 17 栋高层住宅,住宅楼地下 3 层,地上最高 26 层,住宅楼结构形式为钢筋混凝土剪力墙结构[2],基础形式为 CFG 桩复合地基+筏板基础,筏板厚度为 1.2 m,单座基础混凝土共 1 208 m3,属于大体积混凝土结构,钢筋工程体量大、周期长,是制约本项目施工进度的关键之一。

2 现有技术阐述与分析

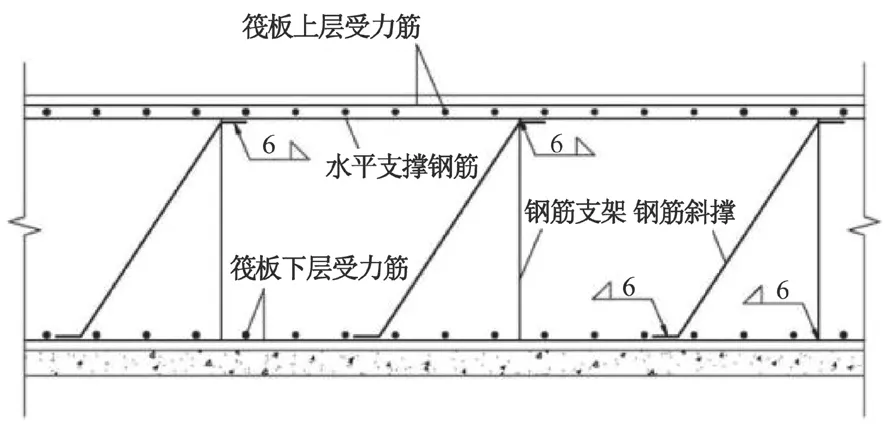

焊接钢筋支架是现场最常用的筏板钢筋支撑方式,由竖向钢筋支架及通长筋焊接而成,如图 1 所示。钢筋支架与筏板下层钢筋点焊固定,支架顶部焊接通长支撑筋,利用斜撑钢筋将其与筏板钢筋互相连接,如图 2 所示。

1)焊接钢筋支架的作法现场操作工序多,焊接工作量大,费时费力,措施筋及人工成本高,但工效较低,基础施工工序周期加长。

图1 焊接钢筋支架示意图(单位:mm)

图2 钢筋支架安装示意图(单位:mm)

2)所有措施筋均为一次性使用,需要消耗大量钢材,增加的施工成本十分可观,不符合低碳、节能、环保的绿色建筑理念。

3)钢筋支架与筏板受力钢筋多采用电弧点焊连接,钢筋支架上下两端的焊缝不易饱满,焊接质量不良会削弱支架承载力,在上部荷载作用下致使钢筋支架失稳;点焊对筏板受力钢筋造成咬边和烧伤,钢筋有效截面减小产生应力集中,影响其受力性能。

4)现场实施过程中,钢筋支撑体系的设置普遍缺乏结构受力验算,往往凭经验和直觉,随意性较大,违背专项施工方案的现象时有发生,支撑筋直径偏小、布置间距过大等现象普遍存在,支撑构造与筏板受力钢筋不能构成完整稳固的结构体系,在上部荷载集中的工况下产生水平位移,引发钢筋支架焊口受剪断裂,进而导致筏板钢筋整体变形位移、甚至坍塌的严重后果。

3 筏板钢筋工具式支撑关键技术

3.1 工艺原理

工具式支撑由通丝立柱、立柱锁脚、钢筋支撑定位器及角钢连梁组合而成。立柱锁脚与筏板下层纵向钢筋焊接,并兼做钢筋保护层控制工具;通丝立柱套入 PVC 套管及钢筋支撑定位器后连接立柱锁脚,钢筋支撑定位器可兼做筏板顶面找平的控制工具;角钢连梁与通丝立柱以两支螺帽锁紧,完成工具式支撑的组装;利用钢筋支撑定位器上的角钢作为支座,通长焊接由筏板上层钢筋代替水平支撑筋,构成刚性门式支架,组合为超静定空间体系,具有良好的结构刚度及抗水平位移性能。

筏板混凝土初凝后拆卸工具式支撑,先拆角钢连梁,再旋转通丝立柱脱离立柱锁脚后垂直取出,将提取部位的孔洞注浆抹平,支撑工具可连续周转使用。

3.2 工艺操作流程

制作工具式支撑→确定布置间距→布置立柱锁脚→绑扎筏板下层钢筋→组装工具式支撑→焊接水平支撑筋→绑扎基础上层钢筋→质量验收→筏板混凝土浇筑→拆卸支撑工具。

3.3 工具式支撑制作

3.3.1 制作通丝立柱

通丝立柱以 M22 通丝螺杆制作,下料长度为筏板高度+120 mm。

3.3.2 制作立柱锁脚

立柱锁脚采用 8# 轻型槽钢及 M22 加长螺帽焊接制作,槽钢长度为 70 mm,加长螺帽长度为 60 mm,将其垂直焊接,沿圆周连续焊,立柱锁脚制作详图如图 3 所示,三维示意图如图 4 所示。

图3 立柱锁脚制作详图(单位:mm)

图4 立柱锁脚三维示意图(单位:mm)

3.3.3 制作钢筋支撑定位器

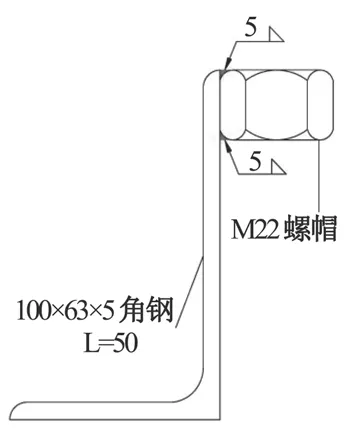

钢筋支撑定位器采用 100 mm×63 mm×5 mm 角钢及 M22 螺帽组焊制作,角钢下料长度为 50 mm,其竖向边肋与螺帽焊接,采用双面焊,角焊缝高度 5 mm,使螺帽顶面与角钢长向边肋边缘平齐,钢筋支撑定位器制作如图 5 所示。

3.3.4 组合工具式支撑

通丝立柱下端螺纹连接立柱锁脚,上端套入钢筋支撑定位器,组合为工具式支撑,如图 6 所示。

图5 钢筋支撑定位器详图(单位:mm)

图6 工具式支撑组合示意图(单位:mm)

3.3.5 制作角钢连梁

角钢连梁采用 75 mm×50 mm×6 mm 角钢制作,下料长度为通丝立柱横向间距+150 mm,在其长向边肋上钻出 75 mm×25 mm 螺栓孔,如图 7 所示。

图7 角钢连梁制作详图(单位:mm)

3.4 使用操作步骤

3.4.1 确定布置间距

工具式支撑布置间距经计算确定,遵循可靠适度的原则,以筏板短向钢筋方向为纵向,以筏板长向钢筋方向为横向,纵向间距为 1.0~1.2 m,横向间距为 6~8 倍筏板主筋间距并不超过 1.25 m。

3.4.2 测量放样

按设计间距在基础垫层上放出筏板下层纵横向钢筋的分档位置线及工具式支撑定位线,墙、柱插筋位置以红油漆标识,引测至少 2 个标高控制点,并找平基层标高。

3.4.3 布置立柱锁脚

按照计算间距布置立柱锁脚,靠近筏板下层纵、横向钢筋的交叉点摆放,以筏板短向钢筋方向为纵向依次排列,并与下层纵向钢筋位置对应。

3.4.4 绑扎筏板下层钢筋

按设计间距排布筏板下层纵向钢筋,并与立柱锁脚的槽钢顶面焊接,槽钢底座可兼做筏板钢筋保护层的控制工具;排布筏板下层横向钢筋,钢筋接头均采用机械连接,钢筋交叉点采用八字扣全部绑扎;根据墙、柱位置线,绑扎墙、柱伸入基础的插筋,满足锚固长度要求,利用定位箍筋保证插筋垂直、位置准确[3]。

3.4.5 安装工具式支撑

将通丝立柱套入立柱锁脚上的加长螺帽,旋转至加长螺帽底部,自通丝立柱上部套入 DN32 PVC 套管及钢筋支撑定位器,旋调钢筋支撑定位器顶面标高,使其顶部的螺帽与筏板顶面设计标高相同,支撑定位器可兼做筏板顶面找平标高的控制工具;随后将角钢连梁的螺栓孔套入相邻两根通丝立柱,纵向每隔 3 跨布置 1 道,利用上下两支螺帽锁紧角钢连梁。

3.4.6 焊接水平支撑筋

利用 钢 筋 支 撑 定位 器上 的 10 0 m m×63 m m ×5 m m 角钢作为支座,纵向通长焊接水平钢筋支撑,水平钢筋支撑利用筏板上层纵向钢筋下移代替,与 100 mm×63 mm×5 mm 角钢支座的平面焊接,采用单面连续焊,焊缝长度为 50 mm,高度 5 mm,将工具式支撑连接为刚性门式支架,如图 8 所示。

图8 工具式支撑安装示意图(单位:mm)

3.4.7 绑扎基础上层钢筋

按设计间距在水平钢筋支撑上划出筏板上层横向钢筋的分档位置线,排布上层横向钢筋,并与角钢支座的侧面点焊连接;然后绑扎筏板上层纵向钢筋,绑扎方法与筏板下层钢筋相同[4]。

工具式支撑上部的角钢支座及下部的槽钢底座分别与筏板基础上下层钢筋焊接,使支撑工具形成的门架结构与筏板上下层钢筋网共同构成完整稳固的空间结构体系,组合为超静定空间体系,使其具有良好的结构刚度及抗水平位移性能。

3.4.8 筏板混凝土浇筑

筏板基础模板安装完成后浇筑混凝土,商混泵送入模,同步进行振捣与抹平。因钢筋支撑定位器顶面与筏板顶面设计标高相同,抹面时可利用 M22 螺帽顶部作为精确找平的依据,施工人员在浇筑和收面过程中应注意不要踩踏角钢连梁或被其绊倒,并避免泵送混凝土时直接冲击,混凝土振捣过程中应避免碰撞通丝立柱及角钢连梁,随浇随用木抹子将筏板基础表面抹平。

3.4.9 拆卸工具式支撑

筏板混凝土初凝后将工具式支撑拆卸取出,首先拆掉角钢连梁,利用扳手逆时针旋转通丝立柱,使其脱离上下 2 道螺帽,自 PVC 套管内垂直取出,将提取部位的孔洞注浆抹平;拆卸的通丝立柱、角钢连梁等部件及时收集清理,以备继续周转使用;筏板基础收面完成后覆盖薄膜洒水养护,养护时间不少于 7 d。

4 创新技术优势

4.1 多功能设计

工具式支撑兼具支垫筏板钢筋保护层、架立筏板上层主筋、控制筏板顶面标高多项功能,具有构造简单、装拆方便、安全稳定、通用性强等特性,可替代钢筋马凳、钢筋或型钢支架等传统工艺,促进隐蔽工程的可控性,提升钢筋安装工程的整体质量[7]。

4.2 安全性保障

工具式支撑上下节点分别与筏板上下层钢筋刚性连接为超静定门架体系,增强支撑体系的承载力及抗水平位移性能,有效防止支撑位移失稳等事故隐患,确保大体积混凝土基础实体结构安全。

4.3 周转性使用

通丝立柱及角钢连梁均可在混凝土浇筑后拆卸周转使用,水平钢筋支撑利用筏板上层纵向钢筋下移代替,最大限度地节省措施筋投入,将传统耗材变成可连续周转的工具式材料,节省大量的工、料成本,实现效益指标。

4.4 先进性推广

工具式支撑构造简单、受力可靠,现场装卸方便快捷、支撑稳固,可简化施工工序,减轻工人劳动强度,提高工效,节材省时,有利于缩减基础工程施工周期,加快施工进度,可推广应用于厚度 2 m 以内的大型设备基础及多、高层建筑大体积筏板基础的钢筋安装工程。

表1 经济指标对比表

5 经济效益分析

以中阳安置区单栋住宅楼(筏板面积 836.4 m2)为单元计算,工具式支撑与传统焊接钢筋支架间的经济指标对比如表 1 所示。

通过经济比选可知,采用工具式支撑相对于传统焊接钢筋支架降低成本 88.5 %,中阳安置区共 17 栋高层住宅楼,合计压减成本 77.55 万元,经济效益显著。

6 结语

本文针对筏板基础钢筋传统支撑措施存在的不足,研发一种多功能工具式支撑,相对于焊接钢筋支架等施工作法,有效增强支撑体系的承载力及抗水平位移性能,防止支撑位移失稳等事故隐患,并可多次周转使用,降低耗材成本。该技术已授权“一种筏板基础钢筋支撑工具”实用新型专利(专利号:ZL 2020 2 0909623.1)[6],可广泛应用于厚度 2 m 以内的大型设备基础及多、高层建筑筏板基础的钢筋安装工程,确保大体积混凝土基础实体结构安全。Q