铜覆钢涡流检测探头优化设计与研究

陈学宽, 龙盛蓉, 杨琳瑜, 宋奕霖, 邹越豪, 李志农

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

铜覆钢棒材是将铜和钢两种材料加工而成的复合性材料。该复合体既有钢的高强度、高弹性、高热阻和高导磁性,又有铜的良好导电性和优良抗腐蚀性,已经广泛应用于国内变电站接地系统。铜覆钢材料生产工艺较多,铜覆层的质量直接关系接地装置的使用寿命[1]。目前,针对铜覆钢的研究大部分都集中在铜覆钢现场实际应用以及在不同土壤环境下的材料腐蚀状态以及电气性能。如李扬森等[2]研究了铜覆钢在变电站接地系统中的应用;柳森等[3]进行了铜覆钢接地材料在浙江土壤的铜层厚度选型设计和试验研究;潘学东等[4]通过模拟铜覆钢接地材料在不同应用环境中可能遇到的问题进行了电气与腐蚀试验,结果表明环境对材料的电阻抗变化的影响较小;段华杰[5]研究了铜覆钢在接地网应用中存在的若干问题,并提出了针对性的解决方案。而针对铜覆钢质量快速检测方法的研究还相对较少。

虽然针对铜覆钢检测的研究不多,但学者们对金属材料无损检测方面的研究为铜覆钢检测技术提供了参考。如Gotoh等[6]采用涡流检测技术对S25C碳钢表面的镀镍层实现了厚度测量。Li等[7]利用涡流检测技术对燃气轮机叶片上的热障涂层厚度进行了定量测试,分析了多层导电结构中涡流对分层导电结构的响应。钱政平等[8]针对紧固螺栓的无损检测,研制出高精度检测探头。何存富等[9]使用涡流检测技术对镀镍的65Mn钢板进行检测,提取出切向磁场、涡流阻抗和增量磁导率曲线采用线性拟合方法分析对比磁参量对镀层厚度的表征效果,实现了65Mn钢板表面镀镍层厚度的良好检测。Yang等[10]使用脉冲涡流热成像技术检测金属和复合金属表面裂纹,重点研究了电流大小和裂纹方向对检测铁磁性和非铁磁性金属的影响,发现在裂纹方向方面非铁磁性金属的裂纹检测敏感性远高于铁磁性金属。Blakeley等[11]利用电磁检测技术检测镀层内部裂纹信息,在研究中选择表面镀铝或者镀锌的金属材料作为研究对象,发现与传统的非导电镀层材料不同,导电镀层会影响材料的表面特性,不利于使用交流电磁场检测技术(Alternating Current Field Measurement,ACFM);还使用多物理场仿真平台对金属涂层材料进行建模分析,并结合实验发现使用ACFM检测,镀层厚度和裂纹是否穿透导电镀层是影响缺陷定位精度的主要影响因素,并建立了镀层厚度与检测精度的关系。

以上研究表明,涡流检测方法可以实现铜覆钢材料的无损检测。为了更好地将涡流检测技术应用于铜覆钢的质量检测中,本研究分别从涡流检测探头结构及参数设计角度,对铜覆钢用涡流检测探头进行研究。

1 涡流检测原理

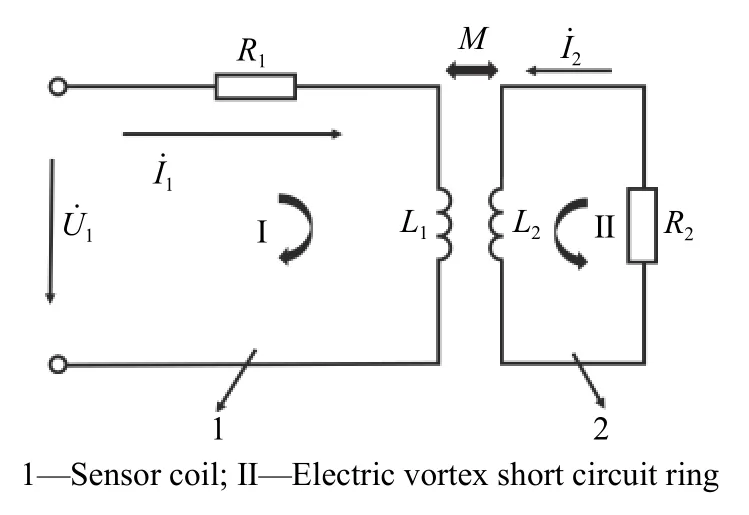

涡流检测是一种基于电磁效应基本理论的无损检测方法[12-13]。如图1所示,给线圈通以交流电,线圈周围建立交变电磁场,磁场中的金属工件将产生涡流。涡流的大小、相位和流动形式受样品的特性及是否存在缺陷的影响。工件中的涡流可以等效为一个单匝线圈,其等效电路如图2所示,电路中的I2即为涡流。

图1 缺陷引起导体涡流变化示意图Fig.1 Schematic diagram of conductor eddy current changes caused by defects

图2 涡流传感器的等效电路Fig.2 Equivalent circuit of an eddy current sensor

麦克斯韦方程组为涡流检测技术奠定下坚实的理论基础,它的微分形式为:

由式(1)、式(2)解得等效阻抗Z的表达式为:

式中:j、ω、M为传导电流密度、线圈激磁电流角频率和磁流密度;R1、L1、I1为线圈的电阻、电感和电流;R2、L2、I2为短路环等效电阻、等效电感和电流;Req、Leq分别为线圈受电涡流影响后的等效电阻和等效电感。

由以上可知,缺陷会造成激励线圈中的涡流发生变化,从而引起副线圈等效电感L2、等效电阻R2、涡流与原线圈互感M2的变化,最终表现为探头线圈阻抗值的变化。因此,涡流检测线圈阻抗变化由被检对象和探头线圈性质共同决定。其中,影响线圈性质的因素主要是激励线圈形状、尺寸参数r、激励电流频率f等,通过设计检测探头结构与参数可以有效提高涡流检测灵敏度。

2 铜覆钢涡流检测探头结构设计

涡流检测系统设计中提离效应[14]的抑制是一个重要环节。一个小的提离会造成很大的阻抗变化,这是由于线圈和铜覆钢之间距离的变化会使到达铜覆钢的磁力线发生变化,改变了铜覆钢中的磁通,从而影响到线圈的阻抗。为了研究铜覆钢涡流检测过程中探头与钢材中心轴线之间的关系对检测的影响,本研究以有限元数值仿真计算为手段建立有限元仿真模型,如图3所示。其中,图3a中铜覆钢外圈与探头内圈同轴,半径相差2 mm;图3b中铜覆钢偏向与探头一侧,其间最近距离为0 mm,最远距离为4 mm。

图3 铜覆钢涡流检测有限元分析模型Fig.3 Finite element analysis model for eddy current testing of copper clad steel

钢材的相对磁导率为1000,电导率为5.70×107S/m。铜材的相对磁导率为1,电导率为9.96×106S/m。圆环型激励线圈的高度为4 mm,厚度为1 mm,内径为11 mm。激励线圈的匝数为1000,电导率为6.00×106S/m。钢的长度为20 mm,半径为8 mm;铜材的长度为20 mm,厚度为1 mm,内径为8 mm;铜覆钢的长度为20 mm,半径为9 mm。

选取探头线圈绕铜覆钢棒材周向路径上的磁感应强度进行分析,如图4所示。当线圈与铜覆钢中心同轴时,磁感应强度分布均匀,基本上稳定在0.01 T左右;当线圈与铜覆钢不同轴时,线圈上的点到铜覆钢的最近距离不一致,从而造成磁场的波动,最终导致线圈围绕区域内的磁感应强度幅度发生较大的变化。由图3、图4可知,线圈与铜覆钢不同轴时,线圈上离铜覆钢较近的点产生的磁感应强度较大,造成不同轴的整体磁感应强度大于同轴的。因此,提高线圈与检测对象的同轴度,使感应磁场分布均匀,可有效提高涡流检测的检测灵敏度。

图4 铜覆钢管下磁感应强度分布图Fig.4 Distribution diagram of magnetic induction intensity under copper clad steel pipe

目前,常规检测中使用的涡流探头夹具一般与待检测铜覆钢直径匹配,但由于铜覆钢在加工过程中存在加工误差,而涡流探头夹具的夹持尺寸固定,当铜覆钢的尺寸存在上偏差时,两者之间则形成过盈配合,不容易对铜覆钢进行装夹,并且探头难以在管件上往复移动;同时,当铜覆钢的尺寸存在下偏差时,铜覆钢与探头夹具为间隙配合,造成检测线圈与铜覆钢不同轴度,影响检测灵敏度。本研究设计直径可调的涡流检测探头,具体结构如图5如示。其中,探头夹具通过设置弹簧以及滚动圆球,通过弹簧的移动改变探头夹具的夹紧半径,从而适应于铜覆钢的加工误差,保证对各种误差的铜覆钢都具有良好的夹紧效果,从而提高探头与检测对象中心的同轴度。

图5 直径可调涡流检测探头Fig.5 Eddy current detection detector with adjustable diameter

3 铜覆钢涡流检测探头参数设计

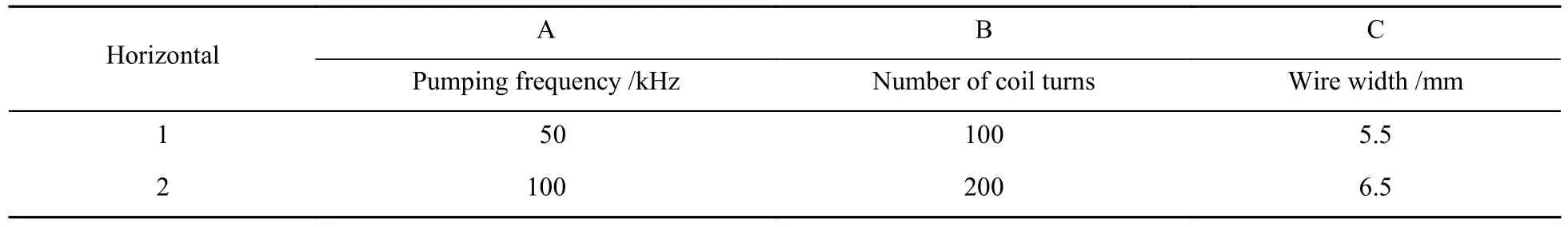

理论分析表明,涡流检测中激励信号频率、探头线圈匝数及宽度都是影响检测效果的重要因素,为进一步提高涡流检测对铜覆钢材料的检测灵敏度,采用正交实验法对涡流检测影响参数进行优化设计。实验试样为长度400 mm的铜覆钢样品,如图6所示。在试样垂直轴线方向制作宽1 mm,深度分别为0.1、0.2、0.3、0.4、0.5 mm的5个缺陷(图6b中①~⑤),各缺陷之间相隔70 mm,两端缺陷距边缘60 mm。利用铜覆钢检测系统对试样进行检测,如图7所示。

图6 涡流检测试样Fig.6 Eddy current test sample

图7 铜覆钢检测系统Fig.7 Detection system of copper clad steel

探头参数设定如表1所示。通过设计正交实验表并进行分析,结果表明,在铜覆钢涡流检测中,激励频率对检测效果的影响最为显著,其次为线圈匝数,而绕线宽度对实验结果基本没有影响(表2)。

表1 探头设计影响因素水平表Table 1 Influencing factor levels of detector design

表2 方差分析表Table 2 Variance analysis

正交实验中只选用了2种激励频率,为了得到最佳探头激励频率,在固定线圈匝数和绕线宽度的情况下,针对探头激励频率进行进一步的研究。实验选取了不同激励频率对试样进行缺陷检测,分析激励频率f与阻抗模ΔZ之间的关系,结果如图8所示。

图8 阻抗模ΔZ与激励频率f关系曲线Fig.8 Curve of relationship between ΔZ and excitation frequency f

由图8可知,激励频率与阻抗模之间并非线性关系。随着激励频率的增大,阻抗模呈现先增大后减小的趋势。在钢覆钢材料检测过程中,激励频率选择在25~35 kHz时,探头对于铜覆钢缺陷的检测灵敏度最高。

选取线圈匝数为1000,激励频率为30 kHz,检测对象如图7所示。在同参数下将传统涡流检测探头和经过同轴矫正后的涡流检测探头分别对管道缺陷进行检测,扫查方向为管道轴向,步进距离为0.5 mm,检测结果如图9所示。由图9可知,由于传统探头的磁感应强度曲线总体并不稳定(红色实线),导致噪音和缺陷信号混叠在一起而无法被区分,最终未检测出深度为0.1 mm(缺陷①)的缺陷。而同轴矫正后的涡流检测探头的缺陷检出率有所提高,磁感应强度曲线也趋向稳定(黑色实线),并未产生混叠现象,5个不同深度的缺陷全部检出。该新型探头能够提高铜覆钢材料的检测灵敏度。

图9 2种涡流检测探头的管道缺陷检测结果Fig.9 Pipe defect detection results of two eddy current inspection probes

4 结论

1)探头与铜覆钢的同轴度会影响涡流检测效果,通过设计具有对中结构的探头骨架,有效降低偏心距离对缺陷检测的影响。

2)采用正交实验法对探头参数进行实验,结果表明,激励电流频率对铜覆钢涡流检测灵敏度影响最为显著,线圈匝数次之,而线圈宽度对检测几乎没有影响。

3)在铜覆钢材料检测过程中,当探头的激励频率为25~35 kHz时,其对铜覆钢中浅层缺陷的检测灵敏度最高,能够检测出传统方法不易发现的缺陷。