PE管热氧老化的非线性超声评价方法

汤新文 , 涂东坤 , 张 琦 , 张庆怀 , 陈振华 ,*, 卢 超

(1. 江西省检验检测认证总院特种设备检验检测研究院,南昌 330000;2. 无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;3. 江西省检验检测认证总院特检院吉安分院,江西 吉安 343000)

0 引言

聚乙烯管道(简称PE管)因其具有优异的耐腐蚀性能、较好的柔韧性、重量轻、连接方便等优势,已成为中低压燃气管道的首选管材。2015年,PE管在中低压管网建设的使用比例达到60%,而欧美国家的普及率已达到90%[1-2]。燃气管道几乎布置于城市的所有角落,鉴于其本身的毒性及其泄漏后可能引起爆炸事故,其安全性获得了广泛的关注。随着管道服役时间的增长,管道热氧老化的无损检测技术变得越来越重要[3]。管道及其接头为有机高分子材料,其热氧老化问题不可避免。特别是在复杂环境中或承受了外部应力的作用下,热氧老化过程常常会被加速。由热氧老化引起的微观组织变化必然导致材料的力学性能和服役寿命下降,且不可预期的热氧老化将导致管道在服役期限内发生破裂和爆炸,造成巨大的人身伤亡及经济损失。因此,有必要通过无损检测技术对由热氧老化引起的管道力学性能退化进行定期检测[4-5]。

对于PE管的无损检测已经开展了相关研究工作。微波检测可以判断出PE管的热熔接头是否含有缺陷,但由于缺陷种类的多样性,检测时需要大量对比图片,较难区分缺陷的种类;红外热成像检测技术可以通过红外热像仪记录工件表面的温度场分布检测缺陷,但其检测效果会受到温度、测量距离等因素的影响[6];X射线检测技术对孔洞、夹杂等体积型缺陷较敏感,检出率较高,但对未熔合等面积型缺陷检出率较低[7];端点衍射时差法(TOFD)适用于聚乙烯热熔接头的裂纹、未熔合和平面垂直缺陷的检测,但受到近表面盲区的影响,导致缺陷定性较复杂以及横向缺陷检出率较低[8];超声相控阵技术对面积型和体积型的缺陷都有较好的检测效果,但并不涉及老化检测[9]。综上所述,无损检测技术可用于管道内部缺陷、裂纹、表面划痕的检测,对于管道安全起到了重要的保障作用。然而,受检测能力的限制以及对在役PE管道运行控制的忽视,针对管道老化的长期监测和检测技术相对发展缓慢。

非线性超声检测技术的检测精度不受波长的影响,低频非线性超声波也可对组织结构不均匀、位错堆积及微裂纹萌生非常敏感,可用于疲劳损伤、粘结强度退化的检测[10-12]。在微结构及微损伤的无损检测中,非线性超声检测技术具有比常规超声检测技术更高的检测灵敏度,有望用于管道热氧老化的无损检测。本研究提出PE管道及其熔焊焊缝热氧老化的非线性超声检测方法,设计并搭建专用检测系统,分析对比非线性超声检测特征参数与PE管道及其熔焊接头老化的关联性,对PE管道管材及熔焊接头的热氧老化的无损评价具有重要的应用价值。

1 试验方法

1.1 试样制备

高温高湿环境老化试验条件根据《燃气用聚乙烯管道焊接技术规则》(TSG D2002—2006)和《燃气用埋地聚乙烯(PE)管道系统 第1部分:管材》(GB/T 15558.1—2015)等标准要求进行。其中,热熔对接焊接接头的耐压强度试验时间为500 h,环应力PE100=5.4 MPa(管内压力为1.1 MPa),试验温度为80 ℃,管内和管外介质为自来水[13]。

PE管材为DN110 SDR11 HD-PE100 XSC-50燃气管材。管件试样制作过程为:先将对接管的端面铣削平整,通过加热板将管端面加热至300℃,保持200 s后迅速移去加热板,施加一定的压力将对接管端面挤压在一起,保压冷却后即为试验用PE管熔焊接头[14]。热氧老化试样制备:将PE管置于热老化箱内,保持恒温80 ℃,老化时间为500 h,管内和管外介质均为自来水。

采用1.25 MHz直探头测量材质衰减系数。将直探头耦合在试样表面,调整增益使一次底波幅值达到满屏80%,记录此时dB值B1;调整增益值,再使二次底波的幅值达到满屏80%,记录此时dB值B2。则材质衰减系数α为:

式中:δ为往返损失(每次往返损失约为1 dB),T为超声波在工件内往返的声程。

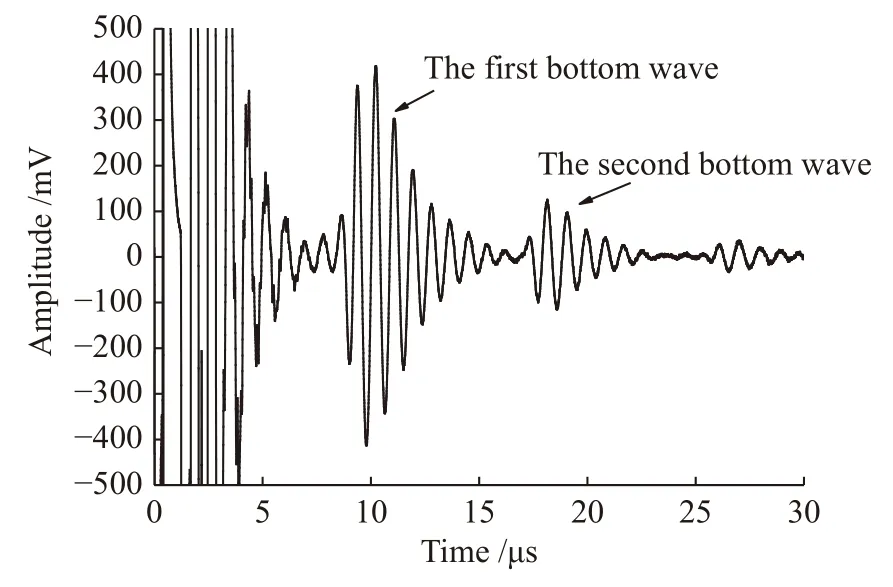

图1为探头布置于管壁采用脉冲反射法提取的纵波直入射超声检测信号。分别将一次底波和二次底波调整至满屏的80%,系统增益分别为-2、9 dB,δ取值1 dB,根据式(1)可知PE管试样的材质衰减系数为0.5 dB/mm。

图1 纵波直入射信号图Fig.1 Test signal of longitudinal direct-incidence

1.2 试验方法

当纵波L倾斜入射到声阻抗为Z1的介质1和声阻抗为Z2的介质2形成的界面时,在介质1中出现反射纵波L1和反射横波S1,在介质2中出现折射纵波L2和折射横波S2,如图2所示。各类波型的传播方向遵循Snell定律:

图2 纵波斜入射至界面的波型转换Fig.2 Mode conversion of longitudinal wave incident obliquely at the interface

式中:CL1、CS1分别为介质1中的纵波、横波声速;CL2、CS2分别为介质2中的纵波、横波声速;αL、αL1分别为纵波入射角、反射角;βL、βS分别为纵波、横波折射角;αS1为横波反射角。

通过在焊缝和管材区域激发超声斜入射纵波,提取能够表征检测试样管材及焊缝老化情况的超声检测特征参数。采用一发一收双探头布置方式,通过发射接收斜入射超声波形成覆盖母材和熔焊焊缝的周向区域。收发探头间距为10 mm,发射探头中心频率为1.25 MHz,探头前沿5 mm、探头延时4.5 μs;接收探头用于接收二次谐波信号,中心频率为2.50 MHz、探头前沿5 mm、探头延时4.5 μs。收发探头钢中K值2.5,聚乙烯中纵波声速为2450 m/s,探头楔块纵波声速为2700 m/s。根据式(2)可知,PE管中形成折射角为43.63°的纵波声束。为保证主声束在PE管内壁相交,两探头声束入射点的中心间距设置为19 mm,如图3所示。

图3 检测试样及试验方法Fig.3 Test sample and test method

由此,探头发射超声波经PE管内壁反射后到达接收探头的时间t为:

式中:d为壁厚,α为管中折射角,td为探头延时,C为管内的纵波声速。

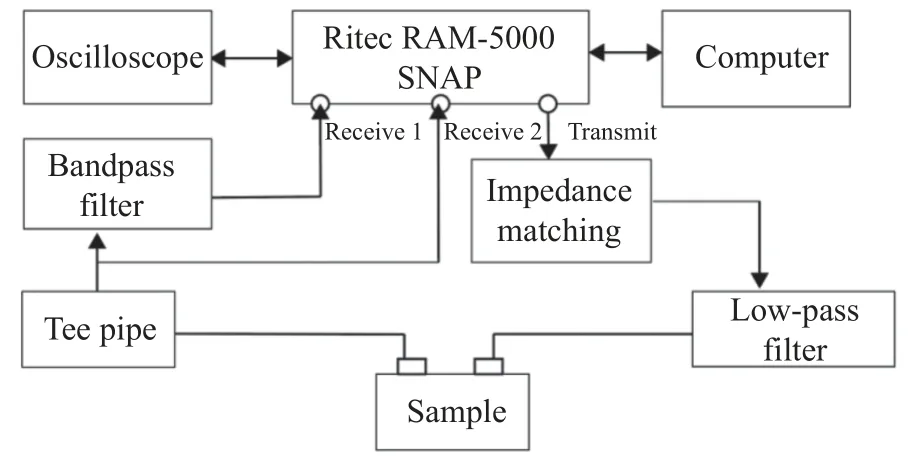

基于Ritec RAM-5000SNAP非线性高能发射接收仪搭建聚乙烯老化检测系统。由于采用的发射、接收传感器中心频率分别为1.25、2.50 MHz,系统滤波组设置为1.25 MHz的低通滤波和1.25~2.50 MHz的带通滤波器。RAM-5000发射周期数为3的1.25 MHz脉冲正弦信号,经阻抗匹配后进入1.25 MHz低频滤波组合以滤除系统谐波干扰,激励发射探头产生超声波入射至工件[15]。超声波覆盖焊缝/管材后被内壁反射并被接收探头接收。接收信号通过三通管分离成两路,一路为基波信号,另一路为经过高频滤波器滤波保留的二次谐波。检测系统框图如图4所示。

图4 检测系统结构框图Fig.4 Block diagram of nonlinear ultrasonic testing system

2 检测结果及分析

2.1 检测信号分析

沿焊接接头及管材的周向等间隔(弧度间隔60°)共采集6个检测信号,检测位置见图3中的1~6。PE管材及熔焊接头老化前后的检测信号如图5所示。由式(3)可得PE管内壁反射波的起波时间为20.18 μs,而实测基波信号均在20.4 μs附近,与理论值基本一致。尽管采用2.5 MHz探头接收二次谐波幅度,二次谐波幅度依然较基波幅度小,约为基波幅度的10%。

图5 典型检测信号Fig.5 Typical detection signal

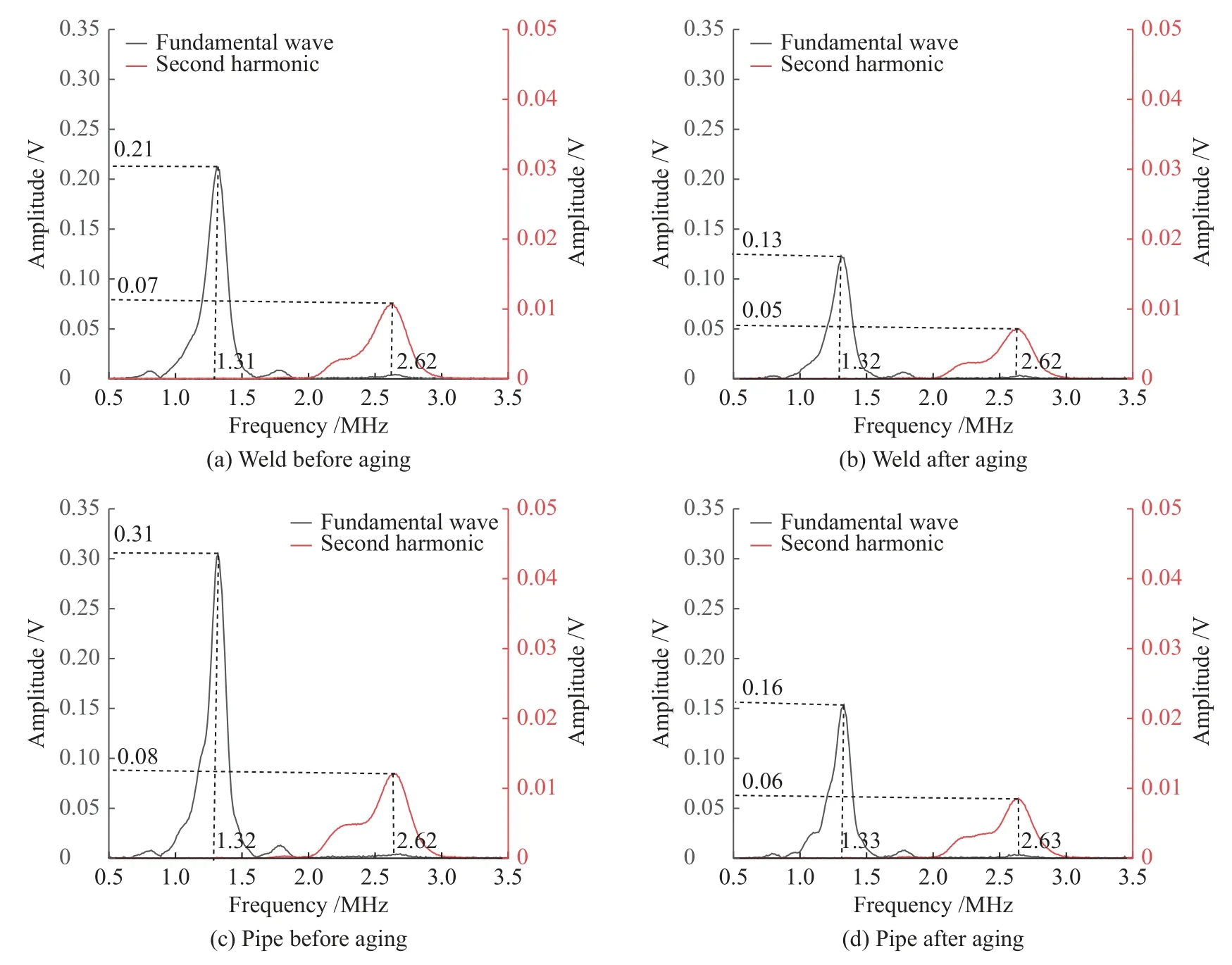

图6为非线性超声检测信号的频谱分布,基波峰值频率和二次谐波峰值频率分别为1.32、2.62 MHz,二次谐波峰值频率约为基波频率的2倍,符合二次谐波与基波在频域分布中的相互关系。

图6 典型检测信号频谱分析Fig.6 Spectrum analysis of typical detection signals

2.2 检测信号特征分析

通过微绕法求解波动方程。设位移u由线性位移解u(0)和非线性位移解u(1)两部分组成[16],即u=u(0)+u(1)。设发射端激发正弦波,将2个位移解的结果合并,表示为:

式中:A1为基波幅值,A2为二次谐波的幅值。可表示为:

式(4)中右侧第1项表示基波成分,第2项表示二次谐波成分(其信号频率是基波频率的2倍),其余项为三次及更高阶次的谐波成分。由于高次谐波的能量占比很小,非线性超声检测中一般只考虑二次谐波成分。对于同组超声检测中由不同试件得到的同一处回波信号而言,其传播距离x、基波频率f1及波速c一般不会改变,则非线性系数可表示为:

图7为PE管管材及熔焊接头老化前后各检测位置基波幅度的变化,可见老化后PE管及焊接接头的基波幅度明显下降。由于PE管热老化过程中产生的热降解反应使聚乙烯的结晶度变高,超声波衰减增大,导致接收到的超声波信号幅值变低,老化后管材和熔焊接头的基波幅度均值比老化前分别降低49.7%、38.9%。

图7 管材和熔焊接头老化前后各检测位置的基波幅度Fig.7 Fundamental wave amplitude of pipe and weld before and after aging

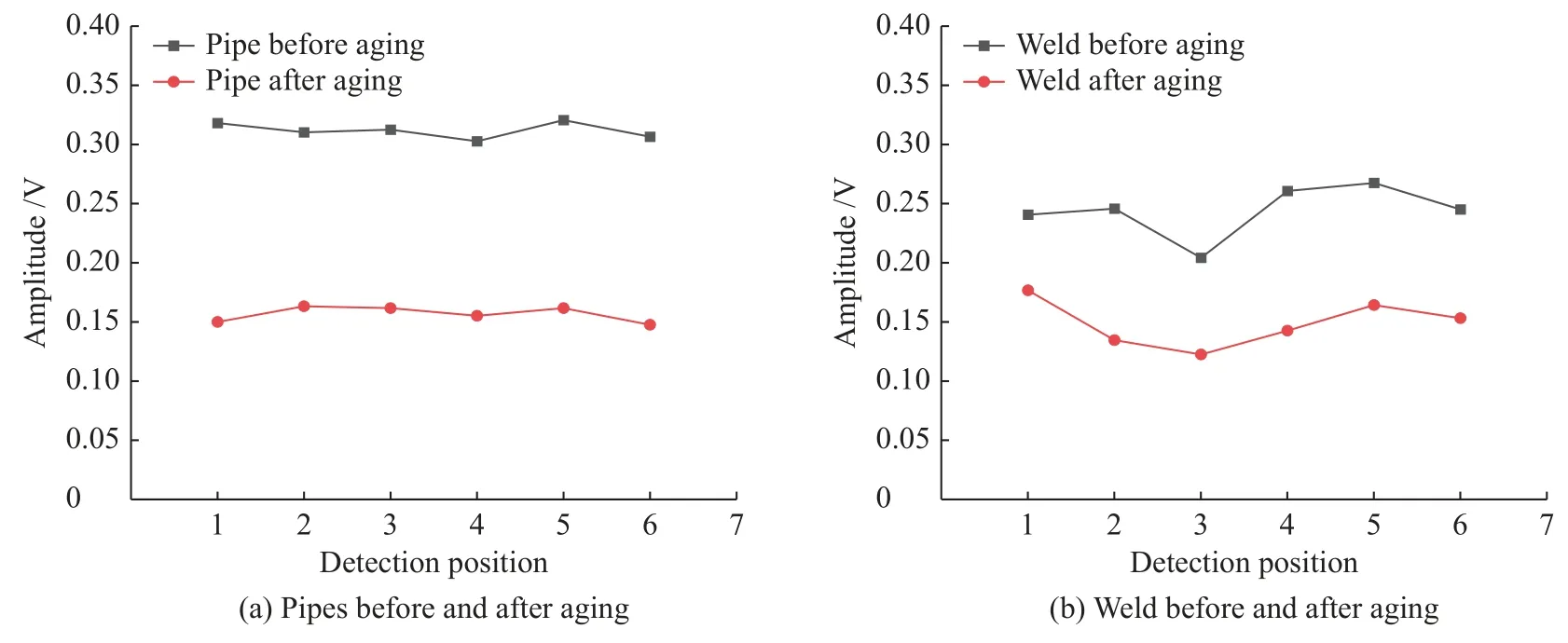

图8为管材和熔焊接头老化前后各检测位置二次谐波幅度的变化情况。由图可知,老化后的PE管各周向位置二次谐波幅度整体下降,均值相比老化前降低了35.5%(图8a);熔焊接头老化后的二次谐波幅度也呈现下降的趋势,均值相比老化前降低了15.9%(图8b)。尽管高频超声波(二次谐波)在介质中衰减更大,但由于老化后的管材及焊缝组织结构形成新的二次非线性响应,老化前后二次谐波的降幅低于基波降幅。

图8 管材与焊缝老化前后二次谐波变化趋势Fig.8 Second harmonic variation trend of pipe and weld before and after aging

图9为管材和熔焊接头老化前后的非线性系数的变化情况。由图可知,老化后的PE管各检测位置提取的非线性系数整体上升,其均值增大至老化前的156.5%(图9a);老化后的焊接接头非线性系数也呈现上升的趋势,其均值增大至老化前的132.1%(图9b)。基波幅度、二次谐波幅度、非线性系数均能反映老化前后的PE管状态变化,非线性系数的均值在老化前后差异最大,具有更高的灵敏度。

图9 管材和熔焊老化前后非线性系数变化趋势Fig.9 Nonlinear coefficient variation trend of pipe and weld before and after aging

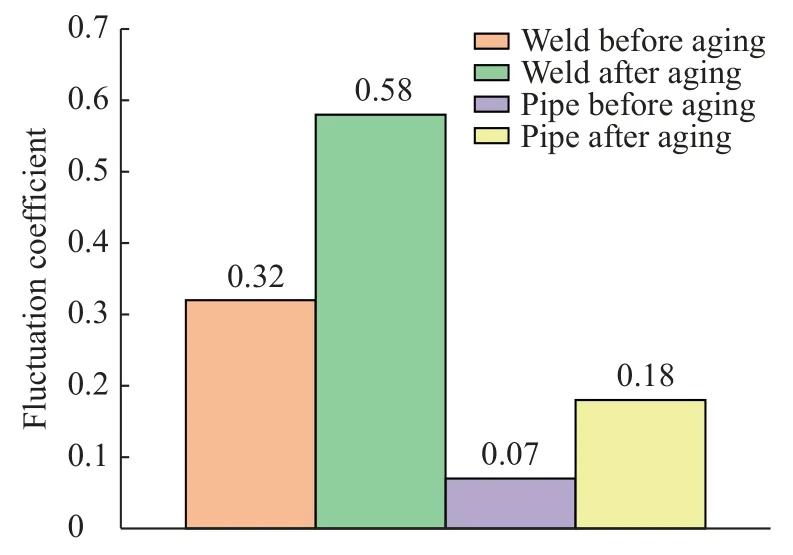

定义相对波动系数r以评估管道周向提取的各特征参数(非线性系数)的波动情况,可表示为:

式中:βi为非线性系数,为非线性系数均值。

图10为焊缝和管材老化前后的非线性系数标准差的变化情况。在经历了热老化后,管材及其熔焊接头处的非线性系数波动性均增大,由此推断热氧老化会使PE管的组织结构均匀性变差。

图10 特征波动系数分析Fig.10 Analysis of characteristic fluctuation coefficient

3 结论

1)提出PE管非线性超声检测方法并搭建非线性超声检测系统,可有效采集经管材内壁反射的非线性超声检测信号,并从中提取基波幅度、二次谐波幅度、非线性系数作为检测特征。

2)经过热氧老化后PE管管壁及其熔焊接头基波幅度及二次谐波幅度显著下降,非线性系数显著增大。老化后管材和熔焊接头的基波幅度均值比老化前分别降低49.7%、38.9%,二次谐波幅值均值分别降低35.5%、15.9%,非线性系数均值分别增大156.5%、132.1%。基波幅度均值、二次谐波幅度均值、非线性系数均值均能反映老化前后PE管状态变化,非线性系数均值在老化前后差异最大,具有更高的灵敏度。

3)非线性超声检测系数的相对波动系数在热氧老化后均增大,PE管管材及熔焊接头的非线性系数标准差分别增大157.1%、81.3%,表明热氧老化使PE管组织结构的均匀性变差。