三交河矿破碎顶板下回采巷道超前支护优化研究

许建平

(霍州煤电集团有限责任公司 煤炭生产管理部,山西 霍州 031400)

在煤矿的地下开采中,巷道起到了运输、通风、行人、管道铺设等作用,如何保证巷道通畅和围岩稳定,就成了保障矿井高效安全生产的关键因素[1-4]。煤层开采后会形成地下采空区,破坏了地下空间的完整性和平衡性,围岩范围内应力重分布[5]。随着工作面的推进,上覆岩层结构处于破断、扭转下沉、失稳及动态平衡状态。由于出现应力集中,此时围岩内部应力相对于原有围岩应力有所增大,即超前支承应力区[6-7]。在工作面超前范围内,回采巷道受到超前支承压力影响容易发生变形、失稳、破坏等事故,严重影响工作面的正常生产和工人的人身安全,因此必须对回采巷道超前支承压力区内进行加强支护,即回采巷道的超前支护[8-9]。

目前,我国煤矿较为常见的超前支护形式通常是将单体式液压支柱与铰接顶板梁相结合,但在现场应用中存在顶板反复作用加剧顶板破碎和裂化,导致顶板破裂、冒顶,同时存在工人劳动强度大,作业空间小,回撤风险高等不足。姚强岭等[10]提出长壁采煤主动式超前支护关键技术,并在新汶矿业集团、枣庄矿业集团、山西焦煤集团等多个矿区开展现场实践,在不同埋深的各种厚度煤层都成功得到应用;李立华[11]提出注浆锚索式超前支护技术,该超前支护形式为高强度锚索配合注浆进行超前支护,并在新安煤矿成功进行应用;盖增雪[12]在吕家坨矿业5383工作面通过中空锚索向围岩中注入浆液,在提高围岩可锚性的情况下充分发挥锚索主动支护作用,保障回采巷道超前段稳定;曹世利[13]在高庄煤业有限公司3上705材料巷采用锚索代替单体支柱进行超前支护,不仅能够有效保障巷道回采期间稳定,同时改善了工人作业环境并减少了支护成本。

本文以三交河煤矿B2-516工作面正巷为工程背景,优化了超前支护方案,采用注浆锚索代替部分单体支柱,开展了煤岩力学参数测试、数值模拟和现场试验,有效控制了破碎顶板下超前巷道围压变形,降低了工人劳动强度,增加了作业空间为类似工况下回采巷道超前支护提供了借鉴。

1 工程概况

1.1 工程地质概况

三交河煤矿B2-516工作面主要开采2#煤,煤层倾角3°~5°,布置如图1所示。

B2-516正巷全长814 m,净断面形状为矩形,高2.7 m,宽4.6 m。巷道上方为3.8 m厚的泥岩直接顶,顶板内节理较多,破碎程度大,完整性差。直接底为泥岩、2-2煤和砂质泥岩组成。B2-516正巷顶底板岩性见表1所示。

图1 B2-516工作面布置图Fig.1 Layout of B2-516 working face

表1 工作面正巷上覆岩层柱状图Table 1 Histogram of overlying strata in main roadway of working face

1.2 原支护方案

原超前段支护方案如图2所示。B2-516正巷顶板支护采用锚网、锚杆、锚索、锚梁联合支护方式,锚杆选用Φ18 mm×2 000 mm的高强锚杆,间排距1 000 mm×1 200 mm,肩角锚杆距帮300 mm;顶锚索选用Φ21.6 mm×6 200 mm的钢绞线,“二二”布置,间排距2 000 mm×2 400 mm,两侧锚索距帮1 200 mm;帮部采用锚网梁支护,锚杆选用Φ18 mm×2 000 mm的高强锚杆,“三三”布置,间排距1 000 mm×1 200 mm,第一根帮锚杆距顶板300 mm。

B2-516正巷超前30 m范围内采用DW32(28)-250/110型单体支柱配合HDC-4200型π梁“一梁两柱”进行支护,排距0.9 m。

(a) 巷道支护切面图

(b) 巷道超前段支护布置图

1.3 煤岩物理力学参数测试

通过SC-200型自动取芯机、SCQ-1A型自动切石机、SCM-200型双端面磨平机将煤岩块加工成标准尺寸试样。试样尺寸分别为Φ50 mm×100 mm、Φ50 mm×50 mm、Φ50 mm×25 mm。利用YAD-2000万能试验机进行煤岩体的力学参数测试,如图3所示。该试验机可进行岩样的抗压、抗拉、抗剪试验,从而获得围岩物理力学参数,为后续数值模拟提供数据,如表2所示。

图3 单轴抗压强度测试示意图Fig.3 Uniaxial compressive strength test

表2 煤岩物理力学参数表Table 2 Physical and mechanical parameters of coal and rock

2 数值模拟

基于室内试验得出的煤岩数据,在原方案的基础上采用注浆锚索代替部分单体支柱,设计3种不同排距注浆锚索的优化方案与原方案对比。

2.1 建立模型

采用有限差分数值计算软件FLAC3D建立模型。模型尺寸为X×Y×Z=70 m×30 m×30 m,煤层倾角4°,为便于运算简化为水平煤层。选用摩尔-库伦本构模型,固定模型下边界,限制模型四周水平位移,模型示意图如图4所示[14-15]。

图4 数值模型Fig.4 Numerical model

2.2 模拟方案

基于现场围岩地质情况,拟定3种不同排距的注浆锚索进行回采巷道超前支护区模拟的方案,根据现场条件,注浆锚索选用SKZ22-1/1 860 mm×7 200 mm、锚索长度7.2 m、锚索直径22 mm、锚索托板300 mm×300 mm×12 mm,以及配套锁具,其他参数保持不变。具体方案参数见表3。分别对比不同方案下,回采巷道各超前距离时巷道垂直位移、水平位移、垂直应力、水平应力[16-17]。

表3 注浆锚索代替单体支柱优化支护模拟方案Table 3 Optimized support simulation schemes by replacing mono-pillars by grouting anchors

2.3 模拟结果分析

1)垂直位移。各方案巷道垂直方向变形情况如图所示。由图5可知,原支护方案下,巷道顶板位移为49.26 mm,底板位移为9.84 mm。各方案顶板最大变形量分别为53.56 mm、61.65 mm、71.89 mm;底板最大变形量为10.08 mm、10.93 mm、12.01 mm。分析得,随着锚杆索排距的增加,巷道顶底板的变形量也在增加。而且由于巷道基本底K8中砂岩,强度较高,顶板内部节理、断层较多,顶板破碎,因此相较于底板来说,顶板位移变化较大。

图5 垂直位移云图Fig.5 Vertical displacement nephogram

2)水平位移。各方案巷道水平方向变形情况如图所示。由图6可知,原支护方案下巷道左帮最大变形量为28.94 mm,右帮最大变形量为31.28 mm。各方案左帮最大变形量分别为31.12 mm、35.40 mm、41.69 mm;右帮最大变形量分别为37.69 mm、44.47 mm、53.64 mm。分析可知,随着注浆锚索排距的增加,巷道帮部变形量也在增加。由于巷道周围地应力平衡不均匀,巷道帮部变形不对称,右帮变形大于左帮。

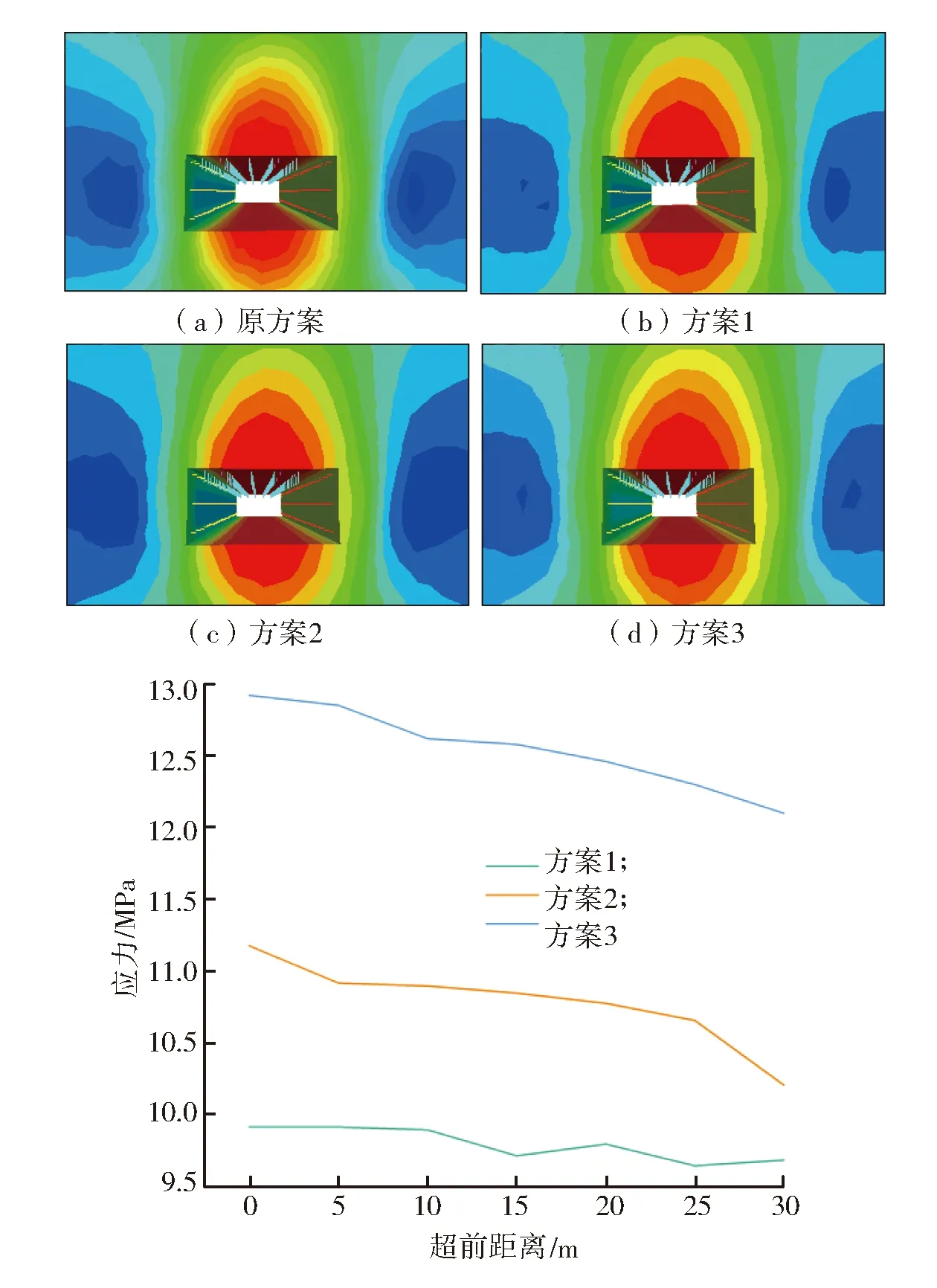

3)垂直应力。各巷道周围岩层中垂直应力分布情况如图7所示。无支护情况下,垂直方向最大应力为9.08 MPa,各方案垂直方向最大应力分别为9.92 MPa、11.18 MPa、12.92 MPa。分析可得,相较于原支护情况,3种方案能大幅度降低顶板底板应力,随着注浆锚索排距增大,垂直应力也有一定增大。

图6 水平位移云图Fig.6 Horizontal displacement nephogram

图7 垂直应力云图Fig.7 Vertical stress nephogram

4)水平应力。各巷道周围岩层中水平应力分布情况如图8所示。原支护方案下,巷道周围水平方向最大应力为1.068 MPa,各方案水平方向最大应力分别为1.078 MPa、1.087 MPa、1.087 MPa。分析可得,随注浆锚索排距增加,水平应力逐渐增大,但增加幅度较小,说明在两帮锚杆间排距参数不变的情况下,增加注浆锚索对水平方向应力影响较小。

图8 水平应力云图Fig.8 Horizontal stress nephogram

2.4 支护方案选取

各支护方案的围岩变形情况,如图9所示。从图可看出,各方案对比下,方案1与方案2变形量相差较小,方案3围岩变形量增加较大,不利于维持巷道稳定;方案1单体支柱间距小,用料多,并不能有效地降低支护成本。综合考虑,确定方案2为最优方案,既可以保证巷道的安全性,又可以减少支护成本,加快掘进速度。优化后的支护方案如图10所示,将超前30 m范围内原有的单体液压支柱排距由0.9 m扩宽到2.4 m,共减少25排单体立柱,显著减少单体立柱数量,降低工人劳动强度,增大作业空间。

(a) 围岩位移情况

(b) 围岩应力情况

(a) 巷道支护切面图

(b) 巷道超前段支护布置图

2.5 现场工业性测试

在B2-516正巷超前区域30 m范围内开展工业性试验。由图15可知,在监测过程中,巷道顶底板和帮部位移量分别为30 mm、50 mm、50 mm、30 mm。巷道两帮2~10 d有较小幅度变形,巷道顶板位移监测在4~10 d有小幅度增加,随后趋于稳定。总体监测过程中巷道围岩变形量较小,围岩控制效果良好,优化后的方案可以很好地保证巷道安全。

图11 现场试验Fig.11 Field test

3 结论

本文采用注浆锚索代替部分单体立柱进行超前支护,开展了室内试验和数值模拟,并在三交河煤矿B2-516正巷进行了现场试验,主要结论如下。

1)通过现场取回的煤岩样品开展室内试验,确定煤岩抗压强度、抗拉强度、抗剪强度以及弹性模量、内摩擦角、黏聚力等参数。

2)通过FLAC3D建立数值模型,根据室内试验结果设置煤岩层力学参数、初始地应力、边界条件等,模拟对比了巷道原永久支护和注浆锚索超前支护的效果。

3)在B2-516正巷开展了注浆锚索主动式超前支护试验和矿压监测。选用注浆锚索SKZ22-1/1 860 mm×7 200 mm、锚索长度7.2 m、锚索直径22 mm、锚索托板300 mm×300 mm×12 mm和配套锁具,以及配套ZQB-25/5气动注浆泵、10 mm液压胶管、普通硅酸盐水泥、注浆添加剂等。为加强安全保障,超前30 m范围内采用DW32(28)-250/110型单体支柱,配合HDC-4200型π梁进行支护,排距由0.9 m增加到2.4 m,有效减少了单体柱数量,降低了工人劳动强度,增大作业空间。巷道监测结果表明:B2-516正巷整体位移变化量较小,巷道位移总体趋于稳定,锚杆、锚索受力总体趋于稳定。