低渗煤层高压脉冲湿润剂注水防尘技术研究

吕林奎

(潞安化工集团 新元公司,山西 晋中 046000)

随着我国科学技术的快速发展,综合机械化采煤工艺得到了非常广泛的应用,然而在综采工作面采煤效率迅速提高的同时,粉尘的产生量也急剧增加[1-2]。过高的粉尘含量不仅会降低作业现场能见度,加速设备磨损,引起工作人员呼吸系统病变,还可能造成粉尘爆炸,严重影响施工安全[3-4]。煤层注水可以从根源上减少煤体破碎时粉尘的产生量,是降低综采工作面粉尘含量最有效、最实用的技术手段之一[5]。但由于我国煤炭开采深度不断增加,煤层呈现出渗透性差、孔隙率低的特点,传统注水方式达不到预期的防尘效果[6-7]。基于此,科研工作者开展了大量研究。XI等[8]通过数值模拟方法研究了水力脉冲频率与煤体破裂之间的关系。WANG等[9]探讨了在煤层注水过程中表面活性剂浓度超过临界胶束浓度时的润湿机理。张仲坤[10]在斜沟煤矿23114工作面开展现场试验,证明脉动注水相较于静压注水可以更好地湿润煤体。刘勇等[11]针对低孔隙难湿润煤层注水的问题,提出了超高压预裂+动压发育+静压可控的注水工艺及装备。邓健等[12]通过实验确定了湿润剂的合理添加量并进行了防尘注水实践应用。徐连满等[13]将IDS与SDBS混合形成一种复合湿润剂,通过优势互补作用有效增强了注水效果。

以上研究通过改进煤层注水方式、添加湿润剂等途径提高了煤层注水抑尘效果,但两者间的共同作用效果尚未进行研究。本文结合新元煤矿31002综采工作面实际条件,进行脉冲注水的同时在水中添加湿润剂,研究脉冲注水抑尘及湿润剂防尘共同作用对注水效果的影响。

1 工程概况

山西新元煤炭有限责任公司矿井位于沁水煤田西北部,矿井设计生产能力为3.0 Mt/a,全矿井设计生产能力为5.0 Mt/a,可采煤层有3、6、8、9、15和15下号共6层。31002综采工作面采3号煤层,煤层自西向东由薄变厚,又渐趋变薄,以中厚煤层为主,最厚处厚度达4.50 m左右。煤层属基本全井田可采的稳定煤层,其顶板为砂质泥岩、泥岩,局部为中、细粒砂岩,底板为砂质泥岩,局部为细、粉砂岩。煤层水分平均质量分数为1.26%,原煤含水率较低,回采时煤尘较大,且存在渗透率低、硬度高及难注水等问题。

2 高压脉冲注水原理及方法

2.1 高压脉冲注水原理

煤层注水降尘技术是在工作面推进前,向煤体打注水钻孔,通过所打的钻孔向煤体内注水,使水均匀地侵入到煤层的裂隙和孔隙当中,从而降低了产生浮游煤尘的能力。高压脉冲注水就是利用脉冲式高压注水过程中水的压力波动性所形成的水击、“水劈”作用,有效改善煤层内部孔隙、裂隙的张开性和沟通性,并在煤层内部产生新的、相互关联的煤体裂隙网,能有效改善煤层渗透性,提供水进入煤体,特别是进入内部微细孔裂隙的通道,从而实现均匀湿润煤体的目的。

2.2 高压脉动注水方法

2.2.1注水泵选择

本次注水选用3Z-SB-158/18型脉冲式煤层注水泵(图1)。该款注水泵具有设计简单、结构紧凑、体积适中、泵效高、流量大、运行平稳、安全可靠、噪音小、操作简便等特点,适用于各种类型煤层,特别是难注水煤层。

2.2.2注水系统布置

综采工作面脉冲式高压注水系统由脉冲式煤层注水泵、高压水表、注水集成块以及注水管路系统组成。由于脉冲式煤层注水泵输出压力的强脉动性,其注水压力由脉冲注水泵压力显示器手动测定,间断直接显示,脉冲强度根据煤层的渗透能力自动调节;静压注水压力由注水集成块上安设的压力表显示。在注水集成块上分别设有脉冲式高压水和静压水接口,并在注水集成块内部对应的接口安设单向止回阀,从而实现关闭脉冲式高压注水的同时自动切换到静压注水。各注水钻孔的注水量由安设在注水钻孔前的高压水表进行计量。

31002工作面采用“两堵一注”双侧长钻孔注水,注水孔间距为1.75 m,钻孔深度为15 m,孔径为75 mm。在工作面进行注水时,3个注水孔作为一个注水单元同时进行注水,其中1号孔和3号孔注水压力略小于2号孔,这样1号孔和3号孔中的注水压力会对2号孔的注水效果起到“封堵”作用,减少1号孔和3号孔跑水的可能。注水系统布置如图2所示。

1-注水钻孔;2-封孔段;3-高压水表;4-阀门;5-注水集成块;6-静压供水管路;7-高压胶管;8-高压脉冲注水泵

2.2.3相关参数计算

1)封孔深度。根据钻孔施工过程中排粉的变化所测定的煤壁前方0~3 m为卸压带,应力集中带在3~5 m处,5 m以外为原始应力带,确定煤层注水孔的封孔深度为2 m左右。

2)注水压力。脉冲式高压注水压力以不压裂煤层为前提,其被压裂的压力与上覆岩层的厚度有关,按式(1)计算:

(1.2~1.5)pG≤pZ≤pRhγcp.

(1)

式中:pZ为脉冲式最大注水压力,MPa;pG为煤层中的瓦斯压力,MPa;pR为上覆岩层压力,取9.8×10-3MPa;h为上覆岩层的平均厚度,m;γcp为上覆岩层的平均密度,一般取2.5 t/m3。根据新元煤矿公司井下实际情况,h取600 m。

经计算得出:2.928~3.660 MPa≤pZ≤14.700 MPa,则脉冲式最大注水压力pZ=14.7 MPa。

3)单孔注水量。钻孔的单孔注水量通过式(2)进行计算:

相关系数的计算必须要作显著性检验,因为是取的小样本数据,样本数据计算出来的相关系数能否推广到总体,即如果总体数据作相关性计算,结果是否还是一样的.此时只能用样本数据估计总体数据,估计就有犯错误的风险,于是用犯错误的概率来描述,这个过程就是显著性检验.

Q=K×b×L×d×γ(w1-w2).

(2)

式中:Q为单个钻孔注水量,m3;b为孔间距,取1.75 m;L为工作面长度,取300 m;d为煤层厚度,取1.8 m;γ为煤的真密度,取1.4 t/m3;w1为注水后要求达到的水分质量分数,取4%;w2为煤层原有水分质量分数,取1.30%;K为考虑围岩吸收水分、水的流失和注水不均匀系数,一般取1.5。

经计算得最大单孔注水量Q为53.58 m3。

4)注水流量。高压脉冲注水泵的流量q为315 L/min,即q=0.315 m3/min。

5)注水时间。一般认为单孔注水时间为注水量与单孔注水流量的比值。

t=Q/q=53.58/0.315=

170.0 min=2.835 h.

(3)

3 湿润剂的润湿原理与配比选取

3.1 润湿原理

湿润剂的主要作用是改变煤体与水的接触角,提高水对煤体的润湿能力。在水与煤的组成体系中,煤体的临界表面张力没有水的表面张力大,不会发生自然铺展,加入湿润剂可以降低液相的表面张力,使之小于煤体的临界表面张力从而满足铺展发生的条件。湿润剂为几种表面活性剂与水组成的复配物,表面活性剂的作用机理主要有以下3个方面。

1)表面活性剂在化学组成结构上为“两亲”分子(一端亲水,一端憎水)。在分子结构层面,表面活性剂分子吸附在水溶液上呈定向稳定排列层,即亲水端伸向水中,疏水端由于疏水性而伸向空气中,从而改变了空气与水表面分子之间的接触状态。由于该排列层的存在以及“两亲”特点,大大降低了水与空气接触的表面积,从而降低了溶液的表面张力,伸向空气中的疏水端与粉尘进行吸附,将粉尘颗粒带入水溶液中进行充分润湿,从而提高了水溶液的湿润性。

2)表面活性剂能提高水在煤体当中的渗透作用。与水的黏性相比,由表面活性剂配制成的溶液黏性更小,渗透系数较小。由达西定律可知,在注水压力、注水流量以及渗透截面一定的情况下,添加表面活性剂的溶液渗透流量更大。

3)随着表面活性剂添加量的增加,活性剂分子在水溶液的表面吸附量也逐渐增加,水分子逐渐减少。表面活性剂溶液的浓度达到临界胶束浓度时,表面活性剂分子在溶液表面达到吸附饱和,之后溶液的表面张力变化不大。

3.2 湿润剂的配比选取

1)无毒、无臭、无害、无污染、无刺激性、绿色环保、不腐蚀金属材料且无可燃性。

2)运输便利且使用成本较低,经济性高。

3)湿润效果良好,即湿润时间短。

实验选择了表1中的4种常见的润湿剂进行筛选,分别进行了不同类型、不同质量分数下表面张力和接触角的测定,测定结果见表2和表3所示。

表1 实验所用湿润剂Table 1 Wetting agents in the experiment

表2 不同质量分数湿润剂的表面张力(单位:mN·m-1)Table 2 Surface tension of wetting agents with different mass fractions

表3 湿润剂溶液与煤样的接触角Table 3 Contact angles between wetting agent solutions and coal samples

通过以上实验数据可以看出,加入湿润剂后,溶液的表面张力较纯水的表面张力明显变小。质量分数较低时,随着湿润剂质量分数的增加,表面张力逐渐减小;当质量分数达到一定值时,单体湿润剂的表面张力值的变化趋于平缓。由此可知各个湿润剂降低表面张力的能力为:T702>CDEA>SDS>ABS。加入不同湿润剂后,溶液与煤的接触角相较于纯水与煤体的接触角明显降低(试验测得煤粉样品与纯水的接触角为56.18°),且随着湿润剂质量分数的增加,接触角逐渐减小,各个润湿剂降低煤尘接触角的能力为:T702>SDS>ABS>CDEA。

T702溶液在降低表面张力和煤尘接触角方面都优于其他溶液,质量分数为0.3%时效果更好,但是与0.2%的效果差别不大。对该湿润剂的急性眼刺激性、皮肤刺激性、急性吸入毒性、金属腐蚀性、闭杯闪点可燃性(96.0℃及以下没有发生闪燃着火现象)进行测试,结果均合格。从经济性和安全性角度考虑,确定本项目选用润湿剂类型为T702,润湿剂质量分数为0.2%。

4 煤层高压脉冲湿润剂注水效果

31002综采工作面高度1.8 m左右,煤层赋存稳定、结构简单,属中灰、低硫的优质贫瘦煤,煤层以亮煤为主,内生裂隙发育,煤层中含1~2层泥质夹矸,厚度一般为0.02~0.10 m。对31002工作面实施高压脉冲湿润剂注水,比较注水前后工作面产尘量和煤体含水率变化。

4.1 工作面粉尘含量测定与分析

在未注水前对工作面各工序处的粉尘含量进行了测定。针对综采工作面的产尘特点,主要测定了釆煤机割煤上部煤处、釆煤机割煤下部煤处的粉尘含量。随着工作面的推进,在到达注清水与添加湿润剂脉冲注水区域时,在同样位置测定了工作面的粉尘含量,在实验室称重计算后绘制出图3。

图3 注水前后工作面粉尘质量浓度Fig.3 Dust concentration of working face before and after water injection

由图3可知,添加湿润剂脉冲注水后,采煤机割煤上部煤处的呼吸性粉尘与全尘的降尘率分别为62.00%和63.23%,相比普通注水的15.48%和17.57%均有很大的提升。在采煤机割煤下部煤处的呼吸性粉尘与全尘的降尘率分别为70.53%和64.55%,相比注清水的15.48%和17.57%也有明显提高,证明添加湿润剂后降尘效率更高。

4.2 工作面含水率的测定与分析

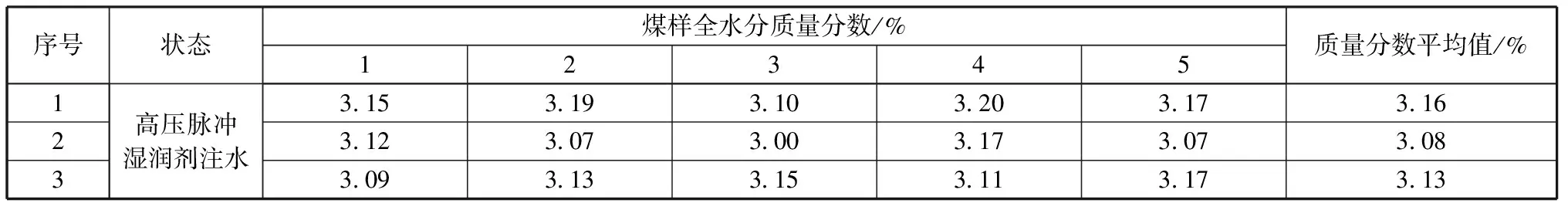

通过对31002综采工作面注水前后以及添加湿润剂注水后煤样水分质量分数进行测定,比较注水前后煤体含水率变化情况,考察注水润湿效果。具体测定结果见表4和表5所示。

表4 普通注水前后煤样全水分质量分数Table 4 Results of total moisture content of coal samples after water injection

表5 添加湿润剂注水后煤样全水分质量分数Table 5 Results of total moisture content of coal samples after water injection with wetting agent

图4 注水前后煤体全水分质量分数对比图Fig.4 Comparison of total moisture content of coal before and after water injection

由表4、表5和图4可以看出:普通注水后,煤体平均水分为2.01%,最大水分增量为0.80%,平均水分增量为0.75%;高压脉冲添加剂注水后,煤体平均水分为3.12%,最大水分增量为1.90%,平均水分增量为1.87%;添加湿润剂脉冲注水润湿效果较好,煤体的含水率明显提升,煤样水分平均增量更大。

5 结论

1)通过对3号煤层地质条件以及注水方式原理等的考察研究,使用经验公式得最大注水压力为14.7 MPa,最大单孔注水量为53.58 m3,单孔注水流量为0.315 m3/min,单孔注水时间为2.835 h;根据钻孔施工过程中排粉量的变化确定煤层注水孔的封孔深度为2 m左右。

2)对不同种类湿润剂的表面张力和煤样接触角进行实验测定,确定T702溶液能快速有效地对煤体产生润湿效果,抑制工作面的产尘现象。

3)添加湿润剂进行脉冲注水后,工作面回采时呼吸性粉尘和全尘降尘率都在62%以上,相较于普通注水方式,降尘率有极大提升,降尘效果十分显著;煤体含水量(水的质量分数)平均提升1.87%,是传统注水方式的2.49倍。