某车型下推力杆结构及疲劳仿真分析

陈柳青,张善昌,薛 艺,曹 莉,王 睿

某车型下推力杆结构及疲劳仿真分析

陈柳青,张善昌,薛 艺,曹 莉,王 睿

(西安德仕汽车零部件有限责任公司,陕西 西安 710200)

以某车型下推力杆的轻量化为研究对象,通过优化设计结构,减少重量,转移应力集中部位,以提高结构安全系数以及耐久性。首先建立下推力杆的两种不同结构三维模型,然后利用ANSYS进行有限元分析,并获取两种不同工况的推力杆强度。最后利用得到的静力学结果在Ncode中做疲劳对比分析,结果表明在质量在降低了28.4%的情况下,安全系数相比优化前均得到了提升,提高了相应工况的疲劳寿命,优化较为合理,同时为今后的下推力杆优化设计提供了依据。

推力杆;有限元分析;轻量化;疲劳分析

牵引车[1]后悬架大多采用推力杆来传递车辆的纵向力、横向力和其他各个方向的力和力矩,主要用来保持车桥相对位置固定。推力杆一端与车桥相连,一端与车架相连,能够缓和由路面不平引起的振动和冲击,提升乘员的乘坐舒适性和运输货物的完好性。随着空气悬架市场的迅猛发展,推力杆的使用大幅增加,工况环境恶劣或结构设计不当会导致其使用寿命缩短,存在安全隐患,所以其强度和疲劳性能的设计提升尤为关键。

本文首先将下推力杆优化前后结构做强度分析[2-3],质量从原有的11.6 kg降低到8.3 kg,得到垂向加载及轴向加载不同工况下下推力杆强度,最后结合Ncode计算相应的疲劳寿命。

1 建立下推力杆有限元模型

1.1 建立下推力杆三维模型

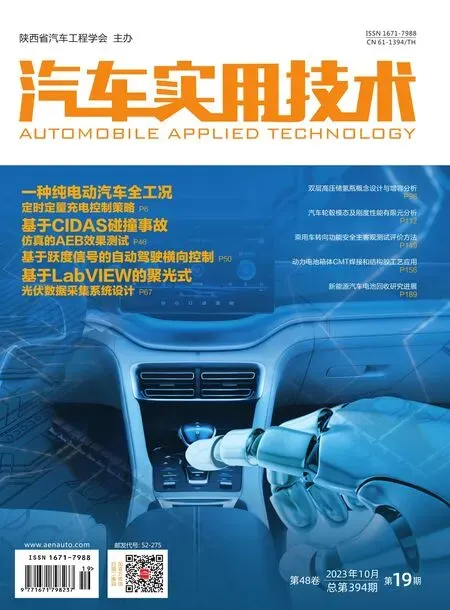

下推力杆主要由两个杆头、一个杆身、两个球销组成[4-5],球销总成一般由两侧端盖、橡胶体以及球销芯轴等四部分硫化在一起,球销总成通过压装工艺与杆头相连接,杆头与杆身通过焊接连接到一起,这样就形成了下推推力杆总成,其结构示意图如图1所示。

图1 下推力杆三维模型

1.2 材料参数

模型中,杆身材料为Q355,杆头材料为45#,球销材料为QT900,具体参数如表1所示[6]。

表1 材料参数

材料构件名称弹性模量/MPa泊松比密度/(t/mm3)屈服极限/MPa强度极限/MPa Q355杆身2.06e-50.37.8e-9355470 45#杆头2.06e-50.37.8e-9290590 QT900球销1.69e-50.277.2e-9600900

1.3 下推力杆有限元模型

根据三维模型和受力情况进行有限元建模,采用Workbench软件进行处理,其网格划分采用实体单元。单元数量为144 982,节点数为263 386,网格质量是有限元分析结果的重要评判依据,按照四面体的评价标准,此模型的长宽比为4.39,偏斜度为42.12,翘曲度为15,雅克比为0.75,均符合网格质量要求。下推力杆有限元模型如图2所示。

图2 下推力杆有限元模型

1.4 边界条件

本分析所采用的边界加载条件与实际试验一致,约束左边球销安装孔6个自由度,在右边球销上分别施加轴向与垂向载荷70 kN,具体模型如图3所示。

图3 载荷边界条件

2 结果分析

针对优化前后两种结构的推力杆,施加70 kN的垂向载荷和轴向载荷,分析结果如图4、图5所示。图4工况1应力集中出现在球销芯轴螺栓安装孔位置,优化前最大主应力为202.66 MPa,优化后最大主应力为153.38 MPa,小于材料的屈服强度。图5工况2应力集中出现在杆身位置,优化前最大主应力为324.29 MPa,优化后最大主应力为279.36 MPa,优化后结构强度优于优化前强度,且小于材料的屈服强度,该牵引车下推立杆满足使用条件。

图4 工况1

图5 工况2

3 疲劳分析

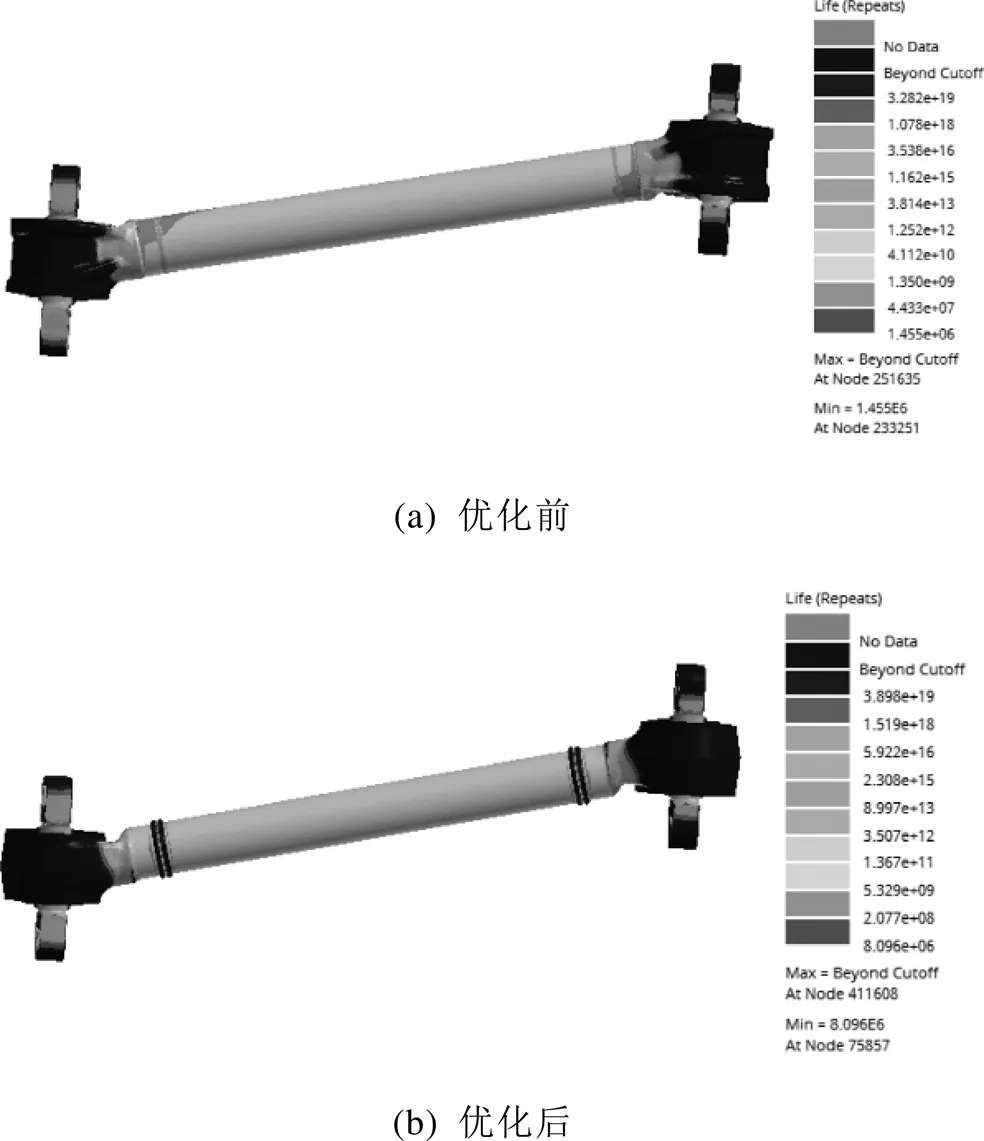

将在Workbench中求解的静力学数据导入Ncode中,运用应力疲劳分析进行计算,在Advan- ced Edit中创建材料的S-N曲线,经过计算得出,在两种工况下,优化后的寿命相比优化前都有明显增加:工况1的疲劳分析结果如图6所示,寿命从1.455e+6增加到8.096e+6,工况2的疲劳分析结果如图7所示,寿命从5.293e+5提高到1.018e+6。

图6 工况1下的疲劳分析结果

图7 工况2下的疲劳分析结果

4 结论

1)轻量化方面:质量从原有的11.6 kg降低到8.3 kg,降低了28.4%,通过降低下推力杆的重量,降低了制造成本,减少了工艺的损耗,为今后相关的部件轻量化提供了思路;

2)材料强度方面:采用优化后的结构相比优化前的结构,在工况1下,优化后相比优化前应力减小了49.28 MPa,在工况2下,优化后相比优化前应力减小了44.93 MPa,安全系数均得到了提升,极大地增加了下推力杆的整体强度,表明优化的合理性;

3)寿命方面:在两种工况下,优化后的寿命相比优化前都有明显增加,进而提高了下推力杆的耐久性。

[1] 王静,贺艳辉,张建,等.某商用车Ⅰ型推力杆有限元分析[J].时代汽车,2022(22):144-146.

[2] 赵卫艳,李文涛,武小卫,等.某卡车横向推力杆支架的仿真分析及结构改进[J].汽车实用技术,2017,42 (8):181-183,215.

[3] 曾晶晶,卜继玲,刘羽.某型汽车推力杆结构与疲劳性能分析[J].客车技术与研究,2011,33(4):14-16,27.

[4] 曹洲,王印,梁津,等.商用车V型推力杆失效分析[J].汽车实用技术,2021,46(14):69-72.

[5] 贺艳辉.商用车悬架杆类部件有限元分析及二次开发[D].重庆:重庆理工大学,2018.

[6] 刘化民,杨舒涵,李义,等.推力杆球铰仿生表面改进及有限元分析[J/OL].(2023-02-09)[2023-07-10].https:// doi.org/10.13229/j.cnki.jdxbgxb20221407.

Simulation Analysis of the Structure and Fatigue of the Lower Stinger of a Vehicle Type

CHEN Liuqing, ZHANG Shanchang, XUE Yi, CAO Li, WANG Rui

( Xi'an Deshi Auto Parts Company Limited, Xi'an 710200, China )

The lightweighting of the lower thrust rod of a certain model is studied to reduce the weight and transfer the stress concentration area by optimizing the design structure in order to improve the structural safety coefficient as well as the durability.Firstly, two different structural three-dimensional models of the lower thrust rod are established, and then finite element analysis is carried out using ANSYS and the strength of the thrust rod is obtained for the two different working conditions. Finally, fatigue comparative analysis is done in Ncode using the obtained hydrostatic results. The results show that in the case of 28.4% reduction in mass, the safety factor is improved compared with that before optimization, and the fatigue life of the corresponding working conditions is improved, so the optimization is more reasonable. At the same time, it provides the basis for the optimized design of the lower thrust rod in the future.

Stinger; Finite element analysis; Lightweight; Fatigue analysis

U463.33

A

1671-7988(2023)19-77-04

10.16638/j.cnki.1671-7988.2023.019.015

陈柳青(1996-),女,硕士,助理工程师,研究方向为虚拟验证,E-mail:565168061@qq.com。