-180~-60 ℃超低温可调恒温器的研制

常稼强, 杨红艳, 张翔宇, 邱 萍, 祝天宇

(1.成都市计量检定测试院,四川 成都 610059; 2.中国计量科学研究院,北京 100029;3.北京林电伟业电子技术有限公司,北京 100097)

1 引 言

近年来,随着生物医药技术的快速发展,低于 -80 ℃ 的超低温存储和运输需求越来越多,如 -86 ℃超低温冰箱适合新冠疫苗超低温安全存储等[1]。各种超低温温场测试需求日益增多,然而,目前缺少对测试用传感器开展量值溯源的合适温场,超低温温度计量值溯源问题一直未得到有效解决[2,3]。为了确保超低温传感器量值准确可靠,本项目拟研制超低温可调恒温器,可实现在-180~-60 ℃温度范围内连续可调,为生物医药、空间气象、航空航天等领域使用的超低温数字温度计溯源提供合适的温度溯源场[4]。

低温恒温器利用低温液体或者气体制冷机,使样品处在恒定的或可按需要变化低温温度的空间,并能对样品进行一种或多种物理量测量的装置[5]。随着低温技术的发展,获得的温度更低,就需要不断改进恒温器的绝热性能,降低系统漏热。同时随着低温下一些材料的特殊性质的发现和应用,低温恒温器开始在各个行业和领域广泛应用起来[6,7],这就需要低温恒温器不断改进其结构,以适应各种不同装置和设备的使用要求。另外为了解决恒温器温度连续可调的技术难题,还需要使用可调温的温度控制器和恒温铜块加热丝[8~12]。

常见的超低温恒温器有低温比较槽、氮点比较槽。目前国内现有的超低温恒温器主要用于液氮温区的测量,装置结构复杂,运行成本非常高,不适用于通用传感器如数字温度计、长杆温度计的测量。国际上英国爱松特有-180~-80℃可调恒温器,但售价昂贵。在其他低温区,英国爱松特公司研发了525Isis型干体炉,校验温度范围为-100~40℃,绝对最小温度-100℃,温度稳定性优于 30mK/30min。无需液体作为介质,可便携地对制药、航空和食品环境的低温温度计进行标定,其主要是利用自由活塞型斯特林制冷机(FPSC)提供80W制冷功率。此外,欧洲坎比奇-Kambic公司研发了TK-64 CKULT型超低温校准箱(一种依靠气体制冷机降温,可实现在一定空间内达到某种温度性能,用于校准温度传感器的设备),温度范围为-90~90℃,温度稳定性优于80mK/30min,温度均匀性优于 5mK,通过LP精密控制系统实现温度的高精度控制。国内星宇华准等公司生产的超低温恒温器只有在液氮固定点,不能实现其他低温区的温度可调[13~16]。

综上所述,国内外目前已有的超低温可调恒温器存在温度均匀性和温度波动性不优、温度范围无法达到在-180~-60℃范围可调、进口设备昂贵等现状[17,18]。因此,研制-180~-60℃超低温可调恒温器可弥补国内行业空白,突破国外技术壁垒。

2 系统结构

2.1 设计原理

超低温可调恒温器需在-180~-60 ℃之间温度连续可调,其主要计量特性有温度波动度、孔间温差(温度均匀性),本设计以准绝热法为主要研究方法,以99.999%纯度的液氮为冷源介质,采用真空与保温相结合的方式,综合恒温均热块、防辐射屏、温度补偿结构的设计,以避免系统漏热及热流反向流入,从而实现超低温恒温器的温场稳定及均匀。

超低温可调恒温器的控温采用PID算法控制温度变化,通过辐射屏上的温度计测量辐射屏的温度,根据其数值随时调整控温仪的输出,电流源根据控温仪的输出改变输出电流。另外,温度补偿控制可跟踪主加热器,实时补偿系统因为温度计阱产生的漏热。

2.2 结构设计

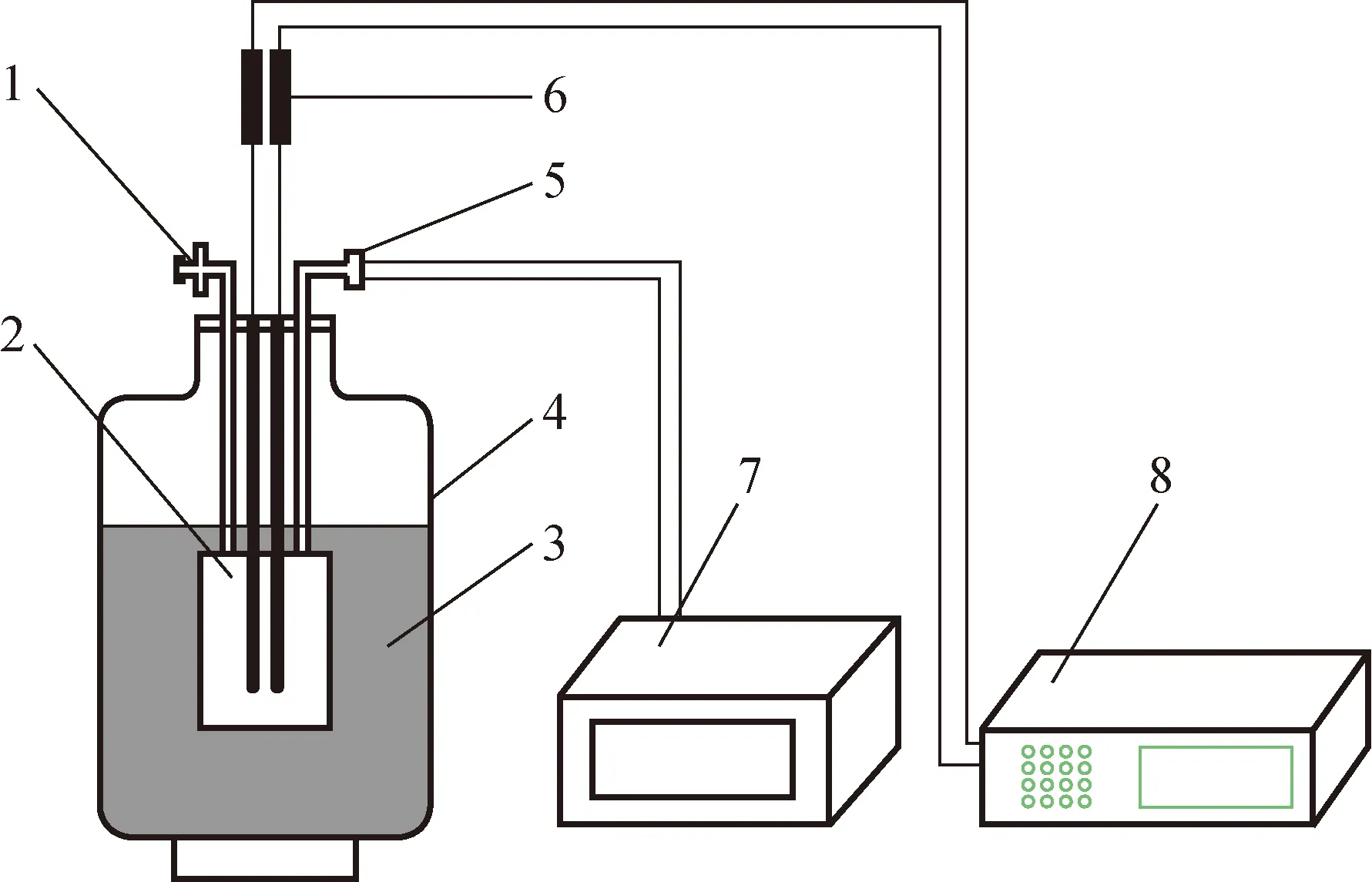

超低温可调恒温器主要由真空系统、低温恒温器主体、加热及温度控制系统、冷源环境设备四部分组成,整体设计示意图如图1所示。真空系统采用冷阱设计,主要为了除去系统中的水蒸气,同时也便于研究不同真空度对系统温度控制稳定性的影响。低温恒温器主体为超低温可调恒温器的核心部件,其性能直接影响温场的稳定性和均匀性。加热及温度控制系统主要实现超低温可调恒温器连续升温及控温功能,可补偿加热和减少系统漏热。冷源环境设备由真空杜瓦瓶及配置的可密封端盖组成,也可敞口使用,为整个系统提供恒定冷源。

图1 整体结构示意图Fig.1 Schematic of the overall structure1-真空接口; 2-低温恒温器主体; 3-冷源介质; 4-液氮杜瓦瓶;5-控温传感器及加热线接口; 6-标准铂电阻温度计;7-温控箱; 8-测温电桥

2.2.1 真空系统

真空系统是热系统减少漏热的重要组成部分,也是保证温度稳定控制的关键,装置预留搭载真空系统的结构及接口。根据实际控温效果及溯源精度要求,可选择搭载或不搭载外接真空系统。

2.2.2 低温恒温器主体

低温恒温器主体主要包括恒温均热块、防辐射屏、温度补偿结构。恒温均热块内置深位及浅位控温传感器,用于温度监测反馈,控制系统基于不同位置控温传感器测量结果进行PID调节,恒温均热块外围设有加热罩。顶部开口至均热块中央区域设有4个校准通道,用于校准温度计插入,温度计阱采用真空隔断,减少温度计阱导热的影响。防辐射屏采取多层屏蔽设计,以减少辐射换热,同时在均热块及防辐射屏间设有隔层,以空气为介质实现准绝热结构设计,还可与真空系统连通进一步提高控温精度,以减少对流、辐射和热传导损耗,同时方便长杆超低温温度计的实际校准工作,提高校准效率。图2为低温恒温器主体示意图。

图2 低温恒温器主体Fig.2 Low temperature thermostat body

2.2.3 加热及温度控制系统

加热及温度控制系统由加热及补偿加热模块、控温用温度传感器以及温度控制仪表组成。温度控制系统使用PID控制算法实现对恒温均热块的单段控温和多段控温,分辨力可达到0.001K。单段控温可实现在低温可调恒温器温度范围内任意目标温度点单段设置,温度控制器控制低温可调恒温器实现快速升温,并在设置目标温度点稳定控温,提供稳定温场;多段控温为方便在连续时间内对同一低温温度计的多个温度点进行校准,可通过温度控制系统自动设置多温度梯度控温程序,温度控制系统自动升温到第一目标温度并稳定设置时间后,继续升温至下一目标温度并稳定设置时间,实现低温温度计在校准过程中无人值守、自动记录,提高校准效率。温度控制系统配有可视化软件,可自由选择单段控温或多段控温。

2.2.4 冷源环境设备

冷源环境设备主要由真空杜瓦瓶组成,以液氮介质为冷源,配套真空杜瓦瓶可敞口使用,也可闭口使用。

3 控温原理

将标准铂电阻温度计及被测低温温度计分别插入到超低温可调恒温器校准通道底部,并将标准铂电阻温度计与电测设备相连接。设置目标温度点,启动冷源,超低温可调恒温器会实时读取恒温均热块内置浅位和深位控温温度计实测温度值,当实测温度值低于设定目标温度时,超低温可调恒温器真空系统启动,抽取空腔内的空气,加热单元开启加热,当控温温度计实测温度处于目标温度允许波动范围内时,PID控温进行小幅度功率调节,超低温可调恒温器可始终保持在稳定的目标温度范围内,提供恒定低温温场。

4 实验结果与讨论

在实验室环境下,对-180~-60 ℃超低温可调恒温器进行测试实验。测试环境无明显振动、无阳光直射以及电磁干扰。测试内容包括温度波动度、孔间温差以及升温速率。测试过程中使用的温度测量仪器为一等标准铂电阻温度计,电测仪表为FLUKE公司1595A型高精度测温仪。

进行测试实验前,先在液氮杜瓦瓶中加入一定量的液氮,液氮加入的量为杜瓦瓶容积的3/4左右,加注完成后将外表干燥的低温恒温器主体缓慢放入液氮杜瓦瓶中。因为刚放入的低温恒温器主体温度较高,杜瓦瓶中的液氮刚开始会急剧挥发,低温恒温器主体在短时间内不会有明显降温。待低温恒温器主体开始快速降温时,用漏斗补加液氮,直至液氮液面完全超过低温恒温器主体上表面为至。在测试实验过程中,用医用脱脂棉覆盖在液氮杜瓦瓶上表面,防止液氮杜瓦瓶上表面结霜导致温度计阱堵塞。

4.1 温度波动度测试

选取的测试点分别为-180、-150、-100、-80、-60℃,按照温度从低到高的顺序,先后进行测试。

将1支一等标准铂电阻温度计插入超低温可调恒温器温度计阱底部,按照设定温度启动超低温可调恒温器,待温度计阱温度稳定后,每隔10 s记录1次一等标准铂电阻温度计读数,连续记录10 min,计算10 min内读数最大值和最小值的差值,记为Δt1;然后将一等标准铂电阻温度计从孔1取出,先后插入孔2、孔3、孔4中,按照上述同样的方法,计算Δt2、Δt3、Δt4,取Δt1、Δt2、Δt3、Δt4中绝对值最大者即为该温度点的温度波动度。温度计阱分布图如图3所示。每个测试点的温度波动度测试结果如图4所示。

图3 温度计阱示意图Fig.3 Diagram of thermometer trap

图4 温度波动度测试结果Fig.4 Test results of temperature volatility

综上可得出超低温可调恒温器在-180~-60℃的温度波动度优于2 mK/10 min。

4.2 孔间温差测试

选取的测试点分别为-180、-150、-120、-100、-80、-60℃,按照温度从低到高的顺序,先后进行测试。

测试时,采用2支一等标准铂电阻温度计,分别编为1号和2号。将1号温度计插入孔1底部,将2号温度计插入孔2底部,按照设定温度启动超低温可调恒温器,待温度计阱温度稳定后,分别记录1号和2号温度计读数,每个温度计记录2组数据,计算2组数据的平均值,1号温度计读数平均值记为t12,2号温度计读数平均值记为t2;然后取出2号温度计,并将其插入孔3底部,待温度计阱温度稳定后,分别记录1号和2号温度计读数,每个温度计记录2组数据,计算2组数据的平均值,1号温度计读数平均值记为t13,2号温度计读数平均值记为t3。超低温可调恒温器温度计阱孔2与孔3间的孔间温差记为|Δt23|,计算公式为:

|Δt23|=|(t12-t2)-(t13-t3)|

(1)

按照上述相同方法,测试并计算出|Δt34|、|Δt14|、|Δt12|、|Δt13|和|Δt24|,取6个测试结果中最大者为超低温可调恒温器该测试温度点的孔间温差。测试结果如图5所示。由图5可以得出,超低温可调恒温器在-180~-60℃的孔间温差优于2mK。

图5 孔间温差测试结果Fig.5 Test results of temperature difference between holes

4.3 升温速率测试

4.3.1 单段升温速率

在超低温可调恒温器温控器界面设置控温模式为单段控温,将超低温可调恒温器设置为-180 ℃,将1支一等标准铂电阻温度计插入任意孔底部监控超低温可调恒温器温度变化,启动超低温可调恒温器,待一等标准铂电阻温度计温度变化值在10min内小于2mK时,视为超低温可调恒温器在-180℃达到了稳定;稳定后,将超低温可调恒温器设置为 -60℃并开始计时,待一等标准铂电阻温度计的温度变化值在-60℃达到10min内小于2mK时,视为超低温可调恒温器在-60℃点达到了稳定,停止计时,升温速率测试结束。升温速率测试结果如图6所示。

图6 单段升温速率测试结果Fig.6 Single period of heating rate test results

由图6可以看出,超低温可调恒温器从-180℃升温到-60℃用时60min,达到-60℃到稳定 (10min 内温度变化小于2mK)用时20min,累计用时80min。由此可得,超低温可调恒温器从-180℃升温到-60℃的单段平均升温速率为1.5℃/min。

4.3.2 多段升温速率

在超低温可调恒温器温控器界面设置控温模式为多段控温,设置测试点分别为-180、-150、-100、-60℃,设置在每个温度点恒温时长150min后自动升温到下一个温度点。多段升温速率与单段升温速率测试方法一致。测试结果如图7所示。

图7 多段升温速率测试结果Fig.7 Multi-stage heating rate test results

图7可以得出,由-180℃升至-150℃并达到稳定用时50min,平均升温速率为0.6℃/min;由 -150℃升至-100℃并达到稳定用时90min,平均升温速率为0.55℃/min;由-100℃升至-60℃并达到稳定用时75min,平均升温速率为0.53℃/min。由于多段升温模式下每一个测试点均有一段时间的稳定时间,故多段升温速率较单段升温速率下降。

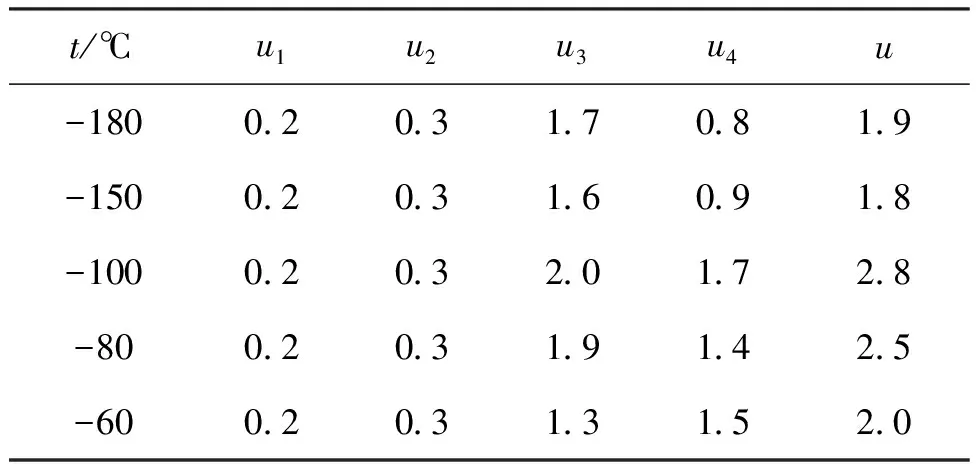

4.4 不确定度分析

影响-180~-60℃超低温可调恒温器不确定度的主要因素有:标准铂电阻温度计短期稳定性、电测仪表、温度波动性和孔间温差。标准铂电阻温度计短期稳定性引入的不确定度为u1:标准铂电阻温度计短期稳定性引入的不确定度分量为0.2mK。电测仪表引入的不确定度分量为u2:电测仪表采用Fluke 1595A型高精度测温仪,其标称的不确定度为6×10-6,其不确定度贡献转化为温度值为0.3mK。-180~-60℃超低温可调恒温器的温度波动性引入的不确定度分量为:待恒温器温度稳定后,在不同的温度点测量了10 min内恒温器温度的变化。-180~-60℃超低温可调恒温器的孔间温差引入的不确定度分量为u4:待恒温器温度稳定后,在不同的温度点测量了10min内恒温器孔间温差的变化。

不确定度主要因素的贡献可以单项逐个确定,合成标准不确定度由式(2)计算可得,其结果见表1。

表1 不确定度评定结果Tab.1 Uncertainty evaluation results mK

(2)

5 结 论

本文设计了一套温度范围为-180~-60℃,具有温度连续可调的超低温恒温器装置,介绍了该装置的设计原理、设计机构及功能、测试方法。-180~-60℃超低温可调恒温器可以实现该温度范围内的温度连续可调,实现不同温度的自动连续控温。该装置的研制,为超低温温度计量值溯源提供了合适的温场,确保了超低温温度计量值准确可靠,可为超低温领域产业高质量发展提供了计量保障。