纳米磁性流体与表面织构对钛合金的协同减摩作用机制

王优强,赵涛,莫君,刘新福,何彦

摩擦磨损与润滑

纳米磁性流体与表面织构对钛合金的协同减摩作用机制

王优强1,2,赵涛1,莫君,刘新福1,何彦1

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)

提高钛合金表面的摩擦学性能。采用纳秒激光器在钛合金表面构造沟槽型微织构图案,并以水基纳米磁流体和去离子水为润滑剂,利用UMT-3摩擦磨损试验机探究了织构与纳米磁流体的协同减摩作用机制。分析了不同润滑条件下,沟槽型织构的分布间距对钛合金表面摩擦磨损性能的影响,在织构与纳米磁流体的协同作用下,钛合金表面的摩擦学性能得到改善,织构间距为250 μm时的摩擦学性能最好,摩擦因数最大降低约51.5%,磨损率最大降低77.6%。当织构间距过小,织构化表面承载区减少,导致织构磨损较快,而织构间距过大会弱化织构效果。其次,以最优织构间距为基础,进一步探究了不同表面织构形貌和深度对钛合金表面摩擦学性能的影响。最后,研究了最优织构参数下,滑动速度和加载载荷对钛合金减摩性能的影响。在润滑条件下,织构的表面形貌和深度影响钛合金表面的摩擦学性能,织构深度太浅或太深时,其流体动压效应都会减弱,从而导致摩擦因数和磨损量增大;当产生足够大的动压效应时,织构边缘的凸起结构能够对织构起到保护作用,延缓织构磨损。

钛合金;沟槽型织构;纳米磁性流体;协同减摩作用;摩擦磨损;流体润滑

TC4钛合金因具有高强度、良好的耐腐蚀性和优异的力学性能等优点而广泛的应用于航空航天、汽车制造、生物医学等领域[1-4],但TC4钛合金存在摩擦学性能差、摩擦因数高且不稳定、表面易发生氧化、机械加工性能差等缺点,限制了其应用[5-6]。因此如何提高TC4钛合金的摩擦学性能,提高其在使用时的可靠性和稳定性变得尤为重要。

近年来,表面织构化技术被广泛应用于摩擦副表面,通过在材料表面加工特殊规则形状的微结构可以有效改善其摩擦学性能[7-9]。微织构在摩擦过程中可以起到捕捉磨屑、存储润滑剂以及产生流体动压效应的作用[10-11]。Arenas等[12]在钛合金表面制备出菱形沟槽型表面织构,然后在织构内分别填充石墨烯和二硫化钼固体润滑剂,研究固体润滑剂在织构面积率不同时的使用寿命。结果表明:当织构面积率为18%和40%时,石墨烯的使用寿命更长。张贇等[13]利用纳秒激光加工器在导轨摩擦副中加工出仿生六边形微织构。摩擦试验发现微织构的面密度为20%时,减摩效果最好;与摩擦方向垂直的微织构更具减摩效果;摩擦副只有一面加工微织构时,表面微织构才能具有减摩效果,两面同时加工微织构会导致摩擦磨损上升。林国志等[14]在WC-8Co表面制备了沟槽型微织构,在干摩擦过程中,通过微型摩擦仪和热电偶对摩擦因数和摩擦温度进行测量,研究其磨损机理。结果表明:所有载荷下,织构化试件的摩擦因数和摩擦温度均小于未织构化试件;织构化试件因其对磨屑有存储作用可以在摩擦过程起到抗粘结作用;但是织构化试件易引起织构边缘的断裂,然后再蔓延到试件表面。Conradi等[15]使用纳秒激光器在钛合金表面制备了沟槽型、交叉沟槽型和凹坑型表面织构,并改变织构的分布角度,通过摩擦磨损试验表明,垂直或与滑动方向成45°的低密度织构和凹坑型织构表面的摩擦学性能最优。

纳米磁性流体作为一种特殊的纳米润滑剂也引起了学者们的广泛关注[16-18]。分散在润滑液中的纳米材料由于尺寸小而可以很容易的进入摩擦区域并对润滑产生积极影响[19-20]。Zhang等[21]用层状MoS2包裹Fe3O4粒子,制备出Fe3O4@MoS2复合粒子。通过摩擦磨损试验表明,在电磁场的作用下,5.0 mg/ml的Fe3O4@MoS2磁流体可以使更多具有良好润滑性能的MoS2进入摩擦区,使得摩擦因数下降 16.6%,磨损量降低 33.7%。但过大的磁场会使摩擦区的粒子浓度过高,形成较为明显的犁沟。Trivedi等[22]以齿轮油为基础油,利用四球摩擦磨损试验机,研究了不同浓度纳米磁性流体的摩擦学性能。结果表明:质量分数 3%时,摩擦学性能最好,与基础油相比,摩擦因数降低了45%,磨损量降低了30%。Xu等[23]为了改善球轴承在乏油条件下的运行性能,利用自制的离心机研究了在磁场条件下磁流体的抗扩散能力。结果表明,在合适的磁场条件下,磁流体可以被有效的限制在环表面,从而延缓乏油,减少润滑剂的损耗。

根据目前的研究,表面织构化技术和磁流体技术均能有效提高摩擦副表面的摩擦学性能,但是大部分研究都集中于探究单一的技术手段所产生的减摩抗磨性能。在二者的协同作用方面,学者更多的关注其在切削加工方面的应用[24-26],在提高钛合金摩擦学性能方面的研究鲜有报道。因此,为了进一步提高钛合金的摩擦磨损性能,本研究将激光表面织构和纳米磁性流体相结合,分析了不同的织构参数与纳米磁流体的协同作用对钛合金表面摩擦学性能产生的差异性影响。并通过改变速度和载荷,分析了不同工况条件下钛合金的摩擦磨损状态,探讨了表面织构与纳米磁性流体对钛合金表面的协同减摩作用机制。

1 试验

1.1 材料及润滑剂

试样为Ti-6Al-4V(TC4)钛合金,规格为30 mm× 20 mm×2.5 mm,表面粗糙度=0.05 μm,表面硬度为350HV。采用商用水基磁流体(简称WF)及去离子水作为润滑剂,润滑剂的物理化学性质如表1所示。

表1 润滑剂的物理化学性质

Tab.1 Physiochemical properties of lubricating oil

1.2 表面织构的制备

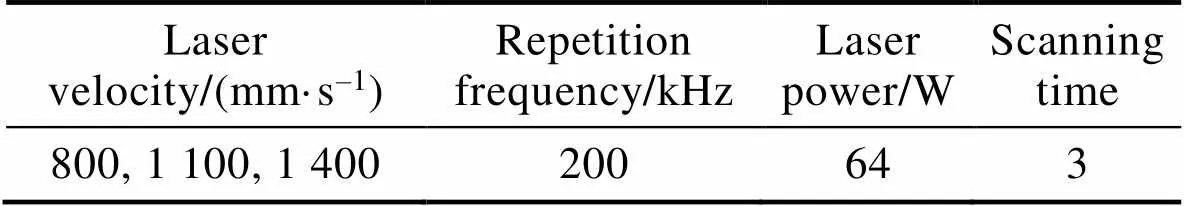

采用纳秒激光器加工不同间距的沟槽型织构,并通过改变激光扫描速度制备不同轮廓形貌的织构,织构加工参数如表2所示。所有试件在激光化织构之后,均放在无水乙醇中超声清洗10 min,再用氮气吹干表面。图1为激光扫描速度为1 100 mm/s时,不同织构间距的激光共聚焦图,从图中可以看出,织构间距为250 µm和350 µm沟槽的深度和直径接近,分别为44 µm和75 µm。当织构间距为150 µm时,沟槽宽度为70 µm,但由于织构排布较密,相邻沟槽之间的熔融物会飞溅到附近的沟槽内,因此会导致织构深度变浅,为36 µm。

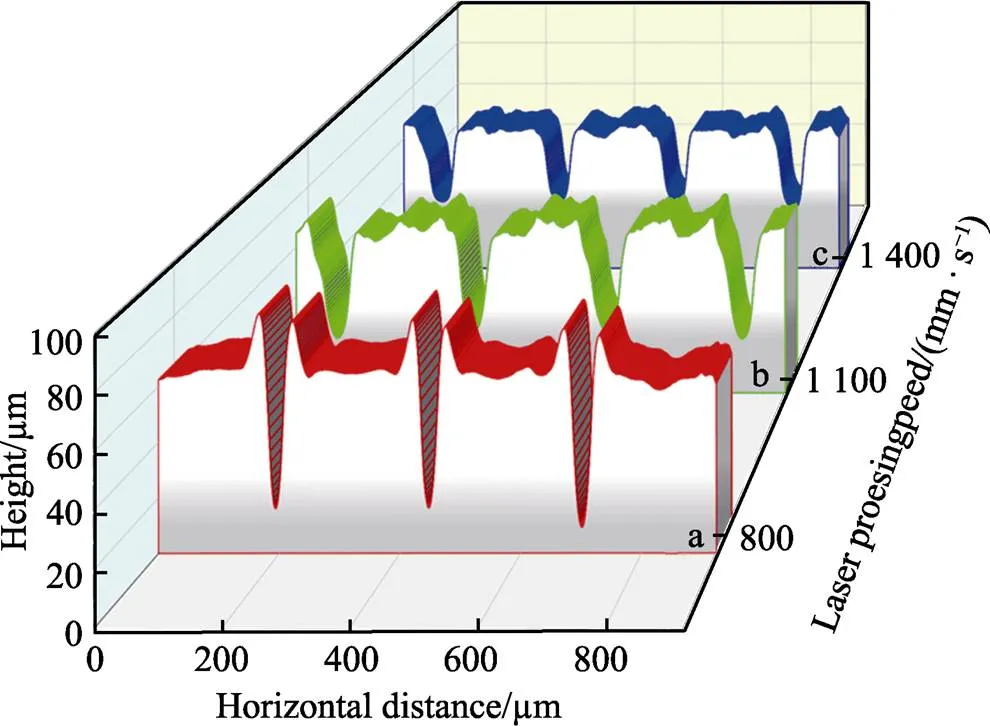

图2为不同激光扫描速度下沟槽型表面织构的激光共聚焦图。随着激光扫描速度的增大,沟槽周围的凸起结构越来越少,沟槽深度也越来越浅。其中加工速度为1 400 mm/s时,沟槽宽度为84 µm,沟槽深度为32 µm,沟槽边缘有少量凸起结构。当加工速度为1 100 mm/s时,由于激光能量在试件表面停留时间变长,沟槽深度增加,沟槽边缘的熔融物凸起变多,沟槽宽度为73 µm,沟槽深度为44 µm。当加工速度为800 mm/s时,激光扫描时间最长,因此沟槽深度最深,沟槽边缘的凸起结构也最高,沟槽宽度为60 µm,沟槽深度为48 µm。

表2 纳秒激光加工的激光参数

Tab.2 Laser parameters about nanosecond laser processing

1.3 试验方法和表面分析

采用UMT-3摩擦磨损试验机进行往复摩擦磨损试验,上试样为6 mm氮化硅陶瓷球,下试样为钛合金试块。对于不同间距的沟槽型织构的摩擦试验,试验载荷选为3 N,滑动速度为36 mm/s,试验时间为30 min。对于织构化表面在不同滑动速度下的摩擦试验,设计变速度试验,载荷保持为3 N不变,速度从6 mm/s到48 mm/s依次增加,每次滑动速度增加6 mm/s,每个速度段测量时间为5 min,而后保压10 s,再测量下一速度段。取每个速度段的后3 min作为该速度段的平均摩擦因数。对于织构化表面在不同载荷下的摩擦试验,将载荷从0.5 N依次增加到4 N,每次增加0.5 N,速度保持为36 mm/s,其他试验条件与变速度试验条件相同。试验前后均将试样放在无水乙醇中进行超声清洗10 min,并用氮气吹干。每组试验均进行3次重复试验,取3次试验稳定阶段的平均值计算平均摩擦因数(ACOF)。

图1 激光扫描速度为1 100 mm/s时不同织构间距的激光共聚焦图

图2 不同激光扫描速度下沟槽型表面织构的激光共聚焦图

采用激光共聚焦显微镜观察磨痕并计算磨痕截面面积,采用公式(1)计算其磨损率,利用激光共聚焦显微镜自带的光学镜头对其磨损形貌进行观察。

=/() (1)

式中:表示磨损率,单位为mm3/(N·m);为磨损体积,单位mm3;表示加载力,单位N;表示滑动距离,单位m。

2 结果与讨论

2.1 织构间距对摩擦学性能的影响

图3为不同间距的沟槽型表面织构的摩擦因数变化曲线。由图3a可知,相对于水基纳米磁流体润滑,水润滑下钛合金光滑表面(Water-0)的摩擦因数存在较大波动,这是由于在摩擦过程中,摩擦副表面无法形成连续的润滑膜,使其润滑状态处于向边界润滑转变;而水基纳米磁流体中的极性磁性颗粒会与钛合金表面发生吸附作用,减少摩擦副之间的直接接触,增大了润滑膜的厚度和刚度,因此摩擦因数低且稳定[27]。在水基纳米磁流体润滑条件下,当织构间距为150 μm和250 μm时,材料表面的摩擦因数进一步降低,而织构间距为350 μm时,其摩擦因数略高于光滑表面,在摩擦过程中,织构化表面的摩擦因数呈现出上升趋势,这是由于钛合金表面的磨损导致织构效应逐渐减弱,当织构间距太小时,钛合金表面的载荷承载区不足,因此织构磨损更为严重,在试验进行到350 s时,间距为150 μm的织构化表面的摩擦因数大幅上升,最终接近光滑表面的摩擦因数。而织构间距太大时,上试样与织构接触的占比减少,导致表面织构不仅起不到减摩作用,甚至会加剧摩擦过程中的犁削效应。

图3 织构间距不同时沟槽型表面织构的摩擦因数变化曲线(扫描速度1 100 mm/s)

由图3b可知,织构间距为250 μm的试件表面的摩擦因数最低,比水润滑下的光滑表面降低了约51.5%。而织构间距为350 μm的试件表面的摩擦因数虽然略高于磁流体润滑下的光滑表面,但相对于水润滑下的光滑表面,其摩擦因数降低了约14.1%。总体而言,表面织构协同水基纳米磁流体可以有效提高试件表面的摩擦学性能。

图4为不同润滑条件下,不同间距的织构化表面的磨损率和磨损宽度对比图。由图可知,以磁流体为润滑剂的钛合金及表面的磨损率和磨损宽度都低于以水为润滑剂的钛合金表面,并且,在磁流体与织构的协同作用下,钛合金表面的磨损率和磨损宽度进一步降低,其变化趋势与图3中摩擦因数的变化趋势一致,其中,织构间距为250 μm时减磨效果最好,磨痕宽度为526.464 μm,磨损率183.95×10‒6mm3/(N·m),相较于水润滑下的光滑表面分别下降了32%和77.6%,相较于磁流体润滑下的光滑表面分别下降了29%和74.9%。而织构间距为350 μm时减磨效果最弱,磨痕宽度为848.395 μm,磨损率为658.5× 10‒6mm3/(N·m),相较于水润滑下的光滑表面分别下降了5.9%和20%,相较于磁流体润滑下的光滑表面分别下降了1.7%和10.7%。

当织构间距为150 μm时,沟槽排列太密集,导致上试件在单位面积上接触的沟槽过多,滑动时产生的犁沟效应变大,一定时间内,沟槽更容易被破坏,织构减磨作用持续的时间变短。当织构间距为450 μm时,沟槽之间的间距相隔太远,滑动过程中上试件可能先在沟槽之间的光滑表面上形成磨痕,随后磨痕扩展到织构内部,导致织构减磨作用失效。所有织构都能减小试件表面的磨损量,这可能是由于沟槽可以对磁性颗粒以及磨屑起到存储作用,从而降低颗粒对试件的犁削作用,同时沟槽内部可以储存润滑油,在摩擦过程中,内部的润滑油被挤出来,实现“二次润滑”,从而减小磨损。除此之外一定尺寸的沟槽还可以在摩擦副滑动时形成动压效应,增加水膜的承载能力,降低对表面的损伤。

图4 不同润滑条件下,不同间距的织构化表面的磨损率和磨损宽度对比图

2.2 不同轮廓形貌和深度的织构化钛合金表面的摩擦学性能

由上述分析可知,间距为250 μm的织构化表面的摩擦学性能最优,同时,织构化表面的轮廓形貌及深度对其摩擦学性能也有一定的影响,故本节进一步探究了在1.2%浓度的磁流体的润滑条件下不同表面织构形貌和深度(如图2所示)对钛合金表面摩擦学性能的影响。

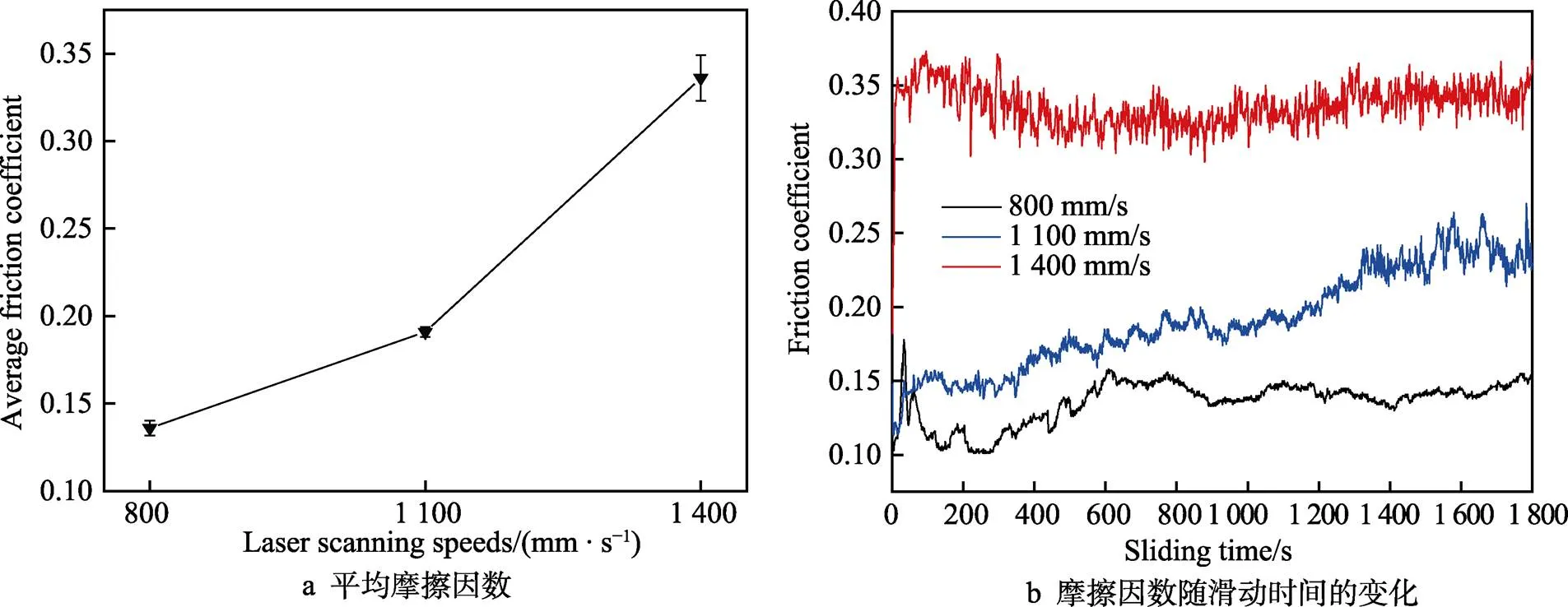

图5为激光扫描速度不同时沟槽型表面织构的摩擦因数变化曲线。由图5a知,随着激光扫描速度的增大,织构化表面的摩擦因数不断增大。从图5b中可以看出,当扫描速度为800 mm/s 时,在摩擦过程的前10 min,摩擦因数从0.1逐渐上升到0.15,随后摩擦因数稳定在0.13到0.15之间,平均摩擦因数为0.136,相较于磁流体润滑和水润滑下的光滑表面的摩擦因数分别下降了61.14%和65.39%。织构间距不变,只改变织构的加工参数就能使得摩擦因数下降如此之大,表明了激光加工参数的改变,优化了沟槽的轮廓形状,使得织构产生了一定的流体动压效应,提高了水膜的承载能力。对于扫描速度为1 100 mm/s时,织构加工深度不够,流体动压效应不足,同时织构边缘的凸起结构比较少,因此摩擦一开始时,上试件就与织构边缘直接接触,导致织构磨损,使得织构的流体动压效应进一步减弱,摩擦因数随时间逐步上升。当扫描速度为1 400 mm/s 时,织构的摩擦因数总体和光滑表面类似,稳定后,摩擦因数在0.33左右波动。当扫描速度过快时,激光在试件表面停留的时间过短,温度太低,融化的材料有限,导致织构深度过浅,不仅基本形成不了流体动压效应,而且织构磨损较快,因此摩擦开始时,摩擦因数就接近于光滑表面。

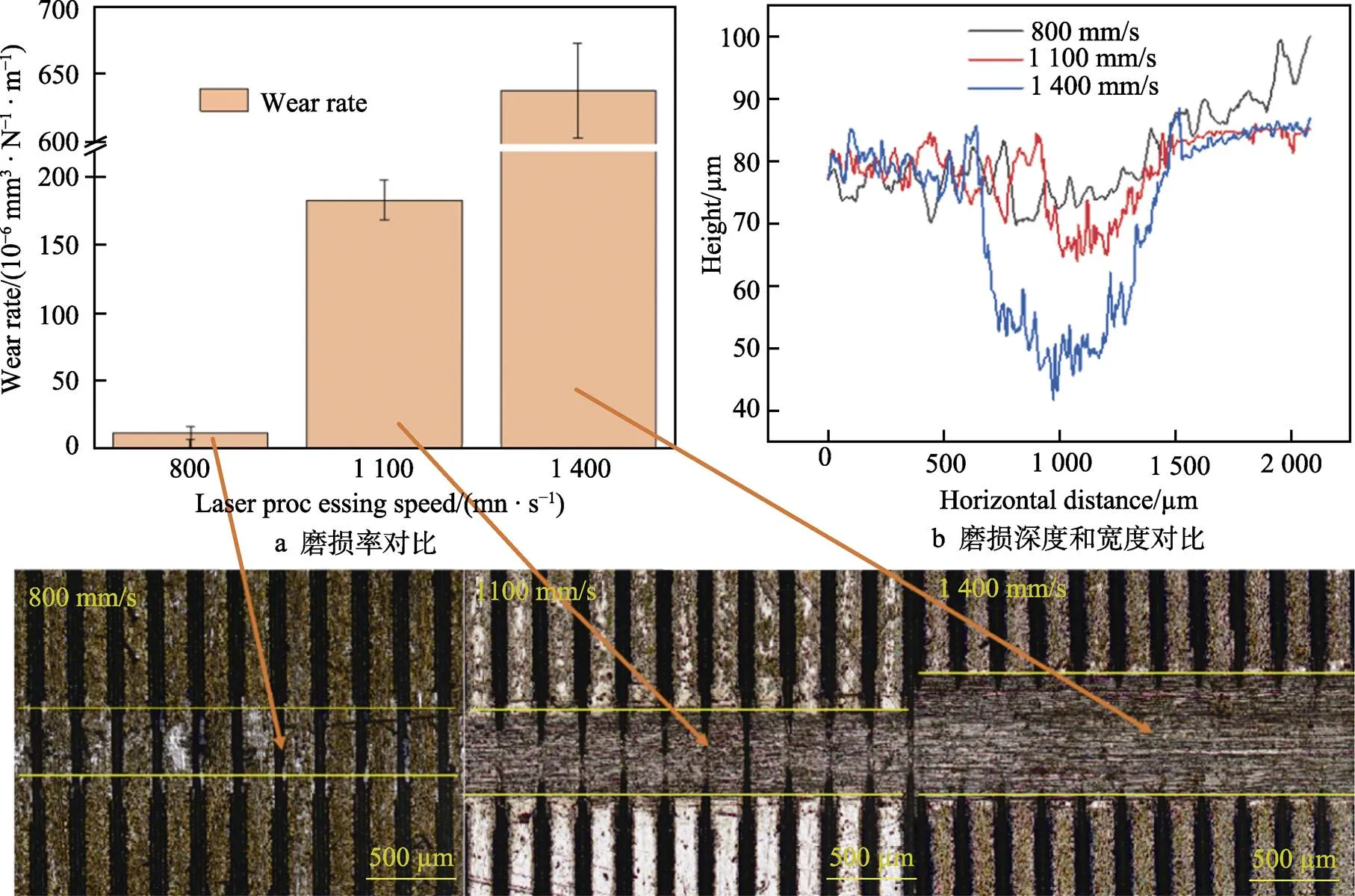

激光扫描速度不同时,织构化表面的磨痕形貌和磨损率如图6所示。总体而言,随着激光扫描速度的增大,织构化表面磨损程度越来越严重。由图6a可知,当加工速度为800 mm/s时,摩擦接触区(黄线之间的范围)几乎没有磨痕,织构形貌保存相对完好,仅织构边缘的凸起结构被磨损,与扫描速度为1 100 mm/s的织构化平面相比,其磨损率降低93.3%。这说明,织构边缘的凸起结构可以对织构起到一定的保护作用。在摩擦开始时,虽然上下试件的相对运动使得沟槽产生了一定的动压效应,提高了水膜的承载能力,但是润滑状态没有达到流体润滑,上下试件还是会发生接触,这时一定高度的沟槽结构可以有效避免摩擦副之间的直接接触,从而保证了织构的完整性,减缓了织构的磨损进程,这也佐证了图5中初始摩擦因数的波动来自上试件和织构边缘凸起的接触。当扫描速度为 1 100 mm/s时,此时试件的表面产生了一定的磨损,结合图5,可知在摩擦过程的前6 min内,试件的摩擦因数上升幅度较小,此时磨损可能发生在凸起结构处。在6 min之后,摩擦因数随时间的增大而增大,说明此时凸起结构被磨去,上试件球和织构直接接触。当织构完整性被破坏后,织构产生的动压效应也将弱化,摩擦学性能降低。

图5 激光扫描速度不同时沟槽型表面织构的摩擦因数变化曲线(织构间距250 μm)

图6 激光扫描速度不同时织构化表面的磨痕形貌和磨损率对比图

当扫描速度为1 400 mm/s时,由图6b可知,磨损表面的深度和宽度相比于前两种情况都大幅增加,此时,钛合金表面的织构被完全磨损失效。但是,与水润滑下的光滑表面相比,其磨损率依然降低了22.3%,此时织构虽然没有起到减摩作用,但织构对磁性颗粒和磨屑的储存作用以及在摩擦过程中的补油作用,提高了试件表面的耐磨性。

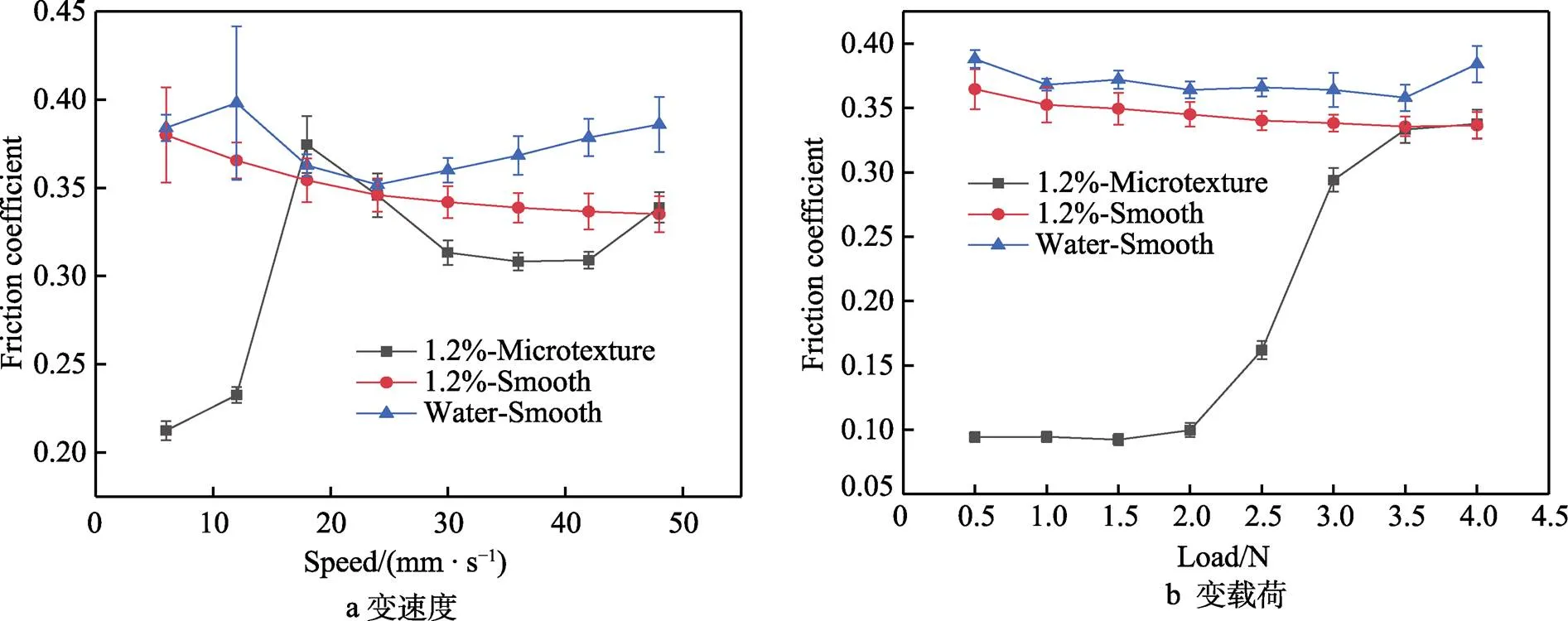

2.3 速度和载荷不同时摩擦因数的变化规律

为了研究动压效应的形成和试验条件之间的关系,对具有最优减摩性能的织构化表面进行变载荷和变速度试验,同时与水润滑下的光滑表面做对比,研究试验速度和载荷对流体动压效应的影响。图7为在变速度和变载荷情况下不同试件表面的平均摩擦因数变化图,图7a的试验载荷保持为3 N不变,图7b的滑动速度保持为 36 mm/s不变。

从图7a中可以发现,当滑动速度为6 mm/s时,平均摩擦因数为0.212 4,此时织构产生了一定的动压效应,使得摩擦因数下降,并且在低滑动速度下,水难以形成润滑膜,滑动表面之间会发生一些机械接触,导致未织构试件的摩擦因数高[28]。随着滑动速度的增大,上下试件发生接触,织构的完整性遭到破环,当滑动速度为12 mm/s时,平均摩擦因数上升到了0.232 5。当滑动速度为18 mm/s时,织构的减摩性能大大下降,平均摩擦因数陡升到0.374 5,在该阶段,表面织构遭受到严重的破坏,磨痕开始深入到织构内部。当滑动速度为18~42 mm/s 时,水膜在织构内部重新建立平衡,内部的织构依旧提供了一定的动压效应,使得平均摩擦因数相比于光滑表面有一定程度的下降。当滑动速度为48 mm/s 时,表面织构完全失效,平均摩擦因数和光滑表面接近。

从图7b中可以看出,当载荷为0.5~2 N时,平均摩擦因数从一开始就保持在0.09左右,说明此阶段一直为流体润滑状态,载荷的变化并没有使得平均摩擦因数发生改变。当载荷为2.5 N时,平均摩擦因数为0.161 8,表面织构开始被磨损,动压效应开始减弱。当载荷为3 N时,平均摩擦因数为0.294 1,此时织构产生的动压效应很弱了。当载荷为3.5~4 N时,平均摩擦因数为0.33左右,接近于磁流体润滑下的光滑表面,动压效应完全失效。在载荷为2 N之后,平均摩擦因数开始上升,出现这种现象的原因是由于在载荷变化的节点上,载荷的变换使得上下试件开始接触,导致织构破坏,提供的动压效应难以使摩擦重新回到流体润滑状态。

总体而言,磁流体复合织构润滑可以改变试件表面的润滑状态,使其由光滑表面的混合润滑转变为动压润滑,提高了试件的摩擦学性能。但是,试着摩擦的进行,织构的磨损会导致摩擦因数的上升,当织构被完全磨掉时,其摩擦因数接近单一磁流体润滑下的摩擦因数。

图7 变速度和变载荷情况下不同试件表面的平均摩擦因数变化图(沟槽间距250 μm)

3 机理分析与讨论

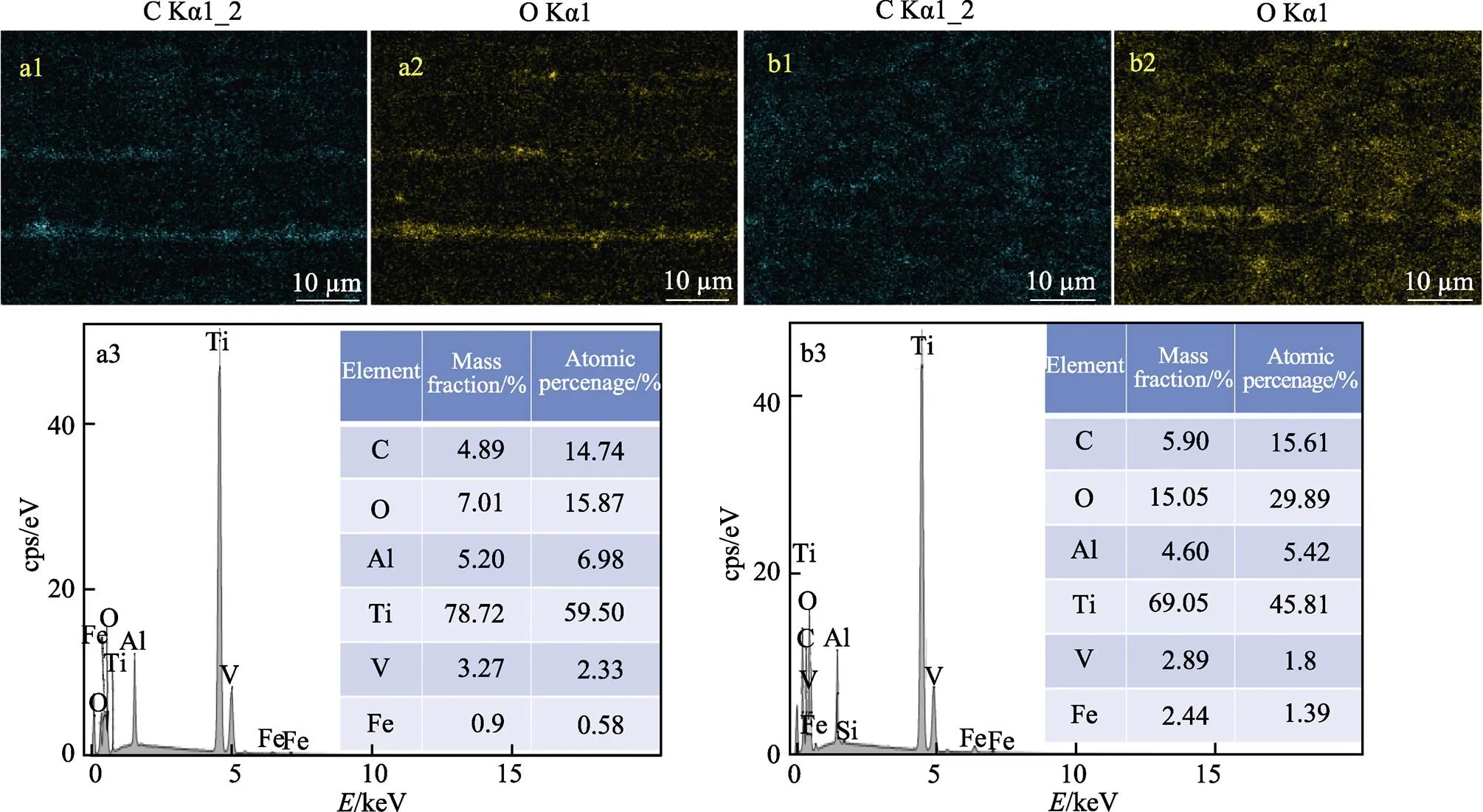

图8为不同试件的磨损表面形貌图,其中,图8a为水润滑条件下,光滑试件的磨损形貌,图8b为1.2%磁流体润滑条件下,沟槽间距为250 μm的织构化试件(激光扫描速度为800 mm/s)的磨损表面。对比两者的磨损表面可知,水润滑下的光滑试件的磨痕较宽,磨损表面有大量的犁沟,并且存在大尺寸的剥落坑,但是其表面磨屑较少;而1.2%磁流体润滑下的织构化磨损表面磨痕较窄且浅,犁沟也相对较少,但其表面存在大量的磨屑,这些磨屑大部分来源于织构边缘处的凸起熔融物,其在摩擦过程中被挤压到犁沟内,减轻了试件的磨损。另外,在摩擦过程中,沟槽也能起到流体动压效应和磨屑存储效应。

图9为图8中区域A和区域B处的C、O元素分布图和元素含量。由图可知,两个区域的O元素的含量存在较大的差距,A区域中的O元素多分布在剥落坑周围和犁沟较严重的区域。而B区域中的O元素除了在犁沟较严重的区域含量较多外,在磨屑表面以及整个磨损区域都有分布。在激光织构化的过程中,高温会使钛合金表面发生氧化反应,并使的这些氧化产物堆积在沟槽边缘,当发生摩擦时,堆积在沟槽边缘的大量氧化物会参与到摩擦过程中,从而起到减摩抗磨作用[29]。另外,从图9a3和图9b3中可以发现,B区域的Fe元素含量明显增加,由此可以得出,纳米磁流体在摩擦过程中会吸附在磨损表面,从而形成吸附膜,最终减轻磨损。

图10为沟槽型表面织构的减摩机理图,由图可知,几乎所有的沟槽都能在摩擦过程对磁性颗粒和磨屑起到储存作用,同时在织构被磨损时能起到补油作用。但具有熔融物的沟槽在摩擦过程中能够提供一定的高温氧化产物参与摩擦,使得摩擦因数大幅度下降,并且,堆积的氧化产物也能够在一定程度上保护沟槽结构,减缓其破坏的程度。织构的减摩作用与织构的分布密度具有高相关性,只有在合理的分布密度下织构才能具有良好的减摩性能。当织构之间的间距太小时,单位面积内与上试件球接触的织构变多,犁沟效应增强,在高频往复运动下,织构相对来说更容易被破环。当织构之间的间距太大时,上试件球在织构之间的空白处停留时间过长,此时相当于在光滑表面滑动,时间一长便会形成磨痕,随后磨痕便会扩散到织构处,破坏织构轮廓形状,导致动压效应失效。存在合适的织构间距,使得织构的动压效应最强,从而减少摩擦副之间的直接接触。同时当滑动速度足够大时,相邻的织构会产生接续性动压效应,使摩擦副之间的润滑状态持续处于流体动压润滑,大幅减少上下试样之间的直接接触,提高其摩擦学性能。织构周围的凸起结构对摩擦学性能也会产生重要影响,

当织构所产生的动压效应无法覆盖织构边缘凸起时,上试样与突起的直接接触会导致应力集中,使得摩擦因数和磨损量增大。当织构所产生的动压效应能够覆盖织构边缘凸起时,织构边缘的凸起能在相对平缓的状态下磨损,在此过程中,其对织构产生保护作用,能够减缓织构的磨损进程。

图9 磨损表面元素分布图:a1~a3)图8区域A处的元素分布;b1~b3)图8区域B处的元素分布

图10 沟槽型表面织构的减摩机理

4 结论

在不同纳米磁性流体润滑条件下,利用 UMT-3 摩擦磨损试验机对钛合金沟槽型表面织构的摩擦学性能进行研究,根据试验结果,得到以下结论:

1)与水润滑下的光滑钛合金表面相比,织构与纳米磁流体协同作用下的钛合金表面的摩擦学性能均有所提高,其中,织构间距为250 μm时的摩擦学性能最优,摩擦因数和磨损量分别减小51.5%和77.6%。同时表面织构的摩擦学性能和织构的分布间距密切相关。当织构间距分布太小时,钛合金表面的载荷承载区不足,使得织构的耐磨性下降。当织构间距分布太大时,会导致织构效应失效。存在最优织构参数,使得钛合金摩擦磨损性能最优。

2)在润滑条件下,织构的表面形貌和深度影响钛合金表面的摩擦学性能,织构深度太浅或太深时,其流体动压效应都会减弱,从而导致摩擦因数和磨损量增大;当产生足够大的动压效应时,织构边缘的凸起结构能够对织构起到保护作用,并参与摩擦过程,提高钛合金表面的摩擦学性能。

3)纳米磁性流体会显著改变摩擦副的润滑状态。在一定载荷作用下,当滑动速度足够大时,合理分布的表面织构与纳米磁流体协同润滑,可以直接使得润滑状态由边界润滑转变为流体润滑,从而使摩擦因数大幅度下降,摩擦接触区基本观测不到磨痕。在低载条件下,织构与磁流体的协同润滑减磨作用更为显著。

[1] ZHANG Lai-chang, CHEN Liang-yu. A Review on Biomedical Titanium Alloys: Recent Progress and Prospect[J]. Advanced engineering materials, 2019, 21(4): 1801215.

[2] SUI He, ZHANG Xiang-yu, ZHANG De-yuan, et al. Feasibility Study of High-Speed Ultrasonic Vibration Cutting Titanium Alloy[J]. Journal of Materials Processing Technology, 2017, 247: 111-120.

[3] LIU Shun-yu, SHIN Y C. Additive Manufacturing of Ti6Al4V Alloy: A Review[J]. Materials & Design, 2019, 164: 107552.

[4] DE DAMBORENEA J J, LAROSA M A, ARENAS M A, et al. Functionalization of Ti6Al4V Scaffolds Produced by Direct Metal Laser for Biomedical Applications[J]. Materials & Design, 2015, 83: 6-13.

[5] KHAMSEH S, ALIBAKHSHI E, RAMEZANZADEH B, et al. Tailoring Hardness and Electrochemical Performance of TC4 Coated Cu/a-C Thin Coating with Introducing Second Metal Zr[J]. Corrosion Science, 2020, 172: 108713.

[6] ZHANG Li-xia, SUN Zhan, SHI Jun-miao, et al. Low- Temperature Direct Diffusion Bonding of Hydrogenated TC4 Alloy and GH3128 Superalloy[J]. International Journal of Hydrogen Energy, 2019, 44(7): 3906-3916.

[7] MATUSZEWSKI L, BELA P. New Designs of Magnetic Fluid Seals for Reciprocating Motion[J]. Polish Maritime Research, 2022, 28(4): 151-159.

[8] 张培耘, 张彦虎, 华希俊, 等. 微织构化表面润滑设计与发展分析[J]. 表面技术, 2021, 50(9): 14-32. ZHANG Pei-yun, ZHANG Yan-hu, HUA Xi-jun, et al. Lubrication Design and Development Analysis of Micro- Texturing Surfaces[J]. Surface Technology, 2021, 50(9): 14-32.

[9] 郭永刚, 朱亚超, 张鑫, 等. 表面超疏水对摩擦学性能的影响: 机理、现状与展望[J]. 化学进展, 2020, 32(S1): 320-330. GUO Yong-gang, ZHU Ya-chao, ZHANG Xin, et al. Effects of Superhydrophobic Surface on Tribological Properties: Mechanism, Status and Prospects[J]. Progress in Chemistry, 2020, 32(S1): 320-330.

[10] ZHANG Na, YANG Fa-zhan, JIANG Fu-lin, et al. Investigation of Tribological Performance of Micro- Groove Textured Cemented Carbide Surfaces[J]. Surface Engineering, 2020, 36(11): 1190-1199.

[11] LI Jian-liang, XIONG Dang-sheng, WU Hong-yan, et al. Tribological Properties of Laser Surface Texturing and Molybdenizing Duplex-Treated Stainless Steel at Elevated Temperatures[J]. Surface and Coatings Technology, 2013, 228: S219-S223.

[12] ARENAS M A, AHUIR-TORRES J I, GARCÍA I, et al. Tribological Behaviour of Laser Textured Ti6Al4V Alloy Coated with MoS2and Graphene[J]. Tribology International, 2018, 128: 240-247.

[13] 张贇. 微织构对导轨副摩擦磨损特性影响的研究[D]. 济南: 山东大学, 2021. ZHANG Yun. Effect of Micro-Textures on the Friction and Wear Characteristics of Guideways[D]. Jinan: Shandong University, 2021.

[14] 林国志, 梁良. 表面微织构对WC-8Co在往复摩擦磨损中粘结-扩散磨损特性的影响[J]. 摩擦学学报, 2021, 41(5): 657-668. LIN Guo-zhi, LIANG Liang. Effect of Surface Micro- Texturing on Adhesion-Diffusion Wear Behavior of WC-8Co in Reciprocating Sliding[J]. Tribology, 2021, 41(5): 657-668.

[15] CONRADI M, KOCIJAN A, KLOBČAR D, et al. Tribological Response of Laser-Textured Ti6Al4V Alloy under Dry Conditions and Lubricated with Hank’s Solution[J]. Tribology International, 2021, 160: 107049.

[16] PODGORNIK B, KAFEXHIU F, KOSEC T, et al. Friction and Anti-Galling Properties of Hexagonal Boron Nitride (h-BN) in Aluminium Forming[J]. Wear, 2017, 388-389: 2-8.

[17] 杨金霖, 黄巍. 磁性液体润滑技术的进展简述[J]. 表面技术, 2017, 46(6): 61-68. YANG Jin-lin, HUANG Wei. Progress of Magnetic Fluids Lubrication Technology[J]. Surface Technology, 2017, 46(6): 61-68.

[18] GULZAR M, MASJUKI H H, KALAM M A, et al. Tribological Performance of Nanoparticles as Lubricating Oil Additives[J]. Journal of Nanoparticle Research, 2016, 18(8): 223.

[19] XIE Hong-mei, JIANG Bin, LIU Bo, et al. An Investigation on the Tribological Performances of the SiO2/MoS2Hybrid Nanofluids for Magnesium Alloy-Steel Contacts[J]. Nanoscale Research Letters, 2016, 11(1): 329.

[20] 赵涛, 王优强, 莫君, 等. 织构协同磁流体对30CrMo3A合金摩擦性能的影响[J]. 表面技术, 2022, 51(11): 196-204, 225. ZHAO Tao, WANG You-qiang, MO Jun, et al. Effect of Textures and Magnetofluid Interaction on Tribological Properties of 30CrMo3A Alloy[J]. Surface Technology, 2022, 51(11): 196-204, 225.

[21] ZHANG Qiang-qiang, SONG Hui, WU Bo, et al. Effect of Magnetic Field on the Tribological Behaviors of Fe3O4@MoS2as Polyalphaolefin Additive in the Steel/ Steel Friction Interface[J]. Wear, 2021, 466-467: 203586.

[22] TRIVEDI K, PAREKH K, UPADHYAY R V. Nanolubricant: Magnetic Nanoparticle Based[J]. Materials Research Express, 2017, 4(11): 114003.

[23] XU Man-cheng, DAI Qing-wen, HUANG Wei, et al. Using Magnetic Fluids to Improve the Behavior of Ball Bearings under Starved Lubrication[J]. Tribology International, 2020, 141: 105950.

[24] ZHANG Liang, GUO Xu-hong, ZHANG Ke-dong, et al. Enhancing Cutting Performance of Uncoated Cemented Carbide Tools by Joint-Use of Magnetic Nanofluids and Micro-Texture under Magnetic Field[J]. Journal of Materials Processing Technology, 2020, 284: 116764.

[25] ZHOU Chi-chi, GUO Xu-hong, ZHANG Ke-dong, et al. The Coupling Effect of Micro-Groove Textures and Nanofluids on Cutting Performance of Uncoated Cemented Carbide Tools in Milling Ti-6Al-4V[J]. Journal of Materials Processing Technology, 2019, 271: 36-45.

[26] 李海波. 磁性切削液下织构刀具的切削性能试验研究[D]. 镇江: 江苏大学, 2019. LI Hai-bo. Experimental Study on Cutting Performance of Textured Tools under Magnetic Cutting Fluid[D]. Zhenjiang: Jiangsu University, 2019.

[27] 莫君, 王优强, 左名玉, 等. 磁流体极性对钛合金表面织构的摩擦学性能研究[J]. 表面技术, 2022, 51(8): 252-261. MO Jun, WANG You-qiang, ZUO Ming-yu, et al. Effect of Ferrofluid Polarity on Tribological Properties of Titanium Alloy Durface Texture[J]. Surface Technology, 2022, 51(8): 252-261.

[28] SHEN Cong, HUANG Wei, MA Guo-liang, et al. A Novel Surface Texture for Magnetic Fluid Lubrication[J]. Surface and Coatings Technology, 2009, 204(4): 433-439.

[29] 王兰, 王树奇, 张秋阳. 摩擦层的形成对TC4合金磨损性能的影响[J]. 摩擦学学报, 2014, 34(6): 673-677. WANG Lan, WANG Shu-qi, ZHANG Qiu-yang. Effect of the Formation of Tribo-Layer on the Wear Performance of TC4 Alloy[J]. Tribology, 2014, 34(6): 673-677.

Synergistic Friction-reducing Mechanism of Nano-magnetic Fluid Lubrication on Grooved Surface Texture of Titanium Alloy

1,2,1,,1,1

(1. School of Mechanical and Automotive Engineering, Qingdao University of Technology, Shandong Qingdao 266520, China; 2. Key Lab of Industrial Fluid Energy Conservation and Pollution Control, Ministry of Education, Shandong Qingdao 266520, China)

In order to improve the tribological properties of titanium alloy surfaces, a nano-second laser was used to construct a grooved micro-texture pattern on the surface of titanium alloy, and water-based nano-magnetic fluid and deionized water were used as lubricants. The mechanism of synergistic friction reduction between texture and nano-magnetic fluid was investigated with an UMT-3 friction and wear tester. For the friction experiment of grooved texture with different spacing, the experimental load was 3 N, the sliding speed was 36 mm/s, and the experimental time was 30 min. The load was kept constant at 3 N, and the variable velocity experiment was designed, with the speed increased from 6 mm/s to 48 mm/s in turn. The speed was kept at 36 mm/s, and the variable load experiment was designed. The load was successively increased from 0.5 N to 4 N.

Firstly, the effect of the distribution spacing of the grooved texture on the friction and wear properties of the titanium alloy surface was analyzed under different lubrication conditions. The tribological properties of the titanium alloy surface were improved under the synergistic effect of the texture and nano-magnetic fluid. When the texture spacing was 250 μm, the tribological properties of the titanium alloy surface were the best, and the maximum friction coefficient was reduced by 51.5%. The wear rate was reduced by 77.6%. The grooves could store magnetic particles and abrasive debris, thus reducing the plowing effect of particles on the specimen. At the same time, lubricating oil could be stored inside the grooves. In friction, the internal lubricating oil was extruded to achieve "secondary lubrication", so as to reduce wear. In addition, the grooves of a certain size could also form a dynamic pressure effect when the friction pair slided, which increased the bearing capacity of the water film, and reduced the damage to the surface.

When the texture spacing was too small, the bearing area of the textured surface was reduced, the shear force was enhanced, and the texture wear was faster, while the friction reduction effect of the texture was weakened when the texture spacing was too small. Secondly, based on the optimal texture spacing, the effects of different surface texture morphologies and depths on the tribological properties of titanium alloys were further investigated. The magnetofluid composite texture lubrication could change the lubrication state of the specimen surface from mixed lubrication on the smooth surface to dynamic pressure lubrication, which improved the tribological properties of the specimen. However, if the friction was tried, the wear of the texture would lead to the increase of the friction coefficient. When the texture was completely worn off, the friction coefficient was close to that under single Mfluidic lubrication.

Finally, the effects of sliding velocity and load on the friction reduction performance of the groove texture of titanium alloy were investigated. In conclusion, when the dynamic pressure effect produced by the texture cannot cover the convex edge of the texture, the direct contact between the upper sample and the protrusion will lead to stress concentration, which will increase the friction coefficient and wear amount. When the dynamic pressure effect produced by the texture can cover the bump at the edge of the texture, the bump at the edge of the texture can be worn at a relatively gentle state. In this process, it can protect the texture and slow down the wear process of the texture.

titanium alloy; grooved texture; nano-magnetic fluid; synergistic friction-reduction effect; friction and wear; fluid lubrication

2022-09-04;

2023-02-05

TH117

A

1001-3660(2023)10-0141-10

10.16490/j.cnki.issn.1001-3660.2023.10.010

2022-09-04;

2023-02-05

国家自然科学基金(51575289);泰山学者工程专项经费资助(tsqn202211177);山东省自然科学基金(ZR2021ME063)

National Natural Science Foundation of China (51575289); Special Fund for Mount Taishan Scholar Project (tsqn202211177); Shandong Natural Science Foundation (ZR2021ME063)

王优强, 赵涛, 莫君, 等. 纳米磁性流体与表面织构对钛合金的协同减摩作用机制[J]. 表面技术, 2023, 52(10): 141-150.

WANG You-qiang, ZHAO Tao, MO Jun, et al. Synergistic Friction-reducing Mechanism of Nano-magnetic Fluid Lubrication on Grooved Surface Texture of Titanium Alloy[J]. Surface Technology, 2023, 52(10): 141-150.

责任编辑:万长清

——纪念摩擦学创始人乔斯特博士诞生100周年