等离子熔覆TiC/Fe基熔覆层显微组织及碳化物演变机理分析

尹燕,何明明,李辉,赵奎安,刘颖波,张瑞华

等离子熔覆TiC/Fe基熔覆层显微组织及碳化物演变机理分析

尹燕1,何明明1,李辉2,3,4,赵奎安1,刘颖波1,张瑞华2,3

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2.中国钢研科技集团有限公司,北京 100081;3.阳江市五金刀剪产业技术研究院,广东 阳江 529533;4.四川轻化工大学,四川 自贡 643000)

为了提高3Cr13马氏体不锈钢的硬度和耐磨性,在其表面制备TiC/Fe基熔覆层,分析熔覆层组织的均匀性及碳化物类型,探究碳化物演变机理和对熔覆层硬度的影响规律。采用等离子同步送粉熔覆,在3Cr13不锈钢基材上熔覆球形TiC/Fe基熔覆层。利用扫描电子显微镜、X射线衍射、能谱仪分析熔覆层微观形貌特征、相组成以及析出相的元素分布规律,利用显微硬度计测量熔覆层的硬度。随着TiC添加量的增加,熔覆层中的Ti和C元素含量也增加,说明有部分TiC熔解。未添加TiC的熔覆层组织主要是Fe-Cr固溶体和(Fe、Cr)7C3,TiC/Fe基熔覆层的为Fe-Cr固溶体和TiC、(Fe、Cr)3C2、(Fe、Cr)7C3。两种熔覆层中的析出相主要以(Fe、Cr)7C3为主,但在TiC/Fe基熔覆层中还存在其熔解后重新析出的TiC及过渡相(Fe、Cr)3C2。TiC添加量增加,熔覆层显微硬度也增加。TiC/Fe基熔覆层中的第二相除(Fe、Cr)7C3,还有原始TiC、析出的TiC和(Fe、Cr)3C2。在研究范围内,随着TiC添加量增加,熔覆层中熔解的TiC量也增加。析出的TiC可以作为(Fe3Cr4)C3的有效形核质点,促进(Fe3Cr4)C3的形成,形成过程是(Fe、Cr)3C2以析出的TiC为形核核心形核长大,随后相变为更加稳定的(Fe、Cr)7C3,在快速冷却过程中有未转变完的(Fe、Cr)3C2保留下来。熔覆层中的原始TiC、析出的TiC、生成的(Fe、Cr)7C3和(Fe、Cr)3C2作为硬质相提高了熔覆层的硬度。

等离子熔覆;Fe基粉末;TiC;熔覆层;微观组织;演变机理

通过熔覆特定性能的材料,得到高性能的表面合金涂层,进而获得“高韧性高强度基体+高硬度高耐磨性涂层”的表面改性技术在材料加工领域具有广泛应用。目前,表面熔覆技术主要以等离子熔覆、激光熔覆、感应熔覆为主[1-3]。等离子熔覆技术热转换效率高、成本低、可熔覆材料范围广、对工作环境要求低等优点,广泛应用于生产中[4-7]。

3Cr13马氏体不锈钢由于好的硬度和耐磨性,广泛的应用于刀具、轴承、阀门、螺栓、汽轮机叶片。但因特定工况,存在磨损时效、金属磨屑污染环境等问题。为了进一步提高其耐磨性,常采用表面改性方式在其表面制备高硬度、高耐磨的熔覆层。能提高硬度和耐磨性的熔覆材料较多,常用的有Ni基、Co基和Fe基。相比于Ni基和Co基粉末,Fe基合金粉末最大的优点是价格低廉、与基体的润湿性好、有较好的耐磨性能。除此之外,Fe基合金粉末还有很好的抗裂性,具有很高的性价比,所以在生产中Fe基合金粉末得到了广泛的应用[8-9]。Ni基和Co基合金熔覆层已经证实可以有效改善材料的力学性能,但相对于Fe,Ni和Co的成本较高,尤其Co更是一种稀缺的战略性资源[10-13]。TiC是非常稳定的间隙化合物,具有很好的硬度和抗氧化性能[14-15]。而且摩擦因数低、密度小、与钢液有着非常好的润湿性,是陶瓷颗粒/金属基熔覆层的理想增强材料。Fe-Cr-C熔覆层具有优异的综合力学性能,在其中加入一定量的陶瓷增强颗粒会有更好的硬度和耐磨性能[16-17]。有研究表明,增强相的加入还可以细化晶粒、促进稳定碳化物相的析出,从而进一步提升熔覆层的综合力学性能[18-20]。

为了进一步提高3Cr13马氏体不锈钢的硬度、改善其耐磨性,熔覆层组织、强化相类型及分布决定了其性能。本文拟采用等离子熔覆的方法在其表面制备高硬度、高耐磨的熔覆层,分析熔覆层中碳化物类型及分布。通过添加TiC增强相,探究其在熔覆层中的存在形态以及对熔覆层显微组织的影响,以期为3Cr13马氏体不锈钢表面等离子熔覆强化的应用提供一定的试验基础及理论依据。

1 试验

1.1 材料

本研究选用的基材为厚度6 mm的3Cr13马氏体不锈钢,基材化学成分如表1所示。热处理之后基材的洛氏硬度在40HRC左右。熔覆粉末是Fe基合金粉末和球形TiC陶瓷颗粒增强相,Fe基合金粉末的化学成分如表2所示。

图1为熔覆粉末的粒径分布以及其球磨混合之后的形貌,其中图1a为Fe基合金粉末的粒径分布,图1b为球形TiC粉末的粒径分布,图1c为球磨混合之后的Fe基合金粉末和球形TiC的SEM二次电子形貌照片。从图1a和图1b中可以看出,粉末粒径分布都近似呈Gaussian分布。利用真理光学LT2000E激光粒度分析仪测量的Fe基合金粉末的粒径范围基本分布在20~220 μm之间,其中50=105 μm,表面积平均直径为97 μm,体积平均直径为111 μm。球形TiC的粒径范围基本分布在20~100 μm之间,其中50=36 μm,表面积平均直径为33 μm,体积平均直径为40 μm。从图1c中可以看出,混合之后的Fe基粉末和TiC增强相彼此分离,没有发生附着和团聚,混合均匀。

表1 3Cr13不锈钢的化学成分

表2 Fe基合金粉末的化学成分

Tab.2 Chemical composition of the Fe-based alloy powder wt.%

1.2 熔覆层制备

本文采用等离子熔覆同步送粉的方法,设备组成如图2所示,等离子熔覆设备的组成有等离子堆焊设备、辅助气体、送粉器和操作台,其中水冷系统、送粉系统和等离子堆焊设备合为一体,采用纯度大于99.99% Ar作为离子气、保护气和送粉气。等离子熔覆的过程是动态的熔化、凝固的过程。其合金粉末在氩气的推动作用下从送粉器通过导管被输送到熔覆喷头,在熔覆喷头处钨极激发出的等离子弧产生的高温将基材表面与熔覆粉末共同熔化,在等离子束流的强烈冲击和搅拌的作用下,基材和合金粉末发生剧烈的物理和化学反应,进而生成一系列的硬质相,等离子弧外侧的氩气作为熔覆层成型的保护气体用来防止熔覆层发生氧化。

等离子熔覆之前,对基体的处理流程为:砂轮机打磨掉基体表面的氧化层→超声波清洗干净→烘干箱烘干。对于粉末,利用行星式球磨机把Fe基合金粉末和TiC陶瓷颗粒增强相按照一定比例以200 r/min的速度球磨混合1 h之后放入到真空干燥箱中在120 ℃的温度下干燥2 h,除去粉末中残留的水分,增加粉末的流动性。

图1 粉末粒径分布以及球磨混合后的形貌

图2 等离子熔覆设备示意图

采用优化后的工艺参数:熔覆电流为80 A,扫描速率为0.5 m/min,离子气流量为2.5 L/min,送粉气流量为5.0 L/min,保护气流量为15.0 L/min。等离子熔覆完成之后,对单道熔覆层的厚度和宽度进行测量,每个单道的厚度和宽度各测量3次,然后求平均值。

1.3 组织观察与分析

1)采用德国蔡司的EVO 18分析型SEM对熔覆层的形貌进行观察分析,其分辨率为3 nm,加速电压为15 kV。采用EDS对熔覆层微区进行面扫描、线扫描和点扫描,分析微区的元素分布情况。

2)采用XRD进行物相确定,测试参数:加速电压为40 kV,管电流为100 mA,起止角度为10°~90°,步进速度为5 (°)/min。

3)选用莱州华银仪器有限公司生产的HV-1000A型显微硬度计测量熔覆层截面的硬度,选择试验力为100 g,保持时间为10 s。

2 结果及分析

2.1 熔覆层宏观形貌和未熔TiC分布规律

熔覆层的外观质量在一定程度上反映了熔覆层性能的优劣,图3为不同含量TiC的熔覆层宏观形貌,熔覆层长度在5.3cm左右,厚度1.2~1.3 mm,宽度4.0~4.2 mm。从图3中可以看出,加入质量分数为10%和20%TiC的TiC/Fe基熔覆层成型良好,表面很致密,没有宏观裂纹、夹渣和气孔等缺陷,但加入30%TiC的TiC/Fe基熔覆层有轻微咬边。

图4为加入不同含量TiC熔覆层截面的SEM形貌照片。从图中可以看出,熔覆层内部基体致密,没有裂纹、气孔等缺陷。TiC颗粒整体保持原球形形貌均匀分布在基体中,部分TiC颗粒出现局部熔解、分裂现象,且随着TiC添加量增加,局部熔解分裂现象明显,如图4c所示。

图3 熔覆层表面宏观形貌照片

图4 TiC/Fe基熔覆层截面SEM微观形貌照片

2.2 熔覆层相组成、微区成分

本研究所选用的粉末是高铬铸铁Fe基合金粉末和TiC陶瓷颗粒增强相,所以复合材料的体系是Fe-Cr-C-Ti系,C与Cr会形成共价键的碳化铬,碳化铬主要存在3种结构:Cr3C2、Cr7C3、Cr23C6。在等离子熔覆的过程中,可能会发生以下反应[21-24]:

3Cr+2C→Cr3C2(1)

7Cr+3C→Cr7C3(2)

23Cr+6C→Cr23C6(3)

Ti+C→TiC (4)

3Fe+C→Fe3C (5)

根据材料热力学知识分析计算以上可能发生反应的Δ并参考相关文献[25-26]。图5为上述反应自由能与温度的关系曲线,从图中可以看出,给定的温度范围内,上述反应的自由能均为负值,且除TiC外,其他4个反应随着温度升高自由能都降低。等离子体的温度能够达到3 000 ℃以上,因此上述5个反应在熔覆的过程中均有可能发生。

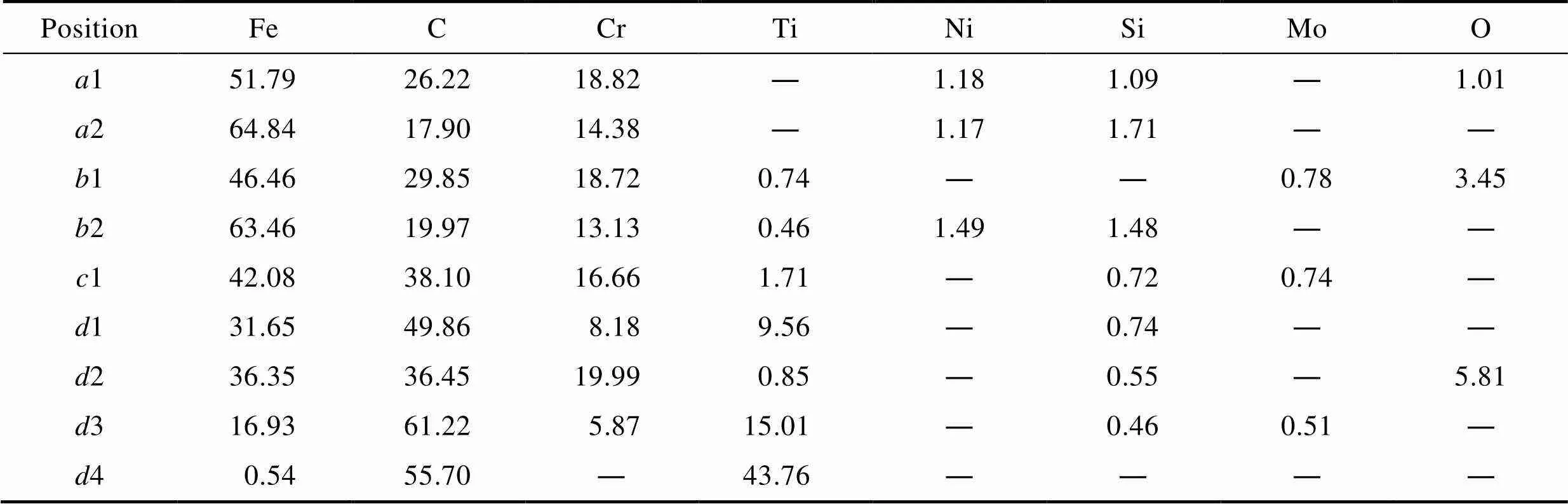

图6是利用SEM拍摄的熔覆层截面中部区域的微观组织形貌照片。对图6中1、2、1、2、1、1、2、3和4点位置进行EDS元素分析,各元素所占原子百分比含量如表3所示。观察图6中1、1、1和1点位置熔覆层组织结构可以发现,熔覆层中析出的相都呈不规则的条形状,具有非常相似的薄壳状形貌和骨架结构。相邻晶粒之间析出薄壳状碳化物的主要原因是由于晶界上晶粒之间的质点排列取向具有一定的差异性,基体受热后会导致晶界成为原子扩散的通道,容易引起原子偏聚,C原子很容易与Cr和Fe原子结合而弥散分布在熔覆层晶界处[27]。

图5 ΔG与温度的关系

通过EDS对1、1、1和1点进行元素点扫描分析,从表3中对应的相应原子所占总原子数百分比可以看出,随着加入球形TiC比例的增加,熔覆层组织晶界位置Fe和Cr的原子数分数分别由51.79%和18.82%逐渐减少到31.65%和8.18%,而C和Ti的原子数分数明显增加,分别由26.22%和0%逐渐增加到49.86%和9.56%。图7为TiC/Fe基熔覆层区域元素面扫描图,从图7SEM照片和Ti、C、Fe元素面扫描图可以看出,球形的原始TiC截面有Fe元素,说明原始TiC发生了分裂。结合元素点扫描结果和区域元素面扫描图分析可知,熔覆层中Ti和C元素含量增加的主要原因是在等离子熔覆过程中,等离子弧具有很高的温度,受到等离子弧温度和离子气的影响,加入的部分球形TiC在熔覆过程中发生了分解,分解出的Ti和C原子在熔池凝固过程中扩散到熔覆层组织的晶界处,所以随着TiC含量的增加熔覆层中组织的晶界处C和Ti含量也明显的增加。Fe和Cr含量逐渐减少的原因随着熔覆层中C含量的增加,会有更多的Fe和Cr原子与C原子相互结合生成更多的碳化物。在Fe-Cr-C-Ti系里,Cr要比Fe更容易形成碳化物。熔覆过程中,Cr和C结合会生成Cr7C3、Cr3C2,但因为熔覆层中有大量的Fe,并且Fe原子与Cr原子具有相近的晶格常数和原子半径,所以当Fe原子进入到Cr7C3结构时,会取代部分Cr原子的位置,形成Fe-Cr固溶体和(Fe、Cr)3C2、(Fe、Cr)7C3。有关研究表明,Cr7C3中掺杂铁原子时,晶体结构会变得更加稳定[28]。

图6 不同TiC添加量熔覆层中部微观组织SEM形貌照片

表3 图6中不同微区EDS点分析结果

Tab.3 EDS analysis results of the different micro regions of Fig.6 at.%

图7 TiC/Fe基熔覆层区域元素面扫描图

结合表3计算分析可知,1点位置Fe和Cr的原子数约占总含量的70%,C的原子数约占总含量的30%,这表明在Fe基合金熔覆层组织的晶界位置,会析出碳化物(Fe、Cr)7C3,(Fe、Cr)7C3在碳化物中具有较高的硬度,也具有很好的耐磨性。结合图8中Fe基熔覆层和TiC/Fe基熔覆层XRD谱分析,Fe基熔覆层和TiC/Fe基熔覆层中都有碳化物(Fe、Cr)7C3生成,其表面的微观形貌呈蜂窝状。

通过对熔覆层中2和2点位置进行元素点扫描分析,相比较于熔覆层1、1、1和1晶界析出相,2和2点位置Fe的原子数分数高于熔覆层组织晶界析出相。通过原子数百分比初步计算可知,熔覆层中2、2位置的Fe、Cr和C的原子数分数相近,这说明Fe基合金熔覆层和TiC/Fe基熔覆层在枝晶中具有相似的化学成分,结合图8分析,熔覆层基体相应为α-Ferrite。同理,分析表明2点位置的不规则组织为碳化物(Fe、Cr)3C2,形成(Fe、Cr)3C2的主要原因是部分TiC的熔解导致熔覆层中游离的C原子相对较多,而Fe、Cr原子相对匮乏,大量的C原子与Fe、Cr原子结合会短暂形成(Fe、Cr)3C2。相比于(Fe、Cr)7C3,(Fe、Cr)3C2的表面显得非常光滑,不像(Fe、Cr)7C3蜂窝状的形貌特征。

4点位置的多边形碳化物主要含有C和Ti元素,其占到总含量的99.43%,剩余微量Fe元素,结合图5中Δ与温度的关系图,ΔTiC<0(298 K≤≤1 800 K),在等离子熔覆过程中会有TiC析出的趋势,其形貌如图6d所示,TiC/Fe基熔覆层XRD谱也有TiC,也进一步说明有TiC。3位置的C和Ti所占原子数百分比要高于熔覆层除TiC外的其他位置,C和Ti的原子数占到了总原子数的76.23%,Fe和Cr的含量明显低于熔覆层中除TiC外的其他位置,说明3位置的不规则小颗粒最先可能是由析出的TiC聚集Fe、Cr原子长大而来。

结合熔覆层EDS扫描结果,对熔覆层XRD谱分析可知,Fe基合金熔覆层中的物相主要是α-Ferrite、Fe-Cr固溶体和(Fe、Cr)7C3,而TiC/Fe基熔覆层中的物相主要是α-Ferrite、Fe-Cr固溶体和TiC、(Fe、Cr)3C2、(Fe、Cr)7C3,并且当TiC的添加量为30%时,熔覆层中TiC的XRD衍射峰要明显高于加入10%和20%TiC的熔覆层。

图8 熔覆层XRD谱

3 TiC/Fe基熔覆层中碳化物的演变过程分析

由于铬是一种强碳化物形成元素,在Fe-Cr-C-Ti系里,其很容易与扩散来的碳原子发生反应,形成(Fe、Cr)3C2、(Fe、Cr)7C3,除此之外,还有微小TiC的析出。图9为TiC/Fe基熔覆层中碳化物演变过程示意图,示意图说明在等离子熔覆过程中,TiC/Fe基熔覆层中碳化物演变的4个主要阶段。

1)TiC分解:等离子熔覆过程中,等离子弧的温度可以达到3 000 K以上,受到等离子弧非常高的温度作用,基材和熔覆粉末都因此而发生熔融,即使TiC的熔点很高,但也有部分TiC会在熔池中发生分解而形成Ti和C原子,分解的Ti和C原子会在熔覆层中进行扩散。图6中的1、1、1位置的EDS元素分析也可以看出,随着熔覆层中TiC添加量的增加,Ti的原子数分数由0.74%增加到9.56%,C的原子数分数由29.85%增加到49.86%,熔覆层中Ti和C的含量也随之增加,皆因部分TiC发生分解所致。

2)微小TiC的析出:根据图6中4点所在的化学成分和图5中TiC的Δ与温度的关系分析,熔覆层在初级形核阶段,最先会有微小TiC的析出。主要原因是TiC的熔点在3 140 K左右,而Fe基合金粉末的熔点在1 500 K左右,根据金属凝固原理知识,熔点高的物质先达到其凝固点,熔点低的物质后达到其凝固点,高熔点的物质会先从熔池中结晶,所以会先有高熔点物质TiC的析出,而后有其他碳化物的析出和相变。

3)(Fe、Cr)3C2的形成过程:在熔覆层凝固过程中,以先析出的TiC物质为异质形核核心,熔覆层中部分TiC分解后的C原子会扩散到熔覆层组织晶界位置,与熔覆层合金粉末中的Fe和Cr原子相互结合,短暂形成C含量相对较高的多边形形状且表面光滑的(Fe、Cr)3C2碳化物,然后进一步地长大和相变为其他类型的碳化物。

4)(Fe、Cr)7C3的相变过程:熔覆层中大量的Fe和Cr原子会扩散聚集到熔覆层组织晶界位置,由于C原子的半径较小,会扩散到晶界少C的位置,结合Δ与温度的关系,从热力学的角度分析,相比于(Fe、Cr)7C3,(Fe、Cr)3C2的Δ更大,(Fe、Cr)7C3更容易形成,(Fe、Cr)7C3具有更低的形成能,其晶体结构也更稳定。根据Bramfitt[29]二位点阵错配度理论,计算的TiC(111)//(Fe3Cr4)C3(0001)的平均错配度=10.87%,TiC作为(Fe3Cr4)C3异质形核核心的有效性是中等的,所以TiC可以作为(Fe3Cr4)C3异质形核的核心。由于Fe元素的原子半径(124 pm)和Cr元素的原子半径(125 pm)相近,Fe原子置换Cr原子后对其晶格常数的影响微小,所以(Fe、Cr)7C3与(Fe3Cr4)C3的晶格常数近似相等[30]。熔覆层组织晶界位置的(Fe、Cr)3C2会很快相变为(Fe、Cr)7C3,接下来(Fe、Cr)7C3会进一步的长大。异质形核的本质是一个形核原子连续不断地吸附在异质核心的表面并不断堆垛长大的过程,形成的(Fe、Cr)7C3会相互连接进一步地增大晶界面积并且晶界相互连接,使得熔覆层组织得到细化,以改善熔覆层的力学性能。

图9 TiC/Fe基熔覆层中碳化物演变过程示意图

4 TiC添加量对熔覆层显微硬度的影响

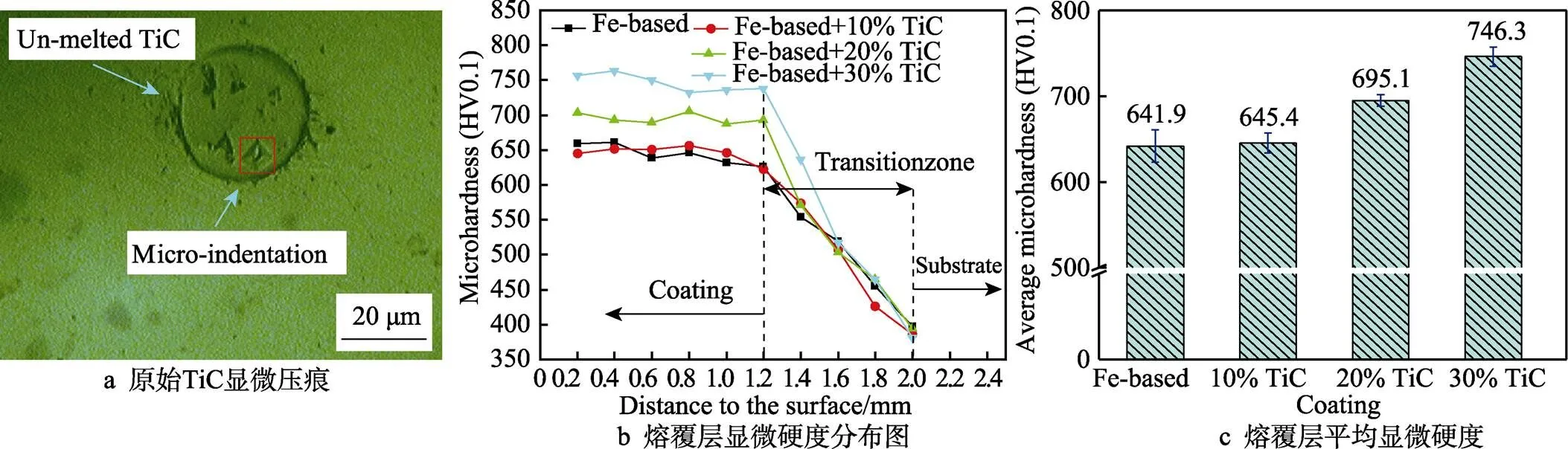

图10为熔覆层显微硬度。图10a所示的原始TiC的显微硬度可以达到2 685.6HV0.1,TiC颗粒本身具有非常高的硬度,原始TiC分布在熔覆层中可以显著提高硬度,为了避免原始未熔TiC对熔覆层整体硬度的影响,硬度测试的过程中应避免把测试点打在原始TiC表面。通过显微硬度计测量的Fe基熔覆层和TiC/Fe基熔覆层截面沿深度方向的显微硬度分布曲线如图10b所示,按照熔覆层表面→熔合线→基体的顺序测量熔覆层侧面显微硬度。从图中可以看出,熔覆层的硬度是最高的,热影响区的硬度次之,基体的硬度最低,熔覆层的硬度随略有波动,但整体硬度值较高。计算的Fe基熔覆层和TiC/Fe基熔覆层的平均显微硬度如图10c所示,基体的硬度在400HV0.1左右。

图10 熔覆层显微硬度

由图10b、c分析可知,Fe基熔覆层,添加10%、20%、30%(质量分数)TiC的TiC/Fe基熔覆层的最大显微硬度分别为661.1、656.3、705.1、763.1HV0.1,平均显微硬度分别为641.9、645.4、695.1、746.3HV0.1,其平均显微硬度分别是基体的1.60倍、1.61倍、1.74倍、1.87倍。

在熔池凝固过程中析出的微小TiC为(Fe、Cr)7C3提供形核核心,析出的TiC越多,生成的(Fe、Cr)7C3也越多,(Fe、Cr)7C3不但本身具有很好的硬度,而且能使熔覆层的晶粒得到细化,对熔覆层组织起到细晶强化的作用,所以随着熔覆层中TiC添加量的增加,熔覆层的显微硬度也增加。除此之外,TiC/Fe基熔覆层中的(Fe、Cr)3C2作为硬质碳化物对硬度的提高也有一定的作用。

5 结论

1)等离子熔覆高铬铸铁Fe基合金粉末和TiC颗粒增强相,不管是在Fe基合金熔覆层中还是在TiC/Fe基熔覆层中,在熔覆层组织晶界位置都有(Fe、Cr)7C3析出,熔覆层组织晶界位置的物相主要以(Fe、Cr)7C3为主。在TiC/Fe基熔覆层中,除了有Fe-Cr固溶体和(Fe、Cr)7C3生成之外,还有微小TiC的析出和(Fe、Cr)3C2的形成。

2)在等离子熔覆过程中,因受到高温等离子弧的作用,原部分球形TiC分解为Ti和C原子。熔池中的Ti和C原子相互结合在熔覆层晶界位置并重新析出微小TiC,并为(Fe、Cr)3C2的生成提供形核核心,(Fe、Cr)3C2不稳定,最终会转变为(Fe、Cr)7C3。但由于熔覆层快速冷却,有部分(Fe、Cr)3C2保留下来。

3)随着熔覆层中TiC添加量的增加,熔覆层的硬度也增加,Fe基熔覆层,添加10%、20%、30%TiC的TiC/Fe基熔覆层的平均显微硬度分别是基体的1.60倍、1.61倍、1.74倍、1.87倍。熔覆层中硬度增加的主要原因是原始未熔TiC以及生成的微小TiC、(Fe、Cr)7C3、(Fe、Cr)3C2作为硬质相提高了熔覆层的硬度,而且碳化物的增多还对熔覆层起到细晶强化的作用,也有助于熔覆层硬度的提高。

[1] 孙方红, 马壮, 董世知, 等. Q235钢表面金属陶瓷涂层熔覆技术的研究进展[J]. 材料保护, 2012, 45(1): 48-51, 79.SUN Fang-hong, MA Zhuang, DONG Shi-zhi, et al. Progress in Research on Cladding Cermet Coatings for Q235 Steel[J]. Materials Protection, 2012, 45(1): 48-51, 79.

[2] ZHOU Yi-cheng, WANG Qi-yu, ZHOU Jia-nan, et al. Comparison of Three Surface Treatment Methods for Preparing WC-Containing Coatings[J]. Surface Engineering, 2020, 36(11): 1165-1170.

[3] WANG Kai, SHI Yong-jun, ZHOU Xiao-yu, et al. Development and Prospect of Cladding Technology[J].Material Science and Technology, 2021, 29(01): 81-90.

[4] ZHANG Li-min, LIU Bang-wu, SUN Dong-bai. Preparation and Properties of the Ni-Al/Fe-Al Intermetallics Composite Coating Produced by Plasma Cladding[J]. International Journal of Minerals, Metallurgy, and Materials, 2011, 18(6): 725-730.

[5] WANG Peng-xu, XING Bo-wei, ZHANG Xiao, et al. Plasma Cladding Current Optimization of FeCoCrMn HEA Coating and the Effect of Shot Peening[J]. Journal of Thermal Spray Technology, 2022, 31(4): 1076-1084.

[6] WANG Mi-qi, ZHOU Ze-hua, WU Lin-tao, et al. Statistical Optimization of Reactive Plasma Cladding to Synthesize a WC-Reinforced Fe-Based Alloy Coating[J]. Journal of Thermal Spray Technology, 2018, 27(4): 769-777.

[7] 时运, 杜晓东, 庄鹏程, 等. 等离子熔覆技术的研究现状及展望[J]. 表面技术, 2019, 48(12): 23-33. SHI Yun, DU Xiao-dong, ZHUANG Peng-cheng, et al. Research and Development Trend of Plasma Cladding Technology[J]. Surface Technology, 2019, 48(12): 23-33.

[8] WANG Shi-cheng, GAO Wei, HU Kang-kai, et al. Effect of Powder Particle Size and Shape on Appearance and Performance of Titanium Coatings Prepared on Mild Steel by Plasma Cladding[J]. Coatings, 2022, 12(8): 1149.

[9] TANG Ming-qi, WANG Jian-feng, FENG Zai-qiang, et al. Corrosion Resistance of AlN and Fe3Al Reinforced Fe- Based Plasma Cladding Layer in 3.5wt.% NaCl Solution [J]. Ceramics International, 2019, 45(14): 16918- 16926.

[10] ZHANG Yuan, LEI Min, WAN Ming-pan, et al. Effect of Co on Microstructure and Properties of NiCrCu Coating Produced by Plasma Cladding[J]. Journal of Thermal Spray Technology, 2023, 32(4): 936-947.

[11] LIU Dong-gang, LIANG Guo-xing, HAO Xin-hui, et al. Microstructure and Properties of WC/Diamond/Co-Based Gradient Composite Coatings on High-Speed Steel Fabricated by Laser Cladding[J]. The International Journal of Advanced Manufacturing Technology, 2021, 117(9): 3137-3151.

[12] DING Zi-yang, BAI Ling, JIN Yu-xia, et al. Effect of WC Addition Amount on Microstructure and Properties of Ni-Based Plasma Cladding Layer[J].Rare Metals & Cemented Carbides, 2022, 50(1): 32-36.

[13] ZHANG Chao, LI Dan, HU Rong, et al. Investigation on Swinging Arc Plasma-Cladded Ni60A Coating on Copper Surface[J]. Materials Letters, 2022, 306: 130883.

[14] 毕文彪, 崔洪芝, 张新杰, 等. Q235低碳钢表面等离子熔覆TiB2-TiC/Fe复合涂层及耐磨性[J]. 复合材料学报, 2018, 35(11): 3097-3105. BI Wen-biao, CUI Hong-zhi, ZHANG Xin-jie, et al. Microstructure and Wear Resistance of TiB2-TiC/Fe Composite Coatings on Q235 Steel Prepared by Plasma Cladding[J]. Acta Materiae Compositae Sinica, 2018, 35(11): 3097-3105.

[15] 陈星, 尹健, 皮自强, 等. TiC含量对激光熔覆Fe基复合涂层组分和性能的影响[J]. 热喷涂技术, 2021, 13(4): 35-41. CHEN Xing, YIN Jian, PI Zi-qiang, et al. Effects of TiC Content on Chemical Composition and Properties of Laser Cladding Fe-Based Composite Coatings[J]. Thermal Spray Technology, 2021, 13(4): 35-41.

[16] BUYTOZ S, ORHAN A, GUR A K, et al. Microstructural Development of Fe-Cr-C and B4C Powder Alloy Coating on Stainless Steel by Plasma-Transferred Arc Weld Surfacing[J]. Arabian Journal for Science and Engineering, 2013, 38(8): 2197-2204.

[17] 刘建阳. 等离子熔覆Fe-Cr-C系熔覆层改性研究[D]. 徐州: 中国矿业大学, 2017. LIU Jian-yang. Study on Modification of Fe-Cr-C Layer by Plasma Cladding[D]. Xuzhou: China University of Mining and Technology, 2017.

[18] XIA Jie, FENG Yue-hai, LING Zhuang-zhuang, et al. Influence of WC Particle Content of Fe-Based Powder- Cored Wire on Microstructure and Properties of Plasma Cladding Reinforced Layers[J]. Journal of Alloys and Compounds, 2022, 922: 166148.

[19] ZHANG Peng-fei, ZHOU Ye-fei, YANG Jian, et al. Optimization on Mechanical Properties of Fe7–xCrC3Carbides by First-Principles Investigation[J]. Journal of Alloys and Compounds, 2013, 560: 49-53.

[20] 刘政军, 李东芮, 王文欣, 等. TiN对Fe-Cr-C耐磨堆焊合金组织及耐磨性影响[J]. 焊接学报, 2019, 40(10): 15-19, 161. LIU Zheng-jun, LI Dong-rui, WANG Wen-xin, et al. Effect of TiN on Microstructure and Wear Resistance of Fe-Cr-C Hardfacing Alloy[J]. Transactions of the China Welding Institution, 2019, 40(10): 15-19, 161.

[21] PAN Zhang, DONG Xuan-pu, CAO Hua-tang, et al. The Role of Distribution Forms of Fe–Cr–C Cladding Layer in the Impact Abrasive Wear Performance of Hadfield Steel[J]. Materials, 2020, 13(8): 1818.

[22] YUAN Ren-yue, BAI Xue-wei, LI Hao-zhe, et al. Effect of WC Content on Microstructure, Hardness, and Wear Properties of Plasma Cladded Fe–Cr–C–WC Coating[J]. Materials Research Express, 2021, 8(6): 066302.

[23] CHEN Bai-yang, GAO Pei-hu, ZHANG Bo, et al. Wear Properties of Iron-Based Alloy Coatings Prepared by Plasma Transfer Arc Cladding[J]. Coatings, 2022, 12(2): 243.

[24] WAN M Q, SHI J, LEI L, et al. A Comparative Study of the Microstructure, Mechanical Properties and Corrosion Resistance of Ni- or Fe- Based Composite Coatings by Laser Cladding[J]. Journal of Materials Engineering and Performance, 2018, 27(6): 2844-2854.

[25] ZEINALI MOGHADDAM H, SHARIFITABAR M, ROUDINI G. Microstructure and Wear Properties of Fe-TiC Composite Coatings Produced by Submerged Arc Cladding Process Using Ferroalloy Powder Mixtures[J]. Surface and Coatings Technology, 2019, 361: 91-101.

[26] ZHU Zhen-cai, LI Jian-feng, PENG Yu-xing, et al. In-Situ Synthesized Novel Eyeball-Like Al2O3/TiC Composite Ceramics Reinforced Fe-Based Alloy Coating Produced by Laser Cladding[J]. Surface and Coatings Technology, 2020, 391: 125671.

[27] 王永霞, 丁国华, 梁莉蒙. 送粉速率对铁基合金激光熔覆层组织形貌的影响[J]. 应用激光, 2022, 42(12): 38-44. WANG Yong-xia, DING Guo-hua, LIANG Li-meng. Effect of Powder Feeding Rate on Microstructure Morphology of Laser Cladding Layer of Fe-Based Alloy[J]. Applied Laser, 2022, 42(12): 38-44.

[28] 陈津, 韩培德, 郝赳赳, 等. 铁掺杂o-Cr7C3电子结构和微波介电性能的第一性原理研究[C]//第十七届(2013年)全国冶金反应工程学学术会议论文集(上册). 太原: [出版者不详], 2013: 273-282. CHEN Jin, HAN Pei-de, HAO Jiu-jiu, et al. First Principles Calculation of Electronic Structure and Microwave Dielectric Properties of Fe-Doped o-Cr7C3[c]// Proceedings of the 17th (2013) National Metallurgical Reaction Engineering Academic Conference (Volume I). Taiyuan: [n. s.], 2013: 273-282.

[29] BRAMFITT B L. The Effect of Carbide and Nitride Additions on the Heterogeneous Nucleation Behavior of Liquid Iron[J]. Metallurgical Transactions, 1970, 1(7): 1987-1995.

[30] 衷友泉, 孙立平. 无机化学[M]. 武汉: 华中科技大学出版社, 2020: 106-126. ZHONG You-quan, SUN Li-ping. Inorganic chemistry [M]. Wuhan: Huazhong University of Science and Technology Press, 2020: 106-126.

Analysis of Microstructure and Carbide Evolution Mechanism of TiC/Fe-Based Cladding Coating by Plasma Cladding

1,1,2,3,4,1,1,2,3

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. China Iron & Steel Research Institute Group, Beijing 100081, China; 3. Yangjiang Hardware Knife Cut Industrial Technology Research Institute, Guangdong Yangjiang 529533, China; 4. Sichuan University of Science & Engineering, Sichuan Zigong 643000, China)

In order to improve the hardness and wear resistance of 3Cr13 martensitic stainless steel, TiC/Fe-based cladding coating was fabricated on the 3Cr13 stainless steel substrate. The homogeneity of the microstructure of the cladding coating and the type of carbides were analyzed, and the evolution mechanism of carbides and effect rule on hardness of carbides of the cladding coating were studied. Spherical TiC/Fe-based cladding coating was fabricated on the 3Cr13 martensitic stainless steel substrate by plasma cladding with coaxial powder-feed. The microstructure distribution of the cladding coating and the microscopic morphological characteristics of the precipitated phase were observed by scanning electron microscopy (SEM). The phase composition of the cladding coating was analyzed by X-ray diffraction (XRD), and the chemical composition and the distribution of elements of the precipitation phase in the cladding coating were analyzed by energy dispersive spectroscopy (EDS). With the knowledge of thermodynamics and kinetics of materials, the evolution mechanism of carbides in cladding coating was analyzed, and the hardness of the cladding coating was measured by the microhardness tester. The un-melted TiC particles appeared homogeneous distribution in the cladding coating. With the increase of TiC content, the contents of Ti and C elements increased in the cladding coating. The atomic percentage of C increased from 26.22% to 49.86%, and the atomic percentage of Ti increased from 0 to 9.56%, which indicated that some of TiC was melted.In addition, the scanning results of element distribution showed that there were cracks in the un-melted spherical TiC, which also indicated that a proportion of TiC had melted in the cladding coating. The microstructure without TiC in the cladding coating was mainly formed by Fe-Cr sosoloid and (Fe, Cr)7C3, while the phases in the TiC/Fe-based cladding coating were mainly Fe-Cr sosoloid and TiC, (Fe, Cr)3C2and (Fe, Cr)7C3. The precipitated phases in the two kinds of cladding coatings were mainly (Fe, Cr)7C3, but TiC was re-precipitated after melting in the TiC/Fe-based cladding coating. The misfit between the (111) face of TiC and the (0001) face of (Fe3Cr4)C3was=10.87%, so precipitated TiC could be used as effective nucleation particles of (Fe3Cr4)C3to promote the formation of (Fe3Cr4)C3. With the increase of TiC content, the hardness of the cladding coating also increased. The average microhardness of Fe-based cladding coating and TiC/Fe-based cladding coatings with 10wt.%TiC, 20wt.%TiC and 30wt.%TiC were 641.9HV0.1, 645.4HV0.1, 695.1HV0.1 and 746.3HV0.1 respectively, and the average microhardness was 1.60, 1.61, 1.74 and 1.87 times of the substrate microhardness respectively. The amount of un-melted TiC increased with the increase of the ratios of TiC in the cladding coating. Compared with the cladding coating without TiC, the second phases in the TiC/Fe-based cladding coating included TiC, (Fe, Cr)3C2besides (Fe, Cr)7C3. The TiC phases included un-melted original spherical TiC particles and newly precipitated fine TiC. (Fe, Cr)3C2grew with the precipitated TiC as the nucleation core, and then transformed (Fe, Cr)3C2into more stable (Fe, Cr)7C3. During the rapid cooling process of the molten pool, some of (Fe, Cr)3C2without transformation were retained. Through summary and analysis of changes in carbides, the evolution process of carbides in the TiC/Fe-based cladding coating can be divided into four stages: the melting of TiC, the re-precipitation of tiny TiC, the formation process of (Fe, Cr)3C2and the phase transition process of (Fe, Cr)7C3.The hardness of the cladding coating is improved by the original TiC, the re-precipitated TiC, and the (Fe, Cr)7C3and (Fe, Cr)3C2of generation as hard phases. Carbides play a fine grain strengthening role in the cladding coating and also improve the hardness of the cladding coating.

plasma cladding; Fe-based powder; TiC; cladding coating; microstructure; evolution mechanism

2022-12-07;

2023-03-22

TG174.442

A

1001-3660(2023)10-0384-10

10.16490/j.cnki.issn.1001-3660.2023.10.034

2022-12-07;

2023-03-22

国家自然科学基金(52161007);广东省科技计划项目(20170902,20180902);阳江市科技计划项目(SDZX2020009);过程装备与控制工程四川省高校重点实验室开放基金资助项目(GK202106)

National Natural Science Foundation of China (52161007); Science and Technology Planning Project of Guangdong Province of China (20170902, 20180902); Science and Technology Planning Project of Yangjiang City of Guangdong Province (SDZX2020009); Sichuan Provincial Key Lab of Process Equipment and Control (GK202106)

尹燕, 何明明, 李辉, 等.等离子熔覆TiC/Fe基熔覆层显微组织及碳化物演变机理分析[J]. 表面技术, 2023, 52(10): 384-393.

YIN Yan, HE Ming-ming, LI Hui, et al. Analysis of Microstructure and Carbide Evolution Mechanism of TiC/Fe-Based Cladding Coating by Plasma Cladding[J]. Surface Technology, 2023, 52(10): 384-393.

责任编辑:万长清