行星传动系统啮入冲击提取技术及验证

胡升阳,方宗德,刘 超,侯祥颖,杜进辅,沈 刚

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.西北工业大学 机电学院,西安 710072;3.西安理工大学 机械与精密仪器工程学院,西安 710048;4.南京航空航天大学 机电学院,南京 210016)

由于安装误差、制造误差及轮齿负载变形,齿轮在啮合时会偏离理论啮合线,产生沿啮合线方向上的相对速度,引起轮齿间啮入冲击的产生。啮入冲击受转速的影响,会加剧传动系统的振动和噪音,恶化操作人员的工作环境以及齿轮传动系统的正常工作寿命。

长期以来,关于齿轮传动过程中的啮入冲击,一直都有国内外学者在关注。Lin等[1]利用商用有限元软件完成了啮入冲击仿真,对不同速度和载荷下的啮入冲击力进行了计算与分析;Yu等[2]提出了考虑啮入冲击影响的(loaded tooth contact analysis,LTCA)模型,并计算分析了考虑和不考虑啮入冲击时齿轮传动系统的动态响应差异;周长江等[3]则建立了线外啮入冲击摩擦模型,计算了接触点的冲击摩擦力与摩擦因数;王峰等[4]建立了考虑相邻齿对影响的线外啮入冲击模型,指出当发生啮入冲击时,其他正常啮合的齿对将对进入啮合齿对的啮入冲击起到缓冲作用;敦芳等[5-6]则分析了考虑基距误差和修形条件下的齿轮啮入冲击特性,获得了考虑齿距误差的啮入冲击实际变化规律以及对齿轮系统动态特性的影响,并提出了一种考虑齿距误差的啮入冲击新算法;贾超等[7-9]则分析了高速状态下的齿轮啮入冲击激励特性,并提出了针对高速齿轮啮入冲击的修形方法;Mu等[10-11]则基于斜齿轮啮入冲击分析模型提出了弧齿锥齿轮的啮入冲击模型;He等[12]进一步完善了斜齿轮啮入冲击解析模型构建方法以及啮入冲击对齿轮副动态特性的影响;此外,Liu等[13]与Yang等[14]则在构建考虑不对称误差的人字齿轮啮入冲击算法上进行了深入研究;以上皆为针对单对齿轮副啮入冲击的理论分析方法,直至Hu等[15-16]首次提出试验提取方案,并成功实现了单对斜齿轮副啮入冲击信号的获取,且与理论模型在啮入冲击时间、啮入冲击位置和啮入冲击力上得到了对比验证。

然而,上述研究对象皆围绕单对齿轮副展开,未能深入传动系统啮入冲击特性。随着工业的发展,单对齿轮副啮入冲击模型已不能满足实际生产的需要,若简单地将行星传动系统划分为多对独立的内外啮合副啮入冲击,视各啮合周期的啮入冲击相同,以此来分析啮入冲击对传动系统的均载和动载特性影响将是不合理的。这是由于行星传动系统包含多对内外啮合齿轮副的同时各支路间亦存在相关性,并且各齿轮的偏心误差与安装误差也皆不相同,致使各内外齿轮副在每个啮合周期的啮入冲击位置点和啮入冲击力都存在较大的差异。

考虑到传动系统制造误差、安装误差等的随机性以及啮入冲击的非线性特点,通过理论手段构建精确的系统啮入冲击数学解析模型是难以完成的任务。为此,本文结合试验,借助希尔伯特-黄变换(Hibert-Huang transform,HHT)、小波降噪及瞬时频率理论成功分离提取出行星传动系统各支路啮入冲击信号,并与有限元模型和理论模型结果进行对比验证,结果表明本文所提试验方法可避免复杂系统啮入冲击数学解析模型的构建过程,并可准确判定运行过程中存在啮入冲击的轮齿,所获结果的规律性、趋势以及数值均是准确有效的。

1 传动系统测量试验设计

1.1 试验测量方法设计

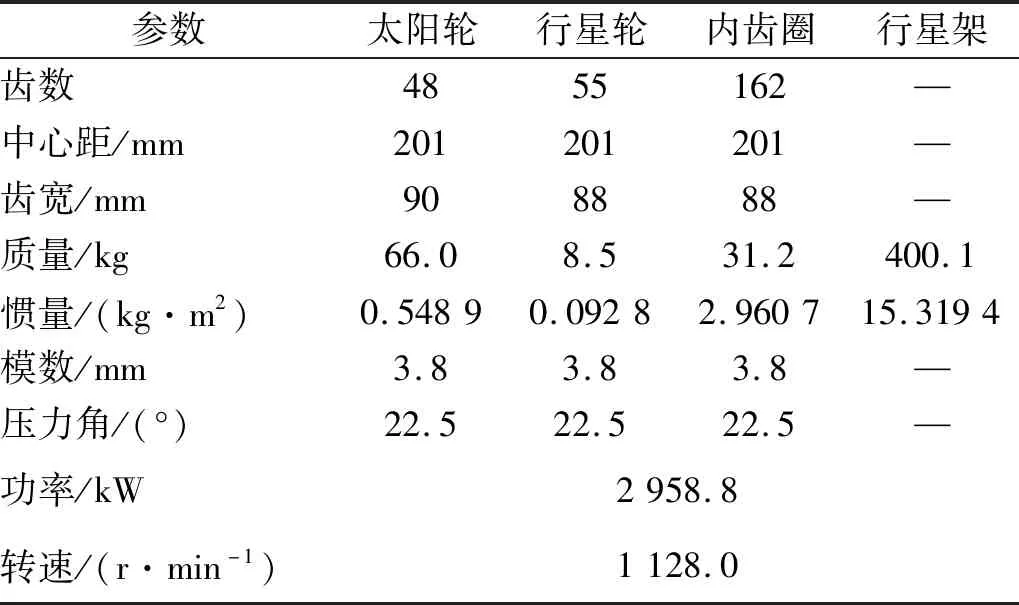

本文以某5个行星齿轮传动系统为例,展开分析论述,系统的相关参数如表1所示。

表1 行星齿轮传动系统各构件参数

为避免试验平台的重复搭建,降低提取难度和工作量,故本文依靠行星传动系统均载与动载性能试验应变信号,经由HHT、小波降噪与瞬时频率,精确提取了传动系统各支路啮入冲击信号。

1.1.1 传感器设计

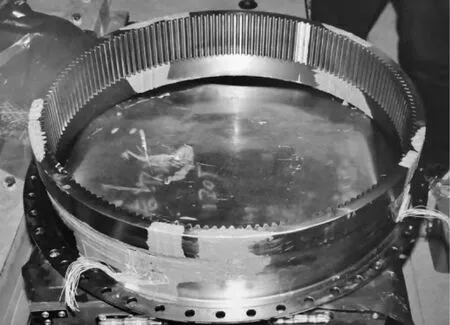

采用应变片电桥测量方式组成传感器[17],如图1所示。图1中应变片R1,R2分别粘贴于固定不转的内齿圈齿轮齿根受压侧和受拉侧,与外接电阻R3,R4组成电桥。为避免粘贴于齿根位置造成的应变片破坏以及提高测量的精准度,故采取粘贴于内齿圈端面方式。此外,按照ISO标准[18],内齿圈齿根最大应力位于齿根过渡曲线60°处,外齿轮齿根最大应力位于齿根过渡曲线30°处,按照上述位置粘贴应变片,灵敏度较高。故设置应变片长轴方向与轮齿中心线成60°角(如图2所示),并与齿根过渡曲线相切。

应变片R1,R2分别粘贴于齿根受拉侧和受压侧,但这两片应变片是电桥相邻边,因此电桥的输出为拉伸应变和压缩应变之和,提高了传感器的灵敏度。且由于应变片R1,R2位置相近,可实现一定的温度补偿作用。

由上述应变桥组成的传感器输出的信号,将与齿根应力成正比,而齿根应力又与轮齿齿面载荷成正相关,故传感器输出信号的大小,可依据比例准确表达行星轮系的各支路动态啮合力情况,进而获知系统各支路的啮入冲击力情况。

1.1.2 齿根应力随啮合过程的变化规律

齿根应力随行星轮与内齿圈啮合过程的变化规律,如图3所示,贴应变片的内齿圈轮齿为当前齿。当当前齿尚未进入啮合而当前齿的前一对齿已在啮合状态时(见图3(a)),前一对啮合齿已经在当前齿应变片粘贴处产生应力,此时R1受拉、R2受压,是当前齿齿根的主要应力。随后当前齿进入啮合,此时R1受压、R2受拉,应力方向与前一对齿啮合时相反,而且当前齿产生的齿根应力更大,成为主要应力(见图3(b))。随行星轮与内齿圈的进一步啮合,前一对齿脱开啮合,而当前齿的后一对齿进入啮合,此时当前齿产生的齿根应力仍然是主要应力。随啮合继续,当前齿脱开啮合,则后一对齿在应变片处产生的应力成为主要应力。

(a) 前一对齿啮合

1.1.3 传感器输出信号

在行星轮传动系统中,对于行星齿轮和内齿圈啮合副,内齿圈为被动轮,即在啮合过程中,内齿圈齿顶首先进入啮合,从齿根退出啮合。而齿顶啮合时齿根应力较大,齿根啮合时齿根应力较小。调整传感器输出信号的正负极性,使R1受拉、R2受压时信号为正。

如1.1.1节分析,在前一对齿的内齿圈齿轮齿顶啮合时,传感器输出负信号;而当前齿啮合时,传感器输出正信号,而且此时信号幅值最大。考虑应变信号(应力值)与齿面载荷成正比,如图4所示,因此前一对齿的负幅值与当前齿的正幅值之间的差值可以作为齿面载荷的度量。

图4 传感器的输出信号

1.2 试验测量方法说明

(1) 采用分别粘贴于内齿圈齿根受压侧和受拉侧的应变片R1,R2组成图1所示电桥的相邻边,因压应力和拉应力信号可以叠加,从而提高了传感器的灵敏度。此外,应变片R1,R2组成电桥的相邻边,且位置相近,从而起到一定的温度补偿作用。

(2) 齿根应力与齿面载荷是成正相关的,因此电桥信号与齿面载荷成线性关系,即传感器测量信号与齿面载荷是线性的,保证了传感器在测量齿面载荷时的准确度。

(3) 由于传动系统的啮入冲击与各支路齿面载荷成相对比例关系,而非齿面载荷的绝对数值。由以上特点(2)知,传感器电桥的输出电压即可表示齿面载荷的相对关系,故无需标定,直接由传感器电桥的输出电压即可得到传动系统的啮入冲击特性、均载特性等。

(4) 由于内齿圈是固定不转的,因此传感器信号可以直接由信号线引出,而无需通过引电器或调频发射器间接导出,极大地提高了测量精度。

(5) 由图4可知,传感器的输出信号的特点是正、负最大值之间的相对差值,可避免测量过程中由于环境噪声所造成的零飘影响。

1.3 行星轮系测试结果

为保证试验数据的有效性,故设计多种传递扭矩和转速试验工况,且每种工况下进行至少20次的试验和数据采样,并令每次试验工况的扭矩和转速尽可能保持一致。

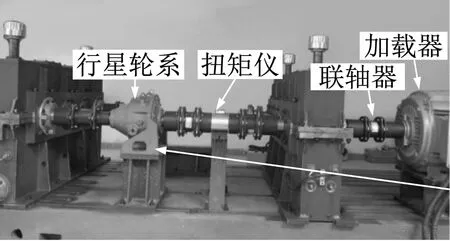

本文作为示例的行星传动系统试验测试平台图,如图5所示。内齿圈试验件贴片图,如图6所示。

图5 行星传动系统试验测试平台

图6 内齿圈试验件贴片图

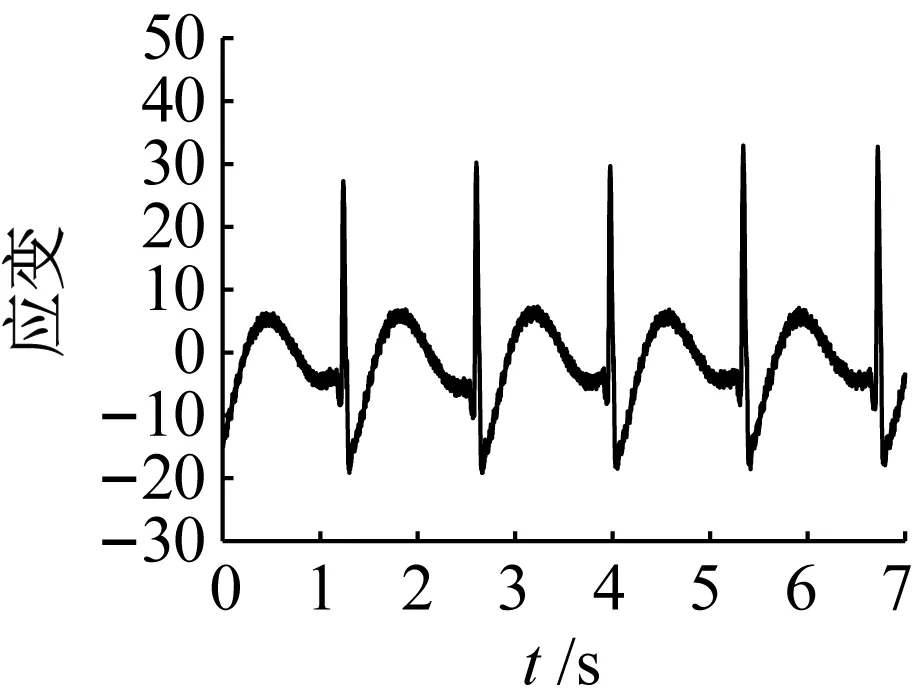

考虑到论文篇幅,本文绘制了所选示例行星传动系统在转速39.5 r/min下行星齿轮绕内齿圈运转一周后的应变片试验数据。此时,每个应变片的信号包含5个行星齿轮依次内齿圈啮合的应变信号,具体如图7所示。

(a) 应变片1信号

2 系统啮入冲击试验提取

由于试验中所获取的应变信号包含了多种信号成份,其中噪声和干扰的存在给啮入冲击信号的获取增加了难度。为最终分离并获取所需的啮入冲击试验信号,需借助信号分析处理方法。现有的信号分析处理方法,通常采用傅里叶分析理论,因傅里叶变换是一种纯频域的分析方法,它在频域中的定位是完全准确的,但在时域中却无任何定位分辨能力,即不能提供任何局部时间段的频域性质,而时频局部性质是非平稳信号最基本和最关键的性质,这决定了傅里叶频谱分析无法适用于本试验的信号处理分析。HHT[19-20]首次打破了傅里叶变换的传统思想,开创了信号时域分析的新局面,HHT的结果反映的是信号的时频特征,可实现对局部特征的反映,即信号的频域特征随时间变化的规律。相对于傅里叶变化得到的是信号的频率组成,HHT还可以获取频率成分随时间的变化,并真正明确了瞬时频率值的意义,从而为分析信号在局部时间点上的瞬态特性提供了重要的方法与理论依据。本文亦将借助HHT方法展开对试验信号的分析研究。

具体试验提取的思路与步骤如下:

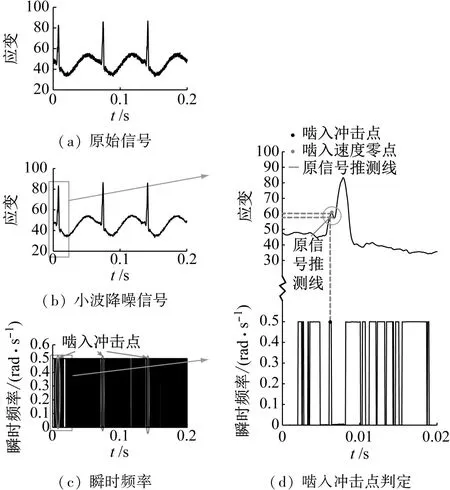

步骤1通过采用HHT对试验采样的应变信号数据进行解调。由于所获取的应变试验信号中包含多种高频杂波信号,借助小波理论求取默认阈值实现去除高频杂波信号,如图8(a)、图8(b)所示。

图8 应变信号小波降噪及啮入冲击判定(39.5 r/min)

步骤2依据啮入冲击特性可知,提前的齿顶啮入必将导致原齿根应力出现变化,造成信号瞬时频率的突变。当当前轮齿出现齿顶的提前啮入时,将导致齿根应变片R1受压,进而导致图4中原负信号出现正信号跳动。而当下一对齿轮副的轮齿出现提前啮入冲击时,则又将造成应变片中的原正信号转变为负信号。利用瞬时频率理论分析应变的时域波形,可确定频率异常波动点位置,判定啮入冲击产生的位置点及时间点。从啮入碰撞的发生点至相对速度为零点,期间为啮入冲击的能量消耗过程即啮入冲击的作用时间,为啮入冲击致使齿面产生承载变形的过程,至此可获取所需的啮入冲击信息。

图8(a)和图8(b)分别为应变片在转速39.5r/min下的齿根应力的应变信号及经小波降噪处理后的应变信号。图8(c)则为图8(b)信号的瞬时频率变化情况。通过对滤波降噪后的应变信号求取瞬时频率,可确定应变信号波形任意时刻下的频率异常变化情况,结合1.1节中有关齿根应力的分析,即可获取啮入冲击的碰撞点(如图8(d)所示)。由图8(d)可得,因啮入冲击力所造成的应变片变形量(初始啮入冲击碰撞点至啮入相对速度零点,期间为轮齿表面受力变形阶段,该阶段造成了原信号的激增,激增部分即为由啮入冲击所引起的应变量)及啮入冲击位置点和作用时间等。

图8中最大应变波峰值为轮齿进入正确啮合位置后受法向啮合力影响所产生的变形,非啮入冲击力所引发的变形量。通过与齿根应力波动幅值对比并结合行星传动系统内啮合齿轮副法向啮合力幅值可进一步确定啮入冲击力的大小。由图8(d)可知,时齿轮副的转速较低,故啮入冲击较弱,通过与法向齿面载荷对比可得啮入冲击力幅值约为320.9 N。此外,分析各行星轮与内齿圈啮合时的啮入冲击发现,由于各构件制造和安装误差存在差异性,造成了不同内啮合副的啮入冲击位置点及啮入冲击力的大小亦不同,与真实工况下行星传动系统的啮入冲击特性是相一致的,具体如表2所示。图8中,“啮入速度零点”表示啮入速度等于零的位置,表明由啮入冲击所引发的变形过程在该点结束,具体详述见提取思路与步骤2。“原信号推测线”表示当未产生啮入冲击作用时应变信号线的推测位置。

表2 试验啮入冲击力分析结果

应变片在转速755.6 r/min下的齿根应力的应变信号及经小波降噪处理后的应变信号,如图9(a)、图9(b)所示。图9(c)则为对图9(b)的应变信号求取瞬时频率所得频率变化情况。通过分析,同样获取了该转速下啮入冲击的碰撞点(如图9(d)所示)、因啮入冲击力所造成的应变片变形量及啮入冲击作用时间等。通过分析图9(d)可知,由于系统转速的提高,导致啮入冲击增强,经分析后可得该转速下啮入冲击力幅值约为5 211.6 N,具体如表2所示。

图9 应变信号小波降噪及啮入冲击判定(755.6 r/min)

应变片在转速1 128 r/min下的齿根应力的应变信号及经小波降噪处理后的应变信号分别如图10(a)和图10(b)所示。

图10(c)则为对图10(b)的应变信号求取瞬时频率所得频率变化情况。通过分析,同样获取了该转速下啮入冲击的碰撞点(如图10(d)所示)、因啮入冲击力所造成的应变片变形量及啮入冲击作用时间等。由图10(d)可知,随着齿轮副转速的进一步提高,啮入冲击力幅值增至7 623.2 N。具体见表2。

此外,文中所测量的行星轮和内齿圈之间的啮入冲击力会受到太阳轮与行星轮之间的啮入冲击影响。考虑到在真实工况下该影响是无法规避且其亦是导致内齿圈与行星轮之间啮入冲击越发严重的重要因素,因而本文试验提取方案中未去除外啮合副啮入冲击对内啮合副的影响。

3 系统啮入冲击提取技术验证对比

由于文中所提出的试验提取方法是全新的技术思路,因此需对试验提取啮入冲击的准确性进行验证。考虑到试验无法去验证试验,全系统的啮入冲击理论模型更是难以构建。故本文通过模拟齿轮副动态啮合状态以构建单对齿轮副动态解析模型,并结合有限元技术创建考虑误差影响的参数化有限元啮入冲击分析模型,从而为验证试验结果合理性提供对比模型。

3.1 理论解析验证模型

考虑到有关于外啮合齿轮副的啮入冲击分析已经较为完善,相关推导过程可详见文献[21],故本文不再赘述。目前虽然对于线外啮入冲击的研究文献较多,但对象均为外啮合齿轮副,对于内啮合齿轮副的啮入冲击特性未有涉及。由于行星传动系统包含内外两种啮合副,本文在现有外啮合啮入冲击模型的基础上,推导构建了内啮合齿轮副线外啮入冲击分析模型,从而完成了对于内啮合副线外啮入冲击点及啮入冲击力的求取。

图11(a)所示为内啮合齿轮副线外啮入冲击原理图,图11(a)中主动轮圆心为O1,被动轮圆心为O2,理论无误差下的正常啮入点为E,由误差导致的提前啮入起始点为D,E′为正常啮入点E的反转点,根据啮入原理和几何关系可以求出线外啮入初始点D的准确位置。

其中 ΔO1DO2

(1)

其中,

∠PO2D=γ2+φk+Δφ2

(2)

γ2=π/2-α-∠O1EO2

(3)

(4)

(5)

(6)

(7)

依据渐开线方程基本性质

invλ=tanλ-λ

(8)

啮入冲击时间Δt可由式(9)求得

(9)

式中:Δφ1和Δφ2分别为计算啮入冲击点而采取的反转法中主动轮和被动轮的反转角;ω1为主动轮角速度;δ为单对齿轮副轮齿受载后的综合变形量,其考虑了齿面修形的影响;ra1为主动轮齿顶圆半径;ra2为从动轮齿顶圆半径;r1为主动轮节圆半径;r2为从动轮节圆半径;rb1为主动轮基圆半径;rb2为从动轮基圆半径;α为分度圆压力角;a为齿轮中心距;i为传动比。

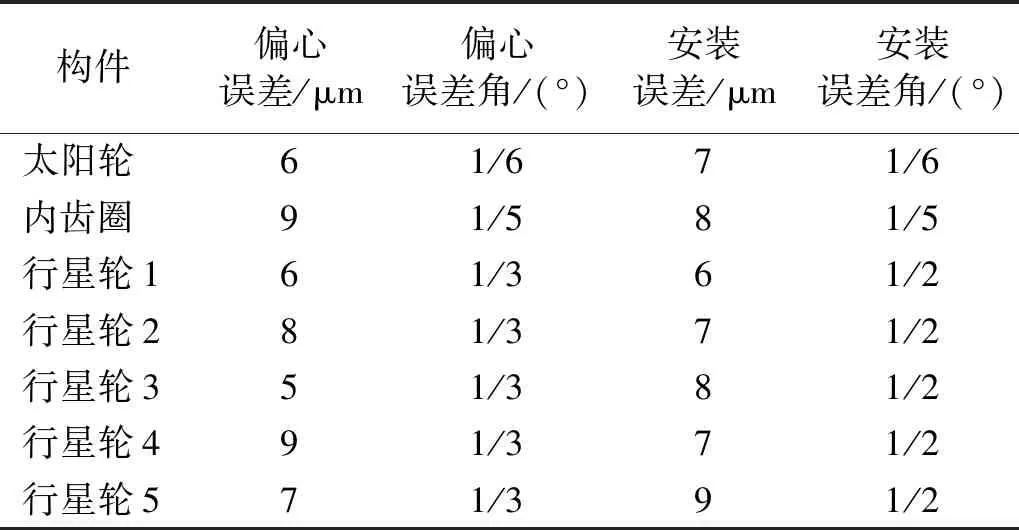

由上可准确获取的内啮合齿轮副啮入冲击位置点,进一步构建了求解内啮合啮入冲击速度模型(如图11(b)所示),具体构建方法如下

(10)

其中,

(11)

(12)

冲击速度

(13)

其中,

(14)

(15)

至此,依据啮入冲击速度、啮入冲击点位置、轮齿的质量和惯性等可构建内啮合齿轮副的啮入冲击动力学模型,如图12所示。

图12 内啮合线外啮入冲击模型

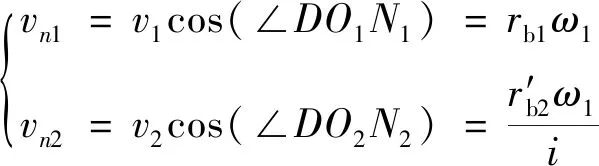

内啮合副啮入齿轮对的转动惯量为

(16)

再将两啮入齿轮的转动惯量转化为瞬时啮合线上的诱导质量

(17)

式中:J1和J2分别为主动轮及从动轮的瞬时转动惯量;b为齿宽;ρ为齿轮材料密度;ra1和ra2分别为两齿轮齿顶圆半径。

齿轮副啮入冲击点的冲击动能为

(18)

由于冲击作用,使得轮齿之间产生冲击变形量δs,与相对应的冲击力Fs则为最大冲击力。根据冲击力学理论,冲击动能Ek、最大变形δs以及最大冲击力Fs之间有如下关系

(19)

式中:qs为啮入轮齿在线外初始啮入点D处的单齿对柔度[22],这里利用单齿啮入刚度插值来获得;qp为啮入时刻除冲击齿对外,其他啮合齿对的综合柔度。

最终得到内啮合初始啮入冲击点的啮入冲击力表达式

(20)

通过所构建的内啮合齿轮副线外啮入冲击分析模型,可准确获得内啮合齿轮副的啮入冲击力情况,计算啮合周期下啮入冲击力及啮入冲击位置,从而为对比验证试验提取行星传动系统啮入冲击提供重要的理论支持。

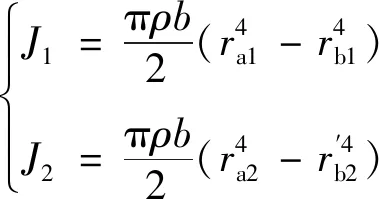

3.2 全有限元验证模型

此外,为更加准确地验证行星传动系统啮入冲击提取技术的有效性。通过将偏心误差与安装误差转化到啮合线方向(误差设置如表3所示,误差依据《实用齿轮设计计算手册》中航空齿轮5级精度要求设置),经等效为齿面修形量后与理论齿面叠加,进而模拟真实齿面,从而构建可计入真实误差的行星传动系统参数化有限元模型(模型如图13所示),并依据文献[23]设置与分析(文献结果如图14所示),获取了不同转速下的行星传动系统内啮合副啮入冲击情况。所获分析结果如表4所示。

(a)

图14 啮入冲击有限元分析应力云图

表3 各构件误差设置

表4 试验与理论及有限元的啮入冲击力分析结果对比

3.3 试验与模型结果对比

不同转速下啮入冲击力的理论计算结果、有限元分析结果与试验测试结果的对比情况,如表4所示。经对比可知,试验所得结果要大于理论结果和有限元分析结果,这是由于试验结果受到更多外界因素影响,但三者所获啮入冲击的趋势及规律性是完全一致的。通过试验方法获取啮入冲击信号在为啮入冲击理论模型提供验证的同时,也为分辨复杂传动系统的性能提供了一种更加简便的方法。此外,也为齿轮传动的修形和减振降噪设计的效果验证提供了一种方法。

4 结 论

针对现有围绕啮入冲击分析多为理论分析手段且围绕单对齿轮副,未能涉及传动系统啮入冲击的现状,同时考虑到传动系统制造误差、安装误差等的随机性以及啮入冲击的非线性特点,通过理论手段构建精确地系统啮入冲击数学解析模型亦将是难以完成的任务。为此,本文结合试验,首先通过采用粘贴于内齿圈齿根的应变片电桥,方便、实用、高精度的测得行星传动系统各支路齿面载荷,随后借助希尔伯特黄变换、小波降噪及瞬时频率理论成功分离提取出行星传动系统各支路啮入冲击信号,并与有限元模型和理论模型结果对比后得以验证。本文所提试验方法避免了复杂系统啮入冲击数学解析模型的构建过程,并可准确判定运行过程中存在啮入冲击的轮齿,可为实时修形设计以及复杂传动系统的动态性能评测提供依据。