基于近似模型的大型汽轮发电机定子端部绕组动力响应预测研究

赵 洋,何 乐,刘晋珲,陈 翔,2,马 莹,2

(1.重庆邮电大学 先进制造工程学院,重庆 400065;2.重庆邮电大学 高等科学研究院,重庆 400065;3.西安交通大学 机械结构强度与振动国家重点实验室,西安 710049)

大型汽轮发电机是电厂的核心设备,若其固有频率接近激励电磁力频率或在电磁力作用下处于长时间过高振幅运行状态,则可能导致端部绕组结构磨损、破坏甚至造成严重事故。而定子端部绕组作为发电机设计与制造过程中最复杂的部件之一,其运行过程中出现故障概率最高[1]。因此,掌握端部绕组的动力特性及在电磁力作用下的动力响应性能对于其安全可靠运行至关重要,也可为后续电力装备的数字化、智能化进程中的数字孪生解决方案提供理论支撑。

前期,学者们针对大型汽轮发电机端部绕组的磁场[2-3]及各种不同工况下的电磁力分布情况开展了大量的研究工作并取得卓越成果[4-5],但如何准确获取端部绕组的动力特性以及电磁力作用下的动力响应一直是国内外大型电机设计制造所面临的棘手问题。针对样机的离线模态试验[6]以及运行电机的在线监测技术[7]广泛应用于电机的出厂试验、检修以及运行状态监测中。除了相应的试验手段,胡宇达等[8-9]建立端部绕组的简化振动分析模型,推导得到电磁力作用下的振动响应。有限元方法也广泛应用于该领域的研究,初期学者们通过对端部线棒、压板等各构件进行相应的简化建模,对其进行计算模态分析[10]。为更加贴近真实结构,更精细的有限元模型相继用于分析端部绕组动力特性及动力响应研究。笔者在前期工作中[11-13]分别建立了端部绕组的动力特性和额定运行及三相短路工况下动力响应精细有限元模型,采用参数化手段研究端部绕组的优化方案。对于复杂的线棒结构,Hu等[14]采用等效正交各向异性材料参数进行等效;Lange等[15-16]则单独建立了铜芯以及绝缘层模型赋予相应的属性进行模态分析。何玉灵等[17-18]研究了气隙偏心以及匝间短路等故障工况下端部绕组的振动特性。可见,试验和数值计算是进行端部绕组动力学性能研究的主要途径,而基于有限元软件的动力特性以及动力响应分析需要消耗大量的计算资源及时间。近期,笔者[19]采用响应面方法(response surface method,RSM)代替有限元模型实现了端部绕组固有频率快速准确的预测。

本文采用基于数据驱动的支持向量回归(support vector regression,SVR)方法对某600 MW汽轮发电机端部绕组的动力响应进行预测分析研究。

1 基于SVR的端部绕组动力响应模型

1.1 SVR理论

SVR是一种适用于研究少量样本、非线性、高维度的机器学习方法,具有较强的泛化能力和回归性能[20]。此方法通过将设计变量映射到高维空间来解决复杂的低维非线性问题,求解过程如下。

(1) 给定训练样本

D={(x1,y1),(x2,y2),(x3,y3),…,(xi,yi)}

(1)

式中:xi为第i组的绑环刚度、支架刚度以及滑销与径向支架间固定约束数目,即本文的输入变量;yi为第i组鼻端振幅峰值,即本文的输出变量。

(2) 将样本映射到高维特征空间,构建拟合输入及输出变量关系的回归模型

f(x)=b+ωΤφ(x)

(2)

式中:f(x)为支持向量的回归估计函数;ω与b为待确定的模型参数;φ(x)为将样本映射到高维特征空间的非线性函数。

(3)

(4)

得回归模型

(5)

(5) 引入高斯径向基核函数K(xi,xj)代替高维特征空间中的内积运算φ(xi)Τφ(xj),此时回归模型为

(6)

1.2 SVR超参数优化及模型精度评估

K-fold交叉验证方法(cross validation,CV)是一种将初始数据分成k组,将每个子集数据分别作为验证集,其余k-1组子集分别作为训练集的CV方法,其能有效地避免过学习以及欠学习状态的发生,以得到更优的参数。本文在CV意义下,使用启发式遗传算法(genetic algorithm,GA)对SVR模型训练过程中的关键参数:惩罚参数c、核函数参数g进行寻优。

为了检验构造的SVR近似模型对样本数据的拟合度,选用决定系数R2和均方根误差ERMS评判,R2值接近1,可认为所构建的近似模型的精确度就越好。

决定系数R2为

(7)

均方根误差为

(8)

1.3 基于正交试验设计的动力响应仿真试验

前期研究表明端部绕组的支撑结构对其电磁力作用下的动力响应影响较大。绑环和径向支架作为支撑结构主要组成部分,其刚度的变化以及连接到径向支架上的滑销数量的变化会引起端部绕组结构刚度的改变。因此,本文选取更便于量化的绑环的刚度(Kr)和径向支架的刚度(Kb)以及滑销与径向支架的固定数目(Np)作为设计变量。

正交试验可以用较少的试验次数获得能全面反映试验情况的分析信息。因此根据正交试验方法在设计空间内选取具有代表性的试验点形成样本库,可以尽可能的减少仿真计算次数。将上述3个设计变量作为试验因素,每个因素对应5个水平,如表1所示。选用表2中所示的六因素五水平(L25(56))的正交表中的25组正交试验方案,用于离散组合端部绕组的设计变量。例如第15组试验表示绑环材料弹性模量为原设计值,支架材料弹性模量为原设计值的1.5倍,有12个滑销与支架固定连接。

表1 正交试验因素水平表

表2 正交试验方案

根据表2中的试验方案,采用ABAQUS软件建立不同设计变量组合分别对应的25个有限元模型,对其施加额定工况运行的5个周期电磁力,来获取其端部绕组的动力响应。所采取的基础计算模型如图1(a)~图1(c)所示,首先建立电磁力计算模型得到绕组电磁力密度的时空分布规律;将电磁力等效为体积力加载到动力响应模型上绕组的74 826个单元内,考虑3个自由度共需设置224 478条载荷曲线;最后可计算得到电磁力作用下的位移和应力响应。具体建模求解过程以及结果验证详见赵洋等的研究。由于绕组结构的特殊性,鼻端位移大于同一线棒渐开线部分的位移,故选取如图1(d)端部绕组鼻端位移作为评估对象,得到其额定负载运行时位移变化曲线如图1(e)所示。由于位移最大值可能出现在不同周期,而前期研究结果显示最大鼻端位移峰值均出现在5个周期内即0.1 s之前,故将5个周期内的峰值均设置为输出对象,比较后得到最大位移。

(a) 不含空气域电磁计算模型

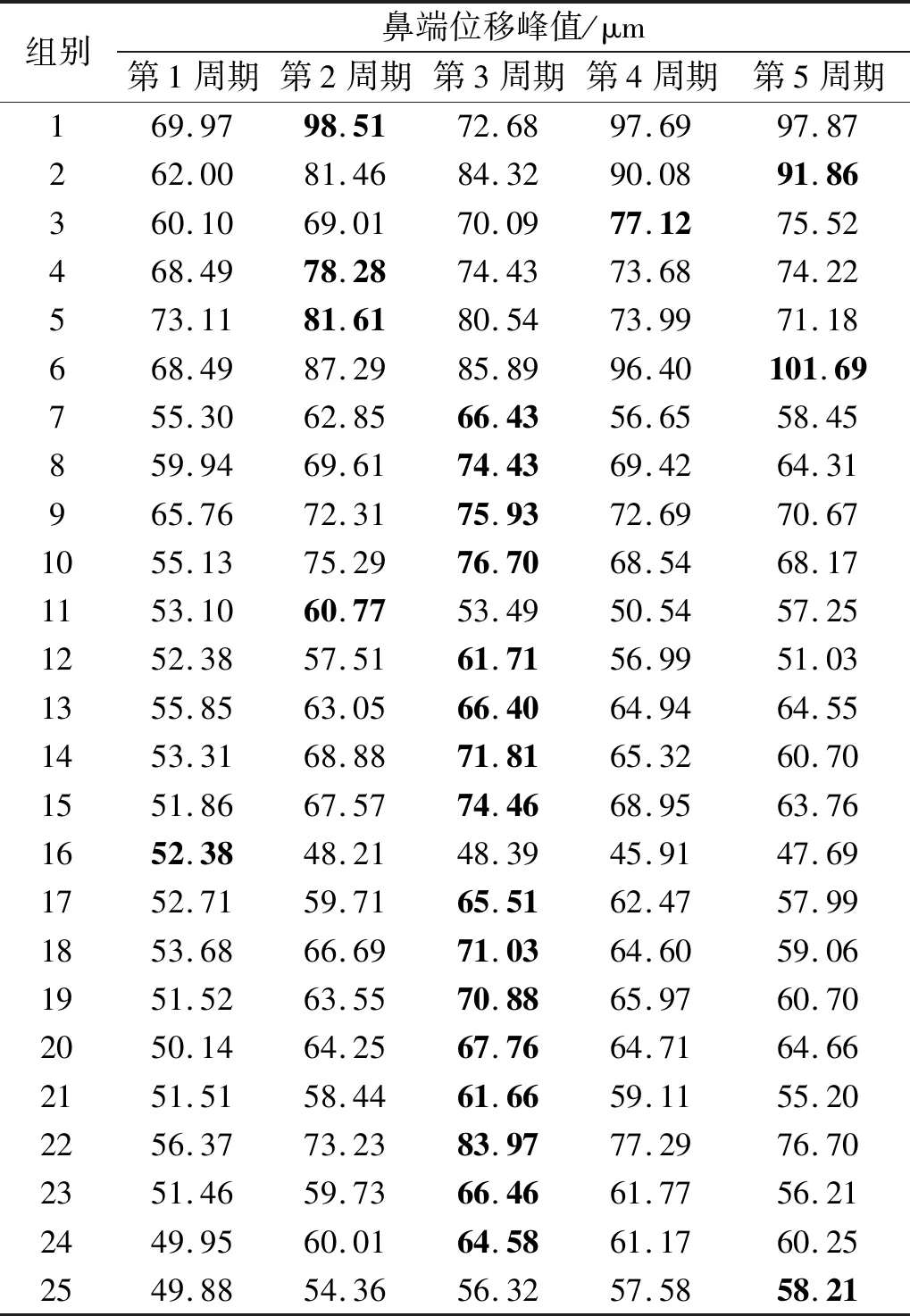

所有数值计算模型均在DELL工作站完成,处理器为Intel(R) Xeon(R) Platinum 8173M,内存256 GB,每个模型计算时间在16 h以上。计算得到25组正交试验设计的端部绕组不同周期位移峰值如表3所示,可见,大多数工况的位移峰值最大值均出现在第3周期。

表3 鼻端典型位置不同周期的位移峰值

1.4 基于GA-SVR的振幅近似模型

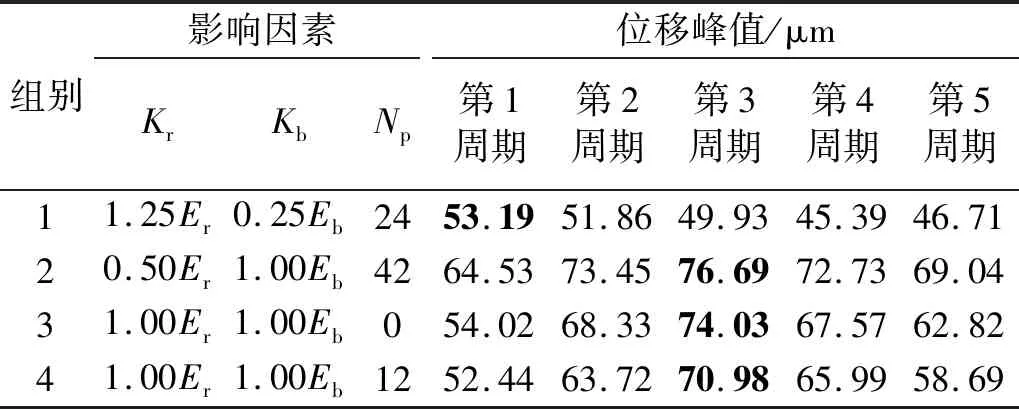

除了需选取上述有限元计算获取的25组样本数据作为训练集之外,还需选取正交试验之外非样本空间的4组方案作为测试集并进行数值仿真。其中通过变换设计变量影响因素,得到4组鼻端典型位置不同周期位移峰值如表4所示。

表4 非样本空间鼻端典型位置不同周期位移峰值

以正交试验设计中的3个设计变量为输入,绕组鼻端5个周期的位移振幅为输出分别建立SVR近似模型。通过GA算法优化过后的各近似模型惩罚参数c和核函数参数g,如表5所示。进一步可分别计算得到端部绕组动力响应SVR近似模型中训练集、测试集的样本预测值与仿真试验值之间的均方根误差ERMS与决定系数R2,结果均示见表5。

表5 振幅近似模型的参数及精度

端部绕组动力响应鼻端位移峰值预测值与仿真试验值的对比结果如图2所示,其中样本1~25为训练集,样本26~29为测试集,除个别峰值位移拟合有偏差外,其余结果均吻合较好。同时,采用SVR预测模型得到5个周期的位移峰值仅需10 s,相比重新建立有限元模型并进行模拟计算效率大幅提高。

(a) 第1周期

1.5 SVR近似模型验证

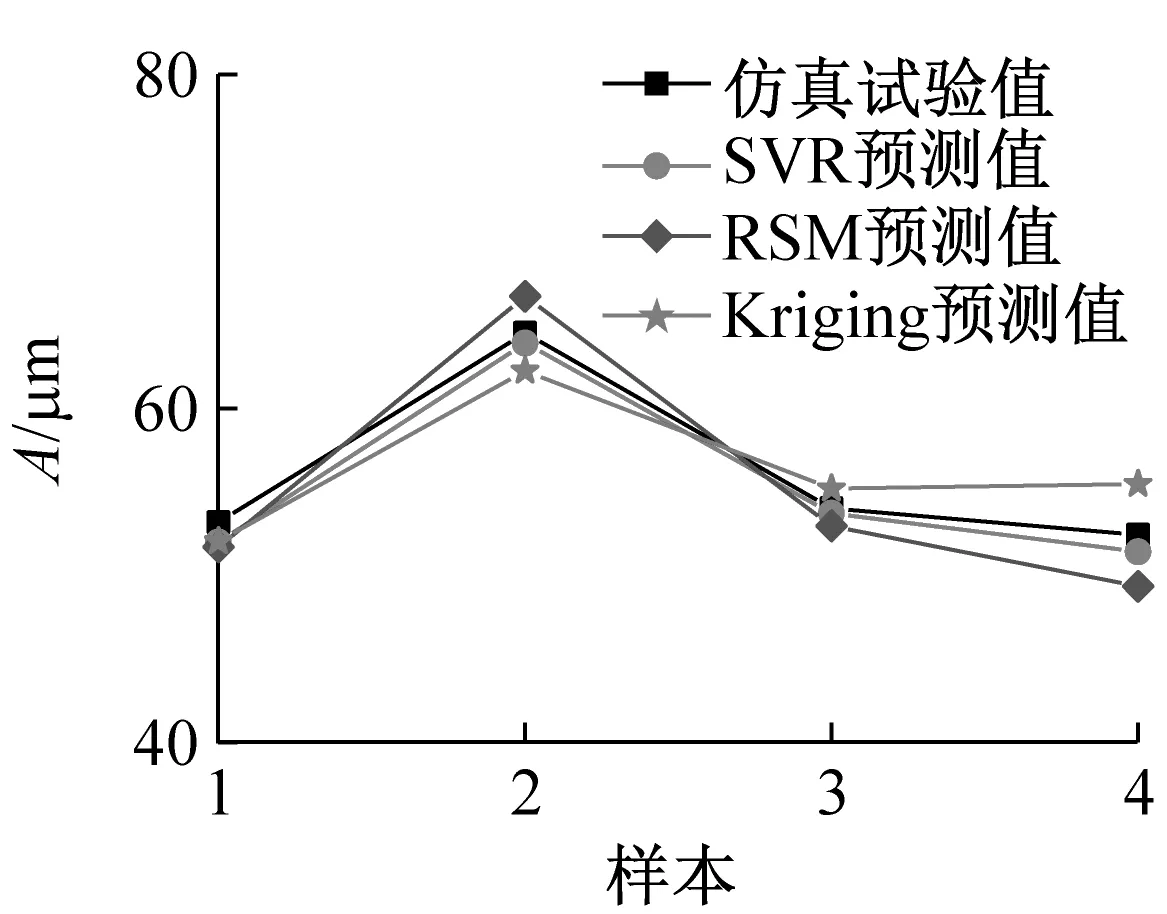

为进一步验证SVR近似模型的预测准确性,本文将样本集分别代入基于RSM和Kriging方法建立的近似模型中,得到测试集相应的预测位移响应峰值与误差值,如表6所示,对比其结果如图3所示。值得注意的是,相比于耗时巨大的有限元计算,SVR,RSM以及Kriging方法均大大降低运算时间。

(a) 第1周期

表6 不同近似模型预测误差表

结果表明,基于SVR近似模型预测的端部绕组鼻端不同周期位移峰值与仿真试验值的误差在所有周期均小于5%,在可接受范围之内。而基于RSM与基于Kriging的振幅近似模型的预测值与真实值误差最大可达17%,故本文所建立的基于SVR的端部绕组位移峰值近似模型合理有效。

2 基于SVR的动力响应变化规律研究

利用建立的SVR预测模型可进一步代替耗时的有限元方法来研究5个周期内端部绕组鼻端位移最大峰值随不同参数的变化规律。分别改变输入参数,即可得到5个周期内鼻端最大位移分别随绑环刚度、支架刚度以及滑销与径向支架之间的固定数目变化曲线,如图4所示。结果显示,随着绑环刚度和支架刚度的增加,鼻端位移峰值开始会显著下降然后呈现小幅波动情况。而随着滑销与径向支架之间固定数目的增加,鼻端最大位移逐渐减小。可见,增大鼻端支撑结构的刚度对抑制鼻端振动有积极作用。

(a) 不同的绑环刚度

此外,该SVR模型还可研究多参数共同作用对鼻端最大位移的影响规律。为直观展示效果,分别将绑环刚度、支架刚度以及滑销与径向支架间固定约束数目中的任一因素设置为原设计值,采用MATLAB软件预测其他两个因素同时变化时鼻端的最大位移,结果如图5所示。

(a) 不同的绑环刚度和支架刚度

由图5(a)中最大位移随绑环刚度和支架刚度同时变化云图可知:随着两者刚度同时增加最大位移会显著减小;但增大绑环刚度的同时减小支架刚度,会导致最大位移小幅升高。因此,支架刚度对端部绕组鼻端的最大位移影响更大。

图5(b)结果显示,同时增大绑环刚度和销钉与支架的固定数目会显著降低端部绕组的鼻端最大位移;但对于较低的绑环刚度,将固定数目变多反而最大位移会变大,可见,绑环刚度和销钉与支架的固定数目对鼻端最大位移的影响存在耦合作用。

同时改变径向支架刚度和销钉与支架的固定数目对鼻端最大位移的影响如图5(c)所示,该曲面的梯度变化更加明显。径向支架刚度较低时固定数目增多可显著降低鼻端最大位移,将径向支架刚度和固定数目调整到最大值鼻端最大位移并非最小。因此,为安全运行降低端部绕组鼻端的最大位移需综合考虑各因素的共同作用。

3 结 论

本文以600 MW汽轮发电机端部绕组为研究对象,通过SVR构建端部绕组鼻端位移峰值的近似模型,并研究了不同参数对最大位移的影响规律,得出以下结论:

(1) 本文建立的基于GA优化的SVR端部绕组的鼻端位移近似模型较基于RSM和Kriging的近似模型有更好的精度;同时相较于耗时的有限元计算,该近似模型可大幅提升计算效率,计算一种工况仅需10 s。

(2) 单独增加绑环刚度、支架刚度以及滑销与径向支架之间的固定数目可降低鼻端最大位移,但3个因素同时变化时,对鼻端最大位移存在耦合影响,需综合考虑各因素的共同作用。

本文基于数据驱动的研究方法和思路可用于后续端部绕组的结构优化设计以及数字孪生系统中力学性能的快速计算。